某井5"G105 鋼級鉆桿擠扁失效分析

李亞敏,支鵬鵬,張 然,孔令楠,汪永亮,宋愛國

(1.渤海能克鉆桿有限公司,河北滄州 062658;2.渤海裝備研究院,河北滄州 062658;3.渤海鉆探工程公司第五鉆井工程分公司,河北滄州 062658)

1 某鉆井試壓過程分析

某鉆井為開發井,井型為定向井,設計井深4117 m,實際井深2674 m,作業層位為Lower Fars,泥巖。鉆桿規格為127×9.19 mm,材料為G105 鋼級。井身結構:30"導管×43 m+20"套管×1203 m+16"套管×1464 m+"井眼×2674 m×"套管×2670 m(1"=2.54 cm)。

2017 年×××區域某井三開完鉆后,下套管固井侯凝,然后安裝"×10 000 psi 封井器組(1 psi=6.895 kPa)。套管頭尺寸Section C:"×10 000 psi,套管頭上面接"×10 000 psi 轉"×10 000 psi封井器組。安裝完封井器后準備試壓,發現"×10 000 psi 的轉換法蘭,轉換法蘭上面接"試壓塞無法通過"試"封井器下入到"套管頭內,于是決定采用壓杯試壓。試壓杯下入到套管頭Section C以下0.45 m 處,完全坐在"套管里面。關上半封,從壓井管匯打壓,打壓過程中發現隨著壓力升高大鉤拉力增加,說明試壓杯下移,導致鉆桿與封井器半封及套管環空體積增加,所以打壓速度極慢。排除試壓泵故障后,確認環空體積增加導致打壓時間長速度慢。為加快速度,采用兩臺試壓泵同時打壓,當打到壓力5500 psi 時發現壓力突然下降到4000 psi,檢查未發現刺漏;繼續打壓,壓力不上升,泄壓后起出鉆桿,檢查發現5"鉆桿從上半封到試壓杯(5 m 距離)這一段鉆桿被擠扁。

試壓過程中隨著壓力升高,大鉤懸重也增加,最大達到280 t,說明試壓杯受高壓向下移動,此時鉆桿收到上下拉力作用和橫向擠壓力,鉆桿內部沒有壓力。又接一根5"鉆桿以同樣方式打壓,當壓力達到6000 psi 時突然下降到4000 psi,釋放壓力起出后發現鉆桿再次被擠扁(圖1)。

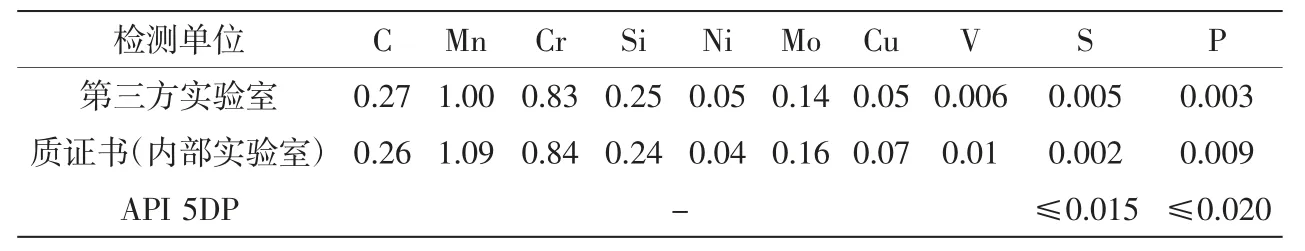

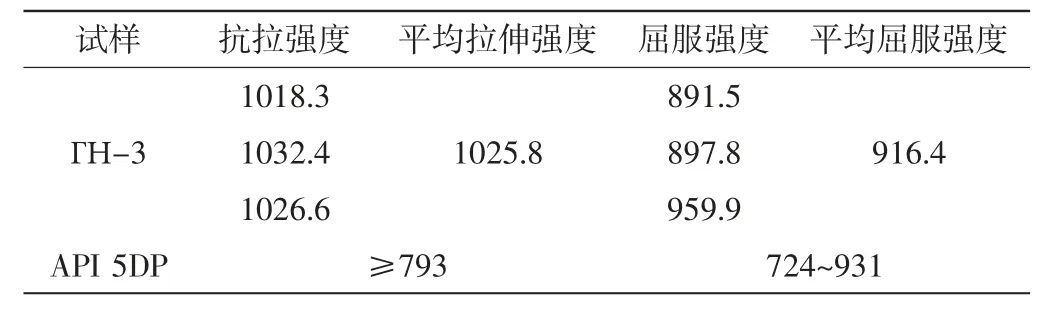

表1 化學元素成分含量對照 %

圖1 鉆桿使用現場

2 試樣分析

取失效管體進行金相、化學元素、力學性能分析,試樣編號為ГН-3。

2.1 化學成分分析

試樣送第三方實驗室檢測,檢測結果與質證書、API 5DP 標準的對比見表1。

從表1 可以看出,第三方實驗室的檢測結果與質證書基本一致,成分符合API(American Petroleum Institute,美國石油學會)及客戶要求。

2.2 金相

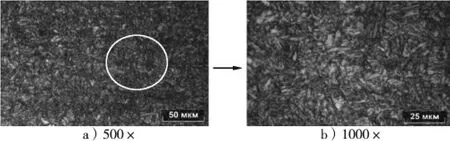

從圖2 和圖3 可以看出,ГН-3 樣品的微觀結構為珠光體。主要污染物是硫化物以及斑點狀和線性氧化物,未發現其他狀態的污染物。

圖2 試樣ГН-3 放大500 倍和1000 倍微觀組織(珠光體)

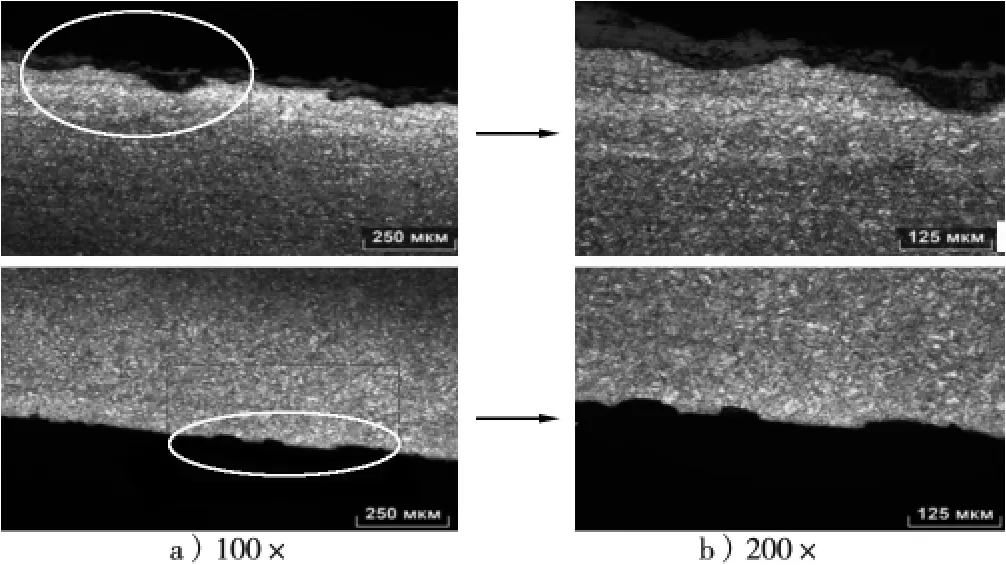

圖3 試樣ГН-3 放大100 倍和200 倍后的夾雜物(硫化物)

圖4 為管體內外表面的100 倍和200 倍放大圖,可以看出內外表面均未發生塑性變形,符合標準要求。

圖4 試樣ГН-3 內外表面放大100 倍和200 倍

從金相結構來看,該管體的微觀結構、非金屬夾雜物完全符合標準要求。

2.3 機械性能

(1)屈服強度。

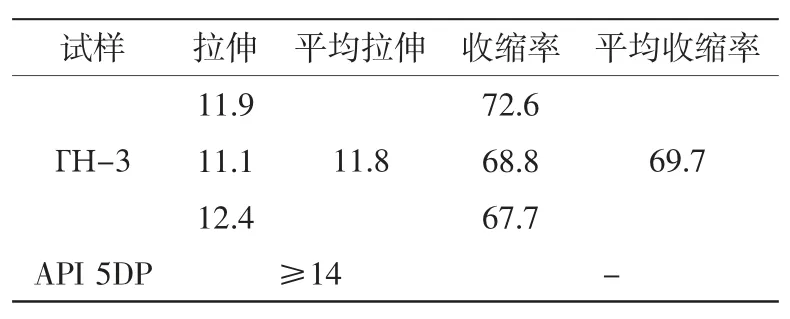

該試樣與API 5DP 的屈服強度對照見表2。

表2 該試樣與API 5DP 屈服強度對照MPa

可見,試樣的抗拉強度和屈服強度完全符合標準要求。

(2)拉伸。

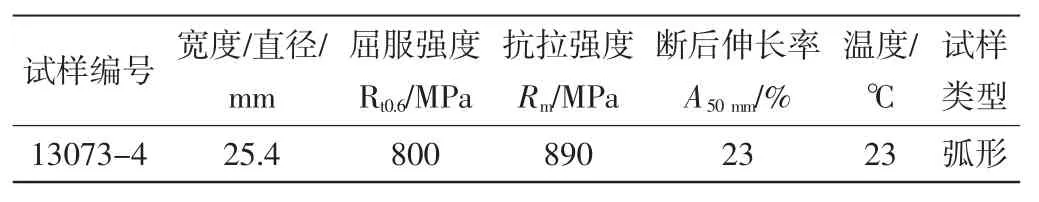

該試樣與API 5DP 拉伸試驗結果對照見表3。因為試樣本身已經被破壞,已經發生了屈服,所以此試樣的拉伸沒有達到API 5DP 標準要求。試驗結果出來后,在完好的同批次管體上進行取樣,試樣編號為13073-4,管體機械性能試驗結果見表4。

13073-4 試樣共進行了3 次拉伸試驗,試樣尺寸為7.5×10×55 mm,沖擊功分別為116 J、127 J 和124 J(平均122 J),試驗溫度為21 ℃。

分析以上結果可知,鉆桿完好部分的試樣屈服強度、抗拉強度、拉伸率等均符合API及客戶要求。

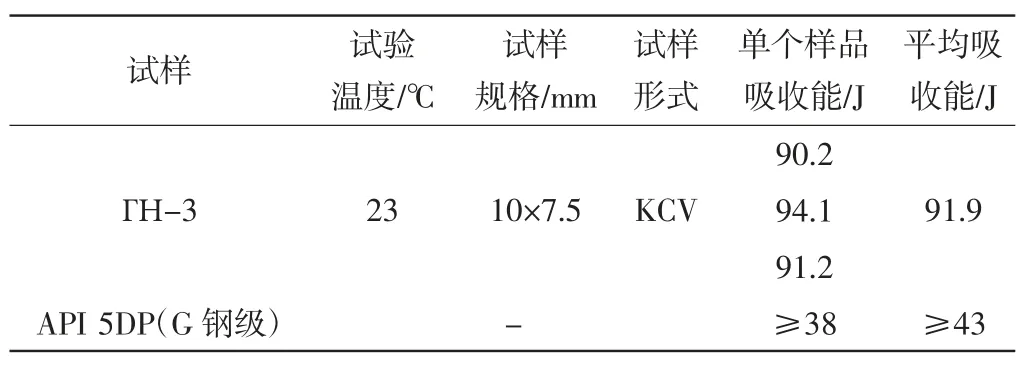

(3)夏比V 形缺口縱向吸收能。

表3 該試樣與API 5DP 拉伸試驗結果對照%

表4 同批次完好管體機械性能試驗結果

從表5 可以看出,該試樣的夏比V 形縱向缺口吸收能符合API 5DP 標準要求。

表5 試樣與PAI 5DP 標準夏比V 形缺口縱向吸收能對比

(4)硬度。

ГН-3 試樣硬度的3 次測量值圴為321 HB,而API 5DP(G鋼級)對硬度值沒有要求。所以,該試樣的硬度沒有異常。

2.4 原因分析

對管體屈服強度、抗拉和抗擠毀壓力的計算。

(1)屈服強度。

API 5DP 標準規定,G 鋼級鉆桿管體的屈服強度為724~931 MPa,從表2 和表4 的試驗結果可知,兩個試樣的屈服強度均符合標準要求。

(2)拉伸。

根據DS-1(鉆柱設計和操作)中規定,鉆桿管體的抗拉能力P=YmA。其中,P 為額定抗拉能力,Ym為額定屈服強度,A 為橫截面積。則此管體的額定抗拉P=105 000×[3.14×(5/2)2-3.14×(5-2×0.362)2]=553 567 lb=2462 kN=251 t。

從試壓過程分析可知,試壓過程的最大拉力為280 t,超過額定抗拉251 t 的11.55%。

(3)擠毀壓力。

DS-1(鉆柱設計和操作)規定,11.29<D/t<19.18 時,管體的擠毀壓力其中,A'=3.162,B'=0.079 4,C=2702。

從試壓過程分析可知,試壓過程的最大壓力為6000 psi(41.37 MPa),沒有超過改規格鉆桿的額定最小擊毀壓力。

2.5 事故原因

通過以上計算得知,該規格鉆桿管體的額定最大抗拉為553 567 lb(251 t),額定抗擠毀壓力15 667 ps(i108 MPa)。兩次試壓過程中壓力分別為6000 psi 和5500 psi,均沒有超過額定擠毀壓力,所以可以排除因管體承受壓力過大導致被拍扁的因素。但是從試壓過程分析中可以看出,試壓過程中鉆具所承載拉力達到617 500 lb(280 t),已經超過改規格鉆桿額定抗拉強度的11.55%,因此鉆具超拉是導致本次鉆具擠扁的直接原因。

3 結論

(1)出現問題的兩支鉆桿管體的化學成分、力學性能、外觀尺寸均符合API 5DP 標準要求。

(2)此次鉆桿管體被擠扁的主要原因是,試壓過程中鉆具所承載的拉力過大,超過該規格鉆桿所能承受的拉力上限,導致管體被擠扁。

(3)建議在上述井礦使用127×9.19 mm S135 規格鉆桿,該規格鉆桿的額定抗拉為711 729 lb(325 t),比127×9.19 mm 的G105 規格鉆桿抗拉能力提升29.5%。