解決空冷機組夏季出力受阻問題的措施

徐 靜,閆 軍

(1.鄂爾多斯職業學院,內蒙古鄂爾多斯 017000;2.內蒙古藍拓環境科技有限公司,內蒙古鄂爾多斯 017000)

0 引言

風溫升高會顯著影響空冷散熱器的換熱性能,使得散熱器換熱效果下降、換熱性能惡化。風溫升高,直接空冷機組排汽飽和溫度升高,機組運行背壓升高。在特殊氣象條件下,風溫急劇升高會導致汽輪機報警或停機事故。風溫升高時直接空冷機組帶負荷能力降低,出現出力受阻現象;風溫升高時直接空冷機組汽耗率、熱耗率、發電標準煤耗率,以及發電成本均增大,直接空冷機組運行經濟性降低。

目前,火電廠普遍采用噴霧增濕的方法降低空冷散熱器入口空氣溫度,改善空冷散熱器的換熱效果,降低機組背壓,從而提高機組出力。采用化學除鹽水噴霧增濕法的缺點:①必須采用化學除鹽水,耗水及費用高;②大量耗水,對高溫期長時間調整、優化機組運行參數不適用;③由于水的冰凍問題,在低溫季節解決不利風速、風向導致風溫升高而引發的機組運行問題不太方便。為避免這些缺點,本文分析研究用液氮替代除鹽水的降風溫措施,即噴液氮降溫法。

噴液氮降溫法的特點:①空氣中含78%氮氣,可采用氮氣液化裝置制取,取之不竭,用之不完,無環境污染,散熱器不會產生污垢或被腐蝕;②不消耗水資源,保持了空冷的節水特點;③氮氣液化需消耗能源,但在夜間低溫低負荷期間以廠用電制取并儲存。白天高溫期通常也是高負荷期,噴灑降溫以調整、優化運行參數,提高機組的運行經濟性和帶負荷能力,具有蓄能調峰的意義;④廣泛應用空冷技術、富煤缺水的北方地區,晝夜溫差大,夏季高溫期每日對空冷機組運行參數不利影響時段大約在11:00~15:00,不利高溫時段較短,噴液氮量較小,制、儲液氮設備費用不會太大;⑤液氮制取、儲存、噴灑系統可全天候工作,適合解決任何氣溫下不利風速、風向導致風溫升高而引發的機組運行問題。

1 噴液氮降溫法原理

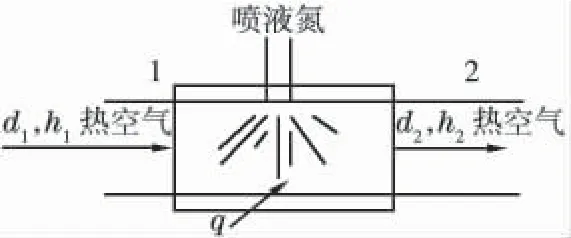

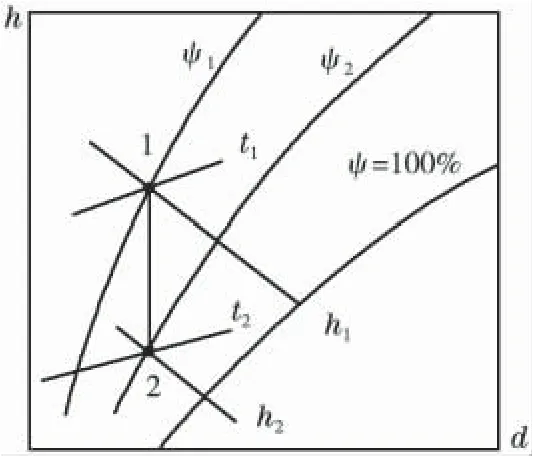

噴液氮降溫法就是向空冷島內噴液氮降溫的方法。工作原理:向濕空氣中噴液氮的過程其實是濕空氣的冷卻定濕過程[1],如圖1 所示。此過程中,在濕空氣的壓力、含濕量均不變的情況下,液氮迅速氣化,吸收空氣內能,降低空氣干球溫度。濕空氣的冷卻定濕過程見圖2 中的1→2 過程。此過程特征就是隨著冷卻量的增加,濕空氣的含濕量不變,焓減小,相對濕度增加,致使濕空氣溫度降低。在焓濕圖上,該過程沿定含濕量線向溫度降低方向進行。

如果不計濕空氣的宏觀動能和重力位能。那么含1 kg 干空氣的濕空氣在過程中的吸熱量q 為:

式中 h1——過程初狀態濕空氣的焓,kJ/kg(DA)

h2——過程終狀態濕空氣的焓,kJ/kg(DA)

2 噴液氮降溫數學模型建立

根據上述分析,建立噴液氮降溫法的數學模型,可定量分析噴液氮前空氣溫度t1、壓力p1、相對濕度φ1,以及噴液氮降溫后空氣溫度t2及所需噴液氮量的關系。

圖1 向空氣中噴液氮過程示意

根據t1、p1及φ1,求出噴液氮前空氣含濕量d1后,根據式(2),可計算出h1。在計算出噴液氮前空氣含濕量d1、h1的條件下,再根據噴液氮降溫法實質是空氣的定濕冷卻過程,即d1=d2,得出噴液氮降溫后空氣含濕量d2。然后根據

,可得出噴液氮降溫后空氣的比焓值h2。

圖2 空氣冷卻定濕過程焓濕圖

式中 h——空氣比焓值,kJ/kg(DA)

t——空氣溫度,℃

d——空氣含濕量,kg/kg(DA)

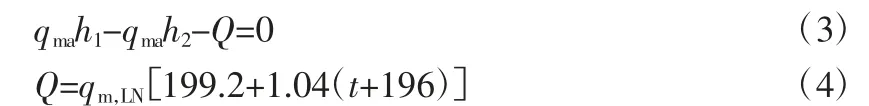

由于液氮噴入空冷島內,能量守恒有

式中 qma——進入空冷島的空氣量,kg/s

h1——進入空冷島的空氣的比焓值,kJ/kg

h2——降溫后空氣的比焓值,kJ/kg

Q——所噴液氮的冷量,kJ/s

t——噴液氮后空冷島內空氣溫度,℃

qm,LN——所噴液氮量,kg/s

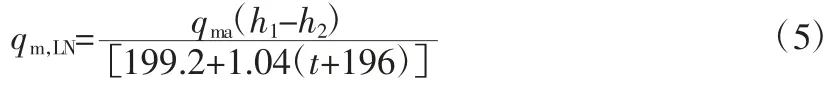

將式(4)代入式(3),可得出

當風溫升高影響機組經濟運行時,可根據上述各式計算出溫降為Δt(t1-t2)時所需噴液氮量qm,LN,噴灑降溫,調節、控制機組運行參數,使其在最優工況下運行。

3 噴液氮降溫法的可行性分析

噴液氮降溫法是否可行,關鍵在于液氮制取、儲存工藝等在技術方面是否可行,以及液氮制取費用及噴灑液氮獲取的社會效益與經濟效益是否可行。因此,需要分析研究噴液氮降溫法的技術與經濟可行性。

3.1 液氮的制備技術

目前,液氮需求量小的醫學領域、食品行業,所用液氮都是以空氣作為來源,利用空氣分離裝置制取。工業生產中需求的大量液氮一般由空氣分離裝置出來的低壓氮氣經氮液化裝置制取。氮液化裝置因氮液化循環的差異分為不同類型。因此,氮液化循環的選擇成為制取液氮的關鍵問題。

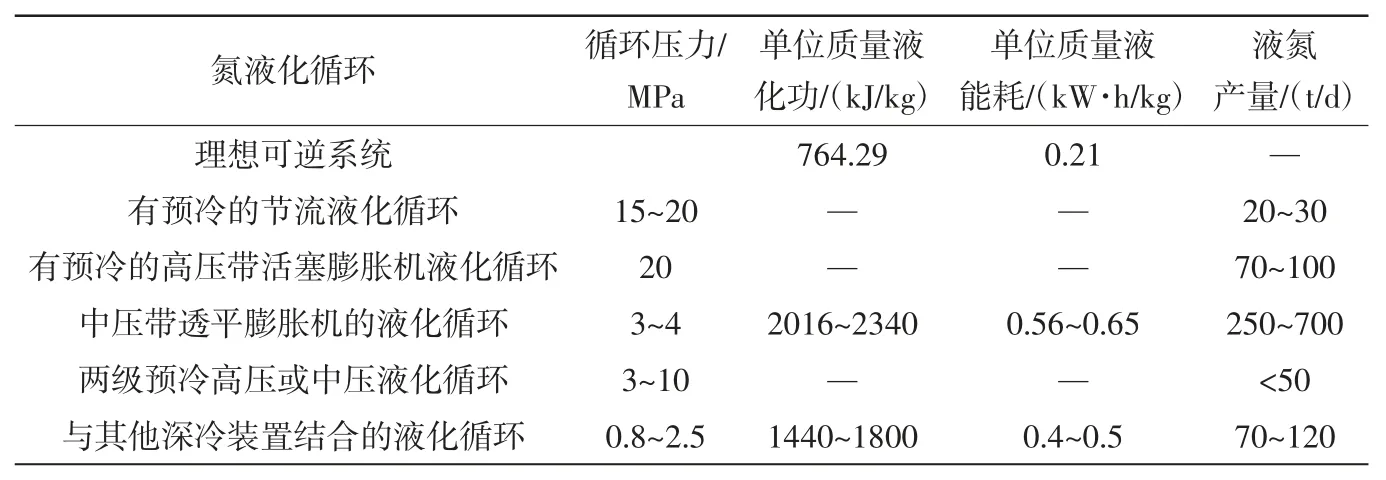

一般氮液化循環的方法主要有:①有預冷的節流液化循環法;②有預冷的高壓帶活塞膨脹機的液化循環法;③中壓帶透平膨脹機的液化循環法;④兩級預冷高壓或中壓液化循環法;⑤與其他深冷裝置結合的液化循環法[2-4]。

表1 是5 種氮液化循環的比較,可知有預冷的高壓帶活塞膨脹機的液化循環因能耗較大、設備費用高、運轉可靠性較差,故使用范圍小。節流液化循環的能耗較高,很少被采用。中壓帶透平膨脹機的液化循環因能耗低、設備費用低,應用于大、中型氮液化裝置[5]。

3.2 液氮儲存技術

噴液氮降溫法使用的液氮一般在夜間用電負荷小時制備,因此液氮需要儲存在容器中。在常壓下液氮屬于低溫液體,一般儲存在杜瓦容器中(杜瓦容器是多層真空絕熱容器的總稱)。目前市場上的杜瓦容器種類很多,儲存能力5~2000 m3。

液氮儲罐采用碳鋼或不銹鋼材料制成,使用真空粉末絕熱或高真空多層纏繞絕熱方式設計制造,具有絕熱性能好、結構緊湊、操作維修方便等特點。

綜上可知,市場上已有成熟的設備用于液氮制取與儲存,技術上具有可行性。

3.3 噴液氮降溫法的經濟性分析

噴液氮降溫法消耗液氮,降低空冷散熱器進風側風溫,起到改善空冷散熱器換熱效果的目的,因此制取液氮能耗費用成為分析此方法經濟性的關鍵問題。制取液氮能耗費用的高低主要取決于生產液氮能耗的大小。由表1 可知,液氮產品能耗的大小主要取決于液化循環的選擇,不同的液化循環能耗不同。采用與其他深冷裝置結合的液化循環,液氮產品能耗可降至0.4 kW·h/kg。

(1)生產1 kg 液氮能耗費用。液氮生產在夜間用電低負荷時段進行,產液氮耗電為廠用電,電價按0.284 9 元/(kW·h)計算,則生產1 kg 液氮能耗費用為0.113 96 元。

(2)噴1 kg 液氮的經濟效益。向空冷島進風側噴液氮,降低空冷島進風側氣溫,改善空冷散熱器換熱效果。使得直接空冷機組運行背壓降低,機組出力增加。

以某電廠600 MW 直接空冷機組為例進行計算。①夏季氣溫升高為32 ℃時,機組背壓為31.337 kPa,機組排汽比焓為2162 kJ/kg,機組功率為603.13 MW,空冷風機風量428 m3/s,空氣密度0.991 kg/m3,風機數量56 臺。向空冷島進風側1 s 噴入1 kg 液氮后,機組背壓降低為31.317 kPa,機組排汽比焓降為2160 kJ/kg,機組功率為604.11 MW;②氣溫31.98 ℃,機組背壓31.317 kPa,機組排汽比焓2160 kJ/kg,機組功率604.11 MW。向空冷島內1 s 噴入1 kg 液氮可使600 MW 直接空冷機組背壓降低0.02 kPa,機組出力增加0.98 MW,折合電量0.272 kW·h。若按上網電價0.417 元/(kW·h)計算,噴1 kg 液氮機組增加出力電量收益為0.113 43 元。

通過氣溫對鍋爐發電標準煤耗率的分析可知,600 MW 直接空冷機組氣溫高于機組設計溫度的情況下,氣溫降低1 ℃,鍋爐發電標準煤耗率減小4.252 g/(kW·h)。同理1 s 噴入1 kg 液氮,氣溫降低0.02 ℃,鍋爐發電標準煤耗率減小0.085 g(/kW·h)。按標煤價格350 元/t 計算可知,噴1 kg 液氮,鍋爐發電標準煤耗率降低獲得的收益為0.000 03 元。

表1 以氮氣為工質的液化循環比較(T1=300 K,p1=101.3 kPa)

(3)噴液氮凈能耗費用核算。通過上述分析可知,1 kg 液氮制造能耗與噴灑減溫發電增量、節約煤耗相抵后的凈能耗費用為0.000 5 元。

因此采用噴液氮降溫法,所噴液氮的凈能耗費用不大,1 t液氮的凈能耗費用僅為0.5 元,經濟上具有可行性。

4 結語

選擇合理的氮液化循環,恰當降低液氮產品的能耗,從而降低噴液氮降溫法的能耗成本。甚至可使生產液氮能耗費用與噴液氮獲得發電增量、節約煤耗所得的收益相平衡。同時可有效解決各種因素導致的直接空冷系統進風側風溫升高引發機組運行參數惡化等一系列問題,獲得高風溫時段調整、優化機組運行參數,提高機組帶負荷能力、使機組安全經濟運行。因此,采用噴液氮降溫法,技術與經濟方面均具有可行性,而且具有實際應用價值。