液壓氣動密封技術概述

張繼軍

(陜西能源職業技術學院,陜西咸陽 712000)

0 引言

隨著科技水平提升,工業化進程快速發展,社會改造自然的能力顯著提高,人們生活方式也發生很大變化。工業化發展過程中,密封與液壓氣動技術是實現工業現代化動力控制方面的關鍵技術。隨著我國現代化建設不斷加快,液壓氣動密封技術的作用日益凸顯。國內外十分重視氣動密封技術的發展,液壓氣動密封工業發展速度高于機械制造工業發展。目前,液壓氣動密封技術發展情況研究較少,介紹液壓氣動密封技術發展情況,對促進液壓氣動密封行業發展具有重要意義。

1 液壓氣動密封技術簡述

當前機械領域自動化技術飛速發展,液壓氣動技術中密封技術決定液壓氣動技術應用水平,采用密封技術能防止液壓缸等相關部件油氣水泄漏,提高機械產品工作效率,對節能環保具有重要意義[1]。密封圈是沖壓設備的關鍵部分,在制動器、氣墊等部位具有關鍵作用,其性能直接影響沖壓穩定性。我國對大型自動沖壓生產線需求與日俱增,對密封圈要求不斷提高,沖壓設備使用密封圈面臨更快速度及更長使用壽命的新要求。

自動化生產線發展中衍生出氣動相關學科,密封技術是液壓氣動技術發展中的核心技術,可以緩解氣缸等構件泄漏問題,保障機械設備運行安全,提升產品效率。當前液壓氣動密封技術得到快速發展,液壓氣動密封技術得到很大提高[2]。例如,汽車生產中要求保證發動機極高轉速,發動機運行中產生較高溫度,添加劑具有腐蝕性,密封技術要做出嚴格改善。金屬冶煉中相關機械設備轉速極高,液壓氣動技術發展需要提升相應技術水平,要求摩擦力具有很高穩定性,必須保證密封摩擦系數較低。目前國內很少有針對氣動密封的研究,隨著對密封圈可靠性要求提高,國內對密封圈可靠性進行廣泛研究。現有研究大多針對O 形靜密封圈,缺乏對Y 形圈可靠性分析,沒有量化算出密封可靠度。

機電產品日新月異,對氣動密封技術提出更高要求。例如,汽車發動機追求小型化,轉動速度加快,使用強腐蝕性添加劑,對液壓氣動技術要求提高。我國深海石油鉆探技術不斷發展,待開采原油處于地層較深位置,溫度壓力逐漸增大,密封件需耐強酸及腐蝕性抑制劑侵蝕。液壓傳動技術發展趨勢是提高控制水平,要求裝置密封件具有很低的摩擦阻力,低壓下要求密封件具有很低的摩擦系數,維持平穩運動。高頻運轉下需要具有較高壽命,傳動介質水性化,對密封系統帶來較多問題。必須加快液壓氣動密封技術研究,發展新型密封系統。機械生產受到一些因素影響,相關技術人員必須重視液壓氣動密封技術。

2 國內外液壓氣動密封技術存在的問題

密封技術在液壓氣動技術發展中不斷進步,國外采用密封技術主要是活塞密封,主要依靠傳動介質壓力對密封元件張口唇口擠壓達到密封目的。由于利用介質壓力擠壓,壓球唇口張口方向要順應介質壓力方向,導致密封效果下降。

依靠橡膠密封圈彈性變形徑向壓力實現密封,主要依靠O形圈為彈性載體的組合密封圈,對密封圈施加預緊力產生彈性形變產生徑向力,實現密封。橡膠密封圈結構密封存在較大預緊力,對單件密封O 形圈磨損較大[3]。采用組合密封由于處于形變狀態,橡膠圈會失去彈性,發生老化。O 形橡膠圈采用實心結構,橡膠圈與剛面摩擦產生大量熱量,聚集在密封圈,無法及時散去,使得密封圈壽命縮短。多種故障導致氣缸失效,密封圈失效是重要原因。密封圈失效有多重模式,由于存在摩擦力,導致密封圈表面形貌受到影響,磨損導致密封圈直徑變化;密封圈設計不合理導致工作中被擠壓破壞;老化會影響密封圈力學性能,導致密封圈永久壓縮變形。

氣動元件密封技術是氣動設備關鍵技術,氣動密封壓力與液壓密封相比較低,滑動速度為0.2~0.5 m/s,氣動密封壽命按滑動距離要求5000~20 000 km。氣體滑動效果較差,氣缸摩擦問題最重要,氣動密封中有間歇潤滑等方式,裝配時在密封界面放入潤滑脂,是一勞永逸的潤滑方式。間歇潤滑每周期提供潤滑油,沖壓線氣墊使用間歇潤滑方式。為保證良好潤滑能力,介質運動中應不受干擾。要求接觸中點具有適當最大壓力值,氣動與液壓密封有很多不同,摩擦力對元件工作性能影響較大。由于無液體介質帶走熱量,導致高溫積累。密封是主機關鍵性技術,密封零件失效會增加維修成本。密封元器件可靠性驗證是產品研制的重要工作,密封圈投用前應通過系統性可靠性驗證。密封圈需要通過仿真、裝機實驗等多個驗證步驟,只有每步驗證都合格才能投用。

為適應經濟快速發展,解決工業介質泄漏是當務之急。液壓系統密封件使用壽命是高效工作的重要指標,液壓技術快速發展同時,液壓輸出評價在液壓系統中有了更高標準。要求密封圈符合調節范圍,密封圈各種工況下會產生摩擦。密封圈失效引起介質泄漏,帶來世界性環境污染。國外提出無泄漏要求,必須對密封裝置考慮周全,包括密封元件設計安裝等,安全密封要求深入了解密封理論,考慮各種影響密封間性能的因素。

3 液壓密封圈的發展

液壓傳動是通過為液體介質壓力傳遞能量,各行業工業領域中液壓傳動形式應用廣泛。工農業機械、冶金機械到海陸空各種設備都體現液壓技術的重要地位。密封件性能是密封裝置運轉的關鍵,關系到液壓系統控制精度。密封技術發展歷史久遠,人們懂得利用水利技術時開始使用密封技術。

蒸汽機的出現將密封技術帶入機械元素中,密封件作為機械設備重要零件出現在工業領域。帕斯卡原理應用于工藝技術領域。18 世紀末,出現密封高技術機械設備,隨著機械加工技術快速發展,19 世紀高精度加工技術得到迅速發展。水壓機技術得到很大提升,19 世紀末,水壓機水壓改為油壓,水對一些機械器件的腐蝕性是很大弊端,采用油壓機械提高零件壽命是必然趨勢。液壓技術發展,同時密封技術不斷改進。

隨著工藝技術突破,合成橡膠的出現提高了密封性能。合成橡膠具有很大優勢,由于皮革需進行充填處理,避免滲透。經處理后合成橡膠具有流動性等特性,對復雜密封件加工起到很大作用。密封在液壓系統中具有重要作用,油液泄漏時常發生,液壓系統設計時對密封圈缺乏足夠重視,使用者對密封知識了解較少,只有精準設計和認真選用,才能保證密封效果。

密封失效導致泄漏帶來巨大危害,引起眾多事故,美國土星火箭運行中出現235 個故障,約38%原因是密封件失效。1986年美國“挑戰者”號事件,航天飛機發射地點環境溫度過低,降低火箭助推器橡膠圈材料硬度,密封圈與剛性壁出現10 mm 縫隙,引發航天飛機爆炸。溫度對密封圈影響非常大,液壓密封圈溫度場分析非常必要。

4 新型液壓氣動密封技術

目前,傳統液壓氣動密封技術有很大劣勢,新型液壓氣動密封技術必將出現。常見的液壓氣動密封技術有內腔介質壓力自補償密封技術,以及海洋機械密封技術。

傳統液壓氣動密封技術需借助推動活塞的介質,使用內腔介質壓力補償型密封技術能克服傳統技術的不足。新型密封技術通過內腔實現密封圈擠壓,降低密封圈值產生壓力。新型密封技術是形成介質運作內腔,需借助缸體活塞部位活塞溝槽,內腔介質承壓力徑向進入介質工作內腔,保證缸面表面與密封圈牢固粘住。

新型密封技術效果顯著,密封圈徑向力增大,密封圈材料承受在最大壓力限度內,達到最佳密封效果。相比唇口密封圈技術,內腔介質壓力自補償型密封技術不會出現張口磨損現象。內腔介質壓力自補償密封技術作業面有很多凸臺和道,密封相當于迷宮,提升密封構件最大承受力。新型密封技術穩定性很強,相比以往O 形密封圈技術,在承受介質壓力較小時,采用新型密封技術,密封效果時間較長。

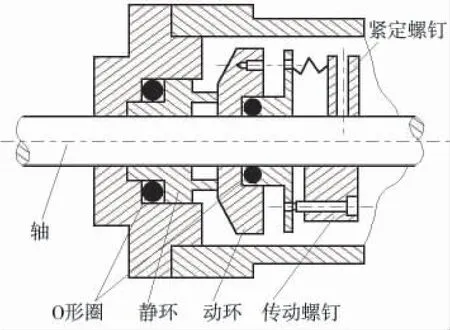

海洋原油勘探應用各種液壓氣動技術,核心密封技術必不可少。由于深海環境特殊,原油勘探不能單純使用O 形密封圈技術,機械密封技術非常重要。海洋機械密封設備采用旋轉設備軸封裝置。環在軸帶動下進行旋轉時靜環固定,密封效果依靠動靜環接觸面產生滑動摩擦力,實現密封。海洋機械密封裝置使用中產生端面磨損,可通過O 形圈強化密封效果。殼體與動靜環有間隙,出現介質泄漏,加入O形圈可降低泄漏情況。海洋原油勘探中采用氣動密封可保障其密封性,密封技術有很強的惡劣環境耐受性,對溫度因素有很大適應能力,可通過補償器裝置提高密封效果,防止海水滲入。水下勘探作業機器人使用液壓系統通過多組件相連接,海洋勘探機械裝置加入補償器,不會增大油的體積,使得內外壓力平衡。海洋機械密封結構如圖1 所示。

圖1 海洋機械密封結構