壓力平衡型指尖密封泄漏特性試驗研究

周 坤 力 寧,2 潘 君 王曉燕 胡廷勛 鄒晗陽 譚 鍵

(1.中國航發湖南動力機械研究所 湖南株洲 412002;2.直升機傳動技術重點實驗室 湖南株洲 412002)

指尖密封是可用于航空發動機壓氣機和渦輪級間氣體流路以及主軸承腔的新型柔性密封技術[1],相比于篦齒、刷式密封,因其密封性能好和相對制造工藝簡單[2],逐步在航空發動機中得到了應用。

工程應用經驗表明,標準型指尖密封在工作時,因為指尖薄片與后擋板之間的摩擦力而存在滯后現象,進而導致泄漏量增大。為了緩解滯后效應對指尖密封性能的影響,工程上解決方法是在后擋板處設計壓力平衡腔。近年來,隨著高性能航空發動機研制的需要,指尖密封得到了較為廣泛的重視和研究。國外學者ARORA等[3]對指尖密封與篦齒密封進行對比實驗研究,表明指尖密封的泄漏量相比于篦齒密封下降20%~70%;PROCTOR等[4]通過指尖密封與刷式密封的對比實驗,發現其泄漏量低于刷式密封;HENDRICKS[5]采用Bulk Flow模型數值分析了環境工況對指尖密封泄漏特性的影響。國內學者白花蕾[6]基于多孔介質模型對指尖密封的泄漏特性進行了數值分析;雷燕妮和陳國定[7-8]采用有限元接觸分析方法研究了指尖梁型線、數量等結構參數對壓力平衡型指尖密封性能的影響規律,同時采用有限元法分析了后遮流板尺寸對壓力平衡型指尖密封性能的影響規律;周坤等人[9]實驗研究了標準型指尖密封的泄漏特性,發現相比于刷式密封其泄漏量下降約18%;杜春華等[10]對不同配合狀態下的指尖密封進行軸心軌跡和泄漏特性實驗,研究了環境工況對轉子軌跡和泄漏特性的影響規律;張延超等[11]數值分析了轉速和壓差對指尖密封泄漏特性的影響;曹靜等人[12]對指尖密封結構中的氣流流動和傳熱特性進行數值分析;白花蕾等[13]實驗研究了指尖密封的泄漏特性,指出指尖梁的軸向間隙對泄漏影響比較大。從已有的文獻看,目前的研究主要集中于指尖密封性能的數值計算分析,部分學者對標準型指尖密封進行了泄漏特性試驗研究,鮮有進行壓力平衡型指尖密封試驗研究。

本文作者以壓力平衡型指尖密封為研究對象,試驗研究其泄漏特性,探討轉速、進出口壓差和環境溫度等參數對泄漏特性的影響規律;同時比較標準型指尖密封和壓力平衡型指尖密封的性能。

1 試驗方法

1.1 試驗設備

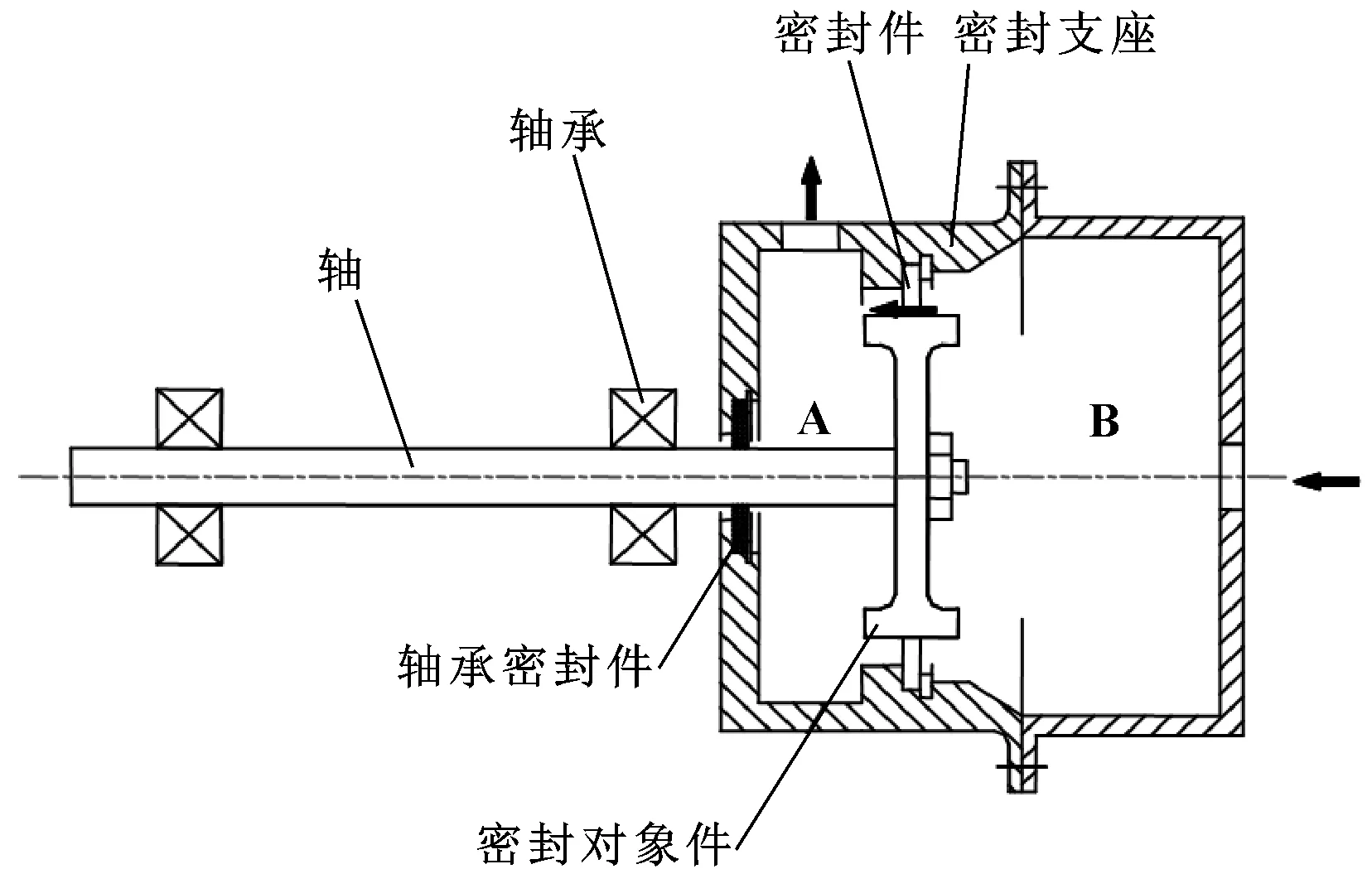

為了更好地模擬壓力平衡型指尖密封工作時的高溫、高速和高壓等工況,試驗在圖1所示的動密封試驗臺[14]上進行。

圖1 動密封試驗臺

動密封試驗臺通過傳動系統帶動試驗轉接裝置的旋轉軸達到試驗所需的轉速;空氣系統具有空氣加熱功能,具備提供試驗所需的氣體溫度和壓力的能力;潤滑系統用來對試驗設備和試驗臺架的軸承進行潤滑;測試系統主要用來對試驗轉速、環境溫度、氣體壓力、轉子振動和氣體泄漏量等試驗參數進行測量,其中轉速測量精度為滿量程的±0.1%,氣體壓力測量精度為滿量程的±1%,氣體溫度測量精度為±5 ℃,滑油壓力測量精度為滿量程的±1%;氣體泄漏量采用高精度的質量流量計進行實時測量,測量精度為±0.5%。

1.2 泄漏量測試方法

由于指尖密封介質為熱空氣,環境溫度及測量精度要求較高,因此采用壓力平衡法測量泄漏量,測試原理如圖2所示。B腔連接試驗臺的空氣系統,密封試驗件的氣體泄漏進入A腔,A腔與大氣相通。試驗時當高壓腔(B腔)壓力值恒定時,B腔的進氣量即為密封試驗件的氣體泄漏量。

圖2 指尖密封測試方法示意

1.3 試驗件

壓力平衡型指尖密封由前擋板、若干層指尖薄片、環形平衡腔、后擋板等組成,采用鉚接或焊接工藝將它們連接成一體,如圖3所示。前擋板總是處于氣流的高壓側,后擋板總是處于氣流的低壓側,多層指尖薄片交錯疊置在一起,用后一個指尖薄片的指尖梁遮擋住前一個指尖薄片的指尖梁間的間隙,從而防止氣體從指尖梁的縫隙泄漏。指尖薄片與密封跑道形成密封界面,限制氣流從高壓側向低壓側泄漏。

圖3 壓力平衡型指尖密封結構示意

標準型指尖密封結構示意圖如圖4所示。壓力平衡型指尖密封與標準型指尖密封結構參數(如內徑、外徑、軸向總寬度、指尖梁數目等)均保持一致,唯一不同之處在于壓力平衡型指尖密封的后擋板處采用了壓力平衡腔結構設計。壓力平衡腔與指尖薄片間有一定的軸向間隙,通過在高壓側開設一定寬度的引氣槽和引氣孔,使高壓氣體進入壓力平衡腔,產生的壓力能平衡部分高壓側壓力作用下指尖薄片承受的作用力,從而減小指尖薄片與后擋板的摩擦力。壓力平衡型指尖密封能更適應轉子的偏移或升降速變化,緩解或消除滯后效應,因而具有更好的密封性能和更長的使用壽命。

圖4 標準型指尖密封結構示意

壓力平衡型指尖密封實物圖如圖5所示。前、后擋板及指尖薄片材料為高溫合金。在密封跑道上和指尖薄片接觸部分噴涂有耐磨涂層,以降低指尖薄片和跑道的磨損。為了進行指尖密封對比試驗,設計加工了標準型指尖密封試驗件,如圖5(b)所示。

圖5 壓力平衡型指尖密封裝置和標準型指尖密封

1.4 試驗工況及泄漏參數

壓力平衡型指尖密封泄漏特性試驗包括靜態試驗、動態試驗和與標準型指尖密封對比試驗。試驗最高轉速為30 000 r/min,最高溫度為350 ℃,最大壓差為0.4 MPa。

在工程上,一般通過泄漏參數Φ2來衡量指尖密封的密封性能,其值越小說明密封性能越好。泄漏參數Φ2的關系式[15]為

(1)

式中:W為質量泄漏量,kg/s;Tu為上游氣體總溫,K;Do為跑道外徑,mm;pu為上游氣體總壓,MPa。

2 試驗結果及分析

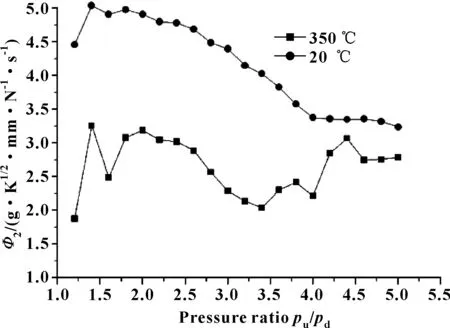

2.1 靜態試驗

靜態試驗是為了檢驗壓力平衡型指尖密封在密封跑道靜止狀態下的泄漏特性,是檢驗指尖密封性能的基礎,通常用于出廠性能檢驗,也可作為指尖密封工作一段時間后性能變化的檢驗[16]。圖6所示為壓力平衡型指尖密封在20 ℃和350 ℃工況下的靜態泄漏特性曲線。可看出,隨著壓比(高壓側壓力和低壓側壓力比值)的增加,指尖密封的密封泄漏參數Φ2先逐漸增大后趨于定值;當壓比在1.6~5范圍內時,20 ℃工況下泄漏參數Φ2在5 g·K1/2·mm/(N·s)附近波動,而在350 ℃工況下,泄漏參數Φ2在2.5 g·K1/2·mm/(N·s)以內。從圖中還可以看出,隨著溫度的增加壓力平衡型指尖密封泄漏參數Φ2減小,這是因為溫度升高后,跑道在熱膨脹作用下密封間隙減小以及氣體密度下降,所以泄漏量降低。

圖6 不同溫度下壓力平衡型指尖密封靜態特性曲線

2.2 動態試驗

動態試驗通過模擬指尖密封的主要工作條件,如轉速、壓差和溫度等環境參數,測取氣體泄漏量。動態試驗是檢驗指尖密封裝置性能的重要試驗之一,主要用于評估其密封性能、結構可靠性等[16]。

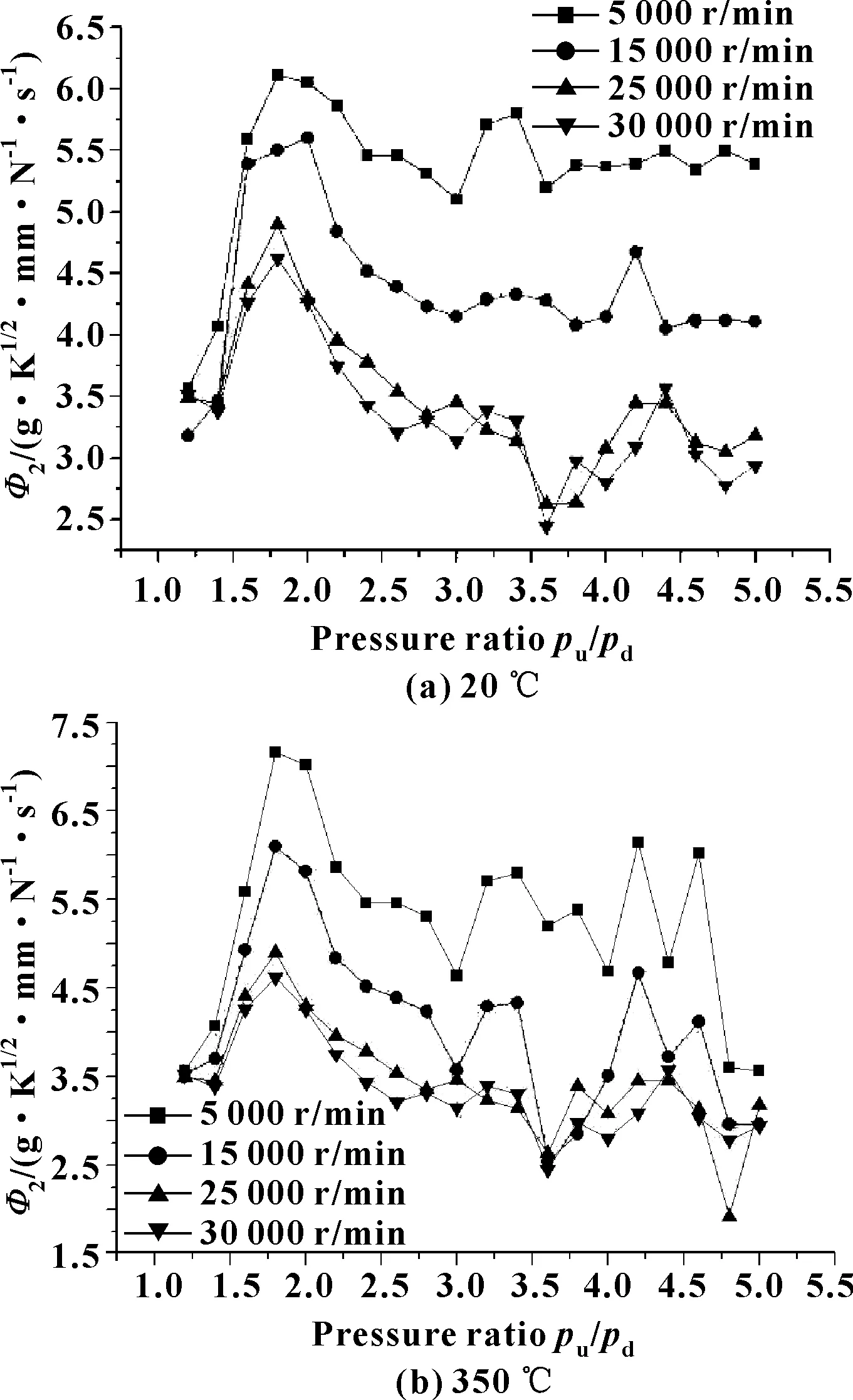

圖7所示為20 ℃和350 ℃工況下不同轉速時壓力平衡型指尖密封動態泄漏特性曲線。可以看出,在壓比1.2~1.8范圍內,隨著壓比的升高,密封泄漏參數Φ2逐漸增加;在壓比1.8~5范圍內,隨著壓比的升高,密封泄漏參數Φ2在很小的范圍波動。從圖中還可以得出,隨著轉速和溫度的增加,泄漏參數Φ2均減小。這是因為在離心力和熱膨脹的影響下,壓力平衡型指尖密封與密封跑道之間的泄漏間隙會減小,且氣體的黏度變大,因此隨著溫度和轉速的上升,泄漏量下降。

在動態試驗中,由于壓力平衡腔的存在,指尖薄片承受的空氣壓力作用力會被抵消掉一部分,因而指尖薄片與后擋板之間的摩擦力會降低,因此增加了指尖薄片的柔順性,使指尖薄片能及時跟隨密封跑道運動,使得其泄漏量會保持在比較低的水平。從圖7可知,壓力平衡型指尖密封在動態試驗時的泄漏參數保持在5 g·K1/2·mm/(N·s)左右,表現出優異的密封性能。可見,平衡型指尖密封的指尖片有比較好的跟隨性,有效緩解了滯后效應。

圖7 不同溫度和轉速下壓力平衡型指尖密封裝置動態泄漏特性曲線

為驗證試驗數據的真實性和合理性,將文中的試驗數據與文獻[11]中指尖密封泄漏特性數值計算結果進行了比較,如圖8所示。可以看出,試驗結果與理論計算結果存在一定的誤差,這是由于數值計算時給定的轉子激勵與試驗臺轉子激勵不一致產生的。但不同壓差下試驗得到的泄漏參數Φ2與理論計算結果有比較好的一致性,一定程度上驗證了試驗數據的真實性和合理性。

圖8 不同壓差下指尖密封泄漏參數文獻值與試驗值比較

2.3 與標準型指尖密封對比試驗

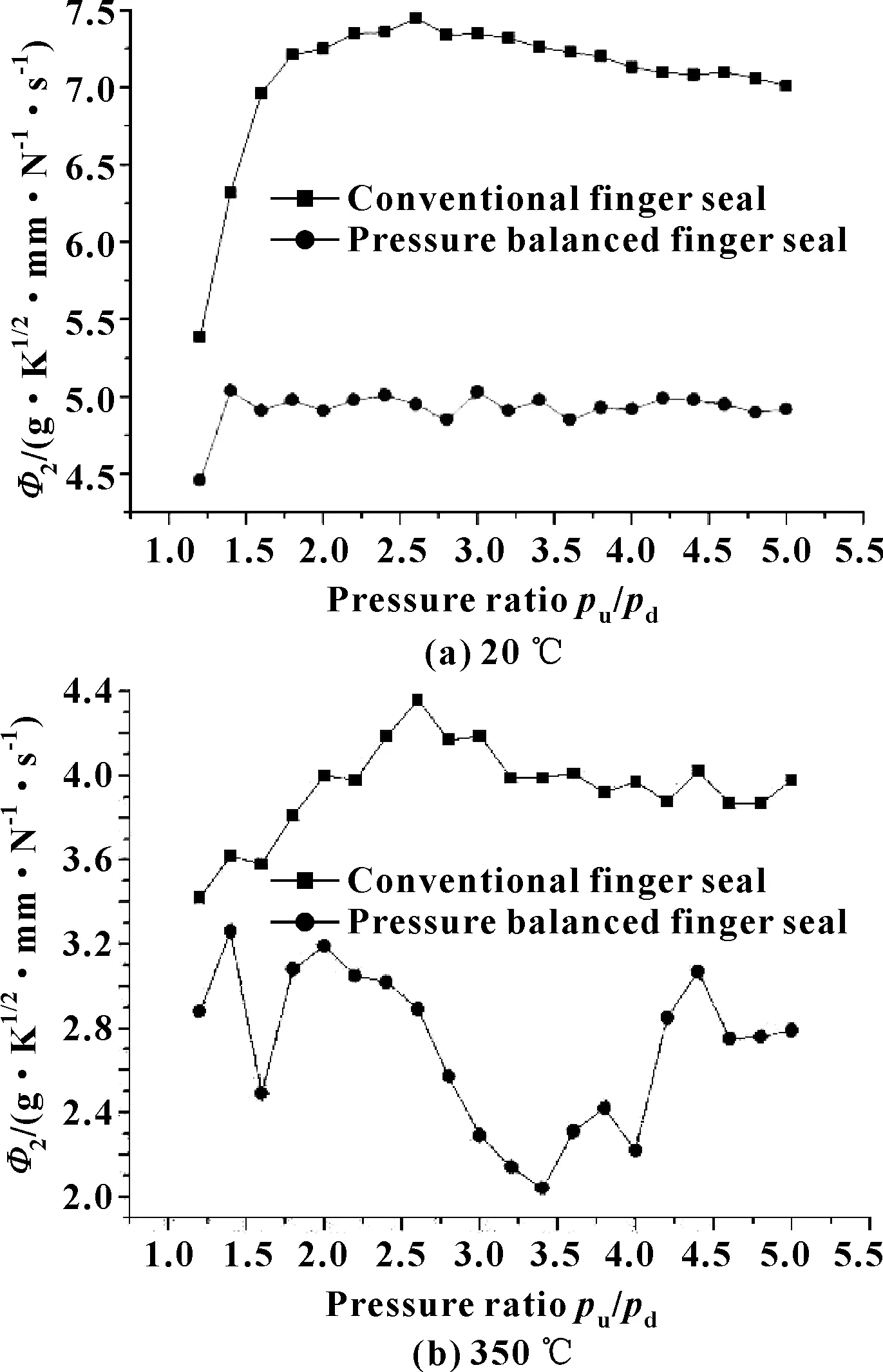

圖9所示為基本型指尖密封和壓力平衡型指尖密封在室溫和 350 ℃工況下的靜態泄漏特性對比曲線。可以看出,室溫工況下壓力平衡型指尖密封靜態泄漏參數Φ2相比于標準型指尖密封減小約25.6%;在350 ℃工況下壓力平衡型指尖密封相比于標準型指尖密封靜態泄漏參數Φ2減小約29.4%。這是因為壓力平衡型指尖密封設計有壓力平衡腔,可將高壓側的壓力空氣引入到壓力平衡腔,抵消了一部分高壓側氣體壓力的作用力,而使指尖薄片與后擋板之間的摩擦力減小,進而增加了指尖薄片的柔順性。因指尖薄片的指尖梁在氣體壓力作用下會產生一個指向軸心的徑向力,使指尖薄片向軸心方向移動而減小指尖薄片與密封跑道之間的泄漏間隙,從而降低了指尖密封的泄漏量。而標準型指尖密封沒有壓力平衡腔,在指尖薄片與后擋板間摩擦力作用下,指尖薄片指尖梁不能向下移動,指尖薄片與密封跑道之間的泄漏間隙基本不變,所以標準型指尖密封的泄漏量明顯大于壓力平衡型指尖密封。

圖9 不同溫度下標準型指尖密封和壓力平衡型指尖密封靜態泄漏特性比較

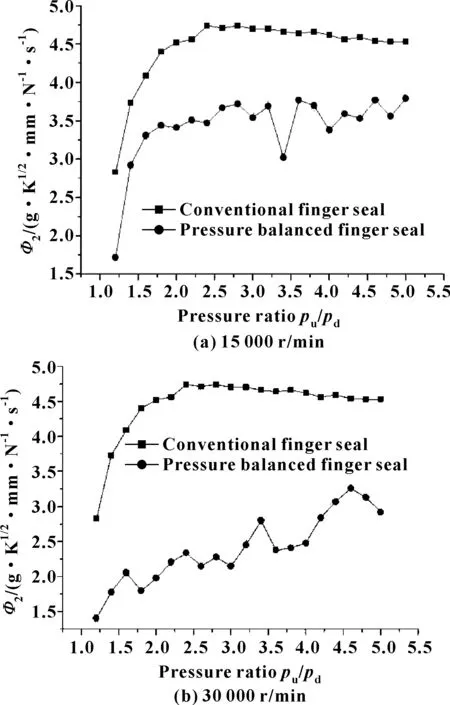

圖10所示為基本型指尖密封和壓力平衡型指尖密封在室溫工況及不同轉速下的動態泄漏特性曲線。可以看出,在室溫工況下,當轉速為15 000 r/min時,壓力平衡型指尖密封泄漏參數Φ2相比于標準型指尖密封下降約25.9%;當轉速為30 000 r/min時,壓力平衡型指尖密封泄漏參數相比于標準型指尖密封下降約34.2%。

圖10 不同轉速下指尖密封和壓力平衡型指尖密封動態泄漏特性曲線(20 ℃)

圖11所示為基本型指尖密封和壓力平衡型指尖密封在350 ℃工況及不轉速下動態泄漏特性曲線。可以看出,在轉速為15 000 r/min時,壓力平衡型指尖密封泄漏參數Φ2相比于標準型指尖密封下降約28.5%;轉速為30 000 r/min時,壓力平衡型指尖密封泄漏參數Φ2相比于標準型指尖密封下降約26.4%。

圖11 不同轉速下指尖密封和壓力平衡型指尖密封動態泄漏特性曲線(350 ℃)

從圖10、11可以看出,在室、高溫工況下壓力平衡型指尖密封泄漏參數Φ2小于標準型指尖密封。在動態試驗中,密封跑道在熱膨脹和離心力作用下進入指尖薄片,引起指尖薄片的變形,因為壓力平衡腔的存在增加了指尖薄片的柔順性,使指尖薄片能較好地跟隨密封跑道移動,從而保證了不同工況下指尖密封泄漏間隙一致,使壓力平衡型指尖密封泄漏參數Φ2能保持在比較低的水平。而標準型指尖密封因指尖薄片與后擋板之間摩擦力的關系,當指尖薄片發生變形后而不能及時跟隨密封跑道移動,因存在滯后現象而導致泄漏量增大。

與標準型指尖密封泄漏特性對比分析結果表明,壓力平衡型指尖密封的指尖薄片能有效緩解滯后效應,使該密封結構表現出優異的密封性能。

3 結論

(1)壓力平衡型指尖密封在試驗工況下,泄漏參數Φ2保持在5 g·K1/2·mm/(N·s)以內,表現出優異的密封性能,這說明壓力平衡腔能有效緩解指尖密封滯后效應。

(2)壓力平衡型指尖密封隨著轉速、溫度的上升,泄漏參數Φ2降低。

(3)壓力平衡型指尖密封與標準型指尖密封相比,靜態泄漏參數Φ2下降約29.4%,動態泄漏參數Φ2在轉速為15 000 r/min時減小約28.5%,在轉速為30 000 r/min時減小約34.2%。

(4)研究表明,與標準型指尖密封相比,壓力平衡型指尖密封表現出更優異的密封性能。后續將通過數值計算和試驗驗證相結合的方法,對壓力平衡腔結構對指尖密封指尖薄片剛度和泄漏量的影響規律進行更深入的研究。