煉鐵廠燒結機SCR脫硝系統煙道優化設計

陳海文,肖 旭,黃加昀

(武漢龍凈環保科技有限公司,湖北 武漢 430205)

0 引言

近年來,我國經濟發展迅速,工業化發展對生態環境造成了嚴重的污染,大氣中氮氧化物的污染日益嚴重。隨著我國“十二五”發展規劃和新的《火電廠大氣污染排放標準》的實施,國家對氮氧化物排放濃度有了嚴格的要求,為滿足氮氧化物排放標準,煙氣脫硝已成為火電及鋼鐵等行業必不可少的措施[1-4]。在煙氣脫硝技術中,選擇性催化還原法(SCR)脫硝技術是目前國內使用較為廣泛的技術,該技術對氮氧化物去除率較高[5-6]。

由于SCR脫硝技術對空間有嚴格要求,脫硝煙道的設計既要滿足煙氣脫硝效率,同時也要盡可能節省空間[7-10]。脫硝煙道的截面尺寸較大,涉及較多異形件的設計,其設計思路及加固形式與電力設計院有很大差別,現結合已經投運良好的工程實例對脫硝煙道的各結構進行分析探討,提出一種合理的脫硝煙道設計思路。

1 SCR脫硝技術工藝流程

1.1 工藝路線

河北某煉鐵廠配備1臺180 m2的燒結機,為滿足國家及當地政府環保要求,現需對該燒結機配置一套脫硫脫硝裝置,以滿足相關排放標準。為保證燒結機煙氣中主要污染物煙(粉)塵、SO2、NOX等穩定達標排放,擬在燒結段主抽風機出口煙道至原煙囪間增設半干法脫硫+SCR煙氣脫硝裝置。冷卻段出口新建一鋼煙囪。

脫硫脫硝系統采用半干法脫硫工藝+SCR選擇性催化還原脫硝工藝,脫硫脫硝系統在燒結主抽風機后部接引煙道,將全部燒結機煙氣進入脫硫脫硝系統進行凈化處理,凈煙氣經引風機抽引,返回新建煙囪排放。脫硫工藝為脫硫工藝(半干法),脫硝工藝為SCR選擇性催化還原工藝。脫硫脫硝系統煙氣處理量為120×104m3/h(工況),SO2排放濃度可達到小于20 mg/Nm3的要求,煙粉塵排放濃度小于5 mg/Nm3,NOX排放濃度可達到小于30 mg/Nm3的要求。

1.2 煙氣系統

從布袋除塵器出口的煙氣,經GGH與脫硝后熱煙氣換熱,再通過燃燒器將煙氣溫度升至300~350 ℃,進入SCR反應器。在催化劑的作用下,氨氣與氮氧化物反應,從而去除氮氧化物。脫硝后的煙氣經GGH與脫硫后的煙氣換熱,煙氣經增壓風機后排至煙囪,工藝流程詳見圖1。

圖1 SCR脫硝系統工藝流程

1.3 煙道選型

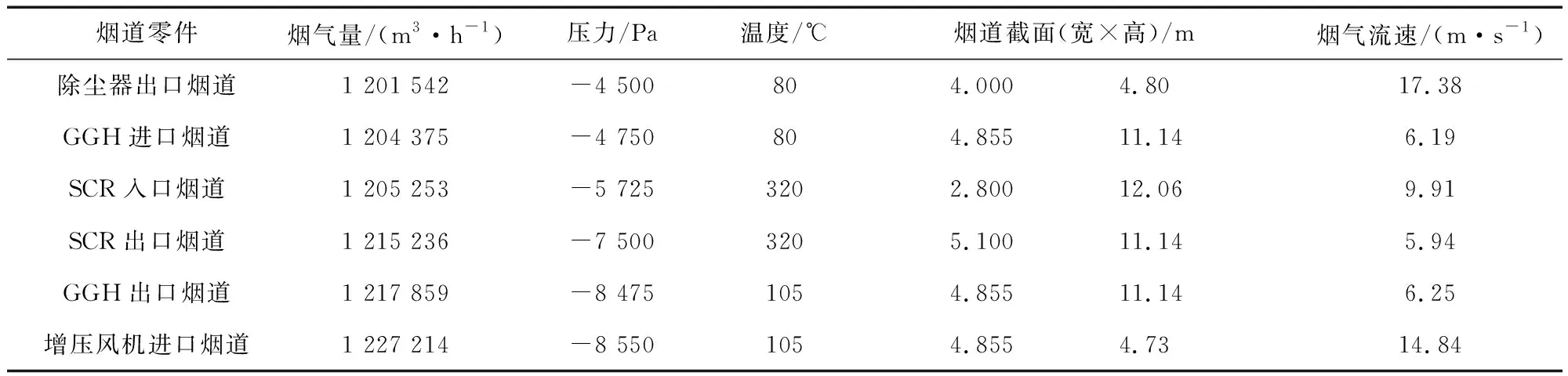

根據煙氣量、壓力、溫度及設計流速等參數,煙道的截面尺寸選型如表1所示。

表1 煙道選型表

2 SCR脫硝煙道選型設計

2.1 除塵器出口煙道

從布袋除塵器出口煙氣流向GGH,會經過一個較長豎直段煙道和彎頭,對于異形件的加固肋進行設計,參考相同矩形截面的加固肋進行計算。矩形煙道基本數據:寬4 m,高4.8 m,道體板厚6 mm,材質Q235B,許用應力125 MPa,彈性模量200 kN/mm2;設計壓力:正壓8 kPa,負壓5 kPa;保溫容重100 kg/m3,保溫厚度100 mm,外護板厚度0.5 mm,保溫荷載0.14 kPa。加固肋表及內撐桿規格的基本計算方法分別見式(1)~式(3):

qF=hF·ρF

(1)

Wk=βz·μs·μz·W0

(2)

Sk=μr·S0

(3)

(1)式中:qF為積灰荷載,kPa;hF為積灰高度,m,高效布袋除塵器中,積灰高度取1/6煙道截面高度,即為0.8 m;ρF為積灰密度,kN/m3,干灰取10 kN/m3,計算得出積灰荷載為8 kPa。

(2)式中:Wk為風荷載,kPa;βz為Z高度處的風振系數,取βz=1.0;μs為風荷載體型系數,按表取值;μz為風壓高度變化系數,查表μz取1.39;W0為基本風壓,0.4 kN/m2。

(3)式中:Sk為雪荷載,kPa;μr為積雪分布系數,對矩形管道μr取1.0;S0為基本雪壓,0.35 kN/m2;計算得出雪荷載為0.35 kPa。

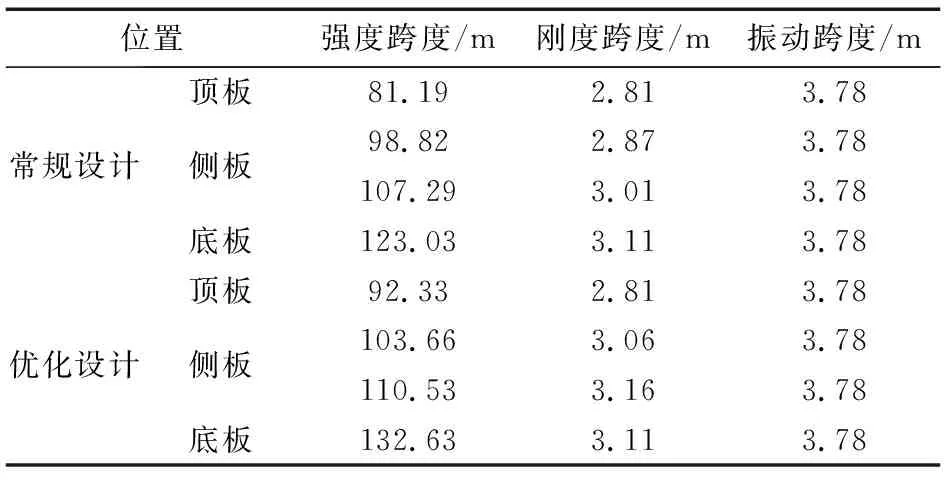

經過計算,結果如表2所示。

表2 加固肋計算表

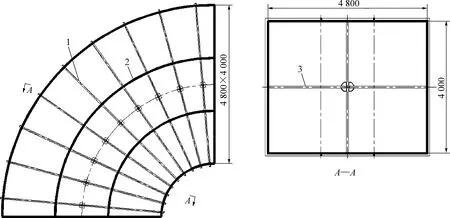

綜合此段煙道負壓情況,加固肋間距選擇1 000 mm,橫向加固肋規格選擇8號槽鋼,頂板和底板無縱向加固肋,側板兩道縱向加固肋,規格為扁鋼-80×δ8;兩個方向上內撐桿均布1根,規格為Φ76×4。根據計算結果,就加固肋和內撐桿的常規加設計和優化設計進行分析比較,如圖2、圖3所示,選擇更優化的設計方法,同時滿足強度、剛度和振動設計要求。

1—槽鋼;2—扁鋼;3—內撐桿

1—槽鋼;2—扁鋼;3—內撐桿

圖2中加固肋分布均勻規則的布置整個彎頭,內撐桿采用十字撐形式。圖3中彎頭靠近內側的縱向肋采用與橫向加固肋相同規格的槽鋼,將橫向加固肋部分截斷,內撐桿采用兩種方式,一種是十字撐方式,另一種是縱向桁架式內撐。從技術經濟方面分析,在內撐結構上,圖3設計相比圖2設計不僅節省了彎頭內鋼管的空間,桁架三角形的空間結構還起到加強固定作用;在加固肋布置方面,優化設計與常規設計相比,節省了材料,具有良好的經濟性,其技術經濟分析比較詳見表3。優化設計和常規設計強度、剛度、振動跨度的差異詳見表4。

表3 兩種結構技術經濟分析

表4 兩種結構強度、剛度、振動跨度分析

2.2 GGH進出口煙道

從布袋除塵器出口的煙氣溫度較低,通過GGH換熱器與脫硝后熱煙氣換熱,再通過燃燒器將煙氣升溫進入SCR反應器,脫硝后的凈煙氣通過GGH換熱器與脫硫后的煙氣換熱,煙氣經引風機后排至煙囪。由于GGH設備截面尺寸較大,GGH進口煙氣需要對其進行導流裝置,避免進入SCR反應器的煙氣分布不均勻。在沒有進行流場模擬的情況下,可根據《火力發電廠煙風煤粉管道設計技術規程》中異形件優化選型進行計算,如圖4所示,根據導流板的分布,煙道的縱向加固肋及內撐桿可靈活變通,沿導流板的軌跡布置,分布美觀。GGH凈煙氣出口煙道煙氣經過凈化,不需要設置導流板,如圖5所示,加固肋的計算直接根據相同的矩形煙道截面加固肋計算方法進行計算。

圖4 GGH進口導流板圖

圖5 GGH出口煙道圖

2.3 SCR入口煙道、SCR出口煙道

原煙氣經過GGH換熱器與脫硝后的煙氣換熱后,通過燃燒器將煙氣升溫進入SCR反應器進行脫硝反應。SCR入口煙道截面較大,僅設計橫向加固肋需要大規格的型鋼,不僅增加了重量,而且增加了經濟成本。不同于《火力發電廠煙風煤粉管道設計技術規程》中規定,本設計采用網格形式,橫向加固肋與縱向加固肋結合,不僅降低了加固肋的規格,也節省了經濟成本。由于煙道截面較大,支撐方式采用彈簧組件,兩邊用槽鋼斜撐,不僅能承受更大的作用力,且支撐結構較常規設計更加穩定。

SCR出口煙道與SCR反應器銜接在一起,煙道設計與入口煙道相似。

2.4 增壓風機進出口煙道

從GGH出口的凈煙氣通過增壓風機排向煙囪。增壓風機入口是負壓最強的地方,因此增壓風機入口煙道的設計需保守設計,增壓風機前的彎頭需安裝導流板。

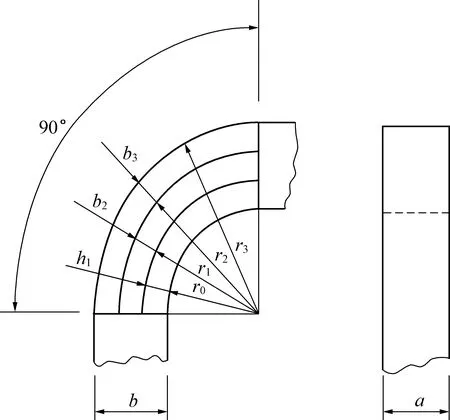

在不進行流場模擬的情況下,可根據《火力發電廠煙風煤粉管道設計技術規程》中異形件優化選型進行計算。在緩轉彎頭中,煙道的兩鄰邊比值為4.855/4.73=1.03<1.3時,宜裝設導流板,如圖6所示;裝設導流板時,進口前氣流應均勻,采取內撐桿固定導流板,加固肋的布置沿著導流板的軌跡,導流板可用鋼板或角鋼加強,如圖7、圖8所示。

圖6 帶導流板的彎頭

圖8 增壓風機入口導流板圖

增壓風機出口煙道為正壓,壓力較小,煙道設計按常規設計即可。

3 結論

SCR脫硝技術為目前國內用得較廣泛和高效的脫硝技術,結合運行良好的工程實例,通過對河北某煉鐵廠1臺180 m2燒結機SCR脫硝系統煙道的各個部件的結構分析探討,提出一種可行的優化設計。

對于小截面的脫硝煙道異形件設計,可根據加固肋計算的中心間距為加固肋間距的最大值,合理布置加固肋數量,滿足加固肋間距值的同時節省了材料,降低了經濟成本;采用桁架式內撐結構,增大了煙氣流通的截面空間,增強了支撐穩定性。對于負壓較強的煙道,需安裝導流板均勻氣流,根據《火力發電廠煙風煤粉管道設計技術規程》中異形件優化選型進行計算,加固肋及內撐桿的布置沿著導流板的軌跡,布置合理美觀。煙道截面尺寸較大的煙道,設計須靈活變通,橫向加固肋與縱向加固肋結合,降低加固肋規格,優化處理。

在本工程脫硝系統煙道設計中,在滿足其剛度、強度、振動設計條件下,盡可能的進行優化設計,做到運行可靠、技術先進、經濟合理、安裝維修方便及可能條件下的美觀,為同類型SCR脫硝系統煙道的設計提供了參考。