引線成形機的研究設計

王偉奇 嚴文超 方 瑛

(湖北三峽職業技術學院,湖北 宜昌443000)

煙花爆竹用引線屬于易燃易爆物品,生產過程中存在較多的高危因素和安全隱患。引線的生產工藝流程需要經過六種不同的車間,具體流程為:先將火藥原材料經粉碎車間粉碎成合格的目數,再將粉碎好的材料運送到混合車間進行混合攪拌,又再將混合均勻的火藥黏稠液體運送到引線成形車間,通過簡易成形機直接成形制造出濕引線,還需經繞引車間繞成筐或筒狀,運送到曬場進行自然晾曬、最后通過回引車間繞城成品卷。引線在整個生產過程中經過多次的拆卷,造成產生過程中浪費較大、生產周期較長、操作人員偏多、工作場地污染較大等不足,從而影響引線生產效益和生產的安全性。扭捻式引線成形機依據引線成形原理,對原引線機主要裝置進行改進設計,將原多車間功能集成一體,能夠直接實現原料到成品的生產過程,減少生產場地和污染狀態,減少生產操作人員,提高生產過程的安全性,提高工廠經濟效益,解決生產過程中的問題,這對引線生產具有理論意義和重大的應用價值。

1 結構設計

按照企業實際需求,提出引線成形機的兩種成形模式,一是扭捻成形模式;二是用膠水涂粘,先鋪一層皮紙,涂火藥和膠水,再鋪第二層皮紙[1-2]。在引線實際生產過程中,需要進行烘干和收卷,扭捻成形引線抗拉能力強于膠水涂粘模式引線,且扭捻成形的物料成本更低,故采用扭捻式成形方式[3-4]。

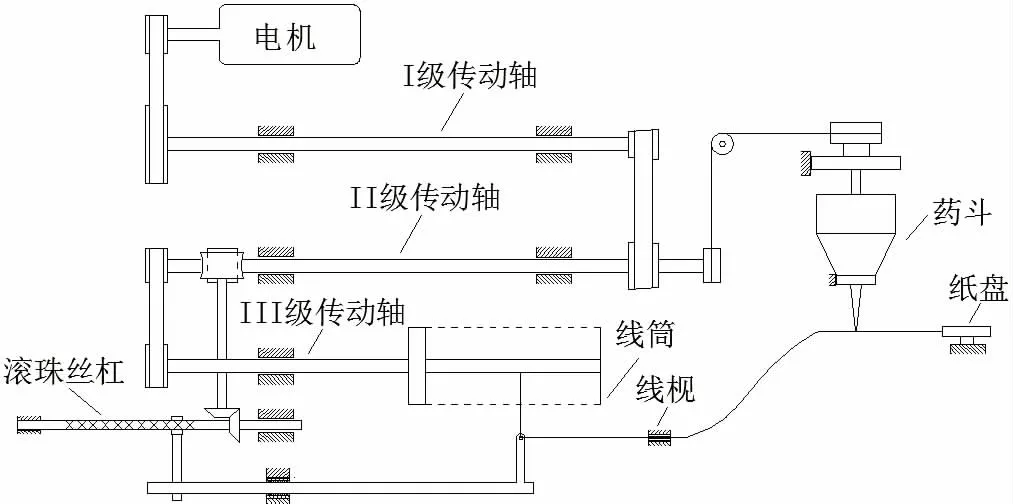

按照扭捻式成形方式,設計整體傳動結構,結構示意圖如圖1 所示。各部分零件的特征與功能,主要傳動部分:由動力源電機發出動力,經V 帶傳動帶動I 級傳動軸轉動,再經錐形帶傳動帶動II 級傳動軸轉動,最后仍是經V 帶傳動帶動III 級傳動軸轉動。其他傳動部分:一方面:由II 級傳動軸上帶有蝸桿傳動,將傳動方向改變,再經一對錐齒輪又將傳動方向改回,帶動了滾珠絲杠做回轉運動,使得絲母上的連桿做往復運動;另一方面,由II 級傳動軸上裝有圓帶輪,經過導輪可帶動藥斗上方的軸轉動,起到攪拌作用。

圖1 引線成形機結構示意圖

由上述傳動結構原理可知,引線的成形主要是靠III 級傳動軸轉動帶動線筒轉動,而線筒上方有個小導輪,使得引線始終處于線筒上方,通過燕尾形扭捻折疊裝置進行引線成形,從而形成了扭捻式火藥引線成形機,并且小導輪在做往復運動,使得長線筒收線均勻。

2 烘干裝置的設計

為了解決引線生產過程中的多次搬運及收卷和濕引線在收卷過程中氯酸鉀溶液的飛濺問題,需要對引線烘干然后收卷,完成紙帶到引線的一次成型。

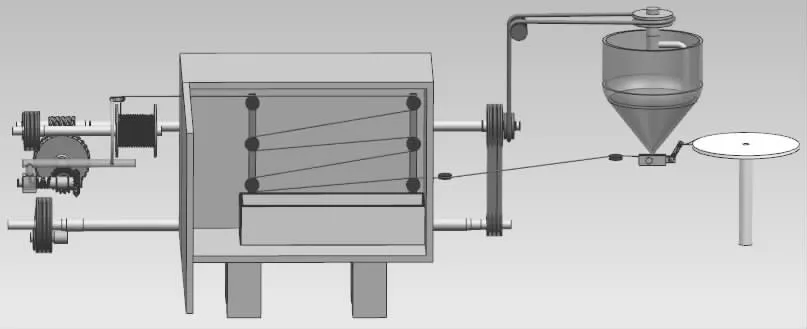

烘干裝置采用長方形的箱體。引線屬柔性元件,則引線在烘箱內的走勢一般都是通過滾輪引導[5],該處的滾輪上應設有過線槽,可以在運轉過程中固定引線,使其不偏離設定的運行軌跡;該裝置具有多個滾輪,若生產過程出現斷線問題,則會造成接線困擾,故應盡量減少滾輪數量。結合扭捻式引線成形機的結構,設計自動恒溫烘干裝置結構如圖2 所示,符合結構簡單,滾輪數較少、接線方便的特點。

考慮到兩排滾輪之間的距離不應太遠,否則會使得烘箱的尺寸過大,烘箱尺寸過大則不易提高溫度,需要很長一段時間才能提高烘箱內的整體溫度,根據需求500mm 以內的尺寸比較適合。根據烘箱的用途應當是小型恒溫加熱,故選LG-265V-250T1 產品,該產品具體參數為:長12mm,寬8mm,厚7mm,表面溫度250℃,使用電壓100~240 V。再根據烘箱烘干濕態引線所需的熱量,經熱傳遞就可以確定具體需要買幾塊這樣規格的PTC 加熱板,PTC 加熱板有自動的溫控系統,該板可以編程控制,故不用擔心烘箱內溫度控制。

圖2 自動恒溫烘干裝置

要提高空氣溫度,對于氣體的傳熱方式主要是對流,故要氣體流動起來[6],所以,要在烘箱內加一個風扇,一方面增加空氣流速,可以通過對流的熱傳遞方式快速提高烘箱內的溫度;另一方面在烘箱烘干引線過程中,增加空氣流速,也可以提高水份的蒸發速率。

根據扭捻式引線成形機線筒的線速度為0.8m/s,則依照該速度需計算出0.8m 長濕線的含水量,就可根據水的蒸發速率在理論上較準確地計算出水份的蒸發時間。因本方案采取利用熱風烘干濕引線,則水的蒸發過程可依據非自然界環境條件下的水表面蒸發速率公式來預測0.8m 濕引線所含水份的蒸發時間,如下公式所示:

根據蒸發水的熱量為126J,考慮損失后引線在烘箱內的時間為4s,故可知引線烘干每秒所需熱量約為35 J,因單個PTC 加熱板每秒可實現熱量為0.75J,由此可得出共需42 塊12mm×8mm規格的PTC 加熱板。

3 引線成形機的虛擬裝配及仿真

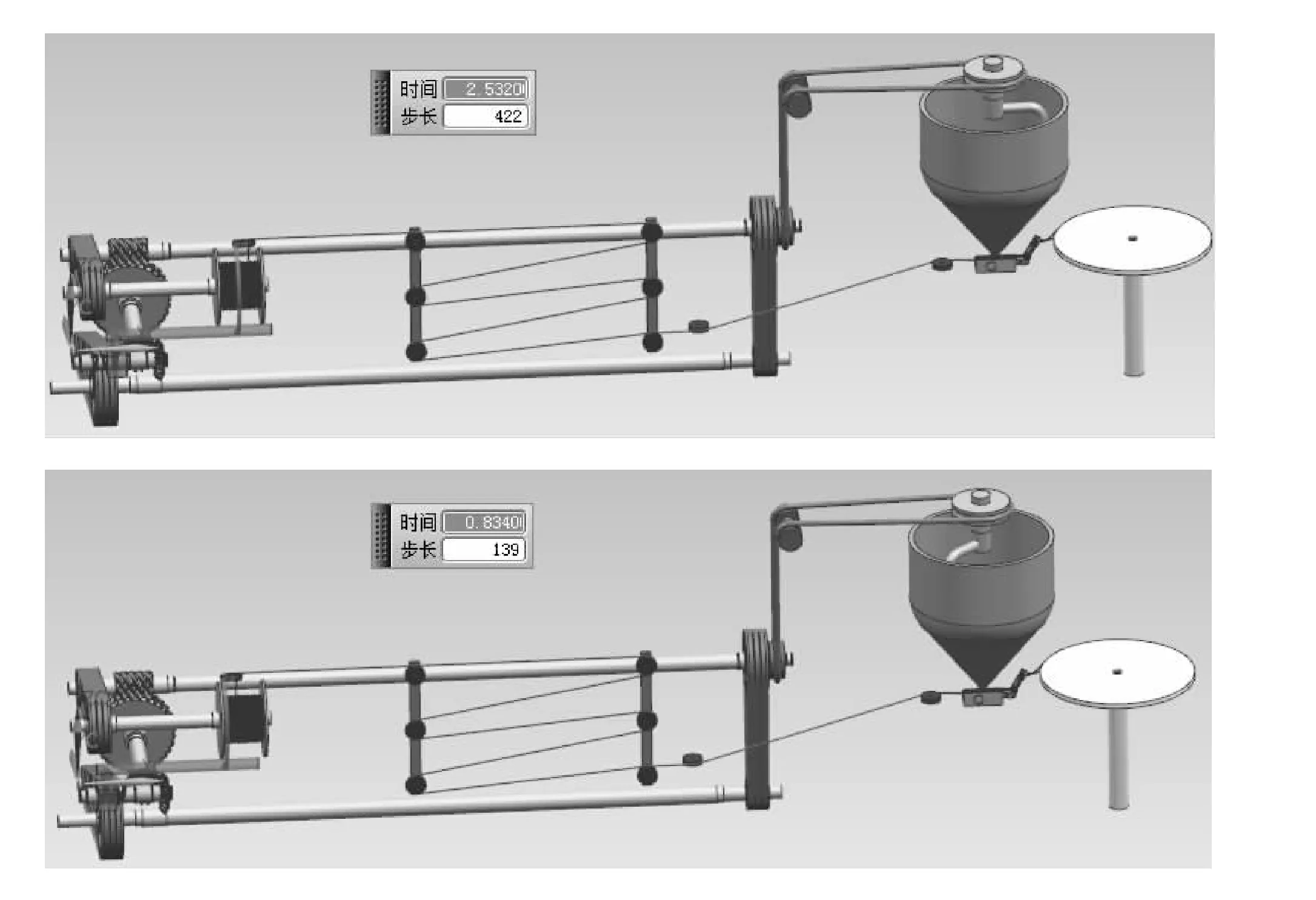

在扭捻式引線成形機的主要零部件已經設計完成的基礎上,通過計算機輔助技術對該機器的零部件進行參數化建模,得了各部分零件的三維立體圖,如圖3 所示。為了驗證改進后的扭捻式引線成形機工作的可靠性,需首先運用軟件將各個零部件進行虛擬裝配,對裝配好的引線機進行運動仿真,一方面可以看出整個新型扭捻式引線成形機的生產運作情況;另一方面可以根據輸入的驅動參數,查看輸出的參數與期望值是否一樣,如圖3。

根據扭捻式火藥引線成形機的運動特征,對于做回轉運動的傳動軸、帶輪和線筒等,要定義為旋轉副;對于絲杠做滑動運動,則定義其為滑動副傳動副有齒輪副、齒輪齒條副、線纜副等傳動副;對于本機器中的帶傳動可根據其傳動比,用齒輪副模擬,對于錐齒輪、蝸輪蝸桿也同樣用齒輪副;如圖4 所示,為定義后的傳動副總圖。

圖3 三維立體圖

圖4 傳動副總圖

圖5 運動動畫圖

仿真結果分析,設置運動時間為6s,運動過程通過1000 步完成。通過設定輸出運動曲線的連桿,能夠查看輸出效果。通過運動導航器中的“XY-Graphing”,在選擇對象中選擇線筒;在請求欄中選擇“速度”,在組件欄中選擇“角度幅值”。通過仿真得到運動動畫圖如圖5 所示。仿真得到該線筒的角度幅值是1.82×103degrees/sec,經換算成轉速約為300r/min。輸出的線筒轉速與期望值非常接近,所以,設計出的新型扭捻式引線成形機是可行的。

結束語

分析了引線的生產工藝流程中存在的各種問題;進行扭捻式引線成型機結構設計;設計了烘干裝置實現了一次性生產成品引線的功能,該裝置的設計包含烘干方式、引線走勢、烘干時間的計算、烘箱內零件的材料選取和結構設計等;根據設計參數進行了三維造型。最后,將引線成形機的主要零部件通過三維軟件虛擬裝配技術有機結合起來,再做運動仿真進行分析評估,分析結果表明設計出的扭捻式引線成形機的傳動系統是可行的。