鋰離子電池硅錳合金負極材料的制備及性能研究

焦方方 柴業鵬 朱廣燕 趙國華 展 標 程 斌

(1、奇瑞汽車股份有限公司,安徽 蕪湖241006 2、奇瑞商用車(安徽)有限公司,安徽 蕪湖241000)

在眾多儲能器件中,鋰離子電池因其能力密度高、循環壽命長和綠色環保等優點,已經得到了廣泛應用[1,2]。近年來,隨著大型儲能和新能源汽車等產業的高速發展,傳統鋰離子電池材料已無法滿足發展需求。因此,急需開發具有更高能量密度和功率密度的新型電池材料。硅負極材料具有理論比容量高(Li15Si4,3579mAh·g-1)、嵌鋰電位低和儲量豐富等優點,被認為是最有應用潛力的下一代鋰離子電池負極材料[3]。但是,硅材料在脫嵌鋰合金反應過程中會發生巨大的體積變化(>300%),導致電極材料粉化,電池容量急劇衰減。此外,硅材料電子電導率低(10-5~10-3S·cm-1),電池倍率性能差[4]。

研究者們主要通過納米化結構設計或與其他材料復合等方法來改善其電化學性能。降低硅顆粒的尺寸并設計特殊結構可顯著降低硅的絕對體積變化程度,同時縮短鋰離子遷移路徑,從而提高電池循環穩定性。但納米硅材料制備方法復雜、技術成本昂貴、材料振實密度低等問題限制了其推廣應用。將硅與其他材料復合可有效提高硅基負極綜合性能,主要包括硅-碳和硅-金屬復合材料,其中部分硅碳材料已經實現產業化應用[5,6]。硅-金屬復合材料是將硅與金屬元素合金化形成穩定的硅合金,利用金屬良好的延展性、機械性和導電性等來彌補硅的缺點,同時硅合金的高振實密度和簡易制備工藝有助于規模化應用。Si-Ni、Si-Cu、Si-Ti、Si-W、Si-Ge 等復合材料已被報道可改善硅負極電化學性能[7]。

在硅合金中,硅錳合金具有用途廣泛、產量高的優點,而且硅錳合金在鋰離子電池材料中的應用未見報道。本文以球形二氧化硅為模板,以草酸錳為錳源頭,通過金屬熱還原制備了硅/硅錳合金復合負極材料,該復合材料繼承二氧化硅模板結構特點,材料內部的孔道已經外部的硅錳合金能有效抑制硅的體積效應,從而提高材料綜合性能;隨后對材料進行碳包覆,進一步提高其電化學性能。

1 實驗部分

1.1 材料合成

通過St觟ber 法制備二氧化硅球。將1g 二氧化硅加入水中,攪拌超聲分散成均勻懸浮液。向懸浮液中加入0.28g 草酸鈉和0.26g 氯化亞錳,快速攪拌(~800 rpm) 1 min 后轉出慢速攪拌(~800 rpm)2h;隨后將懸浮液進行抽濾并用去離子水洗滌3 次。將沉淀物置于60℃鼓風干燥箱中干燥12h,沉淀物與金屬鎂粉混合,加入氯化鈉并混合均勻。將混合物放入通有氬氣的管式爐中,以2℃min-1升溫至650℃并保溫2h,隨爐冷卻至室溫后取出,分別用稀鹽酸和去離子水洗滌并干燥得硅/硅錳合金復合負極材料(Si/Mn)。以二氧化硅為原料重復上述熱處理方法制備硅負極材料(Si)。取檸檬酸與Si/Mn 混合均勻并放置通氬氣管式爐中升溫至700℃保溫2h, 隨爐冷卻至室溫后得硅/硅錳合金/碳復合材料(Si/Mn/C)。

1.2 電極制備

采用CR2032 型扣式半電池進行電化學性能測試。將所制備材料、導電劑(SP)、粘結劑(LA132)按照質量比7:1.5:1.5 混合,加入去離子水調成漿料后涂在銅箔上;經干燥、裁剪制成直徑為12mm 的圓形電極片。以金屬鋰片為對電極,以微孔聚丙烯為隔膜(Celgard2325),電解液為1mol/LLiPF6,碳酸乙烯酯(EC):碳酸二乙酯(DEC):碳酸甲乙酯(EMC)=1:1:1,在水氧值低于0.1ppm 的氬氣手套箱中組裝成扣式電池。

1.3 材料表征與電化學性能測試

采用Bruker-D8-Advance 型X 射線衍射儀對樣品進行晶體結構分析。通過場發射掃描電子顯微鏡(FESEM,Hi-tachi S4700)進行微觀形貌研究,采用Tecnai G2 F20 型高分辨透射電子顯微鏡(TEM) 進行微觀結構表征。采用新威測試柜(BTS-5V/1mA)進行恒電流充放電,電壓范圍為0.01-1.2 V(vs.Li/Li+)。通過電化學工作站(CHI660A)進行交流阻抗測試。交流阻抗振幅電壓5mV,頻率為10-2-105kHz。

2 結果與討論

2.1 結構研究

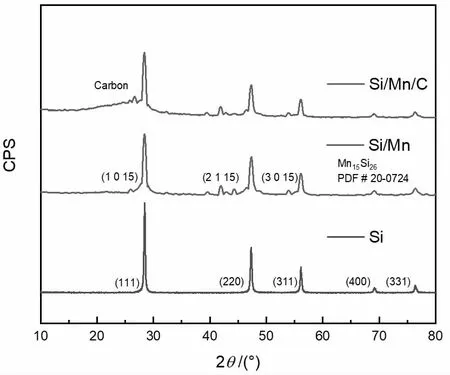

為驗證所制備材料晶體結構,對其進行XRD 測試,如圖1所示。圖中硅材料為經鎂熱還原二氧化硅所得,樣品在28.4°、47.3°、56.1°、69.2°和76.5°出現的衍射峰,與硅標準卡片PDF#75-0590 中(111)、(220)、(311)、(400)和(331)特征峰完全吻合,這表明該方法所得硅材料具有較好的晶體結構。圖中Si/Mn 材料是利用鎂熱反應同時還原高價硅和金屬錳離子,在高溫下生成硅錳合金。Si/Mn 樣品在25.9°、42.1°和54°出現的衍射峰,與Mn15Si26標準卡片PDF# 20-0724 中的(1 0 15)、(2 1 15)和(3 0 15)特征峰完全匹配。該樣品中依然保持較強的硅衍射峰,表明硅錳合金的生成不影響二氧化硅的還原。Si/Mn/C是在硅錳合金材料基礎進一步碳復合,圖中在25°左右出現較寬的饅頭峰,這是典型的無定形碳衍射峰,證明Si/Mn/C 中無定形碳的存在。上述XRD 檢測結果中均未看到其它衍射峰,說明本實驗所制備的材料沒有其它雜質生成。

圖1 Si、Si/Mn、Si/Mn/C 材料的XRD 圖

2.2 微觀形貌研究

圖2 為不同階段所制備材料的SEM 圖。從圖2(a)可見,通過St觟ber 法制備的二氧化硅顆粒球形度高、粒徑均一、分散均勻,直徑大概在400 nm 左右。圖2(b)為經過鎂熱還原所得的硅材料,從圖中可以看出還原所得硅顆粒仍然保持完好的球形結構。少部分顆粒出現破碎,這是由于二氧化硅中的氧脫除后,球形結構內部空隙較多,顆粒結構塌陷。因此,硅材料基礎二氧化硅球形結構的同時其內部形成大量的孔隙,這為硅的體積膨脹預留足夠空間。圖2(c)為所制備的Si/Mn,可以看出顆粒依然保持完好的球形結構。Si/Mn 球形顆粒表面均勻分布較小的一次顆粒,這可能是生成Mn15Si26合金材料。在材料合成過程中,草酸鈉與氯化亞錳發生復分解反應,生成的草酸錳沉積附著在二氧化硅球顆粒表面,經過還原與高溫反應后在硅球顆粒表面生成硅錳合金材料。外殼硅錳合金可有效釋放硅的膨脹應力,同時減少循環過程中硅顆粒的團聚現象。復合材料經過碳包覆后,如圖2(d)所示,球形顆粒表面變得非常光滑,這是由于檸檬酸熱解碳均勻包覆在球形顆粒表面,填補了Mn15Si26與Si 顆粒間的空隙。這有助于阻礙電解液對硅材料的侵蝕,從而提高復合材料界面穩定性。圖2(e-g)為Si/Mn/C 的元素分布圖,從圖中可知復合材料中Si 和Mn 元素分布均勻。

圖2 所制備樣品的SEM 圖

圖3 Si、Si/Mn 和Si/Mn/C 的電化學性能

2.3 電化學性能研究

圖3(a)為Si、Si/Mn 和Si/Mn/C 在電流密度為200 mA·g-1下的首次充放電曲線。Si 和Si/Mn 首次放電過程中在0.75V 左右開始出現傾斜電壓平臺,對應SEI 膜的形成;在0.1V 左右出現較長的平臺對應鋰硅合金化反應過程;首次充電過程在0.4V左右電壓平臺對應脫鋰去合金化反應。Si/Mn/C 首次放電在1.25V 開始出現傾斜電壓平臺,首次充電時在1V 以上依然有傾斜平臺,這是由于熱解碳的存在。Si、Si/Mn 和Si/Mn/C 的首次可逆比容量分別為2542、1870 和1981 mAh·g-1,對應首次庫侖效率分別為68%、73%和78%。材料的可逆比容量基于所有活性材料,Mn15Si26的引入降低了電極的可逆比容量。圖3(b)是Si、Si/Mn 和Si/Mn/C 在200 mA·g-1下活化兩周后,在500 mA·g-1下的長循環曲線對比圖。從圖中可見,Si 電極隨著循環次數增加容量循環衰減,200 周后的可逆比容量僅有603 mAh·g-1,容量保持率為26%。Si/Mn 電極前30 周內可逆比容量持續升高到1952 mAh·g-1,這可能是由于Mn15Si26與鋰發生合金化反應并逐漸釋放出單質硅,電極材料中硅的占比提高,從而引起可逆比容量升高。循環200 周后Si/Mn 的可逆比容量為1466 mAh·g-1,容量保持率提高到76%。對比Si/Mn/C 電極的可逆比容量并未出現容量增加現象,這可能是由于碳材料的引入提高了復合材料內部電子和鋰離子的擴散傳輸速度,首次脫嵌鋰過程中Mn15Si26活化反應完全,Si/Mn/C 首次可逆比容量高于Si/Mn 現象驗證了上述結論。循環200 周后Si/Mn/C 可逆比容量為1726 mAh·g-1,容量保持率為84%,材料循環性能得到大幅提高。圖3(c)是對Si、Si/Mn 和Si/Mn/C 電極的倍率性能測試圖。在1、2、3、5A·g-1電流密度下,Si、Si/Mn 和Si/Mn/C 的平均可逆比容量分別為1487、984、850、575mAh·g-1,1595、1496、1233、1025mAh·g-1,1740、1668、1528、1352mAh·g-1。結果表明,Mn15Si26和碳的引入顯著提高了硅材料的倍率性能。當電流密度回到低倍率時,Si/Mn和Si/Mn/C 依然可恢復到的1490 和1745 mAh·g-1的可逆比容量,表明Si/Mn 和Si/Mn/C 均具有優異的倍率性能。Si/Mn/C 良好的電化學性能得益于多孔結構的硅球結構、Mn15Si26合金相和碳包覆:①二氧化硅中氧脫出后產生的空隙為硅的膨脹提供緩沖空間,保證球形結構穩定性;②Mn15Si26合金相提高硅材料機械性能;③碳包覆層提高電子和離子傳輸速度,同時阻礙電解液對硅本體的直接侵蝕,改善材料表面穩定性。

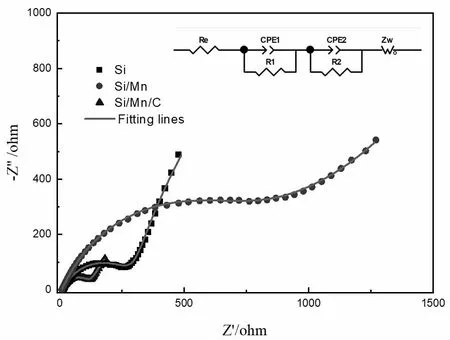

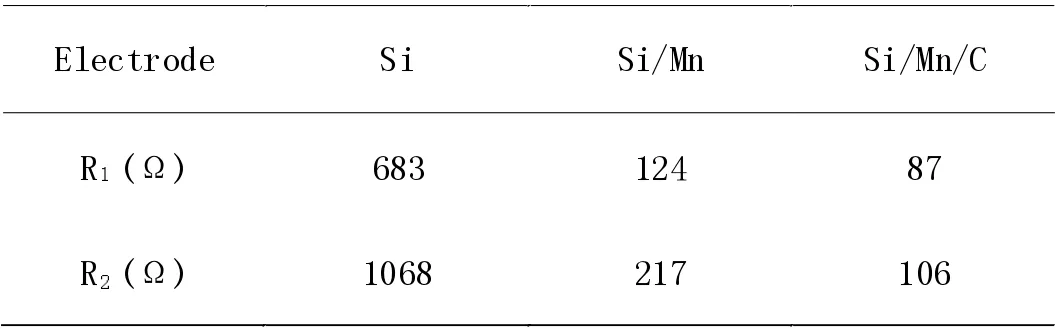

為了進一步驗證錳合金化和碳包覆對硅電化學性能的影響,對Si、Si/Mn 和Si/Mn/C 進行交流阻抗測試。圖4 為所有電極材料在循環200 周后處于充電態的阻抗圖譜。由圖可知所有阻抗均是由一個半圓和一條斜線組成,內嵌圖為擬合采用的等效電路圖。其中,高頻區半圓代表表面膜阻抗(R1)和電荷轉移阻抗(R2),低頻區斜線反映鋰離子在材料主體中的擴散控制過程(Warburg 阻抗,Zw)。擬合結果列于表1,由表可知循環200 周后硅電極的阻抗最大,表明內部結構破壞嚴重。而Si/Mn 和Si/Mn/C 的阻抗較低,其中Si/Mn/C 的膜阻抗和電荷轉移阻抗分別為87 和106 Ω,這說明Mn15Si26和碳可以促進形成穩定的SEI 膜,同時提高材料內部電子離子的傳輸擴散。這主要得益于硅錳合金與碳材料的高電導率和高穩定性。

圖4 Si、Si/Mn 和Si/Mn/C 電極循環后的交流阻抗曲線

表1 Si、Si/Mn 和Si/Mn/C 阻抗擬合值

3 結論

本研究以二氧化硅、草酸鈉和氯化亞錳為原料,通過鎂熱還原制備硅和硅化錳合金復合負極材料。所制備Si/Mn 繼承二氧化硅模板球形結構,球體內部由納米硅和Mn15Si26塊體組成,顆粒間空隙為硅的體積膨脹預留緩沖空間;通過碳包覆Si/Mn 進一步提高其界面穩定性。電化學測試結果表明,Si/Mn/C 電極循環性能和倍率性能得到極大提高。在500 mA·g-1下循環200 周后容量保持率為84%,遠高于硅電極的26%;Si/Mn/C 在5 A·g-1下仍能發揮1352 mAh·g-1,遠高于硅電極的575 mAh·g-1。本文利用硅錳合金提高硅材料電化學性能,材料制備方法簡單、技術成本低,具有很好的應用前景。