WAVE 系統工程在某六級軸流壓氣機試驗件上的應用

項潔瓊 苗海豐 顧明恒

(新奧能源動力科技(上海)有限公司,上海201499)

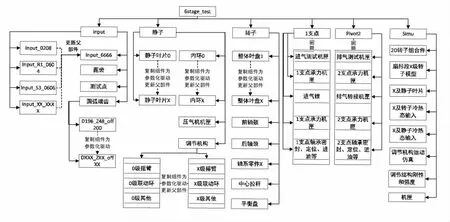

圖1 六級軸流壓氣機試驗件模塊劃分

1 概述

WAVE 技術[1]是一項基于UG的、針對產品級參數的設計技術,提供了產品設計中需要的自頂向下的全相關產品級的設計環境。WAVE 系統工程是WAVE 技術的高級應用,將UG 的部件間關聯建模、自頂向下設計的功能和方法納入到依據系統工程確定的設計流程中。某六級軸流壓氣機試驗件涉及的零件圖號為100-200 數量級,在氣動方案設計階段就需開展并行設計,且面臨結構人員缺乏的困境。按傳統的設計方法,各設計成果之間關聯性差、面向迭代適應能力差,在輸入反復變更的情況下需要大量專業結構設計人員進行反復設計和質量維護,設計周期長、流程復雜,產品設計質量難以保證。WAVE 系統工程有望解決這樣的困境,并依靠軟件平臺主動適應方案討論、評審、強度分析和詳細設計等各環節。

2 建立模塊劃分和制定主要零件設計方法

某六級軸流壓氣機試驗件根據整機的設計使命,確定了初步的結構方案,并根據整體結構的方案、零組件內部的關聯性、設計流程和設計背景,確定了圖1 所示的壓氣機試驗件的模塊劃分[2]。

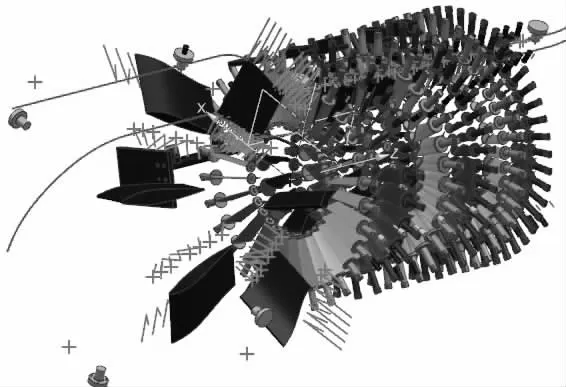

“6stage_test”為試驗件型別代號頂層模型。整個試驗件設計過程中各模型的絕對坐標系零點與壓氣機氣動零點重合,轉子軸線為Z 軸,氣動子午面為YOZ 平面。“input”為存放各類總體輸入的部件級模型。壓氣機S2 設計流道和葉片造型為非參數化的樣條和空間曲面,設計初期通過Input_0208 鏈接到Input_6666 里,后續隨著氣動、強度等改進迭代,通過不同版本的input_XX_XXXX 鏈接到Input_6666 里,保證了氣動輸入的關聯更新和可追溯性。試驗臺接口、各級葉排的定位軸線、定位基準以草圖、自定義基準的形式存放在Input_6666 里,各級葉排的數量、可調導葉的調節角度、氣動扭矩等以公式的形式存放在Input_6666 里。考慮到試驗件轉子中封嚴篦齒數量較多,將整個試驗件的篦齒進行了結構形式和尺寸的統一,并通過絕對坐標系控制軸向、徑向定位尺寸,建立“篦齒”模型。考慮到試驗件轉子中使用圓弧端齒的結構特征比較多,圓弧端齒建模過程復雜,在Input_6666 里建立了“圓弧端齒”次部件級模型,D196-Z48-off200 是外徑196mm、齒數48、軸向位置200 的凹、凸齒完全參數化的模型,其余部位的圓弧端齒通過“復制組件為”命令在“篦齒”模型下建立,并通過設計參數的設計進行模型的更新和定位的更新。考慮到試驗件測點種類和數量均較多,會造成個別結構復雜的零件如對開機匣、進氣承力機匣的結構特征進一步復雜,也為了統一與測點相關的尺寸和方便協調測點位置,建立了“測試點”模型。該模型見圖2,引用了Input_6666里的進出口固定支板、各級葉排和S2 氣動流路,并對各級葉排按實際數量和裝配位置進行布局,三維顯性化測試點軸向、角向位置布局。

圖2 測點布局圖

圖3 0 級靜子葉片生命周期內流程

“靜子”、“轉子”、“1 支點”、“2 支點”均為實體部件級模型。對于結構形式類似、可參數化控制的結構,如各級靜子葉排、各級轉子葉排、各級靜子內環、各級調節機構,均從Input-_6666中引用參考基準和輸入,并采用參數化形式進行第一個零件的建模,其余級別采用“復制組件為”功能生成,利用“更新父部件”和“表達式”驅動的形式使結構適應新級別的葉型大小、更新定位。由于本試驗件的氣動需要保證可調導葉前緣葉尖間隙足夠小、建議采用軸頸定位平臺包裹葉片前緣的輸入要求,各級靜子葉排的旋轉軸在各級靜子葉片模型中確認,并引用到各級相應的內環、調節機構的設計中。

“1 支點”、“2 支點”部件級模型下包括外環處各類機匣、承力支板、內環處各類機匣和擋板等結構特征,形成了壓氣機進口段、出口段的氣動通道,傳遞整個壓氣機的徑向和軸向載荷,配合各類封嚴腔和軸承進行試驗件的軸向力平衡,為軸承提供進油、回油、封嚴氣通道,并布置各類面向氣動性能、空氣系統、振動、試驗安全的測點和提供測試引線通道。各功能件之間尺寸協調性要求較高,為方便結構內部尺寸調整,在部件級模型中以YOZ 平面的草圖形式進行了各功能件的架構設計和物理界面的劃分。為方便方案討論和評審、檢查支板最小壁厚,各通道孔均在該草圖中顯示。

“Simu”為存放各類仿真分析輸出模型的部件級模型。內部子模型為針對強度仿真、運動仿真等各階段仿真分析的輸出,均從各實體模型中引入,針對分析的需求進行局部特征簡化或者處理,又或者針對葉排數量進行利用公式進行扇形塊處理,隨著實體模型的更新能實現輸出的快速更新。

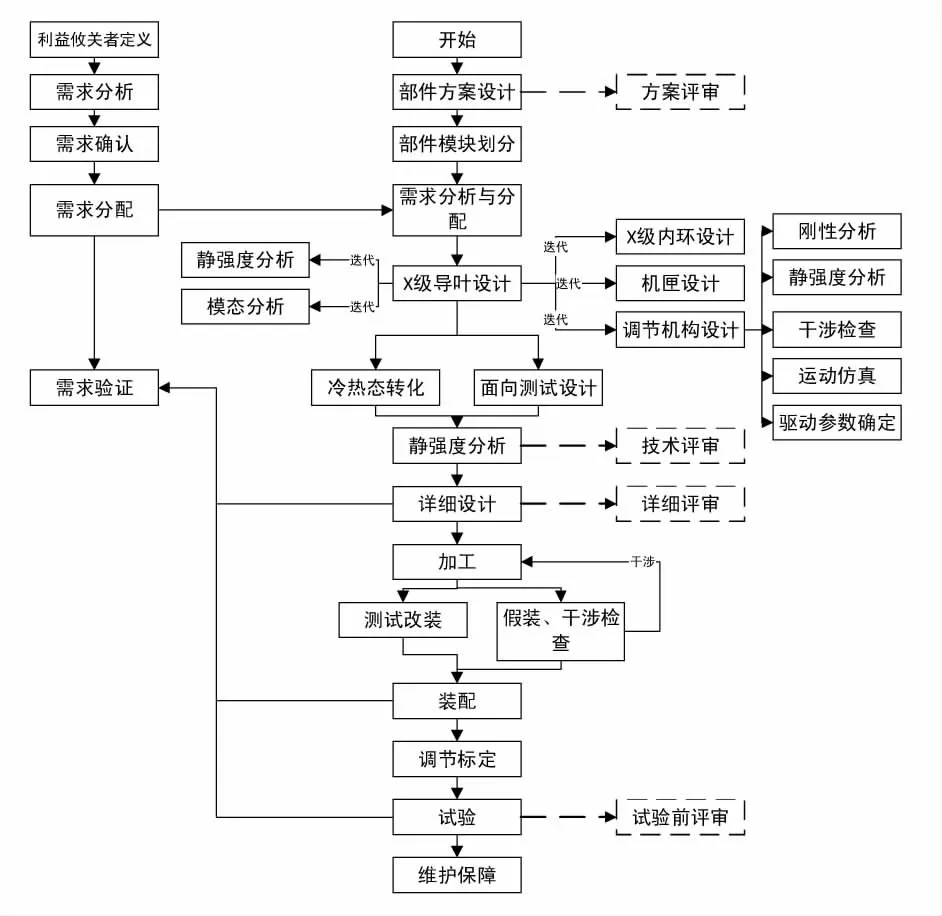

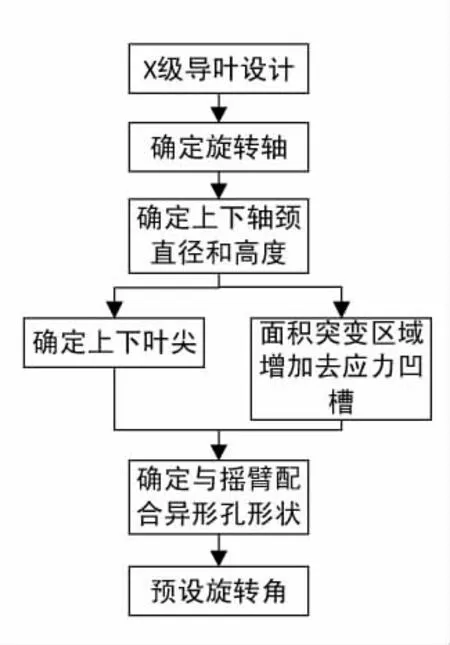

3 0 級可調靜子葉片的設計

在圖1 的模塊劃分中,選取0 級可調靜子葉片開展具體設計。0 級靜子葉片全生命周期內主要的設計流程見圖3[3-5],可調導葉的具體設計、建模流程見圖4。根據生命周期內的流程,0 級可調導葉的主要利益攸關者包括:總體結構方案、壓氣機氣動、強度(包括配合零件)、加工(包括配合零件)、裝配、試驗、六性和設計背景、設計使命、成本、周期等。針對0 級可調靜子葉片的主要設計輸入:

3.1 總體結構方案:葉片周向分布需滿足壓氣機使用對開機匣的要求。

3.2 壓氣機氣動:0-5 級靜子葉片單獨線性可調,軸頸定位平臺包裹前緣,葉尖間隙盡量小。

3.3 強度:壓氣機機匣與軸頸配合處定位孔周向留有2-5mm 基體,可調靜子葉片面積突變區域增加去應力凹槽,可調靜子葉片能在最大氣動扭矩作用和調節機構可能卡滯的情況下靜強度儲備系數足夠大。

3.4 加工:可調導葉與搖臂配合異形軸需預設角度,降低搖臂異形孔加工難度。

3.5 設計背景:第一個可調導葉設計后能根據其他級別葉片的位置和大小快速進行結構特征適應性調整。氣動方案設計與結構方案設計基本同步進行,各級葉排及從葉片引用結構特征的機匣、內環、調節機構均需適應氣動葉型、軸向位置、數量的調整。各級葉排需適應靜強度分析、模態分析、配合零件尺寸協調等各類原因產生的迭代。

3.6 六性和成本:六級試驗件級數較多,需盡量考慮統一零件的部分尺寸,如可調靜子葉片上下軸頸的直徑和高度,減少襯套、搖臂、連接段等圖號數量、減少聯動環、凸耳等零件毛坯尺寸規格、減少工藝種類。

與傳統可調靜子葉片設計相比,按WAVE 系統工程設計的可調靜子葉片需具備以下特點:(1)參數化控制。(2)部件間關聯性高;總體輸入與配合零件均通過鏈接草圖、基準、公式達到單向關聯的要求。(3)部件內部關聯性高;增加內部基準或參考線,保證各特征草圖有一處軸向尺寸通過絕對坐標系定義,其余定位尺寸均通過內部基準或者參考線進行定義,草圖內部其余尺寸標注需考慮方便強度迭代和其余葉排的尺寸適應性調整。使用關聯性高的操作取代關聯性低的操作,關聯性低的、不能取代的操作放置在最后,如使用求差命令代替剪切命令,使用組中的體代替單個體。(4)設計過程顯性化;為方便質量檢查和評審,旋轉軸和軸頸定位平臺的設計、上下葉尖的設計均可保留輔助平面,將過程分析顯性化。將各處葉尖間隙設計值通過測量尺寸或命名公式顯性化。(5)面向仿真分析的設計。仿真分析需要處理掉的結構特征需放置在最后,并將符合要求的模型引用給“simu”中對應的模型。可簡單求取平均應力的操作特征可放在最終模型后面,用于結構初步評估應力水平。

4 結論

實踐結果表明,由于大量使用關聯復制、參數驅動、表達式和部件間鏈接,該設計方法可以大大縮減結構形式比較雷同的多級軸流壓氣機的設計工作量,設計成果對輸入變更和迭代的適應性強、關聯性強。可以針對需求驗證、各類評審顯性化需求指標和設計參數,針對仿真分析快速更新輸出,能主動適應方案討論、評審、強度分析、詳細設計等各環節。

圖4 0 級靜子葉片設計