OLED屏用剛撓結合印制板制作工藝研究

陳 亮 楊凌云 高 明

(景旺電子科技(龍川)有限公司,廣東 河源 517373)

0 前言

有機發光二極管(OLED)屏幕由百千萬個“小燈泡”組成,其比LCD(液晶顯示器)更輕薄、能耗低、亮度高、發光率好、可以顯示純黑色,并且使用撓性電路板還可以實現彎曲設計,如當今的曲屏電視和手機等,市場前景十分廣闊。整個OLED產業鏈也在不斷進行產品工藝研發,以期拓展更多的應用場景和提升OLED的使用可靠性。本文介紹一種應用于手機OLED屏的剛撓結合印制板,其產品特點為帶異向導電膠(ACF)壓屏手指、連接器焊盤、阻抗線設計在內層FPC上;并針對產品結構和特點,研究各關鍵工序的制作工藝。

1 產品信息

1.1 產品基本信息

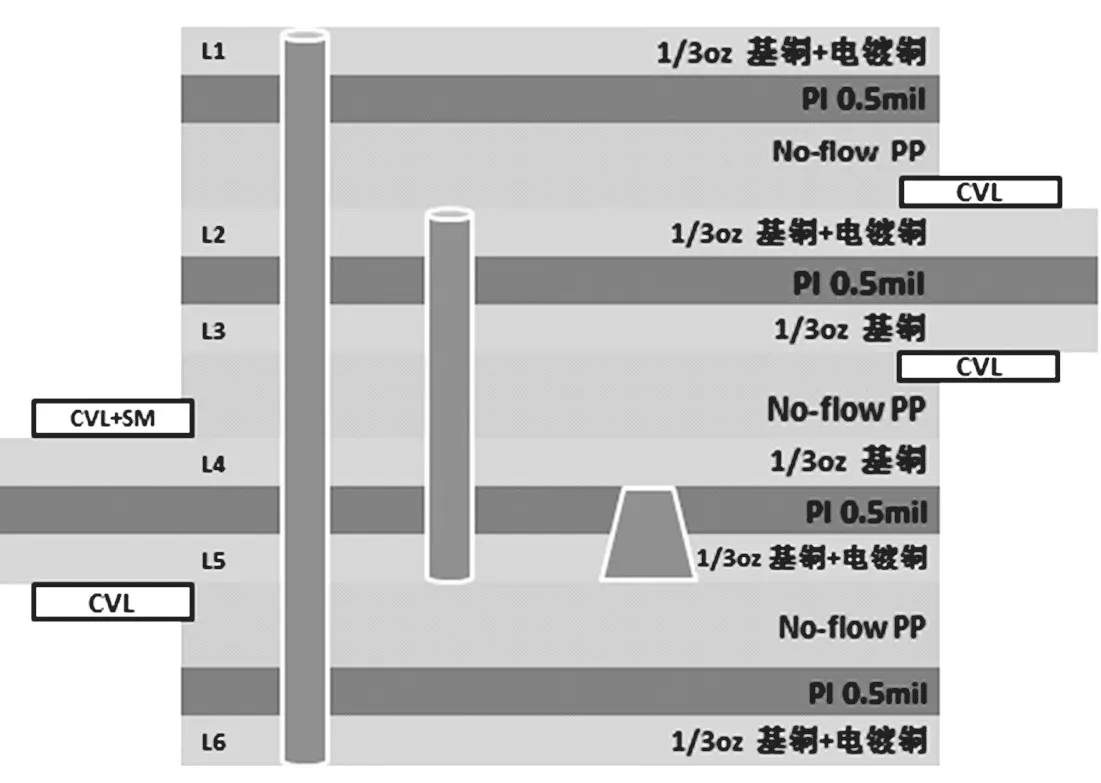

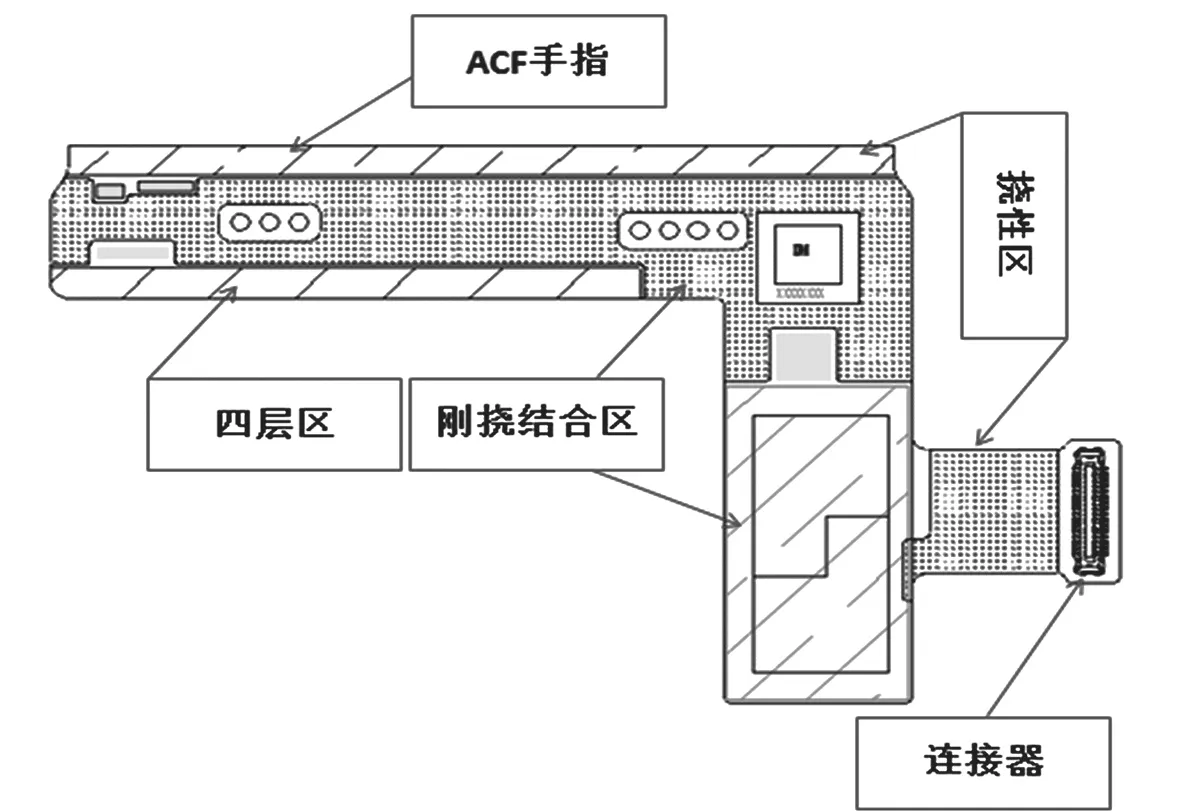

本文研究的產品是一款“1+2+2+1”的六層剛撓結合印制板(R-FPB),中間是含有盲孔和通孔的剛撓結合區,在兩個不同的方向分別連接著含有ACF手指的FPC及含有連接器焊盤的FPC(如圖1、圖2所示)。ACF手指設計在L3層,手指總PIN寬>50 mm,公差±0.03 mm,要求SMT后成品Cpk≥1.33;連接器焊盤、阻抗線設計在L4層,要求成品阻抗90Ω±10%。內、外層焊盤表面處理為化學鍍鎳/金。

圖1 產品結構圖

圖2 產品外形圖

1.2 制作重點和難點

(1)內層線路保護:針對內層ACF手指、連接器焊盤在壓合后的保護。

(2)細手指制作:手指拼版設計、PIN寬補償、過程管控等。

(3)阻抗管控:阻抗線位于內層,影響阻抗因素的研究。

(4)揭蓋制作:各層次資料設計及控深激光刻。

2 關鍵制作工藝研究

2.1 內層線路保護

撓性區ACF手指及連接器焊盤在內層線路就已做出來,重點、難點為如何在壓合后對其進行保護,避免后制程藥水的咬蝕及物理破壞。此類剛撓結合板業內通常使用后揭蓋的工藝來保護內層外露的部分,而后揭蓋工藝也不盡相同,在此討論兩種后揭蓋工藝。

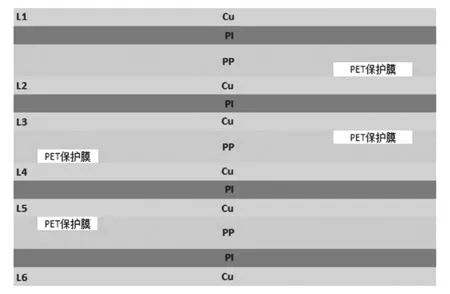

2.1.1 半固化片貼保護膜

此方法最大的優點為溢膠量理論上可做到0,其關鍵因素為保護膜的耐高溫性能及黏性。保護膜的熔點需大于壓合最高溫度,黏度則要求PP貼合經過激光切割或模沖后能輕松撕掉廢料,且需保留部分在半固化片(PP)移動過程中不會掉落為宜。黏性方面則要求不能太強,要求與PP貼合經過激光切割或模沖后能輕松撕掉廢料,且需保留部分在PP移動過程中不會掉落;圖3是本產品的貼保護膜壓合示意圖。

圖3 PP貼保護膜壓合示意圖

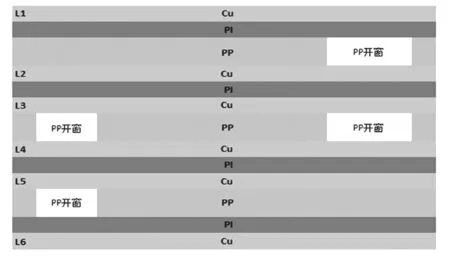

2.1.2 半固化片預開窗

外層為單面撓性板,不會在生產過程中破損,因此PP預開窗也適用于該結構的產品。此方案的重點在于管控PP開窗內縮量及溢膠量。在設計PP開窗內縮量和溢膠量時,需綜合考量不流膠PP的實際溢膠量、孔到剛撓結合邊的最小距離和孔到PP開窗的安全距離。壓合示意圖如圖4所示。

圖4 PP預開窗合示意圖

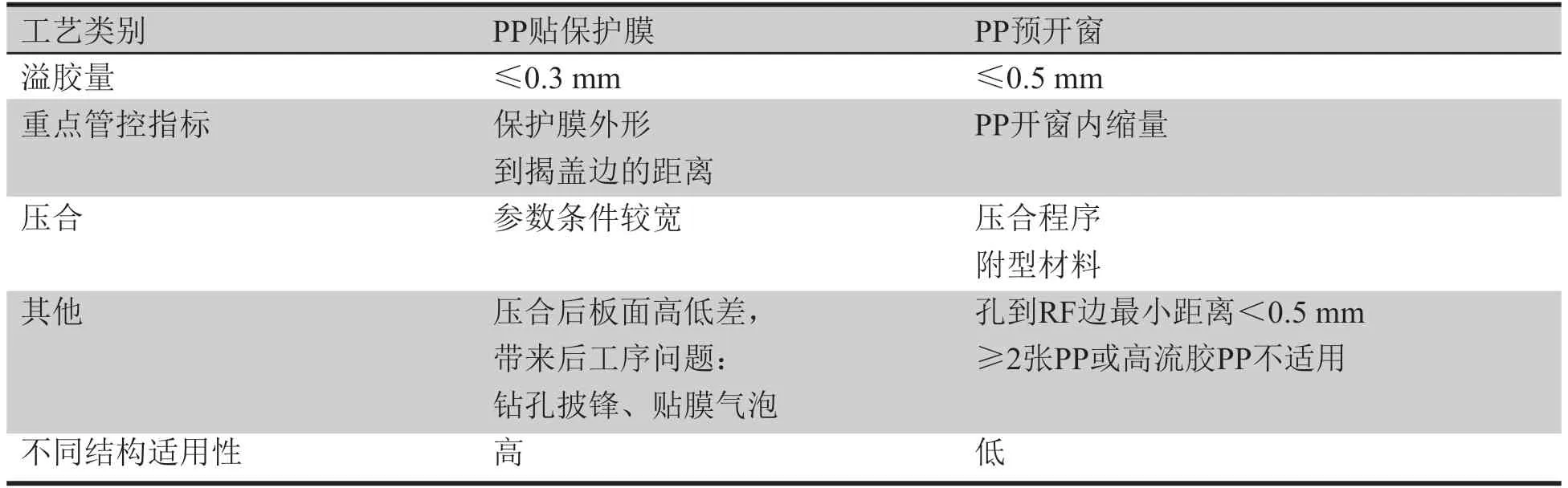

通過實驗對比,貼保護膜保護的方法比PP預開窗的適用性要高,具體如表1所示。

國內市場:據協會監測的23個省份數據顯示,中國磷酸二銨批發價格周環比上漲為主。其中,河北、山西、遼寧、山東、河南、湖北、四川、甘肅8省區市價格上漲,漲幅在4.1-100元/噸;云南、新疆2省區市價格下跌,跌幅在23.3-45元/噸,其余省區價格持穩。

表1 不同后揭蓋工藝對比

2.2 ACF手指制作

ACF手指是與OLED屏連接的關鍵部位,設計對細手指尺寸有著嚴格的公差管控,要求成品PIN寬公差±0.03 mm,且要求成品PIN寬Cpk≥1.33。

2.2.1 ACF手指漲縮控制

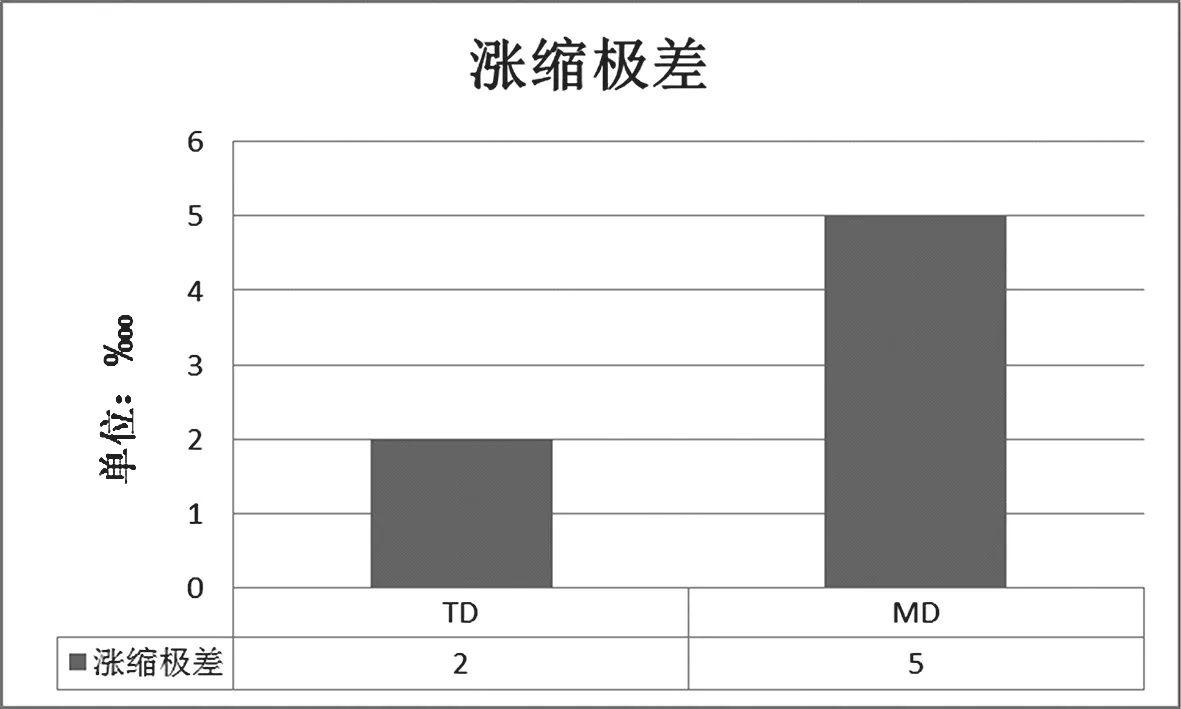

(1)排版設計:兼顧高利用率的同時,應當重點考慮漲縮對手指尺寸的影響。通過試驗得出,相同條件下薄膜的橫向(TD)方向比薄膜的縱向(MD)方向尺寸漲縮更穩定(如圖5所示),建議ACF手指順TD方向排版。

(2)漲縮預補償:ACF手指及其光標作為整體單獨補償,特別注意進行拼版漲縮拉伸時不能對細手指及其光標再次拉伸。細手指漲縮補償系數受不同產品結構及工藝流程影響,一般為3‰~7‰。

圖5 TD方向與MD方向漲縮對比圖

2.2.2 ACF細手指過程控制

(1)ACF細手指兩面設計為局部貼覆蓋膜。為避免激光切割殘留碳粉造成細手指微短問題,建議采用模沖成型細手指正面的覆蓋膜。

(2)壓合制程對細手指PIN寬大小影響較大,建議嚴格管控生產制程中的內層覆蓋膜壓合、外層電磁膜壓合及鋼片壓合工序這3個工序的壓合參數,并做好首件確認。

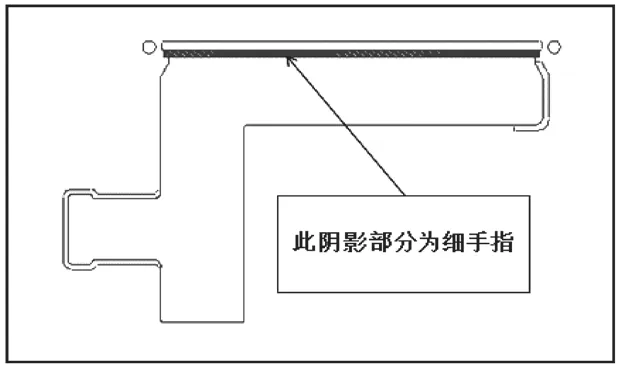

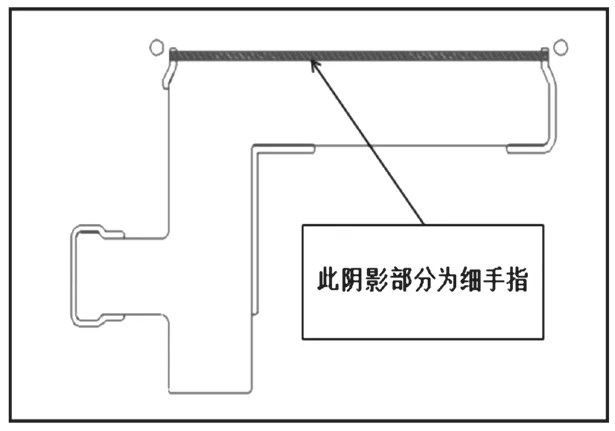

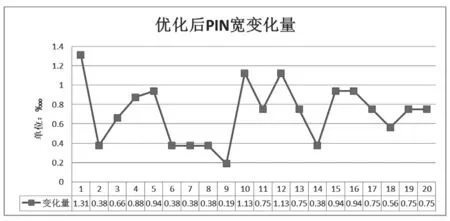

產品在組裝鋼片后通過表面組裝工藝(SMT)會存在應力釋放和材料漲縮的現象,會造成手指PIN寬產生0.5‰~3‰的變化量,造成成品PIN寬Cpk<1.33;通過對成型模具進行優化設計,優化成型方案為將ACF手指改在SMT后成型,模具優化前后設計如圖6和圖7所示,可有效降低手指PIN寬的尺寸的尺寸變化量,提高其穩定性;具體如圖8和圖9所示,滿足Cpk≥1.33的要求。

圖6 優化前模具設計

圖7 優化后模具設計

圖8 優化前PIN寬變化量

圖9 優化后PIN寬變化量

2.3 阻抗管控

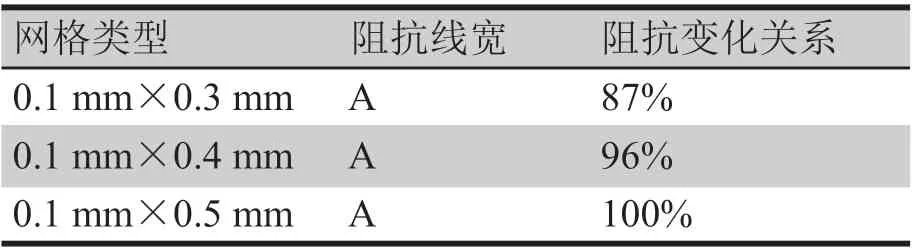

在L4層共5組差分阻抗線,80%分布在剛撓結合區,20%分布在撓性區,在L1和L6貼電磁膜;要求阻抗線寬度≥30 μm,阻抗(90±9)Ω。此類剛撓結合板的阻抗工程模擬值與實測值偏差較大,需要在外層線路揭蓋后方能測出準確的數值,過程難以控制。當產品結構(介質層、銅厚、材料)、阻抗線寬/線距固定后,影響阻抗的因素為參考層的設計,原稿參考層設計為實銅,但根據軟件模擬按實銅設計且阻抗線寬為30 μm時阻抗值遠遠無法達到要求。因此在阻抗線寬一樣的條件下對幾種不同網格的設計進行研究,試驗出最優的參考層網格設計為0.1 mm×0.3 mm。相同線寬不同網格阻抗變化關系如表2所示。

表2 相同線寬不同網格阻抗對比

2.4 揭蓋制作

由圖1、圖2可知,該產品需要揭蓋的位置為TOP層3處,BOT層2處,且同一層不同位置的揭蓋厚度不同。如在激光刻后能快速、有效的揭蓋,在工程設計方面極其重要。根據試驗總結出以下關鍵幾點:(1)首先揭蓋區刀口位置各層次的工程資料都要做開窗避位,只留下基材PI和PP有利于控深精度的管控及快速揭蓋;(2)將能連起來的位置設計成一體,可以提高效率。例如,細手指區域及拼版中間的連接器區域;(3)激光刻資料在CAD上分層設計,目的是轉化為UV激光機專用資料后可以分刀。即同一層不同厚度的揭蓋區須設定不同的激光參數,確保單元內不刻傷內層又能快速揭蓋。根據產品結構,將激光刻資料分為4層:第一層是廢料區的起手位,這一層可以割斷內層以便揭蓋起手;第二層也是廢料區,但不能割斷內層,否則會使拼版散架不利于后工序作業;第三層及第四層為單元區,這兩層需要精準控深,不允許刻到內層覆蓋膜;(4)揭蓋首件必須打切片確認切割深度,批量生產時同步用CCD檢查有無刻傷覆蓋膜。揭蓋后要求剛撓結合區無廢料殘留。

3 總結

(1)內層線路板保護方面:可以選用適用性比較強的貼保護膜保護工藝方法;(2)ACF壓屏手指制作方面:建議ACF手指順TD方向排版,有利于漲縮控制,貼合細手指的覆蓋膜采用模沖成型有利于避免因激光成型造成的碳粉微短問題;同時將ACF手指改在SMT后成型,有利于成品手指PIN寬Cpk穩定在1.33以上;(3)阻抗控制:在阻抗線寬一樣的條件下參考層網格越大阻抗越大,實驗得出參考層網格設計為0.1 mm×0.3 mm結果最優;(4)揭蓋制作:通過揭蓋區刀口位置各層次的開窗避位,揭蓋區域優化及揭蓋參數分刀設計,能最大程度上提高揭蓋效率。

綜上所述,通過上述4個重難點控制,有利于OLED屏用剛撓結合印制板產品的生產控制。