可穿戴電子設備用超薄高密度互連印制板制作技術研究

張細海 尋瑞平 馮茲華 黃望望

(江門崇達電路技術有限公司,廣東省智能工控印制電路板工程技術研究中心,廣東 江門 529000)

0 前言

近年來,以手環、智能手表為主要代表的一類可穿戴電子設備橫空出世,在外形、功能、時尚感等方面讓人眼前一新,迅速成為全球風靡的消費電子產品,并顯示了巨大的增長潛力。為爭奪這塊新興市場,三星、蘋果、谷歌等國際巨頭首當其沖,使出各自看家本領,在很短時間內打造出各自的可穿戴電子產品搶占市場,隨后國內的華為、小米、360等科技公司也紛紛加入戰局,短短幾年間,可穿戴電子產品在消費電子市場掀起了一場大風暴[1]。

可穿戴電子設備的風靡,帶給了印制板(PB)產品新的性能和品質要求,也給PB開創了新的市場機會。可穿戴電子設備具有輕薄短小、多功能整合、智能化支持等特性,這些特性使得可穿戴電子設備必須縮小體積,各種芯片和組件都要很密集地配置在主板上,以騰出空間留給電池和一些連接機器來使用,因而要求PB采用輕薄、短小、高密度和高集成度等結構設計。本文選取一款整體4層,集超薄、精細線路等設計為一體的典型超薄高密度互連印制板產品,就其制作工藝流程以及技術難點做了詳細闡述。

1 實驗部分

1.1 產品特點

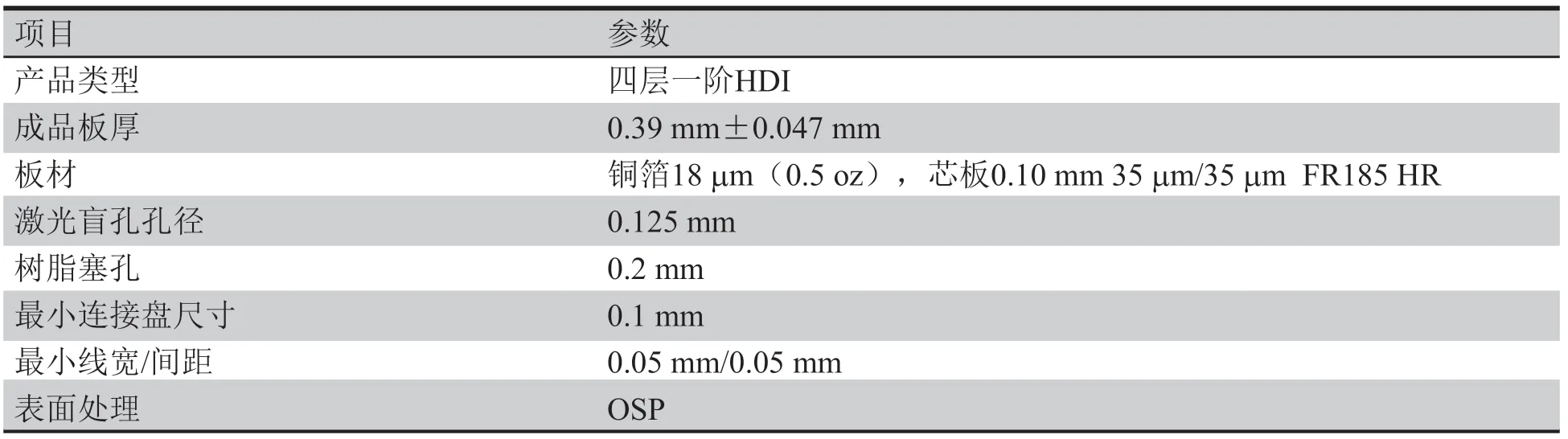

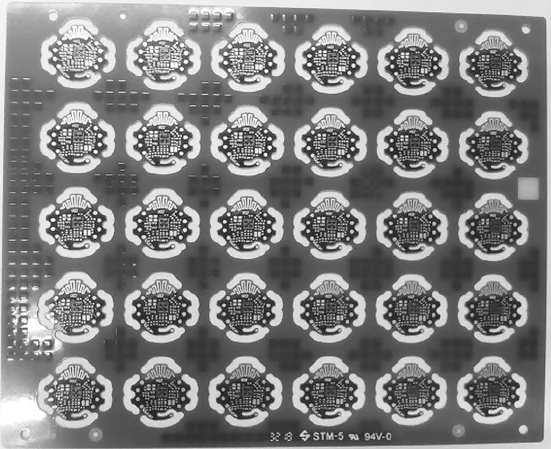

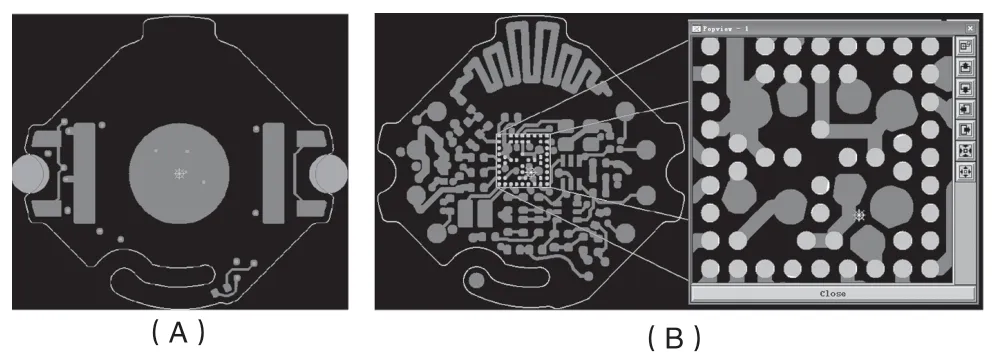

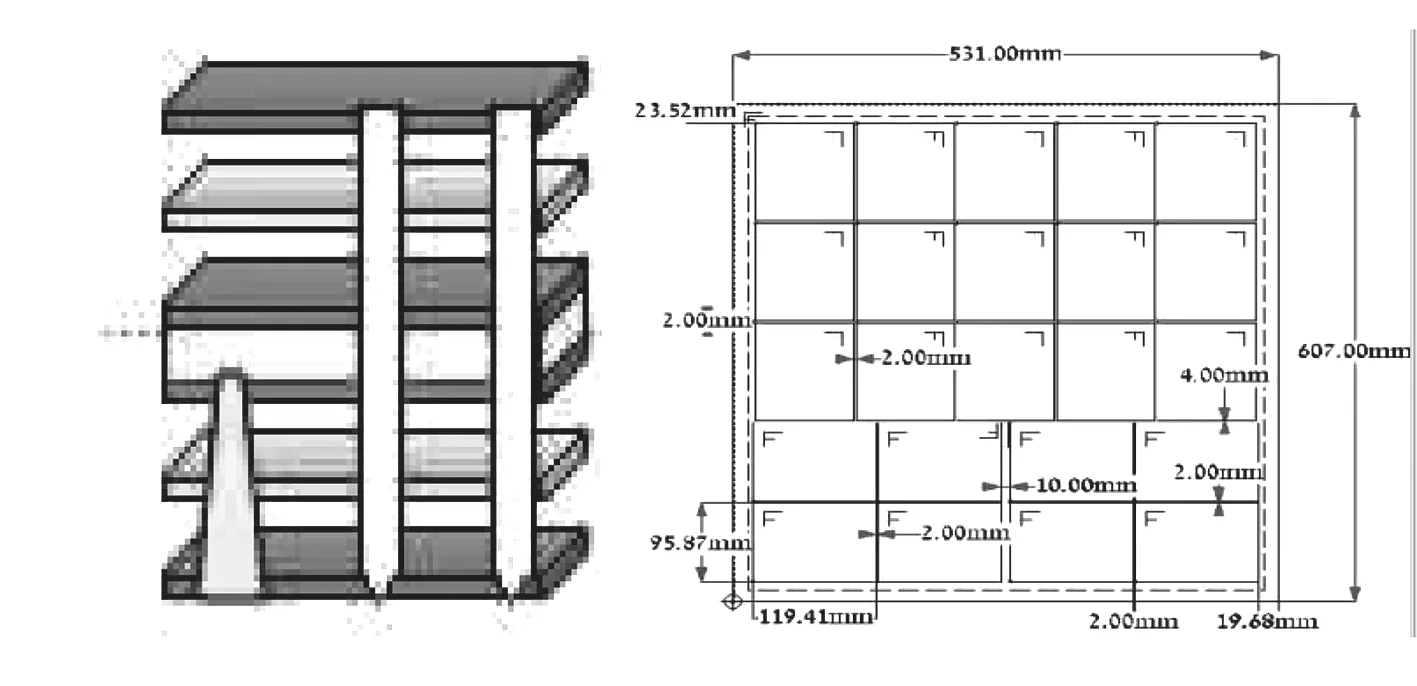

本文探討一款用于可穿戴電子設備的超薄高密度互連印制板產品的相關制作難點及解決技術,產品關鍵指標參數如表1,成品外觀如圖1,外層線路及BGA(球柵陣列)焊盤設計如圖2,壓合結構及開料排版如圖3。

表1 產品關鍵指標參數

圖1 產品成品外觀

圖2 產品外層線路設計圖

1.2 制作工藝流程

產品層次為四層一階HDI板,板厚0.39 mm±0.047 mm,內層芯板采用0.10 mm 35 μm/35 μm覆銅板,激光盲孔孔徑0.125 mm,最小線寬線距0.05 mm/0.05 mm、最小BGA連接盤(焊盤)尺寸0.1 mm。使用常規技術難度較大。

(1)外層BGA焊盤尺寸僅0.1 mm,此尺寸與基材接觸面積太小,與基材結合力有限,蝕刻后極易與基材脫離,造成焊盤脫落報廢;

(2)線寬/線距0.05 mm/0.05 mm、焊盤尺寸0.1 mm,線路圖形極其精細,采用常規電鍍、蝕刻方法會使面銅過厚,出現側蝕嚴重,線路和焊盤無法制作。

經研究,本文通過使用厚度為18 μm銅箔代替常規激光盲孔板厚度為12 μm銅箔與芯板壓合,利用厚度為18 μm銅箔的銅牙比厚度為12 μm銅箔長的特點,增加焊盤與基材面的結合力;通過微蝕減銅,降低銅箔的厚度,達到激光鉆孔條件;樹脂塞孔、陶瓷磨板后,先微蝕減銅,然后第二次陶瓷磨板,控制表銅銅厚,避免圖形電鍍前底銅太厚,使用常規電鍍、蝕刻方法出現面銅過厚、側蝕嚴重,無法制作精細線路和焊盤的問題。具體工藝流程如下:

開料→內層圖形→內層蝕刻→內層自動光學檢測(AOI)→棕化→壓合→微蝕減銅→打靶位孔→LDD棕化→激光鉆孔→鉆樹脂塞孔→退棕化→沉銅→整板填孔電鍍→樹脂塞孔→陶瓷磨板1→微蝕減銅2→陶瓷磨板2→外層圖形→圖形電鍍→外層蝕刻→外層AOI→絲印阻焊/字符→成型前測試→二次鉆孔→成型→FQC1→OSP→FOC2→FQA→包裝

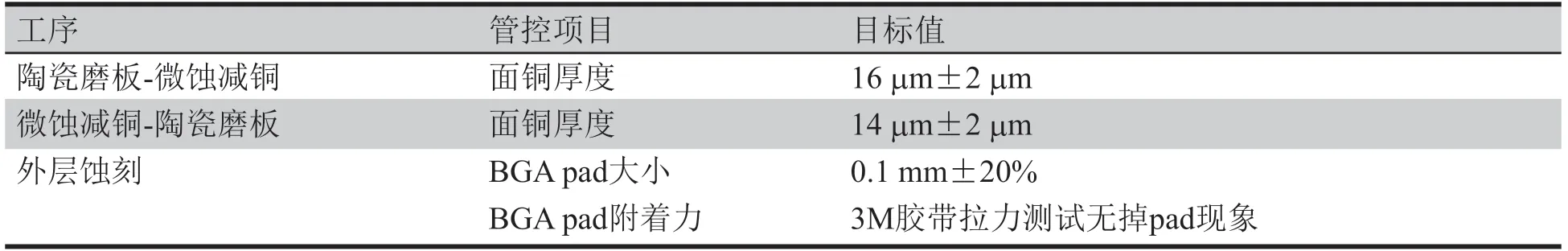

1.3 重點管控項目

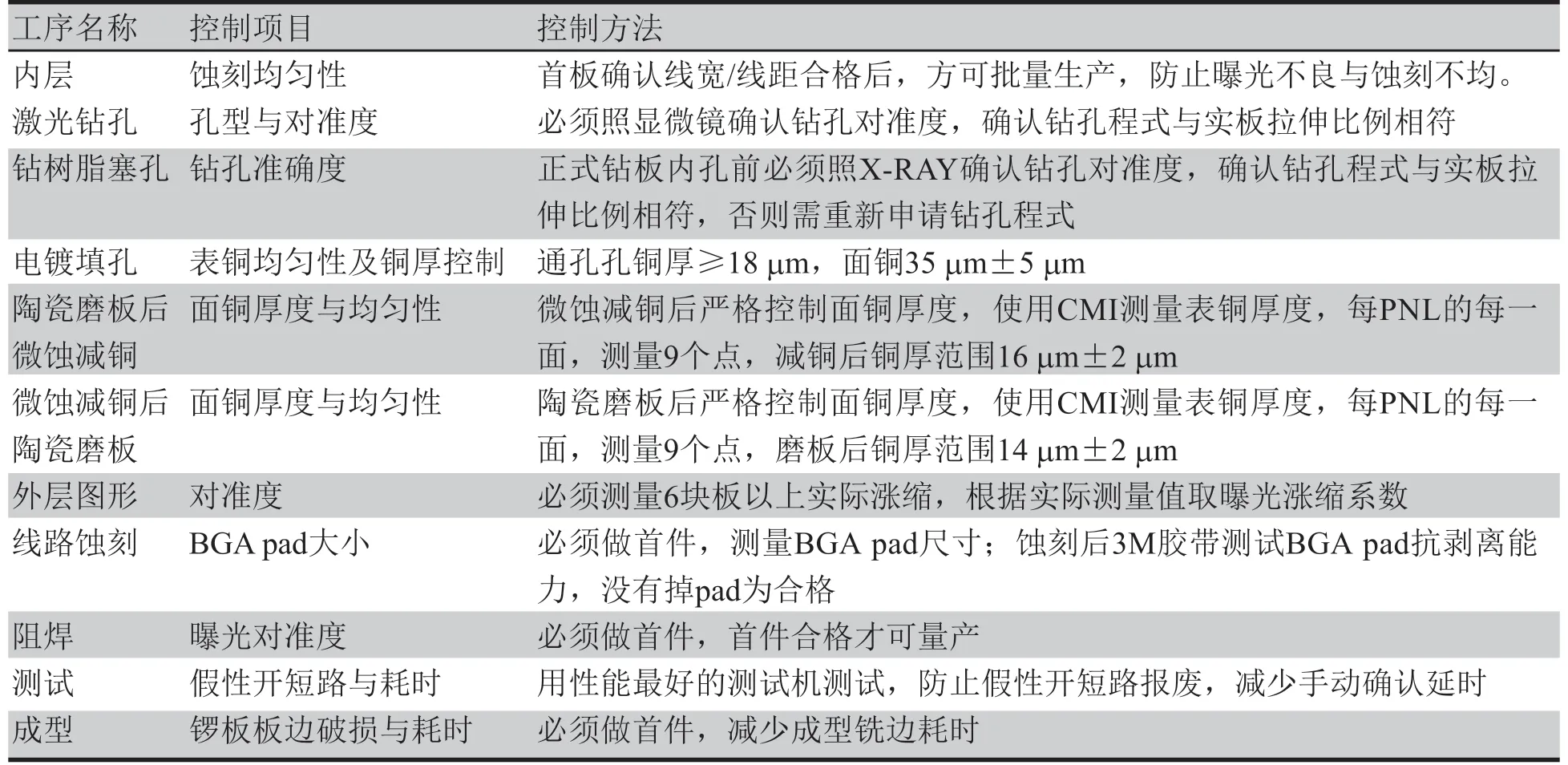

制作過程的重點管控項目及目標值,如表2所示。

2 結果與討論

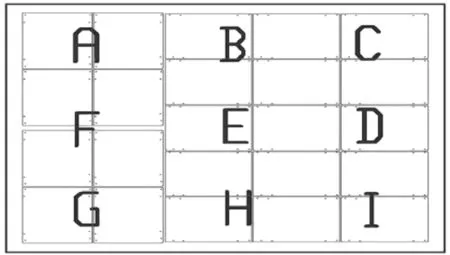

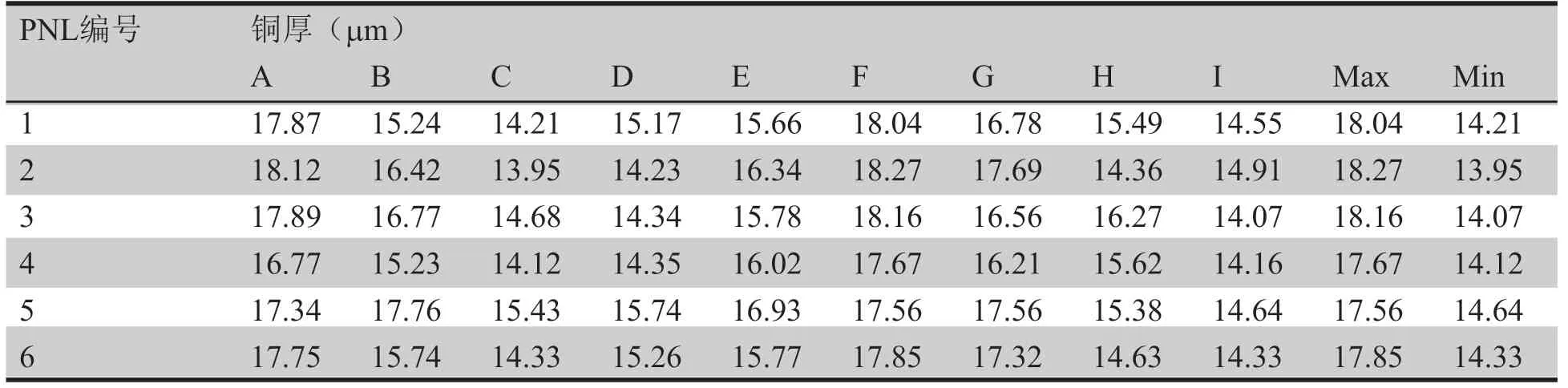

2.1 陶瓷磨板-微蝕減銅后表面銅厚

激光鉆孔和鉆樹脂塞孔后,先利用沉銅使激光盲孔和樹脂塞孔孔壁金屬化,再通過整板填孔電鍍,將盲孔鍍平,樹脂塞孔孔壁銅厚達到≥18 μm,平均銅厚20 μm。根據整板填孔技術特點,預計此過程板面銅厚可達到35 μm±5 μm,表銅銅厚太大,在此基礎進行圖形電鍍、外層蝕刻無法將精細線路和焊盤蝕刻出來,故在圖形電鍍之前要減小表銅銅厚。圖4是陶瓷磨板-微蝕減銅后,取6 PNL板gtl面采用九點測量法測量表銅的示意圖,表3是具體測量結果。結果顯示,經陶瓷磨板和微蝕減銅,6塊板表面銅厚最大值18.27μm,最小值13.95 μm,上限超出0.27μm,下限超0.05μm,考慮后續還有第二次磨板,可基本滿足管控目標16 μm±2 μm的要求。

表2 產品關鍵指標參數

圖4 表銅九點測量法示意圖

表3 陶瓷磨板-微蝕減銅后表面銅厚測量結果

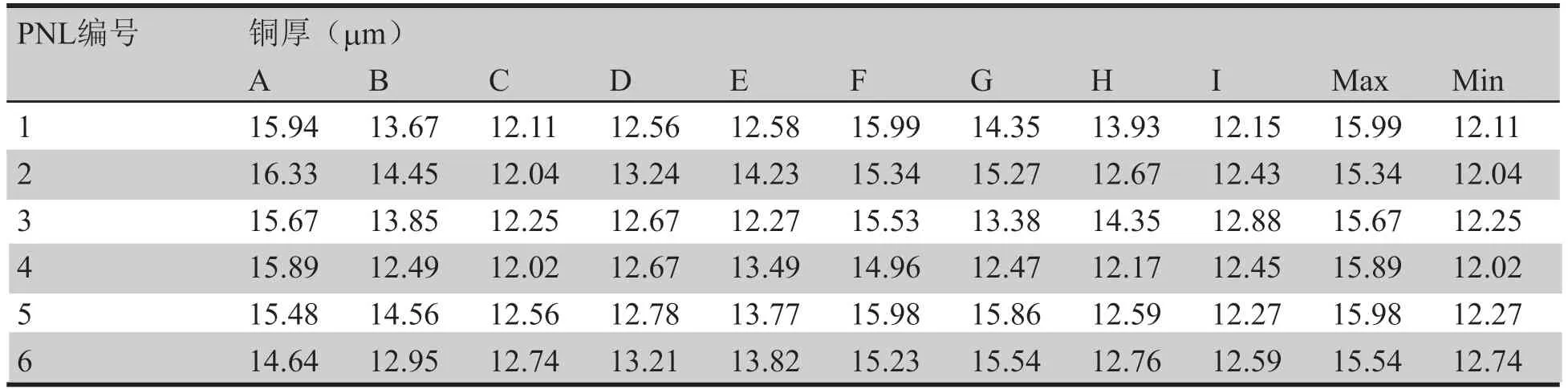

2.2 微蝕減銅-陶瓷磨板后表面銅厚

微蝕減銅后,再次過陶瓷磨板,磨掉孔內多余的樹脂并處理表銅,提高表面銅厚均勻性,此過程要控制表面銅厚14 μm±2 μm,控制銅厚的同時,要避免漏基材。表4是第二次陶瓷磨板后的表銅測試結果,結果顯示各PNL板面銅厚都在控制范圍“14 μm±2 μm”范圍內,符合管控要求。

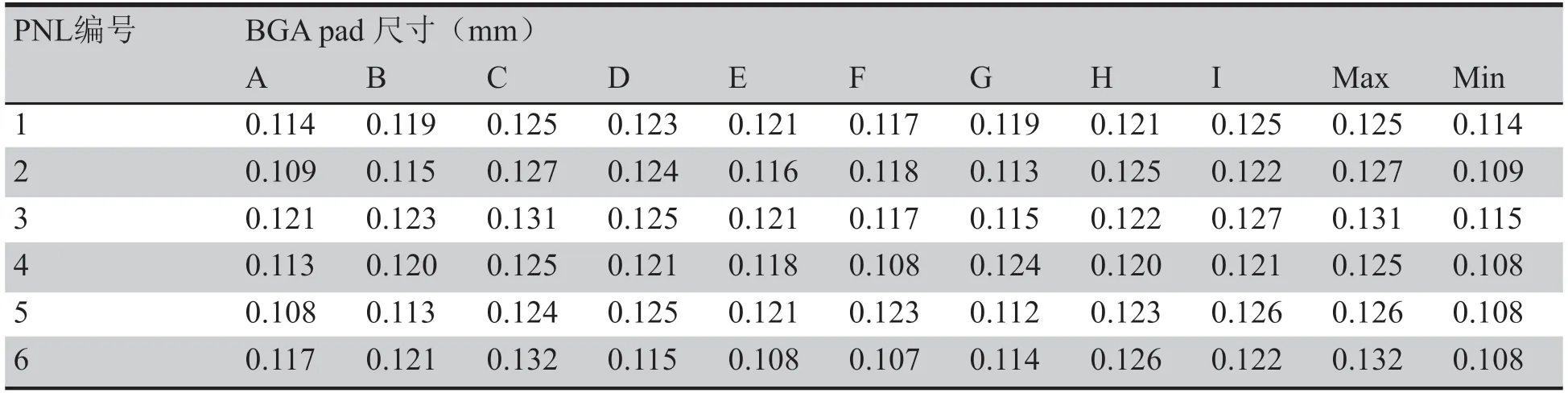

2.3 外層蝕刻后BGA pad 尺寸

第二次陶瓷磨板后,走正片流程依次經外層圖形、圖形電鍍、外層蝕刻制作出線路圖形,圖5所示為外層gbl面BGA pad尺寸的測量方法,蝕刻后6 PNL板內取圖示位置的9個pcs對應同一點測量,測量結果見表5。結果顯示,6塊BGA pad蝕刻后尺寸最大值0.132 mm,最小值0.108 mm,大小中值偏上,考慮后續防焊前處理、表面處理損耗,可認為BGA pad尺寸合乎管控目標要求。

表4 微蝕減銅-陶瓷磨板后表面銅厚測量結果

圖5 BGA pad尺寸九點測量法示意圖

表5 BGA pad尺寸測量結果

2.4 BGA pad抗剝離測試

蝕刻、阻焊和抗氧化OSP后分別用3M膠帶對0.1 mm BGA pad進行抗剝離測試,檢查是否有掉pad現象。結果顯示,經3M膠帶測試,在蝕刻后、防焊后、抗氧化表面處理后均無BGA pad掉pad現象,滿足品質要求。

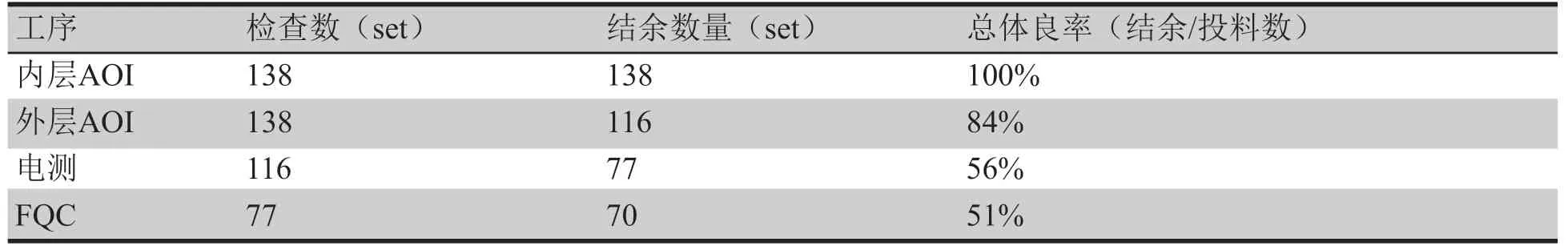

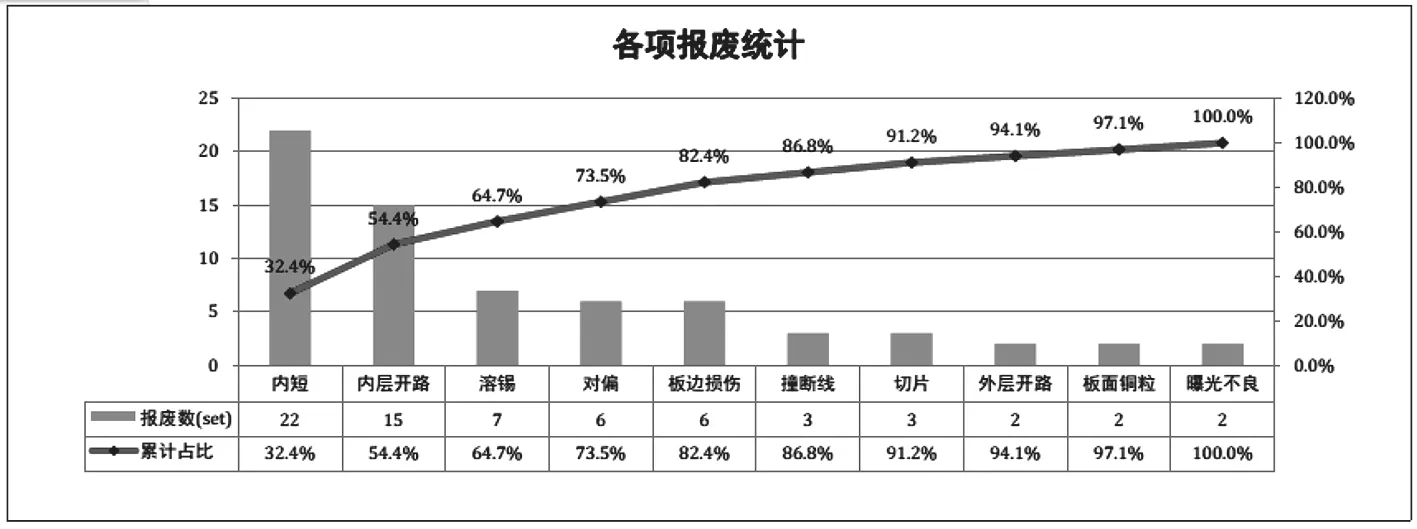

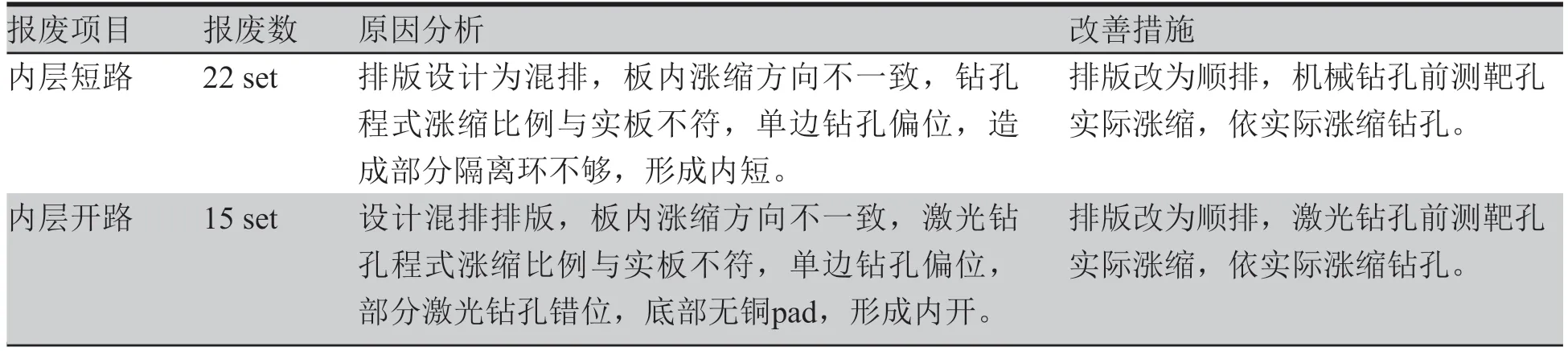

2.5 跟進良率和報廢情況

樣品制作過程內層AOI、外層AOI、電測試、FQC工序后分別檢測良率(如表6所示),結果顯示良率分別為100%、84%、56%和51%,FQC良率僅51%,需分析報廢原因,進行改善。經進一步統計分析(如圖6所示),內短和內開報廢嚴重,是導致產品良率低的主要原因,需重點分析改善。經研究分析,內短、內開主因是設計混排排版,板內漲縮方向不一致,鉆孔程式漲縮比例與實板不符,單邊鉆孔偏位。通過改進排版,提高鉆孔孔位準確度,可減少內短、內開、對位偏造成報廢,預估改善后良品率可≥80%。具體原因分析和改善措施如表7所示。

2.6 樣品轉量產注意事項

根據以上樣品制作跟進分析,可確定如表8轉量產注意事項。

3 總結與建議

(1)從本款超薄高密度互連印制板打樣試板結果來看,制定的工藝計劃基本合理,產品各項指標達到要求;

表6 各工序良率統計表

圖6 各項報廢統計圖

表7 重大報廢原因分析與改善措施

表8 樣品轉量產注意事項

(2)從跟進批量生產來看,入庫合格率并不高,尚有完善空間,須根據不良分析統計結果,確定重點品質改善項目,據此作出改善措施并嚴格執行;(3)在可穿戴電子設備全球風靡的背景下,PCB企業布局可穿戴電子設備用超薄高密度互連印制板產品前景可期。