論純電動乘用車總裝生產線的設計

甘國輝

摘 要:總裝生產線設計開發是總裝工程的重要內容。文章結合純電動乘用車的結構特點及工藝要求,對其總裝生產過程進行了深入研究及思考,然后以生產線設計步驟為主線,著重分析了基本信息的收集、工藝流程及主線的設計、工藝設備及工藝布局的選擇等關鍵環節,最終提出了純電動乘用車總裝生產線設計工作的方法及要點,這些方法及要點對于總裝生產線規劃與設計具有一定的實用價值,能有效地保證開發質量、縮短開發周期、降低設計成本。此外,對于企業加快形成更加科學化、高效化、規范化的汽車總裝生產新局面有積極的指導意義。

關鍵詞:純電動 乘用車 總裝 生產線 規劃設計 方法 要點

在工裝開發周期越來越短的今天,要快速、正確地開發出一條純電動乘用車總裝生產線,就必須對生產線的設計步驟及方法進行規范化、標準化,方可實現。下面介紹生產線設計的步驟、方法及需考慮的因素。

1 獲取基本信息

總裝線設計時,首先需獲取以下信息:1)生產線混線車型策略,2)車型平臺及預計工時信息;3)車型參數;4)生產綱領;5)物料模塊化狀態;6)投資預算;7)物流策略;8)總平圖等。這是成功開發生產線的前提條件。

2 設計工藝流程

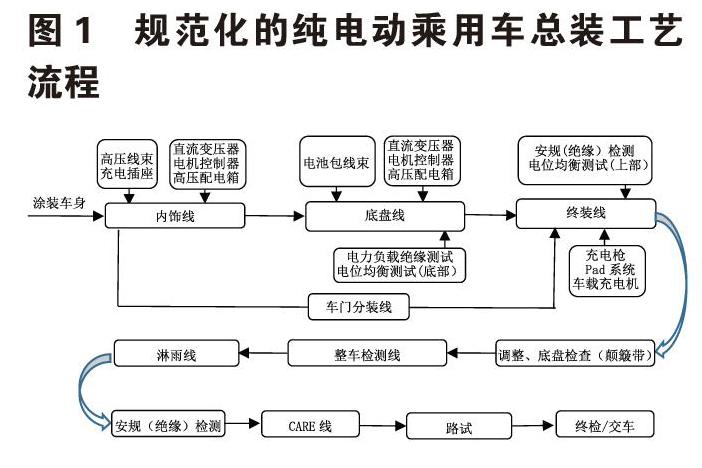

由于市場個性化需求不斷增強,一條總裝線生產多種車型已成為常態。對于混線生產的車型,要提高模塊化、通用化及標準化水平,減少專用零部件數量。這樣即可實現規范化的總裝工藝流程,如圖1所示。

3 設計主線輸送設備

3.1 主線長度L(單位:m)

公式:L=(d+a)×B/{C×[60×(D ×T×n×P)/A]×Y}+E

說明:d-最大車型長度(m);a-兩車間距(取0.8m~1.2m;CARE線取1.8m);B-主線總工時(min);C-人員負荷率(取0.85~0.95);D-天數(每年);T-工作小時數(每班);n-工作班數(每天);P-設備運行率(取0.90~0.95);A-年生產綱領(臺);Y-工位密度(取1.8-2.5);E—升降段、爬坡、轉彎及檢查、ECOS等非裝配工位長度的總和。

3.2 主線寬度(單位:mm)

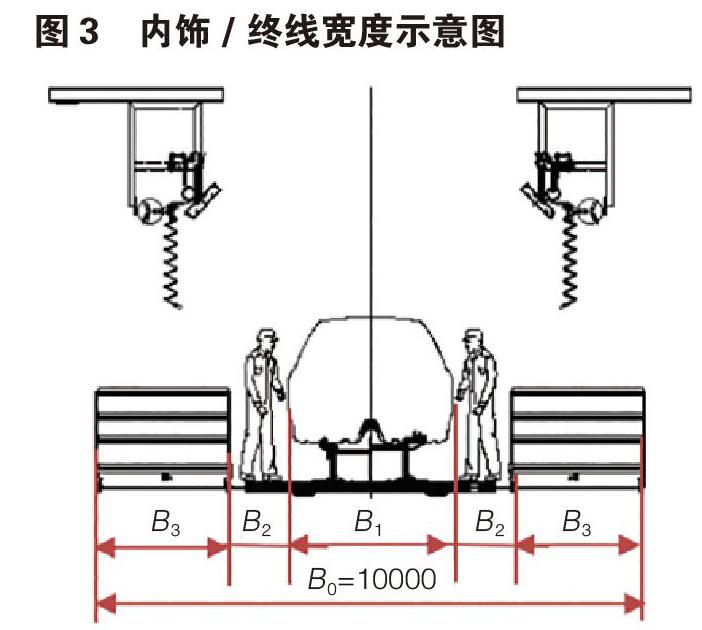

計算公式:主線寬度(B0)=最大車身或吊具寬度(B1)+作業空間(2×B2)+料架空間(2×B3),考慮將來智能化設備寬度,主線寬度統一取10000mm;見圖2和圖3所示。

說明:a內飾或終裝線B1=最大車寬;底盤線B1=吊具寬度=最大車寬+400mm;

b作業空間(2×B2)=2×1500mm=3000 mm;

c內飾或終裝線料架空間(2×B3)=(10000mm-2×B2-最大車寬);

d底盤線料架空間(2×B3)=(10000mm-2×B2-最大車寬-400mm)。

3.3 主線的分段型式

3.3.1 分段的效用

1)利于人機工程的最優化,節約投資成本;2)便于維修和管理。通過分段控制,容易處理每段內的故障,提高線體的運行效率;3)利于生產管理與質量控制。根據分段內的工藝差別,實行不同的生產組織形式和工藝及質量控制手段,可提高各段內的生產效率及工藝、質量控制水平。

3.3.2 分段的選擇

1)適應裝配工藝特點。即要適應如下純電動乘用車的裝配特點:a內飾裝配。包括儀表板總成、線束、充電插座、前懸、擋風玻璃等;b底盤裝配。包括電池包線束、電機與懸置總成、電池包、后橋總成、輪胎等;c終裝裝配。包括電機接口附件、蓄電池、座椅、車門、加注、電檢等。

2)適應人機工程要求。根據總裝工藝特點,裝配線高度空間布置形式應為:低工位—高工位—低工位。

3)通用分段型式。三段式,即低工位的內飾工段(車身側裙下邊緣到地面高為400~450mm)、高工位的底盤工段(車身側裙下邊緣到地面高為1600~1700mm)、低工位的終裝線工段(車身側裙下邊緣到地面高為250~350mm)。

3.4 主線的運行形式

一般分為兩種。一種是強制運行式,工位上的工人利用基礎車身連續緩慢通過本區間的時間進行作業。沒有等待工時的浪費,但導致線體長度加大,勞動強度增大,而且對技能要求增高。另一種是間歇運行式,輸送機構是作間歇運轉,當基礎車身移動到工位中間時,停止運轉,工人進行裝配,完成裝配后,輸送機構開始運行,將基礎車身輸送到下一工位,進行下一個工作循環。有等待工時的浪費,但可使輸送線縮短,勞動強度降低,而且技能要求降低。

一般來說,強制運行式用于大批量生產,間歇運行式用于小批量生產。對于純電動乘用車總裝線來說,優先推薦強制運行式。

3.5 主線的輸送方式

1)摩擦線輸送:通過摩擦輪,推動臺車/吊具,使之沿軌道運行,實現輸送。其特點是:噪音小;故障率低;成本較高。應用于底盤線、門線。

2)寬推板輸送:基礎車身置于滑板上,利用驅動裝置驅動摩擦副,從兩側面推動一塊滑板,然后通過它推動位于其前面的滑板,實現輸送。分為普通寬推板和升降寬推板。其特點是:輸送平穩、噪音小;故障率低;工人隨滑板移動,勞動強度較低;成本較高。寬推板布置建議為水平閉環循環,以提高利用率,其應用于內飾線、終裝線。

3)推桿鏈輸送:通過牽引鏈,帶動吊具,實現輸送,積放式懸掛輸送機由上、下兩層軌道組成,上層為牽引鏈軌道,下層為承載行走鏈軌道。其特點是:噪音較大;故障率低;可實現升降,但浪費地面空間;有油品污染;成本低。應用于空鏈,如底盤線。

4)空中自行小車:通過滑觸線取電,利用調頻電機驅動小車行走,實現物件的輸送;有兩種形式:一種是帶剪刀叉,另一種是不帶剪刀叉。其特點是:噪音小;故障率低;柔性好;無油品污染;成本高。應用于底盤線、門線。

5)板式鏈輸送:車體置于板式鏈上,通過電機驅動板式鏈,實現輸送,分為單板和雙板鏈。其特點是:噪音小;故障率低;維護不方便;成本低。應用于內飾線、終裝線、調整線。

6)輥道輸送機:物件置于托盤中,然后通過轉動的輥道推動托盤行走,實現物件的輸送。布置為閉環循環,采用移行小車實現水平循環或采用升降機實現垂直循環。其特點是:噪音小;故障率低;維護方便;成本低。應用于動力總成分裝線、輪胎、座椅輸送線。

主線比較流行的輸送形式:寬推板輸送(內飾線)+摩擦線輸送(底盤線)+寬推板輸送(終裝線)。

4 選配工藝設備

為實現純電動汽車總裝工藝過程及保證產品質量,除配備傳統乘用車的工藝設備外,還需配備如下純電動乘用車專用設備。

1)電力系統負載絕緣電阻測試設備。由工控機、絕緣測試儀、測試線纜等組成;對不含電源的B級電壓電力系統負載帶電部分相對于電平臺的絕緣電阻進行測試。

2)電位均衡檢測設備。由工控機、直流等電位測試儀、測試線纜等組成;對高壓配電盒、前后電機控制器、電池包、電機等部件的電位進行測試。

3)EV安規測試及絕緣監測功能驗證設備(淋雨前)。由工控機、安規測試儀、數字電壓儀、可調節電阻器、測試線纜等組成。對整車交/直流充電插座安規、整車級絕緣電阻、絕緣電阻監控功能驗證進行測試。

4)EV安規測試設備(淋雨后)。由工控機、安規測試儀、數字電壓儀、測試線纜等組成。對整車交/直流充電插座安規、整車級絕緣電阻進行測試。

5)交/直流充電性能及故障模擬測試設備。由工控機、直流充電測試系統、定制化交/直流充電測試槍頭、測試電纜等組成。對交/直流充電、充電過程中實時檢測、交/直流充電異常故障模擬進行測試。

5 選配電控系統

國內外的總裝生產線的發展趨勢是自動化、數字化、智能化。廣泛采用PLC控制,線體的啟動、輸送速度、設備停工信息時刻與整個工廠的生產管理系統進行聯網,建立ANDON和MES相結合的系統。故總裝生產線設計除目前通用的電氣控制需滿足外,還需重點考慮到新技術的應用等因素,隨著物聯網、自動化、智能制造等技術的發展和應用普及,將會有更多的智能化設備、工裝及工具需要加入到系統中進行互聯。故總裝生產線電氣控制系統的設計應具有先進性及前瞻性,生產線硬件和軟件要預留有與MES、智能化設備等連接的接口,并要具有可擴展和升級的空間。

6 設計平面布局圖

純電動汽車總裝工藝與傳統汽車總裝工藝在整體平面布置上沒有很大的差異,但如果考慮建設動力電池PACK線,則需增加動力電池PACK線的平面布局。

總裝平面圖布置形式多樣,每種形式有其優缺點,我們在設計平面布置圖時要堅持安全環保、簡單化、流向合理、移動最短、有效利用面積、彈性的原則,并結合各布置形式的特點,進行平面布置圖設計。下面分類介紹幾種布置形式,以供參考選擇。1)S 形布置:各工藝段水平排列,生產線呈S狀分布。該布置特點:生產區域集中,生產線表面積較小,物流輸送路徑集中,不利于大件輸送,高JPH下,對物流有壓力,不利于外部排序;2)U形布置:生產線呈U型分布。該布置特點:生產區域相對集中;生產線表面積較大,物流較好;物流輸送路徑相對分散,可滿足較高JPH;有利于外部直送,尤其是U型口位置;3)T 形布置:生產線呈T型分布。該布置特點:生產區域相對集中;生產線表面積較大,物流較好;物流輸送路徑相對分散,可滿足較高JPH;有利于外部直送,尤其是T型的兩個缺口位置;4)L形布置: 生產線呈L型分布。該布置特點:生產區域相對集中;生產線表面積較大,物流較好;物流輸送路徑相對分散,可滿足較高JPH;有利于外部直送,尤其是L缺口位置;5)其他異型布置:生產線呈十字、米字、扇形等形狀分布。該布置特點:生產區域分散;生產線表面積較大,利于物流直送;對總成供貨,直送要求高;可滿足較高JPH的產能。

7 結束語

在開發純電動乘用車總裝生產線時,除遵循上述基本步驟和方法外,還需綜合考慮生產企業的實際、汽車市場供需、采購成本、維修成本、能源消耗等方面, 同時需要技術人員密切關注純電動汽車追求科技感和時尚感的特點,全景玻璃、旋轉座椅、快速更換電池機構、無線充電技術等將廣泛應用,相應總裝工程技術也需做相應變化, 緊跟時代科技發展步伐,不斷創新應用新技術,方能正確開發出一條高效、節能、實用的總裝生產線。

參考文獻:

[1]王靈仙.汽車總裝線的設計與實踐[J]. 陜西汽車,1996,(06):23-24.

[2]武林.乘用車“理想化”總裝車間規劃方案解析[J].汽車工藝與材料,2017,(02):1-7.

[3]李建,梁剛,劉巍. 純電動汽車的結構原理與應用探討[J].裝備制造技術,2011,(01):108-117.

[4]黃石.基于與傳統汽車比較的純電動汽車總裝工藝分析[J].南方農機,2017,48(20):73.

[5]劉一昕.淺談新能源汽車和傳統汽車的總裝工藝比較[J]. 裝備制造技術,2012(3):56-57.

[6]李向兵.汽車總裝工序排布方法及原則[J]. 汽車工藝師,2015,(01):67-68.

[7]楊宜,白如玉.汽車總裝生產線的研究[J].科技致富向導,2011(06):213.

[8]王元.汽車總裝生產線分析[J].科技創新與應用,2016,(03):79.

[9]左京京.汽車總裝線的設計步驟和方法[J].黑龍江科學,2014,(04):110.

[10]王治校,孫松林.汽車總裝工藝研究與分析[J].赤子(上中旬),2015,(10):251.

[11]馮孝強,龔雄杰,譚永祥.純電動汽車與傳統汽車總裝工藝差異性分析[J].汽車工業研究,2016,(10):55-58.