復合材料預緊力齒連接多齒接頭的疲勞試驗研究

戚 亮

(黃河水利職業技術學院,河南 開封 475004)

0 引言

復合材料預緊力齒連接是一種新型的高承載力復合材料連接技術。 它是在復合材料型材接頭位置加工環狀或條狀齒, 并在與其連接的金屬件上加工相匹配的齒,將復合材料和金屬件裝配后,在復合材料齒上施加一定徑向壓力, 通過金屬構件與復合材料的界面摩擦力f 和復合材料層間剪切力τ 共同傳遞外荷載。由于復合材料的層間抗剪強度(通常高于50 MPa)明顯高于單純膠層抗剪強度(通常約為20 MPa),并且徑向壓力σ 也會進一步提高復合材料的層間抗剪強度,因此整個接頭的連接效率較高。從應用上講,應用復合材料預緊力齒連接時, 更容易制作復合材料連接單元構件。由于具有高效的連接性能,預緊力齒連接被應用于國防及工業裝備上[1-5]。 為了更好地應用該技術,一些學者對復合材料構件齒槽加工和預緊力施加等關鍵問題進行了研究。如,苗大勝對過盈配合施加預緊力的方法進行了詳細的研究[6];李飛等以雙切口剪切試驗為基礎,對拉擠型復合材料進行壓-剪試驗,發現層間剪切強度隨著施加的預緊力增大而增大[7];徐龍星通過預緊力單齒試件對復合材料預緊力齒連接在拉伸與壓縮下的極限承載力進行了試驗研究, 得出在拉壓狀態下復合材料齒剪切面剪應變分布情況[8];高建崗等通過試驗研究了拉擠型玻璃纖維增強環氧樹脂基復合材料預緊力齒板接頭的層間剪切疲勞性能[9]。 現階段,大部分研究主要集中在接頭短期力學性能上, 雖然高建崗等對該類接頭進行了疲勞性試驗研究, 但研究主要集中在單齒接頭上,而在實際應用中,預緊力齒連接多為多齒接頭形式。鑒于此,筆者針對多齒接頭復合材料開螺栓孔和不開螺栓孔2 種形式, 分別進行疲勞試驗, 探討了多齒試件與單齒試件疲勞性能的不同以及開孔對復合材料預緊力齒連接疲勞壽命的影響。

1 試驗方案

1.1 試驗材料

本研究的試件均采用玻璃纖維覆蓋表面的拉擠成型單向玻璃纖維樹脂基復合材料板,板厚為15 mm,寬為50 mm, 纖維體積含量為65%, 基體采用間苯樹脂。 與復合材料連接的金屬構件選用寬50 mm、厚10 mm 的Q345 鋼板制作,其相關參數如表1 所示。 為了避免施加預緊力時螺栓對復合材料造成初始傷害,取鋼板寬度比復合材料寬度至少大兩倍的螺栓直徑。 使用不銹鋼12.9 級M6 高強螺栓來達到施加預緊力的目的,螺栓抗拉強度為700 MPa,屈服強度為450 MPa。采用M10 的普通螺栓與試驗機連接。

1.2 試驗設計

本試驗分為A、B 兩組。A 組試驗采用50 mm 寬的復合材料板,復合材料板上開螺栓孔,每端開6 道齒,預應力為26 MPa。 A 組試件共有3 件,1 件用于強度檢驗,2 件用于疲勞試驗,開孔的復合材料板試件如圖1 所示,多齒復合材料接頭如圖2 所示。

B 組試驗采用30 mm 寬的復合材料板,板上不開孔,在60 mm 寬的外部鋼板上開孔。 復合材料板上施加預緊力為26 MPa。 B 組試件共4 件,2 件用于靜力試驗,2 件用于疲勞試驗,加工好的復合材料板試件如圖3 所示,組裝好的疲勞試件如圖4 所示。

表1 試驗材料參數表Tab.1 Test material parameters

圖1 開孔的多齒復合材料板試件Fig.1 Specimen of composite material plate without hole

圖2 多齒復合材料接頭Fig.2 Multitooth composite material connector

圖3 不開孔的多齒復合材料板試件Fig.3 Specimen of composite material plate without bolt hole

圖4 裝配好的疲勞試件Fig.4 Assembled fatigue specimen

2 實驗過程

首先依靠靜力試驗檢驗2 種接頭的極限承載力,以便確定疲勞試驗的荷載。 即在萬能試驗機上,以0.5 mm/min 的位移分別對試件A1和B1、B2施加荷載,觀測力和位移曲線以及試件表面裂紋,確定其承載力。

測得A1拉伸強度為167 kN。 通過改進的特征曲線法計算出該接頭承載力為176 kN, 誤差5.1%。測得B1、B2兩接頭的承載力分別為116 kN、124 kN,平均值為120 kN。 通過改進的特征曲線法計算出該接頭承載力為113 kN,誤差5.8%。 由此可見,計算值和試驗值符合較好。

在接頭實際使用中,若取安全系數為1.5,則疲勞荷載幅值取靜態承載力的65%,疲勞試驗應力比取0.1,以4 Hz 頻率在30 t 級的疲勞試驗機上加載。A2、A3疲勞試驗試件拉力范圍為11~110 kN。B3、B4疲勞試驗試件拉力范圍為7.8~78 kN。試驗中,記錄荷載位移曲線,觀測試件表面變化,以探討其疲勞壽命。

3 試驗結果分析

3.1 滯回曲線

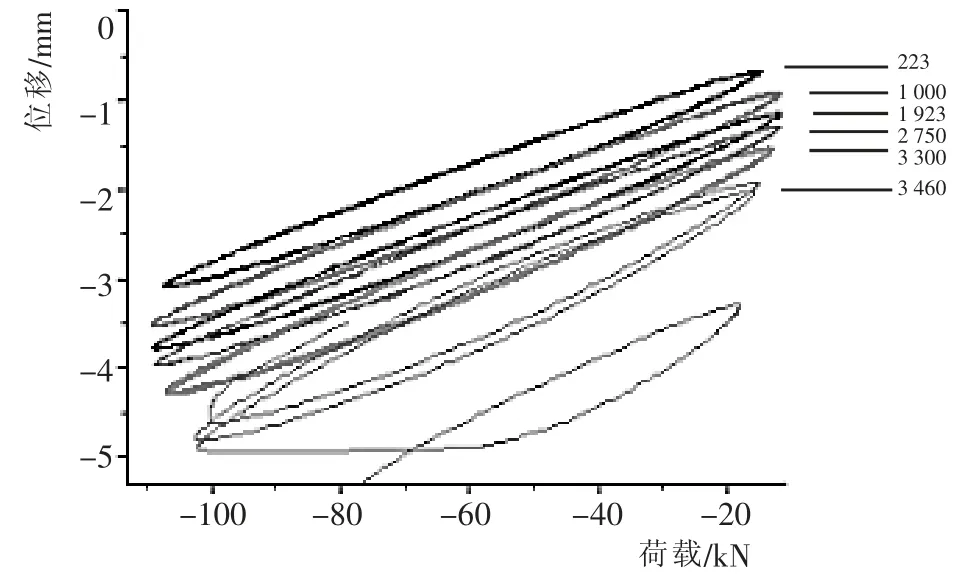

試件A2、A3、B3、B4的滯回曲線如圖5~圖8 所示。

從圖5~圖8 可以看出,對于同一個試件,每次循環得到的滯回曲線形狀相似。 在低載荷水平時,形狀較寬;在高載荷水平時,形狀較窄。 對于單個滯回環,在加載階段,曲線斜率不斷減小。 這表明,試件中產生了微裂紋,導致永久塑性變形。 隨著循環次數的增加,滯回曲線均呈現出向下“漂移”的趨勢,即位移越來越大。 這是由于當鋼板和齒被進一步壓擠時,材料中殘余塑性應變逐漸增加,內部損傷逐步累積造成的。 滯回曲線在壽命前期分布比較稀疏,隨著循環次數的增加,滯回曲線變得越來越密集。在壽命后期,滯回曲線又變得非常稀疏。造成這種現象的原因是初始缺陷較多,內部損傷積累較快,致使位移變化比較大。 隨著循環次數增加,內部缺陷和微裂紋的密度逐漸達到飽和, 開始穩定發展,所以滯回曲線比較密集;但在接近疲勞斷裂時,材料承載力下降,內部新的損傷急劇增加,所以滯回曲線比較稀疏。從滯回曲線圖還可以看出,同一個試件不同循環次數對應的滯回曲線傾斜程度基本相同。 這說明,在疲勞過程中,試件的剛度沒有明顯降低。

3.2 破壞過程和斷面

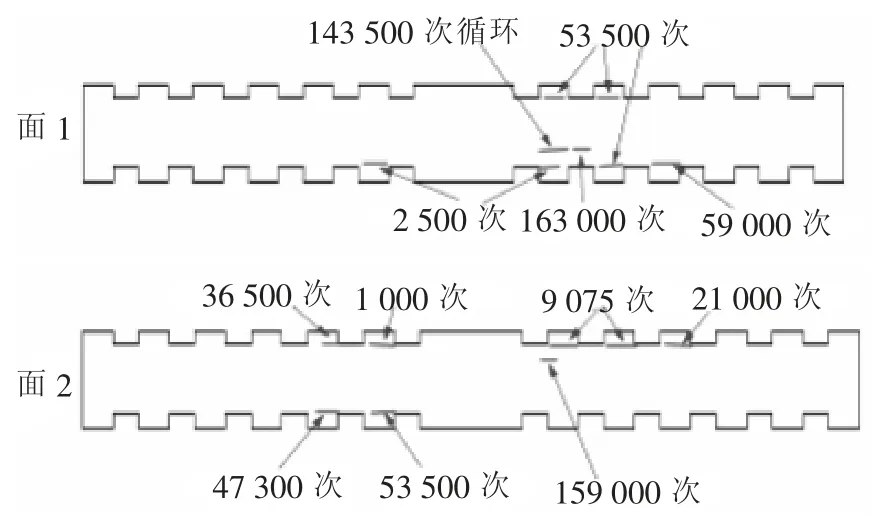

試驗中, 觀察試件兩側裂紋出現位置和疲勞循環次數, 并記錄疲勞破壞時斷面, 如圖9~圖16 所示。

圖5 試件A2 滯回曲線Fig.5 Hysteresis loop of specimen A2

圖6 試件A3 滯回曲線Fig.6 Hysteresis loop of specimen A3

圖7 試件B3 滯回曲線Fig.7 Hysteresis loop of specimen B3

圖8 試件B4 滯回曲線Fig.8 Hysteresis loop of specimen B4

圖9 A2 兩側裂紋隨循環次數出現次序Fig.9 Order of A2 crack on both sides with the number of cycles

圖10 A2 破壞斷面Fig.10 A2 destruction fracture

圖11 A3 裂紋與加載次數關系Fig.11 Relations of A3 crack and loading times

圖12 A3 裂紋隨循環次數變化Fig.12 Change of A3 crack by recycles

圖13 B3 裂紋隨循環次數變化Fig.13 Change of B3 crack by recycles

圖14 20 100 次疲勞破壞B3 斷面Fig.14 B3 fracture by 20 100 fatigue destruction

圖15 B4 裂紋隨循環次數變化Fig.15 Change of B4 crack by recycles

圖16 B4 斷面Fig.16 B4 fracture

由圖9~圖16 可知, 齒根處應力集中導致4 個試件的裂紋均是先出現在第一齒的剪切面,之后沿著45°角斜向擴展,但是并未貫穿,最終呈現拉伸疲勞破壞形式。 由此可見,多齒接頭的疲勞性能由復合材料板的拉伸疲勞性能控制,而不是由預緊力齒連接的剪切疲勞性能控制。

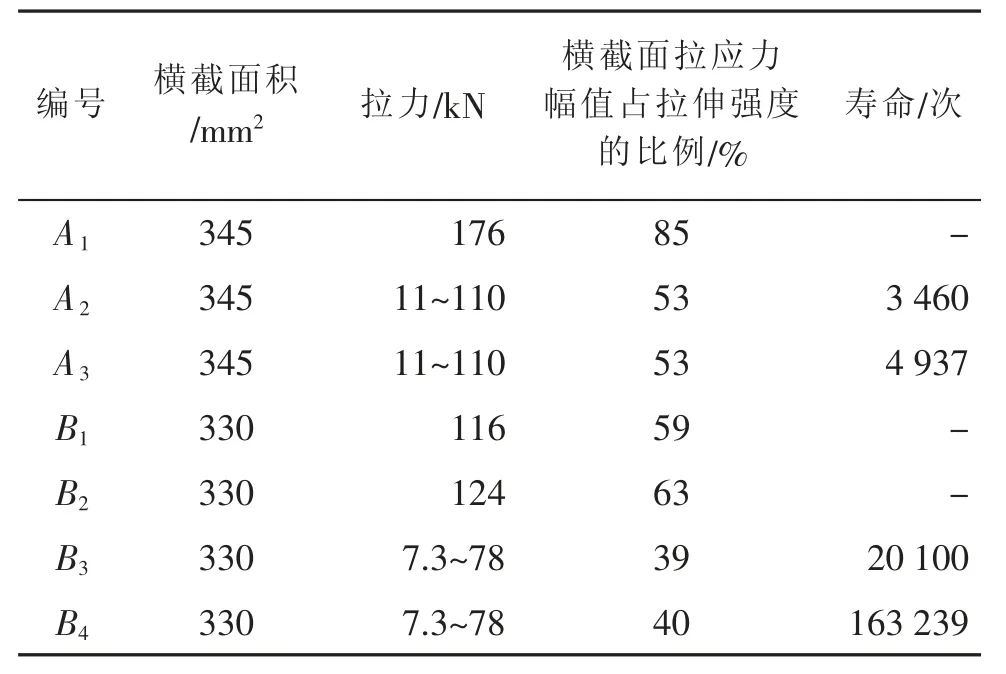

3.3 疲勞壽命

4 個多齒接頭疲勞壽命試驗結果如表2 所示。

表2 各試件疲勞壽命Tab.2 Fatigue life of specimen

疲勞試驗結果顯示, 在相同預緊力作用下,六齒平板預緊力接頭的疲勞壽命明顯小于相同荷載比的單齒平板接頭壽命[10]。 螺栓孔對復合材料預緊力齒連接接頭的疲勞影響顯著。 由于復合材料板開孔前期缺陷大,導致其疲勞性能與未開孔試件差一個數量級。

已知材料的拉伸強度為640 MPa, 在疲勞荷載作用下,最小橫截面處拉應力幅值與拉伸強度的比值和壽命如表3 所示。

表3 各試件疲勞壽命Tab.3 Fatigue life of specimen

由表3 可知,對于玻璃纖維復合材料,多齒接頭的疲勞荷載幅值可以達到接頭靜態承載力的40%~53%,疲勞壽命在3 460~21 萬次之間,集中于幾萬次,拉伸疲勞壽命較低。 因此,可以選擇靜態拉伸強度較高的材料,比如碳纖維復合材料,其拉伸強度在1 000 MPa 以上, 則可降低疲勞荷載幅值占靜強度的比例,大幅調高構件的拉伸疲勞壽命,以便發揮構件的剪切疲勞性能。

由此可見, 對于玻璃纖維復合材料多齒連接接頭而言,疲勞荷載幅值為65%靜態承載力時,不開孔試件的壽命大于20 000 次,可以滿足軍用橋梁等設計壽命小于20 000 次結構的要求。 而對于設計壽命要求較高的民用結構而言, 可采用靜態和疲勞性能更好的纖維增強樹脂基復合材料, 如碳纖維增強復合材料。

4 結語

綜上所述, 玻璃纖維復合材料多齒連接接頭的疲勞性能主要由玻璃纖維復合材料本身的拉伸疲勞性能決定,而非剪切疲勞性能決定。本文使用的玻璃纖維增強復合材料預緊力齒連接接頭可以滿足軍用橋梁等設計壽命小于20 000 次結構的要求,而對設計壽命要求較高的民用結構而言, 可以采用靜態和疲勞性能更好的纖維增強樹脂基復合材料, 如碳纖維復合材料。