基于workbench 平臺的渦旋壓縮機渦旋齒瞬態流固耦合分析

吳 臻,馮治國,蘇亞鋒,廖飛龍

(1.貴州大學機械工程學院,貴州 貴陽 550025;2.貴州省特色裝備及制造技術重點實驗室,貴州 貴陽 550025;3.貴州量子動力科技有限公司,貴州 貴安 550003)

1 引言

渦旋壓縮機工作過程中渦旋齒的受力變形受流場分布的影響極大,很多學者嘗試通過試驗的方式來得到渦旋壓縮機的內部流動情況及渦旋齒受力變形[1-3]。但是壓縮機封閉的工作腔、內部流場邊界的移動和小的間隙,使得任意曲軸轉角下內部流場信息的變化情況及渦旋齒的變形規律很難方便準確地得到,采用數值模擬方法獲得壓縮機工作過程中流場的分布與渦旋齒的受力變形已成為渦旋壓縮機熱點方向之一。文獻[4-6]建立了渦盤的數值模擬模型,把渦旋齒簡化為懸臂梁使用理想絕熱過程進行校核。文獻[7]將渦旋齒面的壓力載荷簡化為線性分布,對渦旋齒進行了受力分析。文獻[8]根據流場模擬的結果,在渦旋齒上將模擬得到的壓力分段施加,計算的準確性在一定程度上得到提高。由于渦旋壓縮機運轉過程中動盤位置不斷變化,在不同曲軸轉角處渦旋齒的所受的流體壓力是不同的。現有文獻中在渦旋齒面上加載壓力時都進行了較大的簡化,這些簡化加載方式均不能很好地與實際情況貼合。文獻[9-14]對速度式流體機械進行了流固耦合研究。

Ansys workbench 平臺是一個高度集成化的CAE 分析系統,其中包含流場,固體場,電磁場等多個分析模塊,在workbench 大環境下各個模塊之間能夠順利的進行數據交換。針對容積式的渦旋壓縮機渦旋齒上壓力載荷難以準確加載的問題,在workbench平臺下結合fluent、Transient Structure 以及cfd-post 三個模塊,首先在fluent 中對渦旋壓縮機內部流動進行模擬,得到任一曲軸轉角下流場邊界的壓力載荷分布,然后通過cfd-post 導出邊界壓力數據,在Transient Structure 中將流場邊界壓力加載到與之對應的渦旋齒面上,通過這樣的方式實現渦旋壓縮機渦旋齒的瞬態流固耦合,進而對渦旋齒進行受力變形分析,得到渦旋齒的變形與應力分布規律,該計算結果能更準確的反映渦旋齒受不斷變化的流場力的影響。

2 控制方程

渦旋壓縮機運行過程中內部流體滿足質量和動量守恒方程:

式中:τgτs—氣體與固體表面應力;n—分界面處公法線矢量;rgrs—氣體與固體邊界的位移。

3 流場分布與數據傳遞

3.1 物理模型

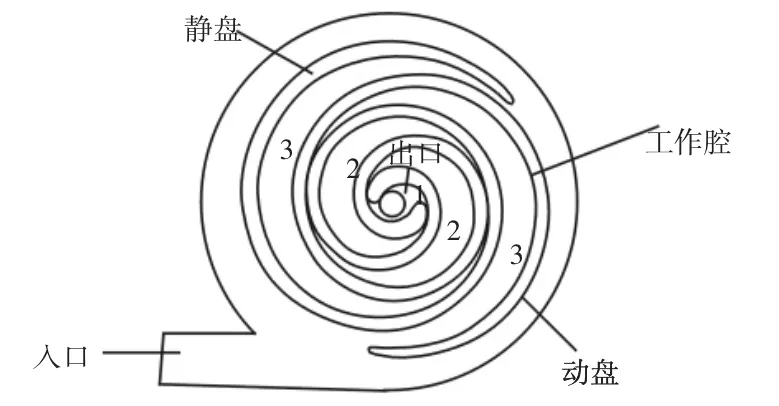

渦旋壓縮機是通過工作腔容積的變化來完成對氣體的壓縮的機械。渦旋壓縮機工作腔的軸向投影,如圖1 所示。

圖1 渦旋壓縮機工作腔Fig.1 Working Chamber of Scroll Compressor

當曲軸轉動帶動盤繞靜盤中心作公轉平動時,工作腔容積相應地縮小擴大,完成氣體的吸入、壓縮和排氣。氣體從入口進入經壓縮后由靜盤中心處的出口排出。

3.2 網格劃分

由于需要對渦旋齒進行流固耦合分析,現將渦旋齒與其所構成的流體域合在一起進行網格劃分,且使渦旋齒與流體分界面處網格節點一一對應以使流體域與固體域之間的數據傳遞順利進行。動盤繞中心作公轉平動,壓縮機流場的邊界是不斷變化的。流場邊界運動時,網格會發生變形,由于三角形相對于四邊形對于變形的適應性較好,為了防止網格變形中網格出現負體積,結合流場各部分在幾何上所具有的沿一方向掃掠成型的特點,以各部分端面面網格為三角形進行拉伸得到流場網格,網格數372034,節點數1188217,如圖2 所示。

圖2 網格劃分Fig.2 Mesh Generation

3.3 邊界條件與流固界面映射

所研究壓縮機的渦旋盤型線為圓漸開線,基本設計參數:基圓半徑2.6mm,漸開線起始角0.7rad,渦旋齒高20mm,齒厚3.5mm。渦旋壓縮機的邊界條件為入口壓力0.25MPa,出口壓力1.45MPa,轉速7200r/min。非定常流動,由于動盤是作旋轉平動,流動會產生渦流,湍流模型選取RNGk-ε 模型,相對于其他模型RNGk-ε 模型針對高雷諾數的湍流流動,能夠更好地識別不同尺度的湍流渦流。流動區域的動網格采用彈簧光順法與2.5D重構法相結合。

在進行流場分析時作為固體場的渦盤與流體域一同進入fluent,在fluent 中被劃分為固體域與流體域。同時將流體域與固體域在它們的分界面處進行耦合以實現流場數據到固體場的映射,為后續數據傳遞作準備。

3.4 流場分布

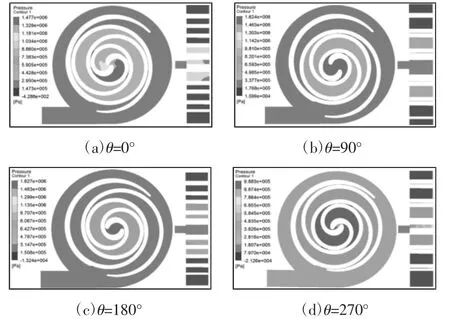

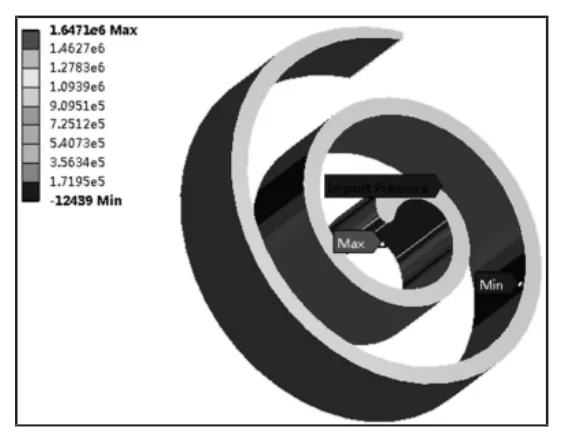

在workbench 平臺下的fluent 模塊中完成對流場的分析。主軸在不同時刻時壓縮機內的壓力場分布,如圖3 所示。

圖3 流場分布Fig.3 Flow Field Distribution

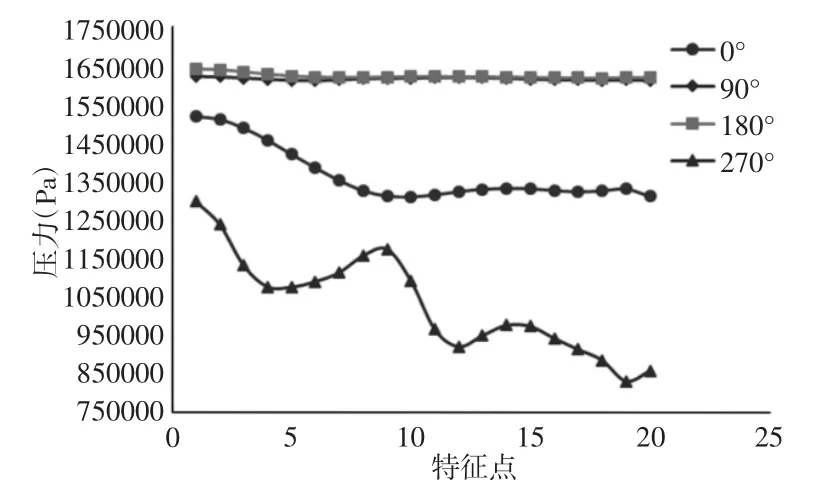

壓力分布整體呈中心對稱,各腔壓力在端面上分布基本均勻且越靠近渦旋中心,腔內壓力越高。在齒高方向取不同轉角時中心工作腔內的20 個特征點,其壓力值,如圖4 所示。

圖4 齒高方向壓力分布Fig.4 Pressure Distribution in Tooth Height Direction

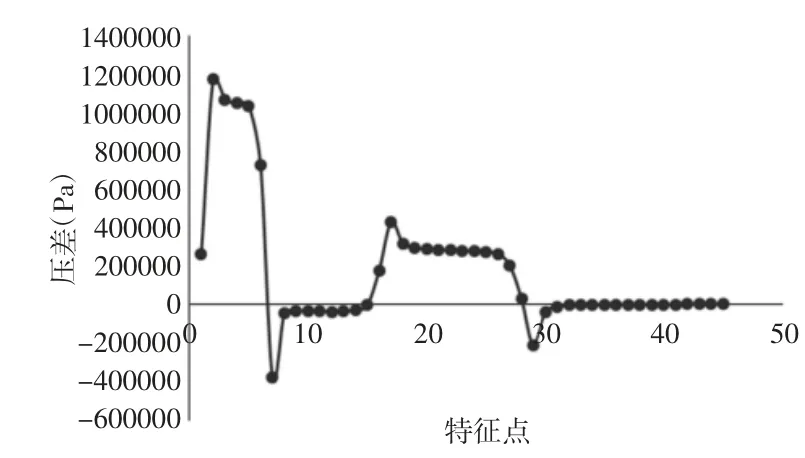

工作腔內壓力分布沿齒高方向不均勻,最大有32%的壓力變化,因而三維流場能更準確的反映流場的實際分布情況。渦旋齒的受力特性受壓力分布的影響,曲軸轉角90°時取動盤齒頂沿齒頭到齒尾內外側型線上的45 個特征點,提取各點壓力值并取內外兩側對應點之差,如圖5 所示。

圖5 齒頂內外側壓差Fig.5 Pressure Difference Between Inside and Outside of Tooth Top

從圖可看出齒頭附近壓差較大,齒尾壓差較小,由齒頭到齒尾壓差逐漸減小。

4 渦旋盤的有限元分析

4.1 流固界面數據傳遞

流固耦合中流體域與固體域的數據的傳遞是關鍵的一步,在fluent 中完成流場分析后通過cfd-post 將流動邊界壓力隨時間變化的數據導出到Transient Structure 模塊,通過插值運算映射到渦旋齒耦合面上,從而實現完整的數據交換。由于渦旋齒的壓力載荷來源于三維流場,使得渦旋齒所受氣體力隨著曲軸轉動與流場邊界壓力同步變化,更加貼近于實際情況。流固界面數據傳遞,如圖6 所示。

圖6 流固界面數據傳遞Fig.6 Fluid-Solid Interface Data Transfer

4.2 渦旋盤的約束條件

渦旋壓縮機工作運行中,動盤繞轉動中心做公轉平動其本身不會自轉,其約束為限制渦旋齒z軸方向的移動自由度與繞z軸轉動的自由度。

4.3 渦旋齒的受力變形

渦旋盤的材料為4030-T6 鋁材,基本參數:彈性模量7.90E+10 N/m^2,泊松比0.340,密度2.68E+03 kg/m^3。

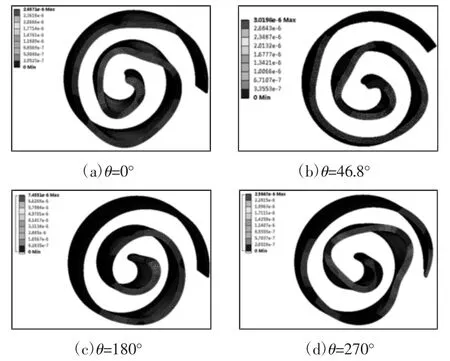

不同轉角下渦旋齒的應力與變形情況,如圖7、圖8 所示。隨著曲軸轉角的不同渦旋齒的變形形式、最大變形量、最大應力也不同。渦旋齒的變形主要發生在齒頭到壓縮腔一段,齒尾變形相對較小。渦旋齒的最大應力主要在齒頭根部以及壓縮腔一段的根部。

圖7 不同轉角下渦旋齒變形Fig.7 Deformation of Scroll Teeth at Different Angles of Rotation

圖8 不同轉角下渦旋齒應力Fig.8 Stress of Scroll Teeth at Different Angles of Rotation

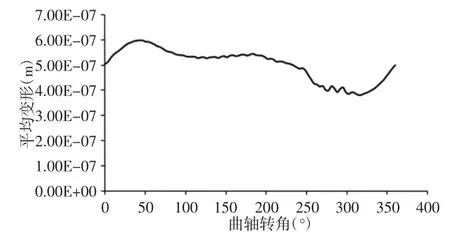

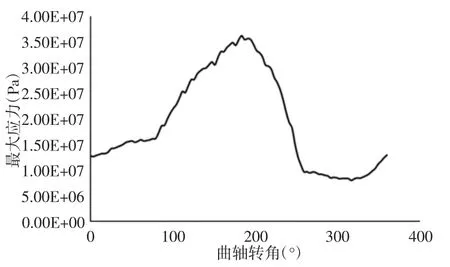

一個周期內渦旋齒的平均變形與平均應力的變化情況,如圖9、圖10 所示。

圖9 渦旋齒平均變形Fig.9 Average Deformation of Scroll Teeth

圖10 渦旋齒平均應力Fig.10 Average Stress of Scroll Teeth

可以發現渦旋齒的平均變形與應力均在曲軸轉角為46.8°時達到最大。其變形與應力云圖,如圖7(b)、圖8(b)所示。

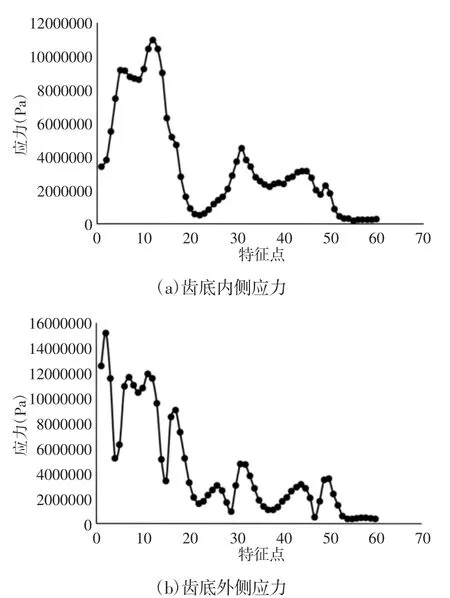

在渦盤齒根處由齒頭到齒尾的內外側輪廓上選取60 個特征點,得到應力從齒頭到齒尾方向上的分布規律,如圖11 所示。可以看出無論是內側還是外側應力變化都是靠近齒頭高,靠近齒尾低。內側最大應力值與最小應力值相差63 倍,而外側相差43倍。

圖11 渦旋齒底應力分布Fig.11 Stress Distribution at the Bottom of Scroll Teeth

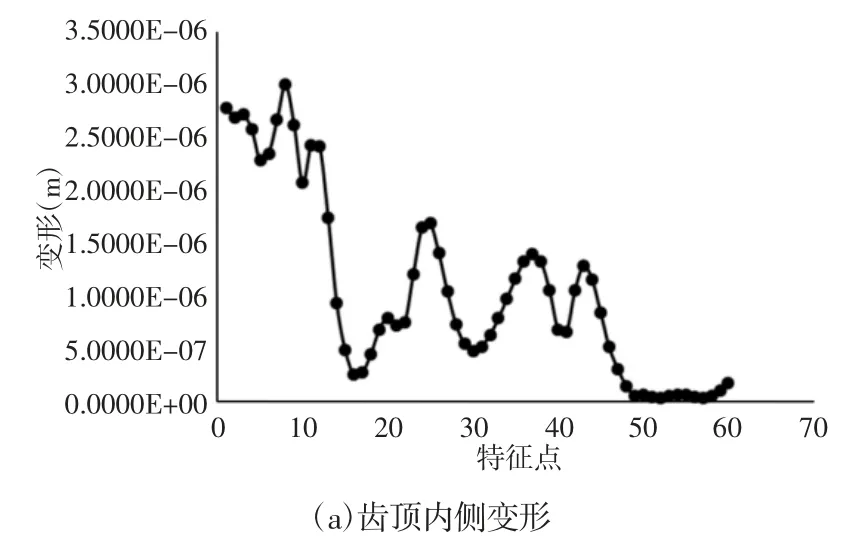

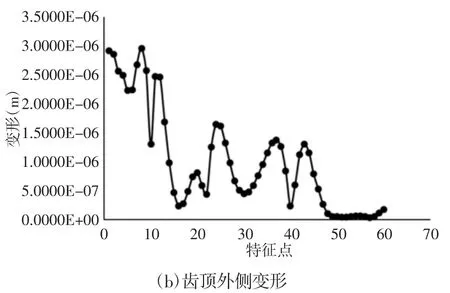

渦旋齒在內外兩側的壓力作用下發生變形。在渦盤齒頂內外側輪廓上取60 個特征點,得了其變形從齒頭到齒尾的分布曲線,如圖12 所示。

圖12 渦旋齒頂變形分布Fig.12 Distribution of Scroll Top Deformation

可以看出沿著渦旋型線的方向在渦旋型線展角175°和265°附近有3 處變形的峰值。渦齒兩側的壓力差使該段渦旋齒發生相對嚴重的變形。齒頂內側邊界中,最大與最小變形相差89 倍,而齒頂外側邊界中,其值相差74 倍。渦旋齒的最大應力與變形隨曲軸轉角的變化情況,如圖13、圖14 所示。在轉角為180°時,渦旋齒的最大變形與應力達到最大。渦旋齒在氣體壓力作用下的變形與應力云圖,如圖7(c)、圖8(c)所示。該狀態渦旋盤應力與變形分布很集中,應力主要集中在齒頭根部附近,變形主要集中在齒頭頂部附近,其余部分應力與變形相對較小。

圖13 渦旋齒最大應力分布Fig.13 Maximum Stress Distribution of Scroll Teeth

圖14 渦旋齒最大變形分布Fig.14 Distribution of Maximum Deformation of Scroll Teeth

渦盤分析的最大變形為7.45e-7m,所用動靜盤嚙合間隙為0.05mm,渦盤變形遠小于嚙合間隙,渦盤分析的最大應力為3.55e7Pa 遠小于渦盤材料4032-T6 的強度極限3.15e8Pa。故渦旋壓縮機的渦旋齒在該氣體載荷作用下能夠正常工作。

5 結果對比

文獻[4-6、8]中針對渦旋壓縮機的渦旋齒進行了受力變形分析,其最大應力與最大變形均出現在渦旋齒齒頭處,與分析結果相符,由于渦盤材料以及邊界條件的差異其具體的最大應力值與最小應力值不同。使用瞬態流固耦合的計算方法,更能充分反映變化的流場對渦旋齒受力的影響,模擬結果與實際情況更加貼近。

6 結論

(1)基于workbench 平臺提出了一種瞬態流固耦合的模擬方法,該方法對于渦盤表面的壓力施加最接近于實際情況,對于任意曲軸轉角時渦旋齒的受力變形分布均可得到。渦旋齒的最大應力和變形均發生在渦旋齒頭部。該方法不但適用于渦旋壓縮機,也適用于其他容積式壓縮機。(2)渦旋壓縮機的三維壓力場分布,壓力分布整體呈中心對稱,各腔壓力分布在端面上基本均勻且越靠近渦旋中心,腔內壓力越高。在齒高方向壓力分布不均勻,最大有32%的壓力差異。結果表明90°時動盤齒頂內外側型由齒頭到齒尾壓差壓差逐漸減小。(3)得到了渦旋齒的受力和變形規律,渦旋齒在壓差的作用下其應力和變形由齒頭部到尾部逐漸減小。各轉角下渦旋齒的最大應力發生在齒根處,而最大變形發生在齒頂。