液壓啟閉機-閘門系統流固耦合振動仿真分析

姚懷智 劉 放

西南交通大學機械工程學院 成都 610031

0 引言

在水電站進行排水或發電作業時,必須使用啟閉機啟閉閘門,而液壓啟閉機因其伸縮行程長,啟閉力大,便于機電控制,在大型水電站應用廣泛,是水電站閘門啟閉的關鍵設備。其結構安全性、機構靈活性和系統穩定性等工作可靠性指標是實現閘門啟閉的決定因素。

液壓啟閉機在實際運行中,會出現不明原因的間斷振動,并伴隨著噪聲。振動的發生會使機器更容易疲勞,減少機器的使用壽命。因此,對液壓啟閉機振動機理進行研究,提出有效地減少振動的措施及方案,提高啟閉設備的可靠性是十分必要的。

在以往的研究中,寧辰校等[1]定性的分析引起液壓啟閉機振動的原因,提出其振動來源來自機械系統與液壓系統。崔柏昱等[2]指出液壓缸是振動的來源。王朝平等[3]發現活塞桿的粗糙度偏小,機械所在地長期高溫,且液壓油的粘度偏低,液壓缸活塞桿表面無法形成油膜而導致干摩擦會引起振動;李桑軍等[4-6]指出了結構與流體的耦合作用對結構的動態特性有顯著影響,高振海等[7]對大跨度上涌式弧形鋼閘門及其液壓啟閉機的流激振動進行了研究,指出了啟閉活塞桿對閘門振動有一定的抑制作用。前人在研究時,通過工程實際經驗定性分析了液壓振動的來源,流固耦合分析提高分析的準確性,為后人指引了方向,本文以某水電站實際液壓啟閉機-閘門系統為原型,建立其三維模型,定量分析在液壓脈動作用和水流沖擊疊加作用下,仿真實際開閉閘門工況,考慮水流與弧形閘門的流固耦合作用,采用Ansys軟件計算分析閘門開啟過程振動規律,為抑制液壓啟閉機-閘門系統振動提出相應的措施。

1 液壓啟閉機-閘門系統動力學建模

本文建模、計算和分析所采用的液壓啟閉機-閘門系統來自某水利工程,液壓啟閉機-閘門系統主要由液壓缸總成、支座總成、閘門總成等組成。其中,液壓缸下支座與支鉸固定座固定在壩體上,閘門可以在固定滑道上做圓弧運動。

該工程校核洪水位海拔608 m,啟閉機最大啟閉力4 000 kN,額定流量89 L/min,液壓缸工作行程為11.327 m,最大運行速度為0.7 m/s,弧形閘門半徑14 m,閘門所用鋼材為Q345B,密度為7 850 kg/m3,彈性模量為2.06×1011MPa,泊松比為0.3。

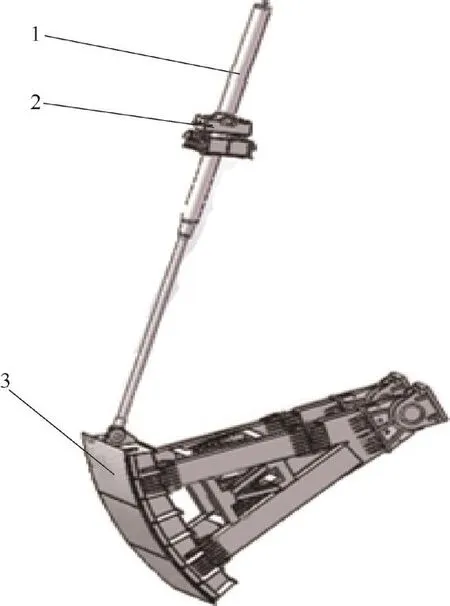

對液壓啟閉機進行振動仿真分析,如圖1所示,首先使用Solidworks對液壓啟閉機進行三維建模。

圖1 啟閉機-閘門系統三維圖

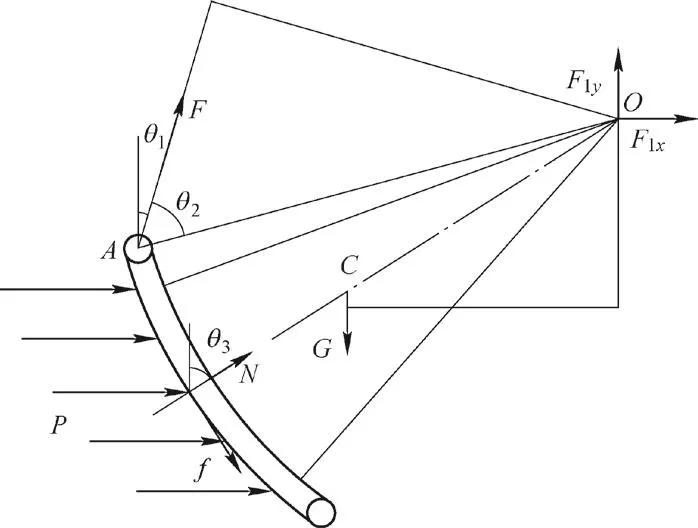

對啟閉機進行振動分析,要充分對啟閉機系統進行動力學分析,弧形閘門是連接液壓缸與閘門總成的部件,且與外部受力聯系最為緊密,如水流壓力。液壓缸活塞桿拉力直接作用在閘門面板上。因此,選取弧形閘門進行力學分析,閘門受力分析如圖2所示。

圖2 閘門受力分析

以閘門為研究對象,建立力學方程

式中:f為摩檫力,F為活塞桿拉力,G為閘門總成質量,P為水的壓力,N為對閘門總成支反力,F1x、F1y為支反力,C為閘門總成質心,r為弧形閘門最大半徑,θ1、θ2、θ3、P是關于時間的函數。

此力學問題為超靜定問題,且系統狀態一直在變化,可利用Ansys快速進行此類問題的動力學分析。

2 流固耦合振動仿真分析

2.1 流固耦合動力學建模

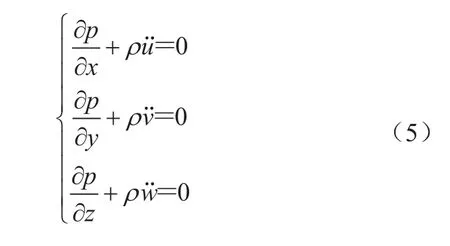

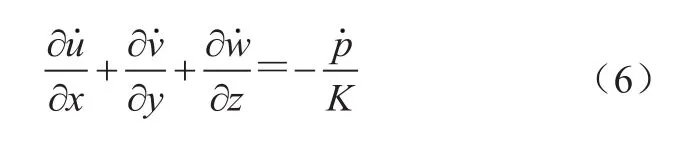

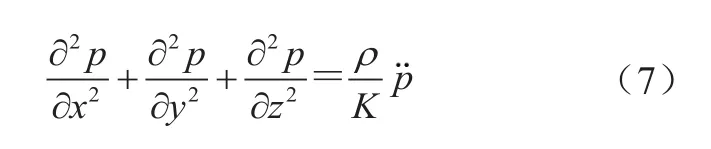

設流體為理想流體,由流體動力平衡方程,列出方程為

式中:p為流體動壓力,u、v、w為水質點沿x、y、z方向的位移分量,ρ為流體的密度。

流體連續條件為

式中:K為流體壓縮模量。

將式(6)帶入式(5)得

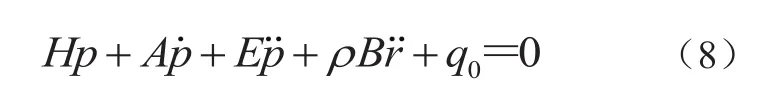

在三維狀態下,求解滿足各種邊界條件下的上述微分方程是十分困難的,用Galerkin離散化,得到流體的運動方程式為[8]

其中

式中:N為形狀函數矢量,Ω為流體域體積,ρ為壓力矢量,C為流體壓縮波速度,Sr為無限遠邊界處的表面積,SF為自由表面處的表面積,SI為流固交界處的表面積,Λ為坐標變換矩陣,r為位移矢量,qo為輸入激勵矢量。

由固體結構運動方程

式中:r為位移矢量,Ms為結構質量矩陣,Cs為結構阻尼矩陣,Ks為結構的剛度矩陣,B為系數矩陣,p為壓力矢量,f0為其他外界激勵矢量。

對結構瞬態響應進行時域計算,將耦合流體運動方程式(8)與結構運動方程式(9)歸并為0

由此時域積分計算最后得到結果。

2.2 啟閉機-閘門系統流固耦合瞬態動力學分析

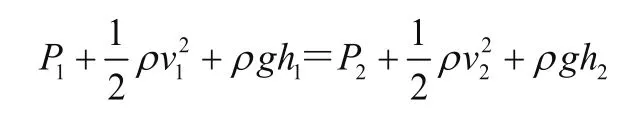

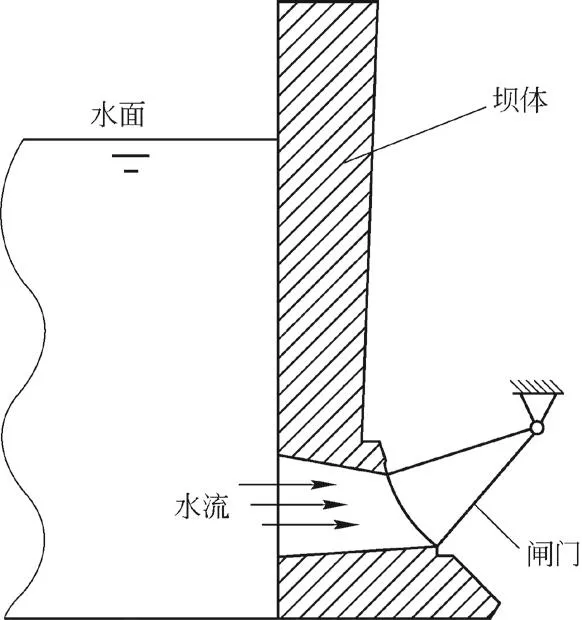

閘門在開啟狀態下,水流會從孔口泄出,并以一定的速度沖擊閘門,這是引起系統振動的重要因數。本文以流固耦合與伯努利方程為理論基礎,分析閘門在正常蓄水高度下,閘門不同開度條件下水壓與流速的關系。壩體截面示意圖如圖3所示。

在不考慮水頭損失的情況下,根據伯努利方程

該水利工程正常蓄水高度下,水平面高度為600 m,閘門底部距離水平面為99.5 m,孔口高度6.7 m。計算得到不同開度條件下,閘門口的水流速度。

圖3 壩體截面圖

本文主要對啟閉機閘門開啟1/10~9/10的狀態進行瞬時動力學分析。將上述計算得到的水流速度與壓力作為Fluent中水域進出口水流的初始條件,水流與閘門的交界面為邊界條件,計算水流沖擊閘門的動態效應,閘門開度為1/10時,流域內水流速度分析結果如圖4所示。該開口尺寸下的流固交界面上水流速度越靠近閘門出口速度越大,閘門出口速度最大可達65.8 m/s。

圖4 水域速度分析結果

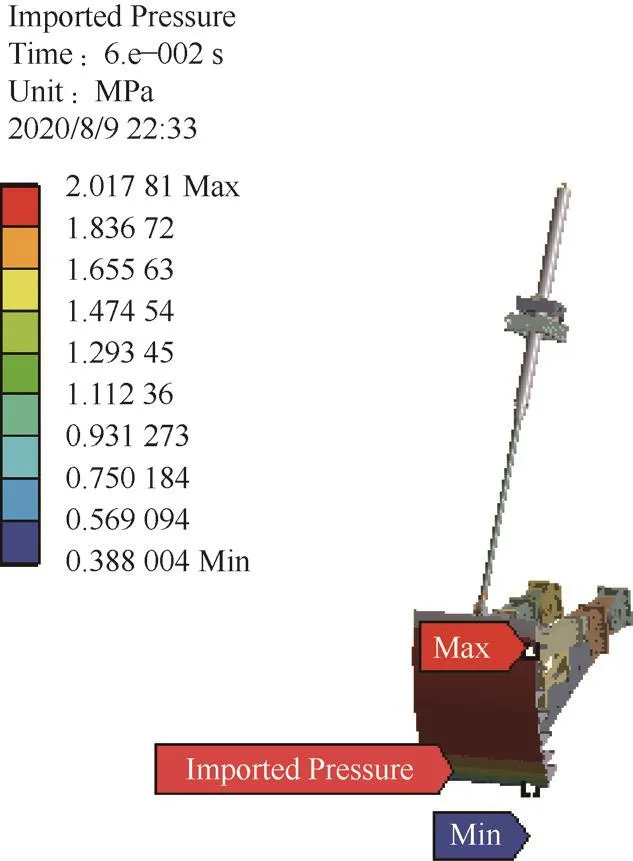

將流體計算交界面上的壓力作為載荷施加到瞬態動力學結構分析模塊中閘門與水流的交界面上,實現流固耦合瞬態動力學分析,加載壓力到圖5所示耦合面,此狀態下流固耦合面最大加載壓力達到2 MPa。

圖5 流固耦合壓力加載

啟閉機液壓系統的脈動是引起整個系統振動的主要因素,通過實測數據,啟閉機閘門在開啟過程中,液壓缸有桿腔與無桿腔的壓力脈動呈正弦曲線,有桿腔平均壓力為10.9 MPa,頻率為180 Hz,波動幅值為0.5 MPa,無桿腔平均壓力為1.17 MPa,頻率為180 Hz,波動幅值為0.03 MPa,則有桿腔諧波激勵為P(t)=10.9+0.5 sin(1 131t),無桿腔諧波激勵為P(t)=1.17+0.03sin(1 131t)。

在水流動態效應和液壓脈動作用下,計算啟閉機—閘門系統在液壓脈動10個周期內總體位移-時間響應,瞬態動力學分析結果匯總如圖6所示。

圖6 開門過程位移-時間響應曲線

從流固耦合瞬態動力學的分析結果分析,在水流沖擊和液壓缸脈動壓力的聯合作用下,在閘門開始打開的時間段,閘門的振動位移最大,振動趨勢也最明顯,在開度為10%時,系統最大位移達到37 mm,在開度為90%時,最大位移只有5 mm,總體下降了86%。從理論分析來看,打開閘門的初始階段,閘門口水流沖擊速度最快,閘門受水流沖擊的面積最大,閘門所受外力越大,振動響應越明顯。由此看出,閘門由閉到開的初始階段是系統最不穩定的時候,這與系統狀態的突然變化是直接相關的。在上升途中,閘門受力面積逐漸減少,系統的整體振動響應也相應減小。

在液壓啟閉機開度為10%的基礎上,研究液壓脈動幅值對于系統振動的影響,在水流動態效應下,改變液壓缸脈動壓力幅值,將測得幅值,幅值減少1/2,與零幅值結果對比如圖7所示。

由圖7可知,液壓脈動幅值越大,系統振動越劇烈,幅值減少50%,最大位移響應從37.4 mm下降到32.6 mm,減少了13%;在極限狀態下,即不加液壓脈動幅值,位移響應趨于恒定值,說明通過減小液壓脈動幅值是減小系統振動的有效措施。

3 結語

分析啟閉機振動時,采用了三維建模與有限元分析的方法,研究了在閘門不同開度下,閘門受水流沖擊與液壓泵液壓脈動沖擊下,液壓啟閉機的動態響應。根據流固耦合瞬態動力學的分析,得出結論:

1)液壓啟閉機-閘門系統在開啟前后是響應最為劇烈的時刻,也是系統最易發生振動最劇烈的時刻,這與系統狀態的突然變化是直接相關的。對于此種因素引起系統的響應過大,可以通過減慢啟門速度,增加系統的反應時間來減小振動。

2)液壓系統的脈動對于系統振動也有顯著影響,在液壓系統中增加主動濾波器,可有效減少諧波液壓脈動幅值,進而抑制整體系統振動。