場地編碼在造船企業中的應用及堆場使用率分析

劉海石,金宇恒

(上海外高橋造船有限公司,上海 200137)

生產場地編碼是生產場地資源管理的一部分,統一編碼編制標準可以提升生產管理效率。依據統一編碼規則對主要生產區域進行編碼,可以使場地具有獨立性、整體性、層次性。船舶企業的生產制造場地多指除消防安全、人員辦公、生活區等與生產制造無直接關系以外的區域[1]。規范編碼后,可以實現快速地、精確地物流管理,并對后續生產場地信息化管理打下堅實基礎。

依據上海外高橋造船海洋工程有限公司生產場地實際特性,參考外高橋造船的成熟應用的編碼規則,自南向北,由西向東。采用較少位數進行編碼,對各部門生產工位精確定位。

1 編碼構成

場地編碼由數字、字母混合編制,分為一級代碼、二級代碼、三級代碼、工位代碼和部門代碼共5級代碼。

1)一級代碼。由數字或字母組成,指公司生產大區域。其中包括外場、平臺(P),道路(經向J、緯向W),碼頭(Q)和內場(數字)共6種大區域。內場一級代碼以公司實際生產車間經緯位置確定。

2)二級代碼。由數字組成,指公司生產中區域。在一級代碼“大區域”的基礎上,相同使用功能的區域為同一數字,并以生產場地的經緯位置排序編制。

3)三級代碼。由數字組成,指公司生產小區域。在二級代碼“中區域”的基礎上,相同使用功能的跨間或地塊為同一數字,并以生產場地的經緯位置排序編制。

4)工位代碼。由數字組成,指公司生產使用工位。在三級代碼“小區域”的基礎上,為每個小區域編制獨立的,由數字01~99組成的工位編碼,原則上以實際生產工位順序編制。

5)部門代碼。由數字組成,指公司各生產相關的部門。其中包括公用(0)、制造部(1)、模塊部(2)、涂裝部(3)、總裝部(4)、配套部(5)、生產保障部(6),以及品質精度部(7),共7個部門和1個公用。

例一:132011。

一號大區域-第三號中區域-第二個跨間-第一個工位-使用部門制造部(通常省略)。

例二:P72013。

外場-第七號中區域-第二個地塊-第一個工位-使用部門涂裝部(通常省略)。

2 編碼應用

2.1 編碼信息化使用

將編制完成的生產場地編碼錄入SEM系統,實現分段物流管理信息化、生產場地編碼模塊化。

分段物流看板以及場地看板管理系統的建立,是為了滿足公司對分段和場地進行精細管理的需求,以SEM系統為平臺,集中應用無線網絡技術、電子地圖技術對分段移動指令實時進行管理,同時對公司范圍內的分段移動進行實時跟蹤和圖形化的看板顯示,對相關場地利用情況、產品位置及移動情況、具體操作的責任部門和責任人進行跟蹤,監督和檢查。

6位編碼編制完成后,將編碼錄入SEM系統內并進行進一步工位數據完善,補充工位使用功能信息使之模塊化。通過SEM系統管理人員可以做到對生產場地的集中管控,直觀查看生產場地胎位、堆場、物資堆放等場地信息,對計劃編排人員、資源管理人員的工作效率有著一定的提升作用。公司管理層人員可以通過系統編碼模塊化更加清晰的了解當前公司生產場地情況,增加對生產飽和度的把握,見圖1。

圖1 SEM系統內生產場地實際分段擺放情況

2.2 編碼網格化使用

網格化管理是根據管理需要,在作業區進行進一步細化的管理形式。是生產部門“細化部門管理、統籌外包管理、強化班組管理”的有效途徑,也是專業部門推進“業務標準化、管理規范化、信息集成化”的重要抓手。

2.2.1 生產責任網格化

以外高橋海工為例,主要生產部門分為制造部、模塊部、涂裝部和總裝部,各個部門的主要生產指責、主要生產場地各不相同。場地編碼編制完成后,各生產部門生產區域以網格的形式被劃分,見圖2。

圖2 生產場地網格劃分

每個網格區域為獨立作業區,配備以主持作業長為網格責任人的不同生產職責的生產區域。在作業區下,可劃分為以班長為網格責任人的不同生產職責的生產區域。在“班”的生產網格下,可以將工位劃分給個人或小組,每個人或每個小組對自己的工位網格負責。

網格責任劃分完畢后,可以建立網格責任數據統計表,在進一步明確網格責任人的同時還可以做到保存數據的作用。

2.2.2 網格化管理

生產場地編碼可以應用到生產場地5 s目視化管理,作為區域網格管理的基礎材料,同時可以對網格區域安全、網格區域質量、計劃完成率、產出等進行管理。

每個生產工位都有各自確定的生產場地編碼,見圖3。

圖3 場地網格化CAD示意

可以建立生產場地工位使用情況數據統計表,以主要生產節點為主,其他為輔。通過生產部門反饋、實際生產現場巡查定期更新數據表,表內數據可包含:工位分段(總段)擺放情況、分段(總段)報驗狀態、分段(總段)沖砂狀態、分段(總段)涂裝狀態、分段(總段)回廠狀態等。此表建立完成后,可以從表內直接查詢不同工位的實際使用情況。

生產場地責任網格化后,建立網格責任評分機制,對網格內安全、5 s、計劃完成率、產出等作為數據基礎,對網格責任人、責任部門進行周度、月度、年度的考核。

3 分段堆場使用率計算

因船舶行業的生產特殊性,堆場作為企業生產過程中的重要資源之一,合理的堆場使用不僅能夠降低各類物流過程的運轉成本,還能提高分段運轉效率[2]。根據目前公司生產場地的實際使用情況,結合數學計算對分段堆場使用率進行測算分析。

3.1 堆場使用率測算

3.1.1 測算規則建立

根據公司劃分給各生產部門的生產場地工位數量,得到生產場地理論工位數量N。

根據公司劃分給各生產部門的生產場地,得到生產場地區域總面積(包含中間通道、安全通道等)S。

根據實際堆場分段擺放數量,得到生產場地區域每日實際堆場分段擺放數量Ni。

根據實際分段使用堆場面積,得到生產場地區域每日實際堆場使用面積Si。

實際使用面積擺放分段數量與理論區域面積擺放分段數量之比形成堆場使用率,并與理論堆場使用率進行對比,分析總結每日生產場地堆場使用率的變化原因。

由上述數據計算得出堆場使用率Xi。

Xi=SiNi/SNi=1,2,…,n

(1)

注:堆場使用率為不同區域獨立計算,默認每個理論工位可擺放分段數量為1個。

3.1.2 模擬測算

根據實際生產場地使用情況得到每日堆場擺放分段數量Ni以及所占堆場面積Si,由式(1)計算得出每日堆場使用率Xi,累計一定數據后計算得出平均堆場使用率E。

E=∑Xi/n

(2)

(i=1,2,…,n;n為堆場使用率累計數)

理論生產場地堆場使用率X0:標準工位占用面積與場地區域總面積之比,即

X0=S0/S

(3)

式中:X0為理論生產場地堆場使用率;S0為生產場地區域標準工位占用面積。

注:堆場使用率為不同場地獨立計算,默認每個理論工位可擺放分段數量為1個。

3.1.3 結論分析

將每日平均堆場使用率與理論堆場使用率進行對比。

若0<(X0-E)<15%,則此階段生產場地堆場使用情況較好,各生產工序相對穩定,可穩步提升工序負荷、提高各工序的生產速度,避免造成各工序等工現象的發生;

若15%<(X0-E),則此階段生產場地堆場負荷較低,需提升工序負荷、提高各工序的生產速度,否則會導致公司各生產資源的浪費,不利于公司產能提升;

若-10%<(X0-E)<0,則此階段生產場地堆場負荷較高,可適當的降低工序負荷以及各工序的生產速度,避免造成生產場地擁堵的現象發生;

若(X0-E)<-10%,則此階段生產場地堆場負荷極高,需減少工序負荷、降低各工序的生產速度,否則會導致生產場地擁堵現象的出現,不利于公司生產的進行。

3.2 具體案例

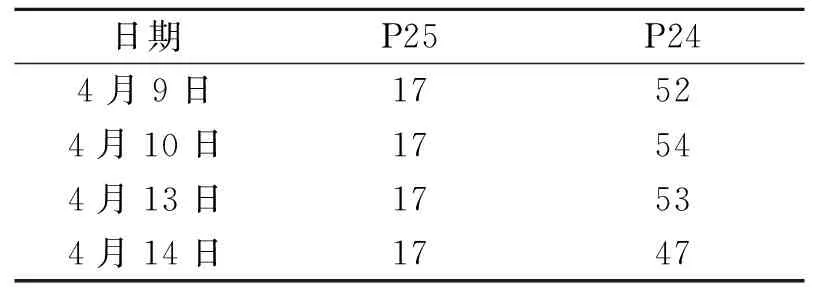

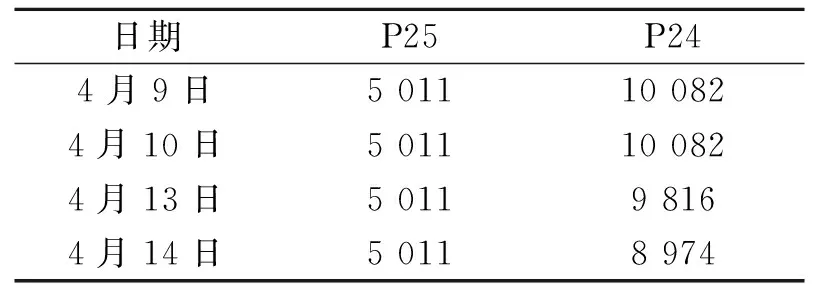

以外高橋海工分段堆場(P24)、上建舾裝堆場(P25)為例,收集整理2020年4月內4 d數據,見表1~4。

表1 每日各場地分段堆放數量 只

表2 每日各場地分段使用面積 m2

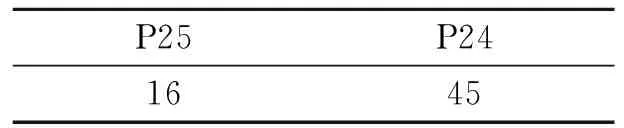

經式(1)計算,得到P25場地每日堆場使用率分別為

X1=17×5 011/16×9 000=59.16%;

X2=17×5 011/16×9 000=59.16%;

X3=17×5 011/16×9 000=59.16%;

X4=17×5 011/16×9 000=59.16%。

得到P24場地每日堆場使用率為

X1=52×10 082/45×23 500=49.58%;

X2=54×10 082/45×23 500=51.48%;

X3=53×9 816/45×23 500=49.2%;

X4=47×8 974/45×23 500=39.88%。

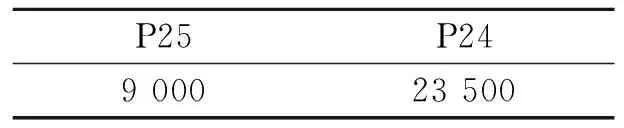

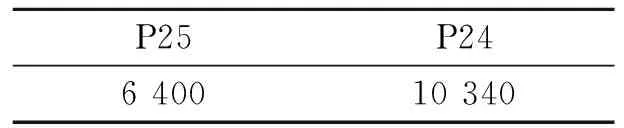

表3 生產場地區域面積 m2

表4 理論堆場工位數量 只

經公式(2)計算得出P25、P24平均每日堆場使用率為

P25:E=∑X4/4=59.16%;

P24:E=∑X4/4=47.53%。

經公式(3)計算得出P25、P24理論堆場使用率為

P25:X0=6 400/9 000=71.11%;

P24:X0=10 340/23 500=44%。

理論堆場工位使用面積見表5。

表5 理論堆場工位使用面積 m2

3.3 結果

1)分析P25場地堆場使用率。

0<(X0-E)<15%,所以此階段P25場地生產負荷較低,存在較多空余場地,生產部門應適當增加工序負荷、提高各工序生產速度,避免造成場地資源的浪費。

2)分析P24場地堆場使用率。

-10%<(X0-E)<0,所以此階段P24場地堆場負荷較高,生產場地稍顯擁擠,生產部門應適當減少工序負荷、降低各工序生產速度,避免造成場地擁堵的現象發生。

4 結論

1)編碼規則具有明顯的層次關系、主次關系、順序關系,編碼位數統一為6位(部門代碼通常省略),即使生產場地使用功能發生變化,此編碼改動幅度相對較小,有效減少生產管理人員因場地使用功能發生改變而重新編碼的工作時間。

2)場地編碼的優化改進后,在試運行的階段時間內,證明優化后的編碼更加合理,且更具有適用性。

3)所提出的堆場使用率測算方法,可以為公司場地布局提供基礎數據。