風筒類設(shè)備的吊裝技術(shù)

時昊琰 陳光照

中國化學工程第十一建設(shè)有限公司內(nèi)蒙分公司 河南開封475002

1 工程概況

河南義馬氣化廠產(chǎn)品結(jié)構(gòu)調(diào)整項目硝酸裝置位于硝銨裝置的北邊,生產(chǎn)規(guī)模10 萬t/ a,占地面積(平面)54m×40m,設(shè)備布置于EL0.000 和EL8.00 平面上。

硝酸裝置的風筒總長度為70m,采用現(xiàn)場組焊,整體吊裝。其尺寸為φ1205mm×70000mm×5mm ,筒體總重量12600kg;風筒上有23 個加強圈,總重332kg;風筒通過抱環(huán)和拉桿與吸收塔相連,拉桿共12個,抱環(huán)數(shù)量共6 個,總重1353kg。風筒吊裝總重量為14.3t。

根據(jù)設(shè)備長度、重量及現(xiàn)場場地情況,主吊車采用500t 履帶吊(吊裝吸收塔時用500t 履帶吊,吸收塔吊裝完成后吊風筒,可以節(jié)省費用),設(shè)3 個吊點,另有50t 汽車吊溜尾協(xié)助吊裝。

2 吊裝工藝原理

綜合考慮設(shè)備自重、設(shè)備平面布置及場地情況,決定采用吊車抬吊法吊裝工藝,吊裝步驟如下:

(1)主吊車:1 臺利勃海爾LR1500 型履帶吊提升臥置設(shè)備上部;

(2)輔助吊車:1 臺50t 汽車吊抬送設(shè)備下部, 吊點選擇在離設(shè)備底部13m 處;

(3)吊車工況:臂長90m,工作半徑16m,額定起重量96t,吊車負荷率=15/ 96=15.6%。

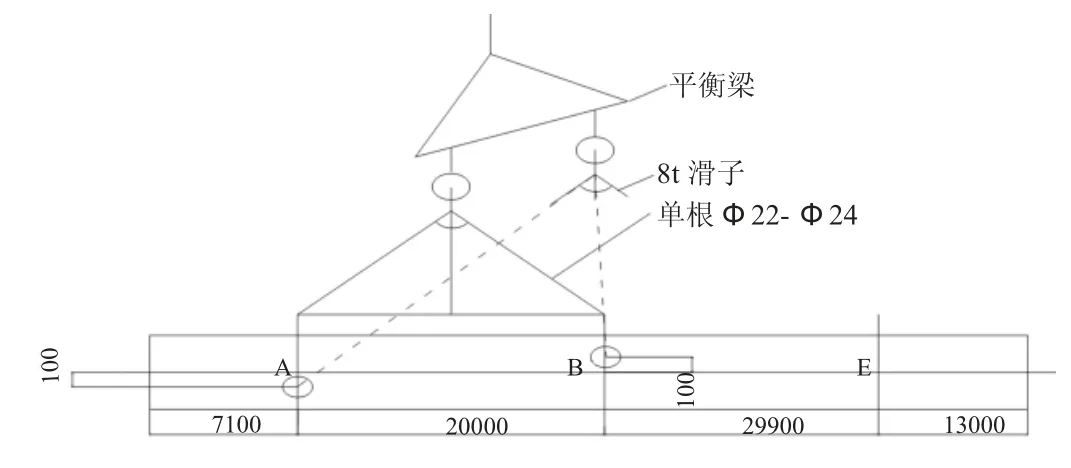

風筒起吊狀態(tài)及吊裝平面布置圖分別見圖1 和圖2。

圖1 風筒起吊狀態(tài)

圖2 吊裝平面布置圖

3 吊點的確定

(1)考慮風筒為細長薄壁構(gòu)件,防止吊裝時工件撓度過大;

(2)風筒上裝有加強圈,以防止焊接吊耳時破壞原有結(jié)構(gòu)。

吊點位置如圖3 所示。

圖3 A、B為主吊車吊點位置,E為溜尾吊點位置

由于風筒設(shè)備長、細,且壁薄易彎曲,穩(wěn)定的許用應(yīng)力較低,故選用多支點吊裝。主吊車用兩個吊點A、B,溜尾吊車選用一個吊點E。A 吊點設(shè)立在離頂部7100mm 處,在頂部第一個抱卡(離頂7400mm)的上部, 吊耳為長130mm,Φ194 無縫鋼管;B 吊點設(shè)立在離第一個吊點A 的20m 處,吊耳為長210mm 的Φ194 無縫鋼管;E 吊點選擇在距底部13m 處。另外,主吊車應(yīng)采用上下二組吊耳,故不應(yīng)在同一直線上。這樣,風筒吊裝時,下繩扣不會碰上吊耳,設(shè)備易直立。各股繩扣可以帶一根麻繩以利脫出繩扣。

4 吊耳加強板設(shè)計

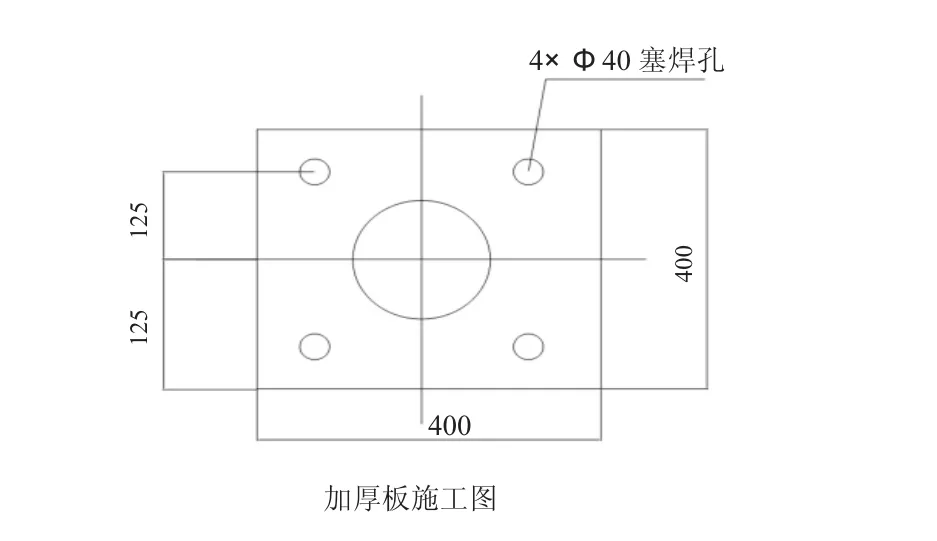

根據(jù)吊裝荷載、設(shè)備直徑,參照HG/ T21574- 2008,選用2 個對稱的DN180,墊板厚度為16mm 的軸式吊耳,標記如下:HG/ T21574 - 2008,吊耳AXA- 180- 16,其額定吊重為25t。根據(jù)規(guī)范要求,此風筒壁厚為5mm,按照HG/ T21574- 2008 要求,對吊點處設(shè)備筒體增厚。在焊接吊耳處的筒體上焊接增厚鋼板,增厚鋼板由兩片組成;材質(zhì)S32168,鋼板規(guī)格為400mm×400mm×16mm。為了增強增厚鋼板與設(shè)備筒體的焊接強度,適當在鋼板上開圓孔(4 個Φ50mm塞焊孔),加厚鋼板的尺寸見圖4。

圖4 吊耳加厚鋼板的尺寸設(shè)計圖

增厚鋼板與筒體焊接時,增厚板中心位置應(yīng)位于風筒軸線上。要求此鋼板的橫向軸線與兩吊耳軸線重合,增厚板與筒體曲面應(yīng)緊密貼合,間隙不大于1mm。環(huán)向焊道及塞焊孔焊道均滿焊,焊角高度不小于筒體厚度。筒體增厚以后,再在加厚段焊接吊耳。

溜尾吊車不設(shè)吊耳,采用捆綁式,脫鉤較方便。因設(shè)備較輕,用50t 汽車吊即可。

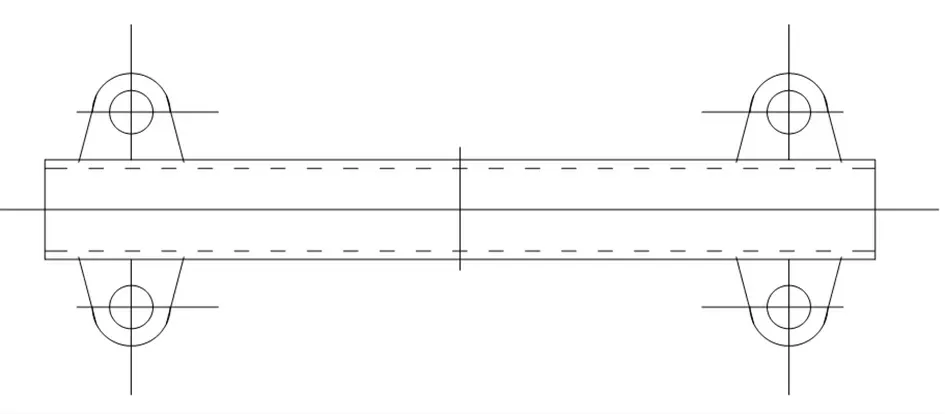

5 平衡梁設(shè)計

由于本次吊裝采用1 臺主吊車提升風筒上部,為保證吊裝平穩(wěn),采用自制的平衡梁,平衡梁選用φ159mm×6mm 的無縫鋼管。平衡梁示意圖見圖5。

平 衡 梁 長 度:L=1200+2 (210+16+5)+2 ×200=2062mm,取2100mm。

平衡梁上吊耳為板式吊耳,選用Q235 的鋼板制作,制作完后與平衡梁焊接,上下均滿焊。

圖5 平衡梁示意圖

6 鋼絲繩選用

根據(jù)設(shè)備重量,選用直徑φ22、強度等級1670MPa、結(jié)構(gòu)為6×37+1 的纖維芯鋼絲繩100m,使用時采用單股繩。

7 風筒參數(shù)計算

7.1 風筒吊裝穩(wěn)定性校核

設(shè)備幾何尺寸:直徑Φ1205mm;厚度5mm;總重量15t;長度70m。

均布荷載:q0=15t/ 70m=2.14N/ mm。

計算均布載荷:q=K×q0=1.2×2.14=2.57N/ mm

式中:K——動載系數(shù),取1.2。

設(shè)備截面抗彎斷面系數(shù):W=πδR2=3.14×5×602.5=5.699×106mm3。

式中:W——設(shè)備截面抗彎斷面系數(shù),mm3;

δ——設(shè)備壁厚,mm;

R——設(shè)備半徑,mm。

由于設(shè)備的直徑較小,殼體壁厚較薄,主要考慮穩(wěn)定許用應(yīng)力,按照GB150- 2011 要求:

D/ δ=1205/ 5=241

式中:D 為設(shè)備直徑,mm。

風筒加強圈間距:L=2m,

L/ D=2000/ 1205=1.66m

風筒許用軸向壓縮應(yīng)力:A=0.094δ/ R=0.094×5/ 602.5=0.00078MPa

由 材 料 彈 性 模 量 E=1.93 ×105MPa,查GB150- 2011 可知,彎曲應(yīng)力B=50MPa,

故[σ]=B=50MPa,0.00078<50。

7.2 應(yīng)力計算

由于風筒長且細,壁薄,穩(wěn)定許用應(yīng)力較低,故采用多支點吊裝。主吊車選用2 個吊點,輔助吊車選用1個吊點(圖3)。

按均布載荷計算,應(yīng)在B、E、F 點有較大的彎矩:

7.2.1 B 點

MB=0. 125qL2=0. 125 ×2. 57 ×(25 ×103)2=200.78N/ mm

σB= MB/ W=200.78/ 5.699=35.23<[σ]=50

式中:MB——設(shè)備筒體內(nèi)彎矩,單N/ mm;

σB——軸向應(yīng)力,MPa;

W——設(shè)備截面抗彎斷面系數(shù),mm3。

7.2.2 E 點

ME=qm2/ 2=2.57×(13×106)/ 2=217 N/ mm σE= ME/ W=217/ 5.699=38.1<[σ]=50

7.2.3 F 點

MF=0.0703qL2=0.125×2.57×(29.9×103)2

=155.1N/ mm

σF=MF/ W=155.1/ 5.699=27.2<[σ]=50

7.2.4 尾部吊車受力

由于裙座壁厚為6mm,故整體重心在高34m 處。

尾部受重力PE=13.5×1.2×18.9/ 46.9=6.5t

由50t 汽車吊起重機械性能表查出:工作半徑6m、主臂長度25.4m、最大吊起重量16.3t。故采用50t汽車吊作為溜尾吊車。

8 吊裝主要步驟及技術(shù)措施

(1)由于本設(shè)備母材壁厚較薄,為了防止吊裝時吊耳對設(shè)備殼體局部應(yīng)力過大而破壞,需要對焊接吊耳部位的筒體增厚,增厚方法見吊耳設(shè)計有關(guān)內(nèi)容。

(2)吊耳及平衡梁焊接必須符合要求,并嚴格做好質(zhì)量檢測。

圖6 風筒完成吊裝后就位圖

(3)綜合考慮吊裝因素和現(xiàn)場實際情況,需對吊裝區(qū)域部分路面和相關(guān)設(shè)施進行處理。先對相關(guān)地面鏟平處理;鏟平后,用素土夯實,素土上面用毛石鋪墊300mm;毛石上面再用碎石鋪墊150mm。

(4)吊裝前必須檢查吊車的性能,核實鋼絲繩的規(guī)格、長度及質(zhì)量缺陷,鋼絲繩不得有斷絲、磨損、嚴重銹蝕等現(xiàn)象。如果有類似現(xiàn)象,必須經(jīng)技術(shù)人員決定是否應(yīng)用。

(5)由于設(shè)備太長,吊裝前需在設(shè)備兩端栓好溜繩,溜繩可采用直徑30mm 的麻繩,每根長度約40m左右。吊裝時必須有專人拽住溜繩,避免設(shè)備晃動。

(6)正式吊裝前必須試吊,將設(shè)備吊離拖車100~200mm,檢查各部位運行及受力情況。

(7)吊裝高度以設(shè)備底面超過基礎(chǔ)頂面500mm左右為宜。

風筒完成吊裝后就位情況見圖6。

9 結(jié)束語

隨著我國化工工業(yè)的迅猛發(fā)展,其裝置規(guī)模及設(shè)備特點有了較大的變化,對吊裝技術(shù)、吊裝機具提出了新的更高的要求。為了適應(yīng)這一形勢,施工單位根據(jù)設(shè)備的特性,制定出相應(yīng)的吊裝工具及工藝,施工技術(shù)隨之有了較大進步,目前大型吊車已基本取代了原來的抱桿。從硝酸裝置內(nèi)風筒的吊裝實踐效果看,合理選擇吊裝工藝、吊裝機具及吊裝順序,采取各種可靠、有效的措施,所積累的經(jīng)驗可為日后類似工程設(shè)備的吊裝提供借鑒。