真空復合制坯電子束焊縫的組織性能研究*

王光磊,黨 軍,黃立新,車 超,翟冬雨,王昌民

(南京鋼鐵股份有限公司,江蘇 南京 210035)

近些年,國內多個鋼廠具備了熱軋復合法制備雙金屬冶金復合板的生產能力,采用冶金復合板成型焊接制造的雙金屬復合管應用也越來越多[1-5]。

熱軋復合法生產雙金屬復合板,首先需要對覆材和基材表面進行表面潔凈處理,通過對稱疊合組坯后進行焊接密封及真空處理,然后通過加熱軋制,實現界面冶金結合,從而獲得雙金屬復合板。在多種真空焊接制坯的方法中,真空電子束焊接對稱制坯法可以在確保焊接深度的同時獲得高真空狀態,產品界面結合性能優良[6-7]。真空電子束焊接工序是整個焊接復合坯制備過程中最關鍵的環節,因此合理的焊接工藝參數至關重要。由于真空電子束焊接通常應用于精密設備部件的焊接生產[8],鮮見對大厚度復合制坯焊接的研究。本文系統地研究了真空復合制坯電子束焊縫的組織性能特征,以期為工藝人員提供參考。

1 試驗材料及方法

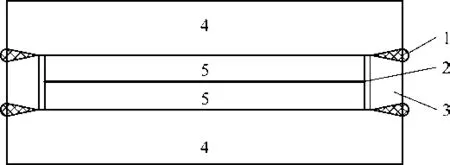

試驗采用低合金高強鋼坯料作為焊接用坯,其化學成分見表1。雙金屬軋制復合板在制備過程中,為降低不銹鋼與碳鋼不同的變形抗力及熱膨脹系數造成的軋制難度,一般采用雙金屬復合板對稱組坯方式進行對稱組坯(圖1)。對稱組坯時,在不銹鋼四周會布置一圈與基板同材質的碳鋼封條,因此可以保證焊接密封僅需進行同材質焊接,從而提升焊接效率,降低焊接難度。

表1 試驗鋼化學成分(質量分數) %

圖1 雙金屬復合板對稱組坯方式

為模擬真空復合對稱組坯過程,選取兩塊厚度100 mm 低合金高強度鋼坯作為焊接用坯進行焊接試驗。表面及側邊利用銑床進行銑削加工去除氧化鐵皮,然后將兩塊坯料加工面疊合,送入90 kV THDW-40 型真空電子束焊機中進行焊接。抽取真空度至0.1 Pa,調整焊接距離為300 mm,設定所需的焊接參數(焊接束流Eb、焊接速度V、聚焦電流Ef),對上、下坯接合面進行電子束焊接。焊接結束后,從坯料上切割焊縫試樣,進行金相制樣,并用4%硝酸酒精浸蝕金相組織,利用金相顯微鏡觀察焊縫處各區域的組織情況,并測量焊縫的尺寸參數,利用顯微硬度計檢測各焊縫不同位置硬度。

2 試驗結果與分析

2.1 焊縫低倍形貌特征

對于復合坯組坯焊接而言,采用電子束焊接僅需將四周進行一定深度的焊接,從而起到密封作用。母材不需開坡口,靠高能量電子束轟擊母材,使焊縫兩側母材自身熔化后熔合形成焊縫,其接頭形式為非熔透對接接頭。焊接電壓90 kV,焊接束流160 mA,焊接速度200 mm/min,聚焦方式采用下聚焦(相對聚焦電流-30 mA)的焊縫的低倍形貌如圖2 所示,焊縫呈現大深寬比的“釘型”形貌,深寬比約為20 ∶1,該形貌是電子束焊接深熔效應作用下形成的典型的電子束焊接焊縫形貌[9]。焊縫內部為鑄態組織,柱狀晶垂直于熔合線生長。電子束流轟擊母材金屬使其融化后,形成了垂直于熔合線的最大的溫度梯度。熔合線處的晶粒最先形核結晶,然后以這些新生晶核為核心,不斷向焊縫中心生長,因此形成了垂直于熔合線生長的柱狀晶形貌。熱影響區寬度從余高至焊縫根部逐漸變窄。

圖2 電子束焊接焊縫的低倍浸蝕形貌

另外,如圖2 所示,在焊縫根部,存有“釘尖”缺陷。“釘尖”缺陷是電子束焊接非熔透焊縫時容易出現的存在于焊縫尖端的缺陷[10-11]。電子束焊接時集中的高能量電子束流轟擊金屬表面不僅會使金屬液化,還會使其氣化形成金屬蒸氣,蒸氣形成后會逸出熔池。對于非熔透焊接,焊接過程中焊縫最深的尖端位置形成的金屬蒸氣無法從底部逃逸,只能向上從金屬表面逸出。但由于熔池區域溫度梯度很大,熔池凝固速度很快。此時,金屬蒸氣若沒有足夠的時間逸出,就會在焊縫尖端形成具有尖銳釘頭形狀的空腔,即“釘尖”缺陷。可以通過調整電子束流掃描參數等措施減小或消除“釘尖”缺陷[12-13]。

2.2 焊縫金相組織特征

圖3(a)所示為焊縫附近母材區的組織形貌,焊接復合坯焊接位置為連鑄坯的表面激冷區,母材組織為大塊狀的鐵素體和珠光體;圖3(b)所示為熔合線附近組織形貌,焊縫區與熱影響區之間并沒有很明顯的分界線,單側熱影響區的寬度約為2 mm。

圖3 母材區及熔合線附近組織形貌

距熔合線不同距離熱影響區的組織形貌如圖4所示。在整個熱影響區內,未發現晶粒粗大的過熱區。熔合線附近,存在小區域的完全相變重結晶區,組織為細小的鐵素體和珠光體組織。而隨著離熔合線的距離加大,部分鐵素體在焊接過程中無法充分溶入奧氏體,未發生相變再結晶,鐵素體的晶粒尺寸開始變得大小不一。在熱影響區邊緣,幾乎全部鐵素體均未實現奧氏體化,作為大尺寸鐵素體晶粒保留下來。厚坯電子束焊接過程中,其束流能量集中,焊縫深度大,寬度窄,焊接過程中熔池與兩側厚重的冷坯充分接觸,使其具有較大的冷卻速度,因此熱影響區不具備過熱區形成條件,整個熱影響區的寬度也相比于普通熔化焊更窄,同時熱影響區絕大部分區域沒有足夠的時間及溫度進行重新的再結晶,處于不完全相變再結晶區[14]。

圖4 熱影響區組織形貌

不同深度位置的焊縫組織形貌如圖5 所示。在靠近焊縫表面1 mm 處,組織為粗大的針狀鐵素體、貝氏體、珠光體及少量板條馬氏體,其中鐵素體呈魏氏組織形態,而隨著焊縫深度的增加,針狀鐵素體逐漸減少,板條馬氏體逐漸增加。至焊縫根部,焊縫組織轉變成板條馬氏體為主的組織。晶粒尺寸也隨焊縫深度增加而逐漸減小,晶粒度由焊縫表面3 級逐漸細化,至焊縫根部,晶粒度達到6級。在焊縫區,由于電子束在轟擊金屬時,能量隨著焊縫深入而逐漸衰減,熱輸入量也逐漸減小,因此焊縫呈現“上寬下窄”的形貌。同時,熱輸入量減少導致焊縫冷卻速度加快,為馬氏體等硬相的形成提供了條件,因此焊縫深度越深,馬氏體的占比越大,晶粒越細小。

圖5 焊縫區組織形貌

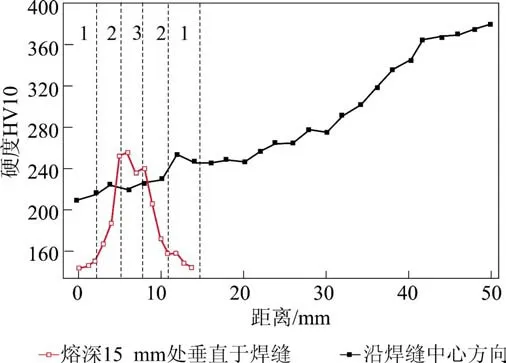

2.3 焊縫區域硬度分布

焊縫深度15 mm 處,垂直焊縫中心線橫跨母材、熱影響區及焊縫區域進行HV10 硬度測量,結果如圖6 所示,硬度方面,焊縫區 熱影響區 母材區。由于焊縫區域組織為針狀鐵素體、貝氏體及馬氏體,其硬度相對較高。熱影響區距離焊縫越遠,再結晶進行越不充分,晶粒尺寸增大,因此硬度離焊縫區越遠,硬度降低。母材區為粗大的鐵素體+珠光體組織,硬度最低。

圖6 焊縫硬度分布

從圖6 也可以看出沿焊縫中心線,從表及里的硬度分布情況。隨著焊縫深度的增加,焊縫硬度逐漸上升,并在焊縫最深處達到最高值。焊縫深度越深,馬氏體占比增大,晶粒細化,硬度逐漸升高。

2.4 焊接工藝參數對焊縫熔深的影響

焊接復合坯在組坯后的加熱及軋制的過程中,焊縫將會受到熱膨脹應力、相變應力及塑性成形初期的拉應力等復雜的力作用,在此過程中,焊縫一旦開裂失效,就會導致復合界面氧化而報廢。因此必須制定合理的焊接工藝以保證足夠的熔深。

不同焊接參數對焊縫熔深的影響如圖7 所示。隨著焊接速度的增大,單位面積焊縫所接收到的電子束能量隨之減少,熔深呈線性變淺。焊接束流增大,熔深隨之增大,但熔深增大與束流的增加并非線性關系。在焊接束流較小時,焊縫的穿透能力較小,因此熔深相對較小,在突破一定束流后,焊縫深度開始大幅增加,但隨著束流的繼續增大,空間電荷效應及熱擾動效應隨之加劇,熔深增加也隨之放緩[15]。

圖7 不同焊接參數對焊縫熔深的影響

聚焦電流采用了相對于束流焦斑聚焦于焊縫表面時的實際聚焦電流的相對差值Ef=Ef實際-Ef表面,即Ef=0 時,為表面聚焦;Ef0 時,束流焦斑位于工件內部,為下聚焦;Ef0 時,束流焦斑位于焊縫表面上方,為上聚焦。通過試驗表明采用上聚焦時,隨著聚焦電流的增加,焊接深度變淺,采用下聚焦可以明顯地提高焊縫深度,但下聚焦到一定程度后,由于焊接束流過度散焦后降低了束流的穿透能力,熔深不增反降,且降低明顯。

3 結 論

(1) 復合坯電子束焊縫呈現“釘型”形貌;

(2) 焊縫熱影響區寬度窄,無過熱區,主要為不完全再結晶區;

(3) 隨焊縫深度增加,焊縫區鐵素體減少,貝氏體與馬氏體增多,晶粒尺寸變小;

(4) 焊縫區硬度最高,母材區硬度最低,距離焊縫區越近,熱影響區硬度越高。焊縫區硬度隨深度增加,硬度上升;

(5) 焊接速度增加,焊縫熔深線性變淺;焊接束流增加,焊縫熔深變深,熔深增加量逐漸變小;采用上聚焦時,隨著聚焦電流的增加,焊接深度變淺;采用下聚焦時,熔深隨聚焦電流的減小,先升后降。