厚邊U肋鋼橋面頂板與縱肋焊縫疲勞裂紋擴展模式與驗算曲線研究

馮霄暘,鄭凱鋒,衡俊霖,雷 鳴,張 宇

(西南交通大學 土木工程學院,四川 成都 610031)

正交異性鋼橋面具有承載能力大,施工速度快,自重較輕等優點,自問世以來就被廣泛應用于各種橋梁結構中[1-2];但是正交異性鋼橋面構造復雜,焊縫較多,局部直接承受車輛荷載反復作用,疲勞失效問題突出[3]。文獻[4]對某運營15年的懸索橋進行統計分析,得到鋼橋面典型疲勞易損部位包括:U肋與頂板焊縫處的縱向裂紋,包含焊趾疲勞裂紋與焊根疲勞裂紋,占比7.2%;橫隔板與U肋焊縫處的豎向裂紋,占比64.5%;橫隔板弧形開口處的橫向裂紋,占比28.3%。其中U肋與頂板焊縫疲勞裂紋一旦貫穿頂板將導致頂板局部剛度降低,橋面鋪裝開裂,雨水滲漏,加劇橋面板腐蝕,進一步降低剩余結構的耐久性,因此頂板與U肋連接焊縫疲勞開裂是正交異性鋼橋面板最容易發生且后果最為嚴重的疲勞病害之一[5]。頂板與U肋連接焊縫的疲勞開裂作為正交異性鋼橋面最嚴重的疲勞病害之一,已經成為制約鋼橋在設計使用年限內正常服役的重要因素之一[6-9]。頂板與縱肋連接焊縫疲勞開裂的本質在于頂板局部直接承受車輪荷載,縱肋腹板承受較大的面外彎曲變形,由于該焊縫幾何構型影響,在連接焊縫處產生較大的應力集中。近年來,針對頂板與U肋連接焊縫的疲勞開裂問題提出了幾種技術上的革新與改進:①雙面焊技術[10-11];②組合橋面技術[12-14];③厚邊U肋技術[5, 15-17];④加厚頂板技術[18-19]。

厚邊U肋為在傳統等厚U肋的基礎上采用連續輥壓成型等工藝將端部增厚4 mm(其中U肋內側增厚2 mm,外側增厚2 mm),在幾乎不增加鋼橋面自重與鋼材用量的基礎上,增加頂板與U肋連接焊縫寬度和焊喉尺寸,降低焊縫應力水平,從而提高該焊縫疲勞強度的新型U肋形式。厚邊U肋作為提高頂板與U肋焊縫疲勞壽命的技術方法之一,其本質在于增加焊縫橫截面積,加大焊腳尺寸,從而減小焊縫應力集中程度。筆者課題組對厚邊U肋疲勞性能進行了初步研究[5, 15-16, 20],為進一步系統探討厚邊U肋對頂板與U肋連接焊縫疲勞性能的影響,本文對2組共7個試件進行了局部足尺模型靜力與疲勞試驗,分析了厚邊U肋與等厚U肋在靜載作用下的力學行為,研究了頂板與U肋連接焊縫疲勞裂紋擴展規律,并對包含前期研究在內共18個試件進行疲勞試驗數據統計分析。該系列疲勞試驗的研究結果表明:厚邊U肋可以將頂板與U肋連接焊縫疲勞強度提高20%左右;厚邊U肋可以明顯減小焊趾附近區域應力,且距離焊趾8 mm處的應力響應可以作為監測裂紋萌生與擴展的重要依據;最后給出了具有87.5%單側置信水平、95%保證率的頂板與厚邊U肋連接焊縫S-N曲線,為該疲勞細節的疲勞性能評估提供一些借鑒。

1 試驗方案設計

1.1 試驗目的

試驗研究是正交異性鋼橋面疲勞問題不可或缺的重要研究手段。本文采用局部足尺單U肋的疲勞試驗方法,以頂板與U肋連接焊縫疲勞開裂為研究對象。本次試驗設計了2組7個試驗模型,并結合前期研究(2組11個試件)共18個試件的試驗結果,分別對比等厚U肋與厚邊U肋對該構造細節疲勞性能的影響。

1.2 試驗模型設計

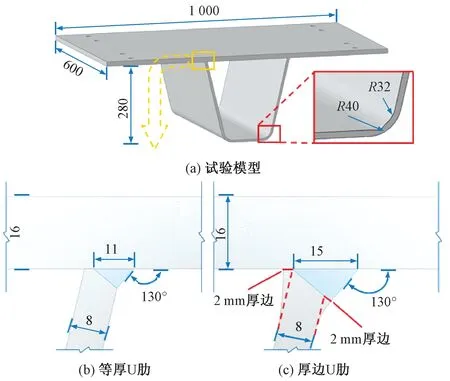

為排除其他影響因素,就頂板與U肋連接焊縫的疲勞性能進行深入研究,同時兼顧模型規模,試驗加載與測試的便利性,并考慮:①突出研究頂板與U肋焊縫的疲勞性能;②優化荷載加載位置,以縮小裂紋出現范圍;③優化應變片布置,以詳細研究單邊焊縫的疲勞性能及其裂紋擴展行為。遵循上述要求,本次試驗模型采用局部足尺單U肋試件形式,其中2個包含頂板與等厚U肋構造的試驗模型(CU),5個包含頂板與厚邊U肋構造的試驗模型(TEU)。試驗模型及構造細節如圖1所示,試驗模型長600 mm,寬1 000 mm,U肋高280 mm,頂板厚16 mm,U肋厚8 mm,其中U肋坡口角度為40°,焊趾與頂板角度為130°,焊根部位保留2 mm未熔透間隙。所有模型制作材料均采用Q345qD,試驗模型的焊接參數、制造工藝與加工精度均與實橋一致。

圖1 試驗模型及其焊縫細節(單位:mm)

1.3 試驗加載方案

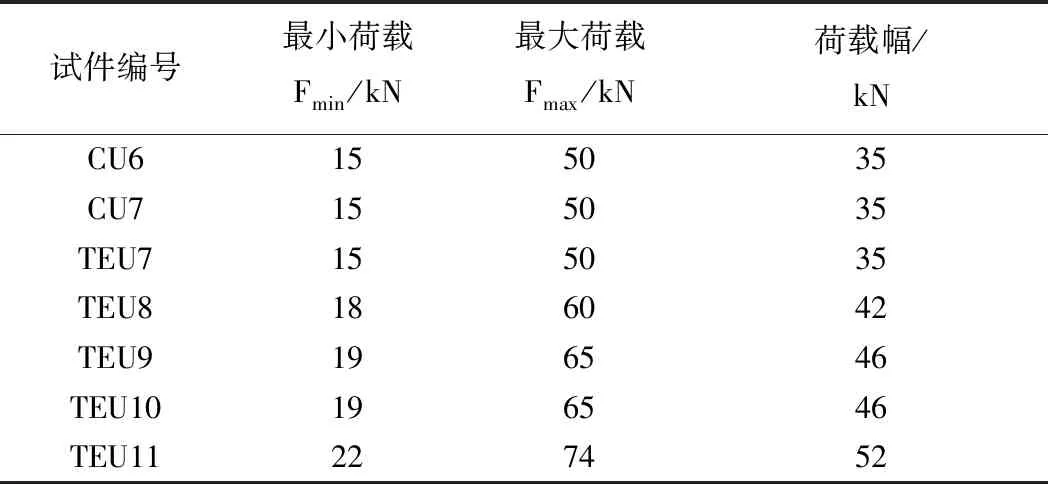

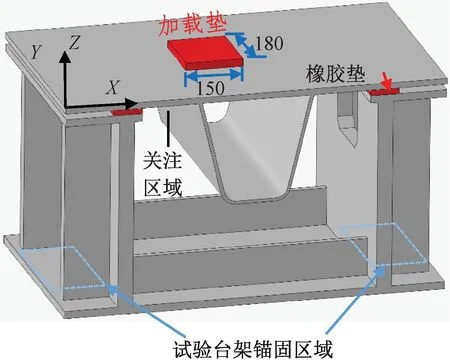

本次試驗采用偏心加載方式,模型邊界條件為簡支邊界,為保證受力均勻,作動器與模型、模型與試驗臺架之間依靠150 mm×180 mm×35 mm、35 mm×600 mm×15 mm橡膠墊傳力,并通過壓敏紙驗證作動器與橡膠墊之間均勻傳力。試驗模型示意見圖2。試驗模型加載橡膠墊作用面積中心點位于圖示坐標系(445,300,0)處,在該加載模式下加載墊兩側區域頂板與縱肋連接焊縫會出現較大垂直焊縫方向的應力幅。為了得到不同應力幅下各試件的疲勞壽命,本次試驗采用MTS設備進行正弦波常幅循環加載。各試件試驗荷載見表1。

表1 各試件試驗荷載

圖2 試驗模型示意(單位:mm)

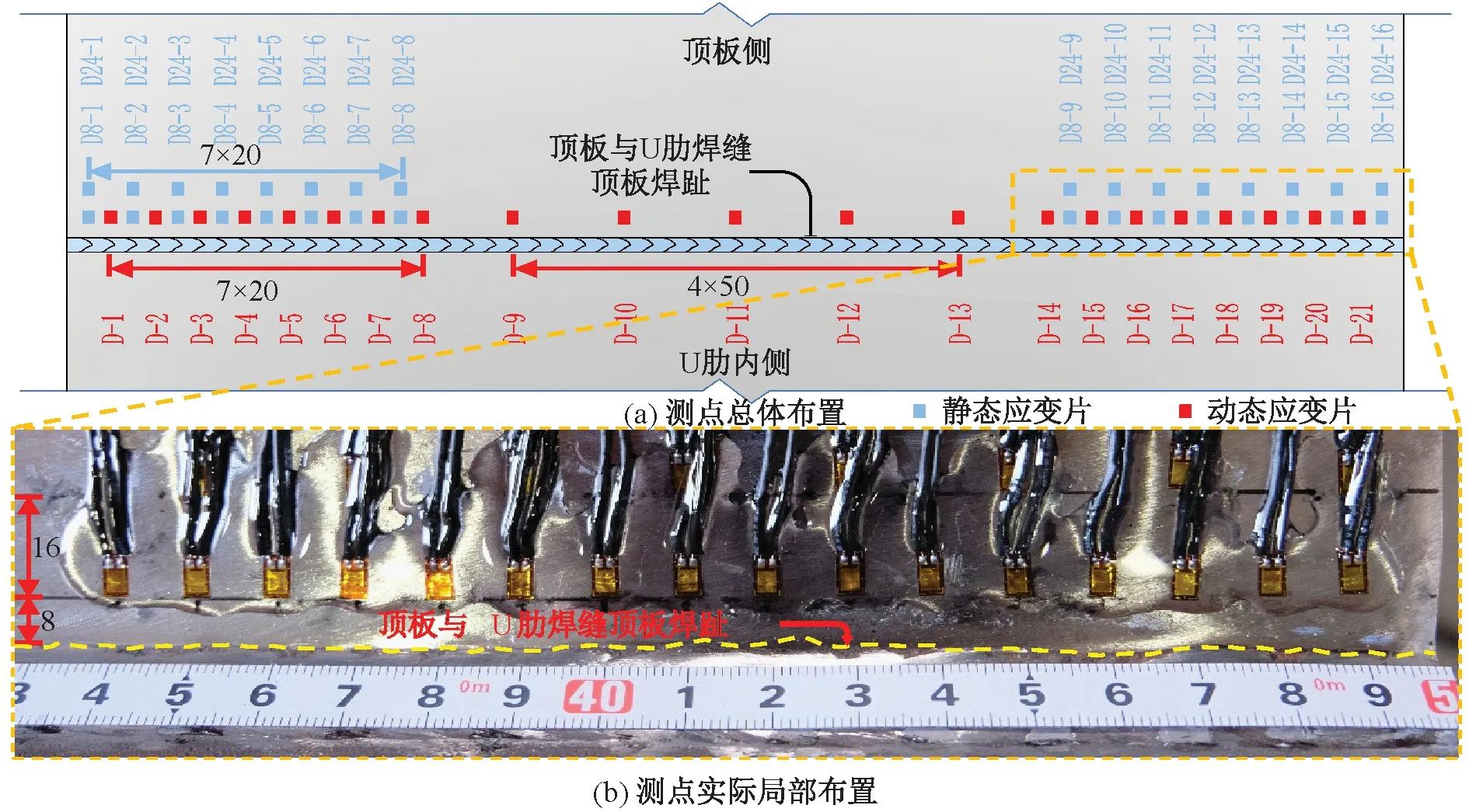

根據試驗目的,重點對圖2所示關注區域的頂板與U肋連接焊縫焊趾疲勞細節進行監測。為準確描述沿焊縫方向的應力分布,并從中識別熱點應力與名義應力峰值,在此區域采用如圖3所示的測點布置。其中靜應變測點根據國際焊協(IIW)所推薦計算熱點應力的“0515準則”分別布置在距焊趾位置8、24 mm處,24 mm位置處的應變測點也記作該試件的名義應力測點,分別記為D8-1~D8-16,D24-1~D24-16,動應變測點布置在距焊趾位置8 mm處,分別記為D-1~D-21。

圖3 測點布置(單位:mm)

2 靜力性能分析

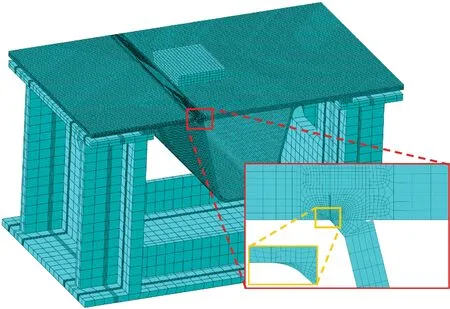

為驗證試驗結果具有代表性,采用Abaqus有限元軟件建立實體有限元模型與試驗結果進行對比分析。有限元模型各部位尺寸按照試驗模型建立,為提高計算精度對局部網格進行細化。有限元模型中鋼材彈性模量取2.1×105MPa,泊松比為0.3,橡膠墊彈性模量取1 500 MPa,泊松比為0.45。有限元模型見圖4。

圖4 有限元模型

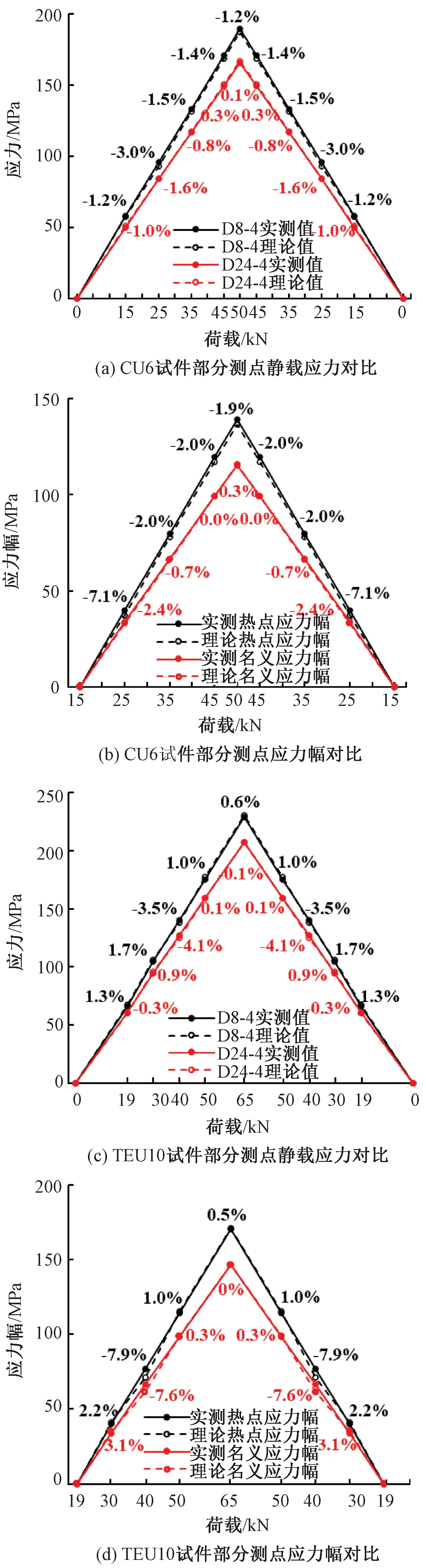

試驗過程中對頂板與U肋焊趾疲勞細節各測點的應力、應變進行了記錄與系統分析。每個試件在進行疲勞加載前均按照分級加載進行靜載試驗,限于篇幅,試驗數據以試件CU6與TEU10的關鍵測點為例進行說明。圖5為試件CU6與TEU10相應D8-4與D24-4應變片實測應力值與計算應力值的對比折線圖。各試件關鍵測點理論值與實測值之間的相對誤差δ標于圖5中,其計算公式為

圖5 理論值與實測值對比

δ=[(理論值-實測值)/實測值]×100%

(1)

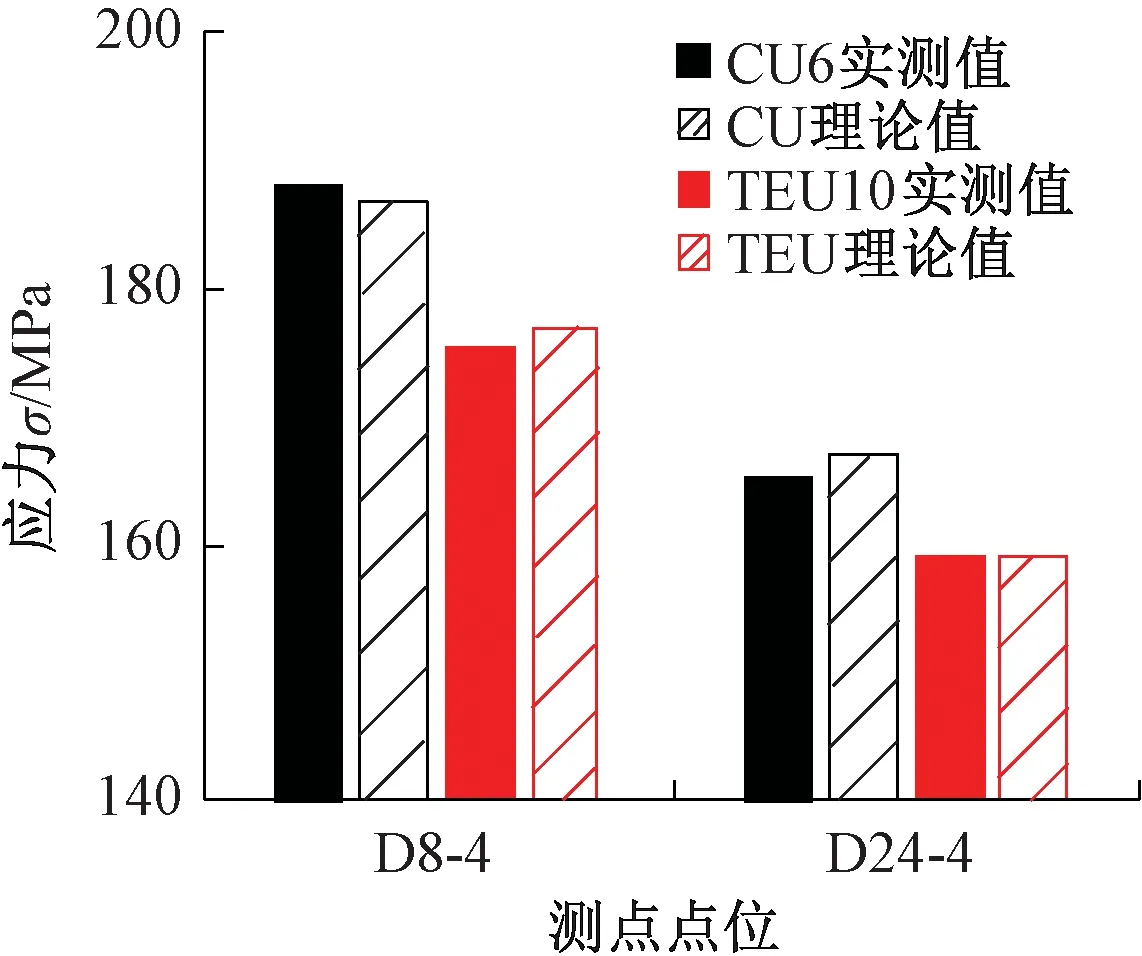

靜力試驗結果表明:各試件在試驗荷載作用下關鍵測點的荷載-應力曲線為線性關系,加卸載過程呈現較明顯的對稱性,說明加載過程中試件處于彈性極限內且其受力狀態正常;各試件關鍵測點實測值與理論值相對誤差較小,說明該有限元模型可以較為真實地反映頂板與U肋焊縫附近局部的應力分布狀態;各試件在靜載過程中名義應力幅與熱點應力幅數據基本一致,說明該試驗過程與試驗設計一致,可以達到預期試驗目標。如圖6所示,在50 kN荷載作用下試件TEU10關鍵測點應力均小于試件CU6相應測點應力,表明厚邊U肋可以通過增大焊腳尺寸,減小焊縫附近垂直焊縫方向應力,達到減小焊趾應力集中程度的目的。

圖6 50 kN荷載作用下理論值與實測值對比

3 厚邊U肋疲勞性能評估

本文采用名義應力與熱點應力方法評價疲勞試驗結果。其中熱點應力方法采用IIW所推薦的“0515法則”,即取距離焊趾0.5倍板厚與1.5倍板厚處實測應力幅線性外推焊趾應力幅Δσhs,同時取距離焊趾1.5t(t為頂板厚)處的實測應力幅Δσ作為該疲勞細節的名義應力幅Δσns。

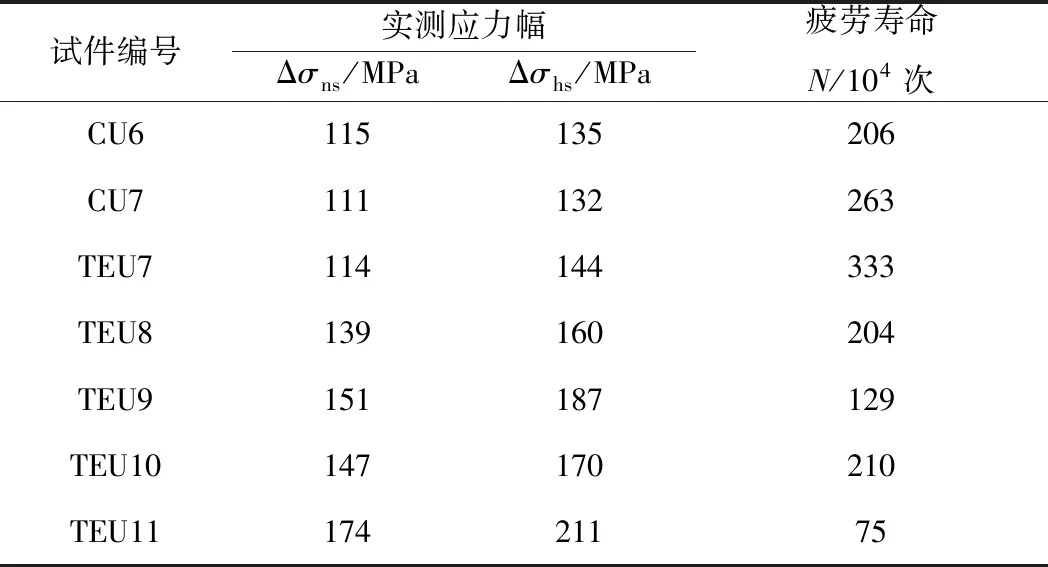

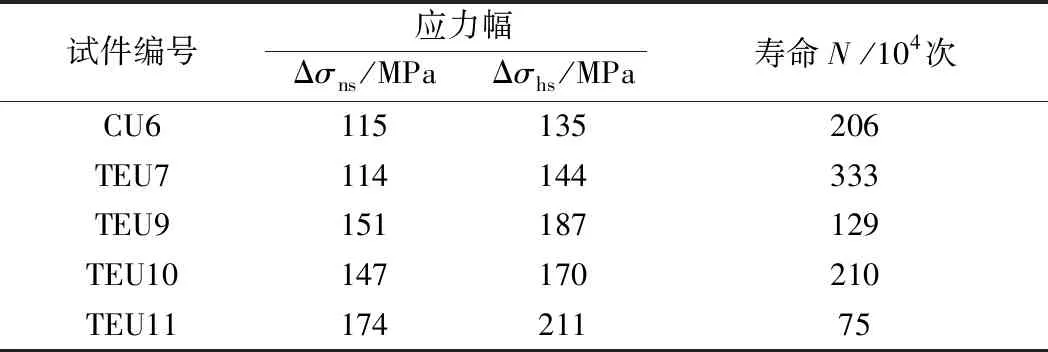

本次試驗共進行了7個試件的疲勞加載,分別包含2個等厚U肋試件與5個厚邊U肋試件。試驗中,當裂紋尖端開裂至頂板頂面時即停止加載,此時的加載次數即為該試件的疲勞壽命。本次試驗結果見表2。

表2 本次試驗結果

為了進行更具有統計意義的試驗數據對比,將本次7個試件的試驗結果與前期研究11個試件的試驗結果[5, 15-16, 20]進行匯總,見表3。表3內試驗數據具有完全相同的試驗條件,具體如下:①相同的焊接工藝;②焊縫具有相同幾何尺寸;③相同的貼片位置;④相同的疲勞失效判據。

表3 疲勞試驗結果匯總

為了便于各試件不同應力幅作用下疲勞壽命的對比,按照S-N曲線公式中指數m=3,將各試件的實測應力幅換算為200萬次所對應的等效疲勞強度。

根據統計結果顯示,厚邊U肋試件疲勞強度要高于等厚U肋試件。

從平均等效疲勞強度來看:以名義應力幅考慮時,厚邊U肋試件荷載作用次數為200萬次對應的平均等效疲勞強度為125 MPa,等厚U肋試件平均為103 MPa,前者比后者高21.4%,前者平均疲勞強度對應的荷載作用次數是后者的1.79倍;以熱點應力幅考慮時,厚邊U肋試件荷載作用次數為200萬次對應的平均等效疲勞強度為155 MPa,等厚U肋試件平均為128 MPa,前者比后者高21.1%,前者平均疲勞強度對應的荷載作用次數是后者的1.78倍。

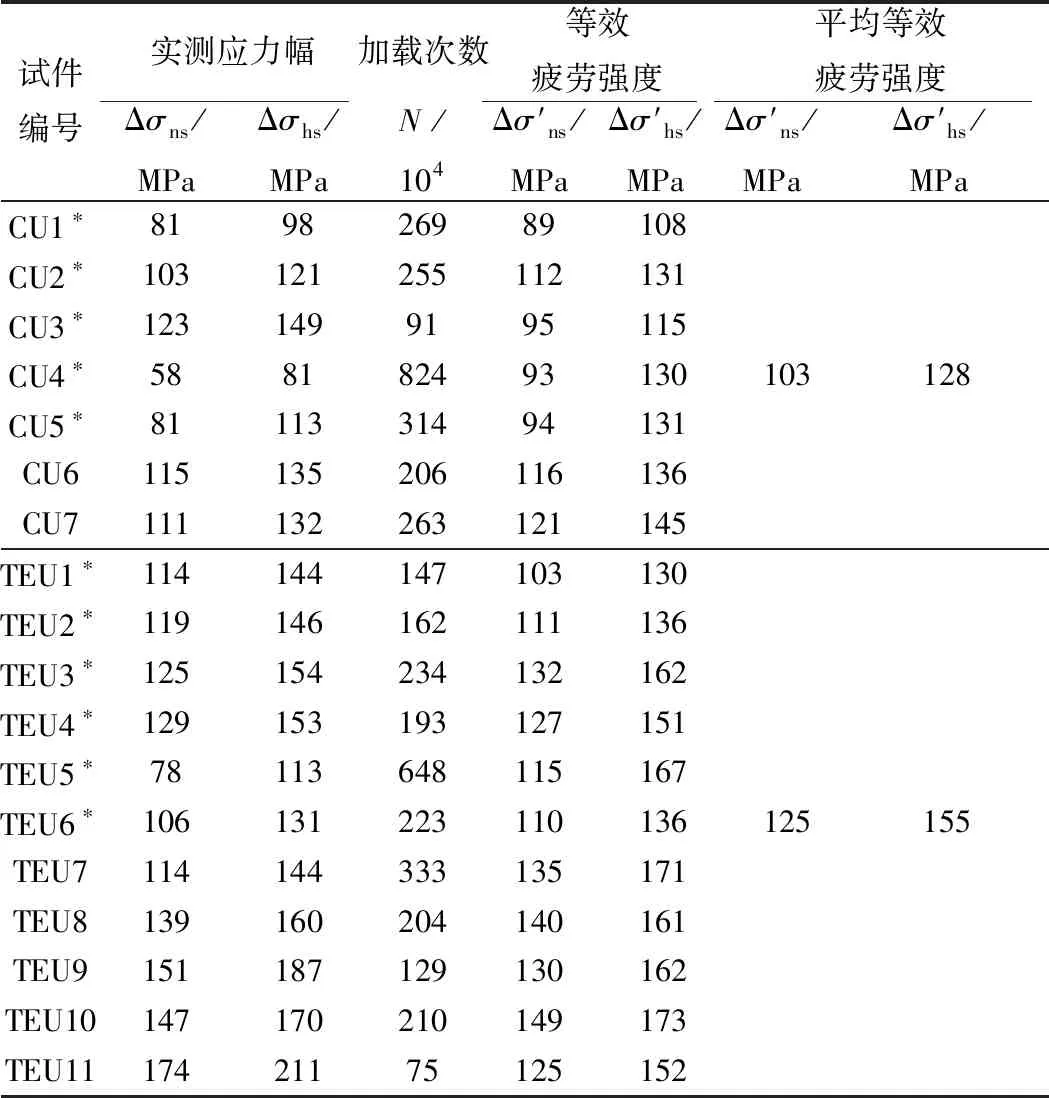

4 疲勞裂紋萌生與發展:多處點裂源—微小可見裂紋—斷裂

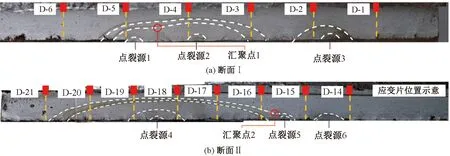

從試驗結果來看,所有試件的疲勞裂紋均出現于距試件兩端60~80 mm的頂板焊趾處,如圖7所示。疲勞裂紋以多處點裂源形式萌生并逐漸匯聚成長為微小可見裂紋的生長過程為主要特點,隨著繼續循環加載,裂紋將逐漸沿焊縫的縱向和頂板板厚方向擴展,最終形成貫穿裂紋導致疲勞失效。

圖7 典型焊趾疲勞開裂

疲勞裂紋的萌生及擴展很難用肉眼分辨[21-23]。試驗為對頂板與U肋連接焊縫疲勞開裂全過程有更進一步的研究,在距離焊趾0.5t(即8 mm)處沿焊縫方向按照一定間距,布置用以監測循環加載過程中應變響應的應變片,即采用如圖3所示布置方式,該組應變片被命名為動態應變片(D-1~D-21)。動態應變片應變響應采用應變下降率表示裂紋擴展行為,即

應變下降率=(初始時刻應變幅-某時刻應變幅)/初始時刻應變幅×100%

(2)

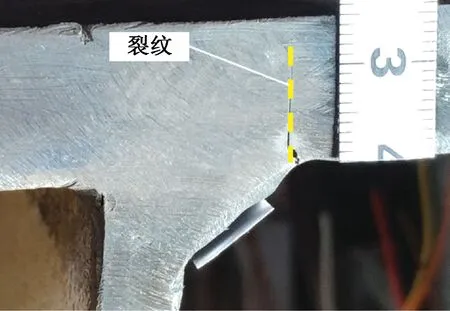

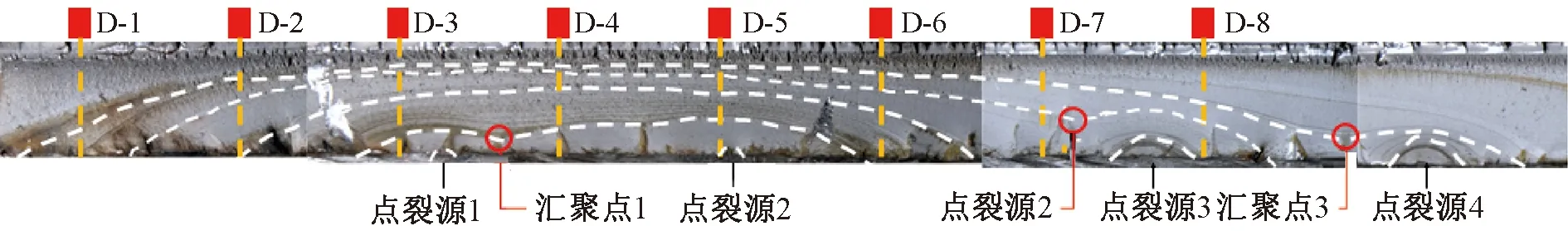

4.1 多處半圓狀點裂源

圖8與圖9分別為試件CU6與TEU10疲勞裂紋斷面,圖中顯示點裂源近似于半圓狀,出現部位與有限元計算結果基本一致,大致隨機出現在垂直焊縫方向最大應力幅附近區域,即出現在沿焊縫方向距離試件邊緣60~80 mm處。該結果也與本文應變片在加載過程中所監測到的應變響應結果基本一致,且此現象出現于所有試件中。

圖8 CU6疲勞裂紋斷面

圖9 TEU10疲勞裂紋斷面

由圖8可知,試件CU6為單側多裂源疲勞開裂,共出現了4個點裂源,分別為點裂源1~4;試件TEU10為雙側多裂源疲勞開裂,共出現了6個點裂源,如圖9所示點裂源1~6。

4.2 裂紋匯聚

疲勞裂紋由多處點裂源發展而來,但在裂紋生長到一定程度后逐漸匯聚為一條微小可見裂紋,該可見裂紋呈半橢圓形狀,長軸中心大致位于D-4或D-18處,繼續向試件兩側與頂板厚度方向擴展。

在圖8與圖9中,記錄下了由點裂源逐漸匯聚成長為可見裂紋的過程。試件CU6疲勞裂紋最初萌生于點裂源1~4,隨著加載次數的增加,點裂源1~2逐漸在匯聚點1匯聚成長為微小可見裂紋,并大致以D-4點位為半橢圓長軸中心點繼續向兩側及板厚方向生長,隨后分別在匯聚點2與匯聚點3將點裂源3與點裂源4形成的疲勞裂紋吞噬。

試件TEU10疲勞裂紋最初萌生于點裂源1~6,隨著加載次數的增加,點裂源1~2逐漸在匯聚點1匯聚成長為微小可見裂紋,并大致以D-4點位為半橢圓長軸中心點繼續向兩側及板厚方向生長;點裂源4逐漸成長為微小可見裂紋,并在匯聚點2將點裂源5形成的疲勞裂紋吞噬,其后大致以D-18點位為半橢圓長軸中心點繼續向兩側及板厚方向生長。

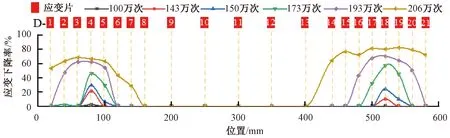

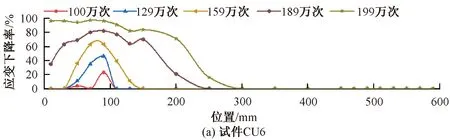

4.3 實測裂紋的擴展與斷裂

疲勞裂紋的生長會導致局部剛度降低,裂紋源附近區域發生應力重分布。隨著疲勞荷載次數的增加,疲勞裂紋在頂板厚度方向與沿焊趾方向上逐步擴展,因此可通過記錄沿焊趾布置關鍵測點的應變變化,來判斷裂紋的萌生與開展情況。

圖10與圖11分別為試件CU6與TEU10在循環加載過程中動態應變片的應變響應,由圖10和圖11可知,該組應變片的布置方式對于頂板與U肋連接焊縫疲勞裂紋較為敏感,分別記錄下了D-4與D-18附近區域的疲勞裂紋萌生、裂紋擴展直至試件斷裂全過程。

圖10 CU6關鍵測點應變下降率

圖11 TEU10關鍵測點應變下降率

表4為本次試驗實測裂紋面開裂與擴展全過程,由表4可知,鋼橋面頂板與U肋連接焊縫疲勞開裂以多處點裂源形式萌生并逐漸匯聚成長為微小可見裂紋的生長過程。試驗結果表明:該測試方法可以大致在加載次數約為其疲勞總壽命的50%時發現裂紋萌生,隨著加載次數的增加疲勞裂紋逐漸生長,隨后逐漸匯聚為一條微小可見裂紋;當試件達到疲勞破壞判據(即裂紋一側延伸至頂板頂面)時,邊緣動態應變片的應變降低100%。試件實測斷面應變響應見圖12。由圖12可知,TEU10的加載應力幅比CU6高27.8%,TEU10在加載100萬次時疲勞裂紋僅導致微弱的應變響應,而CU6在循環加載100萬次時疲勞裂紋導致約20%應變響應,說明厚邊U肋有助于延緩裂紋萌生。

圖12 試件實測斷面應變響應

表4 實測斷面應變響應

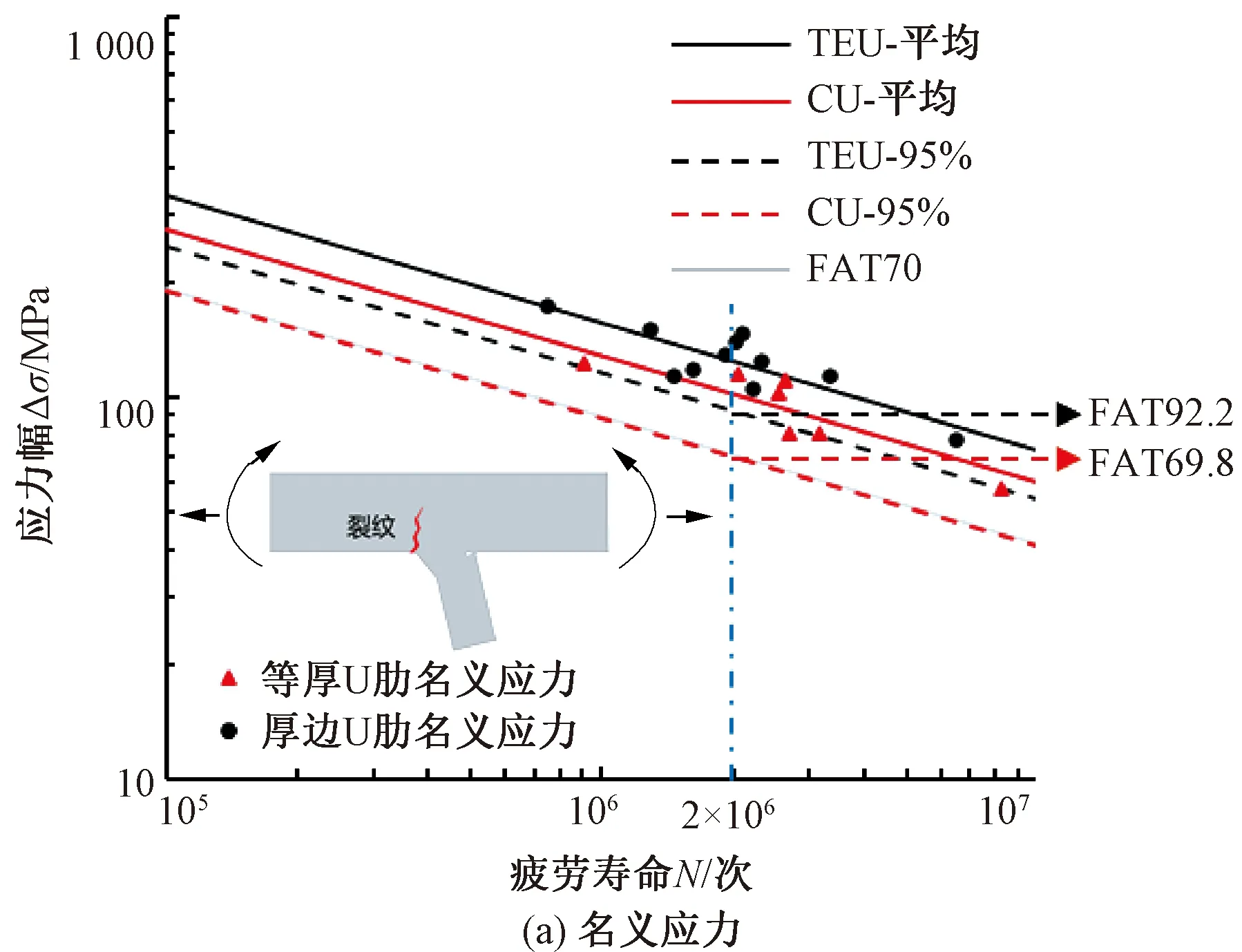

5 疲勞設計驗算曲線

采用IIW推薦的單側置信水平為87.5%(雙側置信水平為75%),保證率為95%的S-N曲線計算方法[24],分別得到厚邊U肋和等厚U肋在名義應力與熱點應力下的S-N曲線,見圖13。從圖13中可以看出,等厚U肋在單側置信水平87.5%保證率95%條件下,其名義應力幅下的S-N曲線分別位于TB 10091—2017《鐵路橋梁鋼結構設計規范》[25]規定的第Ⅺ類疲勞細節(FAT 71.9)、JTG D64—2015《公路鋼結構橋梁設計規范》[26]規定的FAT 70疲勞曲線、Eurocode 3[27]規定的FAT 71疲勞曲線附近,其實測疲勞強度等級為FAT 69.8與規范分類基本相符。同樣的,厚邊U肋在單側置信水平87.5%保證率95%條件下,其名義應力幅下的S-N曲線分別高于文獻[25]規定的第XI類疲勞細節(FAT 71.9)、文獻[26]規定的FAT 70疲勞曲線、Eurocode 3規定的FAT 71疲勞曲線,其實測疲勞強度等級為FAT 92.2。最終得到在上述試驗測點位置、疲勞失效判據下,具有87.5%單側置信水平95%保證率的厚邊U肋S-N曲線為

圖13 不同應力下的S-N曲線

名義應力幅:3lgΔσ+lgN=12.196

熱點應力幅:3lgΔσ+lgN=12.522

為了便于驗算,建議向下取整為FAT 90(名義應力)與FAT 115(熱點應力)作為頂板與厚邊U肋連接焊縫疲勞驗算曲線。

6 結論

本文在前期研究的基礎上,進行了2組共7個局部足尺模型的疲勞試驗,在獲取S-N基礎疲勞試驗數據的同時,對疲勞裂紋的萌生、匯聚和擴展全過程進行了實時監測。此外,結合前期疲勞試驗數據(11個試件),基于充分的試驗數據進行統計分析,推導建立了單側置信水平為87.5%,保證率為95%的S-N驗算曲線。通過上述研究,可以得出如下結論:

(1)根據試驗結果,厚邊U肋試件連接焊縫的疲勞強度同時滿足TB 10091—2017《鐵路橋梁鋼結構設計規范》中FAT 71.9、JTG D64—2015《公路鋼結構橋梁設計規范》中FAT 70、Eurocode 3中FAT 71的疲勞強度分類。同時,在名義應力下,厚邊U肋試件疲勞強度比等厚U肋試件高21.4%;在熱點應力下,厚邊U肋試件疲勞強度比等厚U肋試件高21.1%。綜上,厚邊U肋試件的疲勞性能優于等厚U肋試件。

(2)本文通過在距離焊趾8 mm(0.5t)位置布設陣列式動應變測點得到的實測斷面應變響應與裂紋斷面的詳細分析綜合得出了疲勞裂紋萌生與擴展全過程。試驗結果表明:①鋼橋面頂板與U肋連接焊縫疲勞裂紋最初以多個半圓狀點裂源形式隨機萌生于應力幅較大區域,隨后逐漸沿縱向與板厚方向生長、匯聚形成半橢圓狀微小可見疲勞裂紋;微小可見裂紋在荷載作用下繼續生長,直至形成貫穿裂紋導致疲勞失效;②根據現有試驗結果,厚邊U肋的應用有助于延緩疲勞裂紋的萌生,當厚邊U肋加載應力幅比等厚U肋高27.8%時,在加載100萬次時等厚U肋疲勞裂紋導致的應變響應比厚邊U肋高約20%;③疲勞裂紋萌生在疲勞總壽命中占有相當大比例,試驗結果表明,現有測試方法可以在加載次數約為其疲勞總壽命的50%時發現疲勞裂紋萌生。

(3) 通過上述試驗研究,提出了厚邊U肋鋼橋面頂板與U肋連接焊縫的疲勞強度。本文通過試驗研究表明:①等厚U肋在87.5%單側置信水平95%保證率條件下,名義應力幅與熱點應力幅下的疲勞強度基本符合文獻[25]中FAT 71.9、文獻[26]中FAT 70、Eurocode 3中FAT 71的疲勞強度分類,可將其作為頂板與等厚U肋連接焊縫疲勞驗算曲線;②提出了厚邊U肋試件在名義應力幅與熱點應力幅下具有87.5%單側置信水平95%保證率的厚邊U肋S-N曲線,該曲線的疲勞強度等級為FAT 90(名義應力)與FAT 115(熱點應力),為后續該構造細節的進一步深入研究和工程的實際應用提供一些借鑒。