活性炭負載的貴金屬催化劑失活原因及活化技術的研究進展

李小虎,陳 丹*,曾立輝,李岳鋒,萬克柔

(1.西安凱立新材料股份有限公司,陜西 西安 710201;2.陜西省貴金屬催化劑工程研究中心,陜西 西安 710201)

活性炭負載的貴金屬催化劑廣泛應用于各種能源、化工與冶金生產等。目前工業中常用的貴金屬是鉑、鈀、銠、金和釕等。他們的 d 電子軌道均未填滿,表面易吸附反應物,且強度適中,利于形成反應過程中的活性中間體,具有較高的催化活性,同時還具有耐高溫、抗氧化、耐腐蝕等綜合優良特性。隨著科學技術的發展,對于新型貴金屬催化劑的需求較過去有明顯的劇增。由于貴金屬資源稀缺,成本較高,且選擇性不高,當前主要的研究集中在如何不影響反應活性與生產效率的同時降低貴金屬含量,以及制備新型具有高選擇性的貴金屬催化劑[1]。同時,活性炭作為催化劑載體使用的性能由其孔結構及表面化學結構決定,同時其表面酸性官能團以及自由基、電子接受能力等均對催化劑性能造成各種影響[2-3]。活性炭孔隙發達具備大的比表面積、好的熱穩定性和高的化學惰性,故是優良的催化劑載體。將鉑、鈀等鉑族金屬負載在活性炭上的催化劑對有關氫的反應,特別是加氫反應具備十分優良的催化性能。本文綜述活性炭負載的貴金屬催化劑失活原因及活化技術的研究進展。

1 活性炭負載的貴金屬催化劑加氫機理

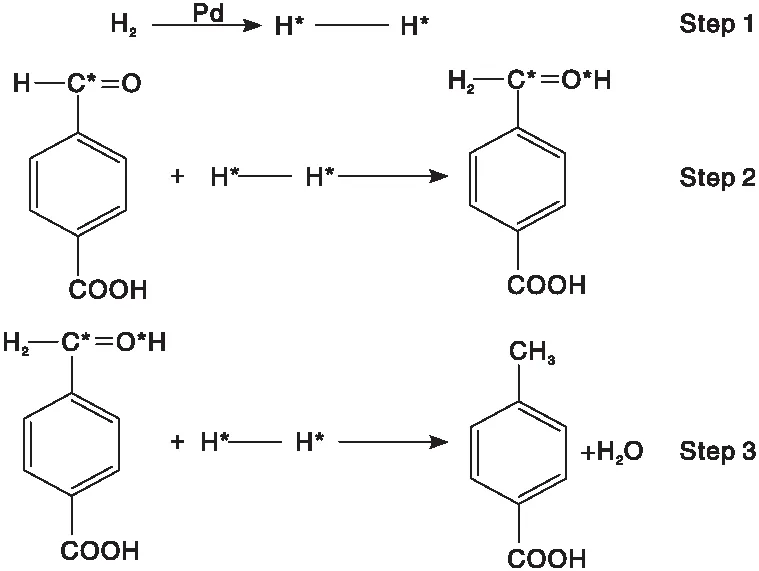

工業上廣泛應用的活性炭負載的貴金屬催化劑,如活性炭負載的鈀炭催化劑的加氫反應機理,從反應動力學上屬于擴散控制。以精制對苯二甲酸的加氫反應為例,反應過程是粗對苯二甲酸中的雜質對羧基苯甲醛與H2從溶液中向催化劑表面擴散吸附,被Pd活化并進行反應,生成物從催化劑表面脫附擴散到溶液中,其反應過程如圖1所示。由圖1可見,Pd-C催化劑采用活性炭為載體,金屬Pd以微晶形式分布于微孔表面,并保持一定深度。溶解于溶液中的H2和對羧基苯甲醛被吸附在微晶表面并被活化,活化的H*-H*會和C*-O*反應,最終還原成對甲基苯甲酸并脫附離去。決定該反應速率的因素主要是吸附速率,理論上Pd微晶數量越多吸附越快,但是若晶粒過小,金屬粒子與載體之間作用太強,則無力激活H—H和C—O鍵以至沒有活性[4]。

圖1 Pd/C催化劑加氫機理Figure 1 Pd/C catalyst hydrogenation mechanism

2 活性炭負載的貴金屬催化劑失活原因

活性炭負載的貴金屬催化劑在實際工業化生產中失活原因較多,具體原因和催化劑使用工況密切相關。

2.1 催化劑本身吸附大量的有機物

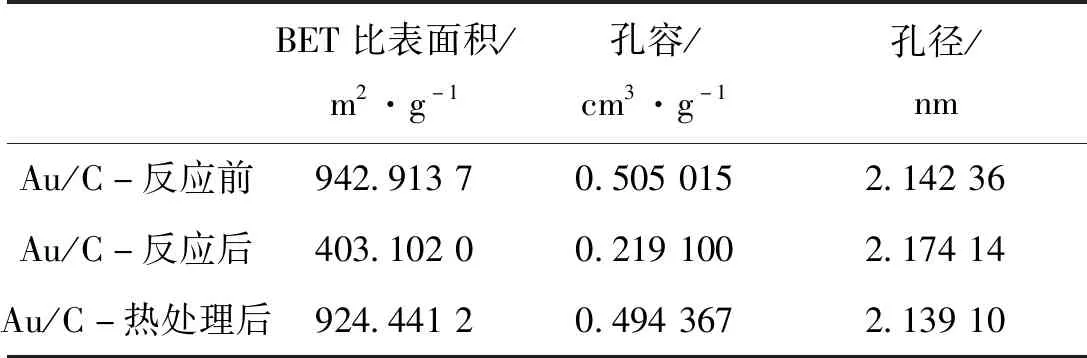

活性炭本身作為一種吸附劑,對大分子的有機物具有較強的吸附作用,一方面使活性炭負載的貴金屬催化劑具有很好的活性和選擇性,另一方面,又決定了該類催化劑表面更容易吸附更多的有機物大分子,導致催化劑表面的傳輸孔道容易堵塞,影響傳質過程的進行,催化劑更易失活[4]。表1為反應前后催化劑的BET數據。由表1可以看出,反應后催化劑的比表面積變為新鮮催化劑的一半,表明催化劑表面的孔結構有很大一部分被有機物覆蓋和堵塞。

表1 反應前后催化劑的BET數據Table 1 Comparison of BET data of catalyst before and after reaction

2.2 催化劑燒結

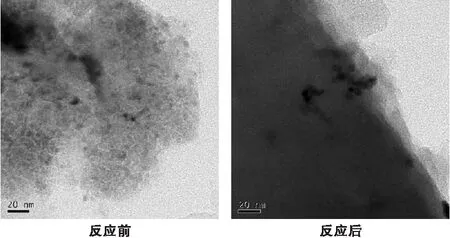

催化劑本身在反應前后,由于溫度和溶劑等條件的變化,會有鈀微晶的長大和燒結,導致活性位減少而引起失活[5-9],蔣衛和等[10]研究表明,根據反應前后催化劑的XRD數據,發現催化劑連續反應一定時間后,新鮮催化劑原有部分較小的Pd納米粒子尺寸增大,可能發生燒結。圖2為反應前后Au/C催化劑的TEM照片。

圖2 反應前后Au/C催化劑的TEM照片Figure 2 TEM images of Au/C catalyst before and after reaction

如圖2可見,新鮮催化劑Pd/C中的納米粒子分布均勻,平均粒徑2.0 nm,反應后的Pd /C催化劑平均粒徑增大,平均粒徑3.2 nm,表明催化劑反應一定時間后有燒結現象。

2.3 毒物的毒化

反應體系中存在N、O、CO、S、H2S和As等元素引起的催化劑不可逆中毒[11-13]。石剛[4]研究表明,在PTA精致反應過程中,Pd/C催化劑易發生重金屬中毒,包括金、銀、銅、鐵、錫、錳、鈦、鋅和鉛等均能占據活性中心造成Pd失活,其中常見的有銅、鐵、鎳、鉻和鈦,毒性最強的是銅和鉻。鉻主要來自腐蝕,其占據活性中心的能力很強,同時可能和羧酸生成絡合物(對苯二甲酸鉻鹽等)覆蓋在催化劑表面。銅的主要來源是鈷和錳催化劑,因此生產中應嚴格控制各種原料和輔料中的重金屬含量,包括硅油、溴劑、鈷錳催化劑、乙酸和乙酸正丁酯等。另外,脫離子水的生產過程中也有可能混入正常分析中測不出的雜質,如果量小將造成產品品質持續偏高,且查不出原因,量大則會造成產品品質急劇惡化。

2.4 催化劑活性組分的流失

由于活性炭-貴金屬的相互作用強弱不同。由反應過程中的物理磨耗造成鈀流失而引起失活[14-15]。因為Pd微晶附著在載體表面,因此在使用和運輸過程中都可能出現不同程度的磨損,導致載體粉化和碎裂,并將附著在其上的Pd微晶一并帶走。剩下的催化劑可能因為活性中心數量不夠,導致催化能力不足。

2.5 活性組分價態變化

如生產PVC涉及的乙炔氫氯化反應中用Au/C催化劑,由于反應過程中催化劑的活性組分Au3+被還原為Au0,而Au0對乙炔氫氯化反應基本沒有催化活性,導致催化劑失活[16-17]。

2.6 其他原因

載體的耐磨強度不夠,導致反應過程中少量的催化劑隨著載體的磨損而損失,此外,反應體系的酸堿度導致金屬溶解,或者反應本身產生使催化劑中毒的物質,如脫氯反應等[18-19]。

3 活性炭負載的貴金屬催化劑活化方法

3.1 溶劑洗滌

催化劑表面吸附的有機物分子脫附,重新疏通傳質過程,有酸洗、堿洗和有機溶劑等洗滌[2]。對于活性喪失不嚴重的鈀炭催化劑,其表面包覆或孔道堵塞的有害物質、粉塵和雜質等影響活性位點發揮催化作用的物質,可以通過吹掃法除去。可用一些惰性氣體、還原性氣體、高壓或過熱蒸汽等吹掃孔道及表層,通過氣流帶走有害物質。這種方法對于附著力弱的有機物,可逆性中毒的毒物有一定的作用。吳凡等[20]對國華太倉發電有限公司(太倉電廠)SCR 脫硝失活催化劑進行研究,表明SiO2及CaSO4等雜質的堵塞是引起催化劑失活的重要原因。可利用水洗再生,首先采用負壓吸塵,除去催化劑上黏附不牢的粉塵,再用去離子水清洗,使載體污垢表面脫脂浸潤,隨后采用超聲波化學清洗,使頑固性 SiO2及 CaSO4等污垢發生溶脹而去除。接著活性組分負載,最后干燥焙燒,使活性成分與載體牢固黏附。再生后的催化劑相比原失活催化劑的脫硝效率提高了40%~60%。

3.2 催化劑再次還原或氧化

由于催化劑與空氣或其他有氧化性的物質接觸,導致催化劑活性組分在反應前后化合價發生變化從而失活,如乙炔氫氯化反應[21-22]的Au/C催化劑,由于反應過程中催化劑活性組分Au3+被還原為Au0,導致催化劑失活。因此需要將失活的Au/C重新進行氧化處理,恢復催化劑活性。

3.3 催化劑高溫處理

高溫處理主要是除去催化劑表面的積炭,恢復催化劑本身的比表面積和孔結構,李福祥等[23]研究表明,積炭物以三種可能的方式存在于催化劑表面,一種通過物理吸附覆蓋在催化劑上;第二種以結焦炭的形式覆蓋在催化劑上;第三種則與金屬結合,以鈀的炭化物形式存在。其中以物理吸附的方式結合在催化劑上的積炭物是非永久性積炭,可以通過惰性氣體吹掃而去除。因此,將反應后的催化劑在N2中于 400 ℃進行吹掃,然后進行XRD 和 DTA 分析。喬一新[24]研究表明,揚子PTA裝置CTA加氫精制生產PTA過程中,在Pd/C催化劑活性出現下降,PTA品質達不到要求時,采用高溫熱水洗和堿洗的再生工藝對加氫精制催化劑進行在線再生,可以恢復催化劑活性,延長催化劑使用壽命。同時高溫惰性氣體吹掃,也可以除去部分的積炭影響,表1的BET數據也說明該結論。

3.4 催化劑活性組分再分散

利用王水或其他強酸溶液,然后加入配體,使得團聚的活性組分金屬重新分散,如乙炔氫氯化反應中涉及的催化劑再生方法[21-22],如加入硫氰酸鉀、硫代硫酸鈉、溴水、硫脲和亞硫酰氯等試劑中的一種或幾種。

3.5 其他活化方法

催化劑pH調節,去除催化劑上的毒物,超聲、回流等,超臨界CO2萃取辦法[25],其中超臨界CO2可以用來再生失活催化劑。這種方法類似有機溶劑的相似相溶萃取法,由于超臨界CO2具有超強的溶解作用,可以用來萃取包覆表層和堵塞孔道的有機物。這種方法不會損壞催化劑孔道結構,在流體中加入與其共溶的甲苯后,對清除堵塞在孔道內的雜質有更好的效果。

4 結語與展望

隨著我國經濟的發展,以及環保要求不斷提高,更符合環保要求的綠色、環保型活性炭負載的貴金屬納米催化劑將會具有十分廣闊的應用空間,特別是在藥物中間體合成和顏料染料等精細化工領域,有著十分重要的作用,如何進一步提高催化劑活性、選擇性和壽命,是重點關注的方向。目前不管是SCR脫硝反應、PTA生產、合成維生素E生產用的鈀炭催化劑,乙炔氫氯化反應用金炭催化劑,鹵代含硝基化合物的加氫還原防脫鹵反應用鉑炭催化劑,四環素類藥物生產用銠炭催化劑,或合成氨用的釕炭催化劑,活性炭負載的貴金屬催化劑已應用的醫藥化工,顏料染料化工、香料及PVC大化工等各個方面,其中所有的催化劑反應均涉及催化劑的再生和活化問題,因此,活性炭負載的貴金屬催化劑失活原因及活化技術仍舊是目前該類催化劑再工業化生產中面臨的嚴峻挑戰和不斷改進發展的主要方向。