基于分級壓差控制的電動挖掘機雙變動力總成控制方法研究

陳俊屹, 陳其懷, 林添良, 林元正, 付勝杰

(華僑大學機電及自動化學院,福建廈門 361021)

引言

隨著全球的環境污染日益嚴重以及資源儲量匱乏,各個國家都越來越重視對節能減排的研究[1],工程機械的節能減排已經成為國內外的熱點研究對象之一。相比傳統的工程機械,電動化工程機械的節能效果十分顯著,能源利用率高,排放污染物大幅度減少甚至能做到零排放;因此,工程機械電動化是節能減排的最為理想的驅動方式之一。

電動化在汽車領域已經得到了廣泛的應用[2-4],而在工程機械領域的應用還處在起步階段。隨著電動化工程機械的研究熱度的提升,國內外的工程機械廠商為了進行技術儲備,都開始著手研發各種電動化工程機械,其中最具代表性的機種就是電動挖掘機。國外在電動挖掘機研發取得進展的廠商主要有卡特彼勒、沃爾沃、日本神戶制鋼、日本小松等公司,而國內同樣也有三一重工、徐工集團、柳工、華南重工、山河智能等公司對電動挖掘機進行研制。而電動挖掘機可以按照不同供電方式分為電纜供電型、外接電源供電型、電池供電型以及電池電纜復合供電型4種類型。電纜供電型采用電網直接供電,如圖1所示,該類型挖掘機沒有作業時長的限制,作業成本非常低,但是需要實時接入電網,因此工作的范圍以及靈活性會受到極大的約束;外接電源供電型挖掘機則通過外接一個單獨的電池電源車來解決電纜供電型取電難的問題,如圖2所示相比前2種類型,電池供電型挖掘機就沒有因取電問題所帶來的靈活性不足的問題,電池供電型是把電池與電控系統直接安裝在整機上,電池的容量直接決定了挖掘機的作業周期,如圖3所示為華僑大學與華南重工合作研發的國內第一臺電池供電型電動挖掘機;電池電纜復合供電型為電纜與電池相結合,根據用戶及工作場地需求來選擇供電類型。

圖1 SWE25E電動挖掘機

圖2 外接電源供電型挖掘機

圖3 國內第一臺電池供電型挖掘機

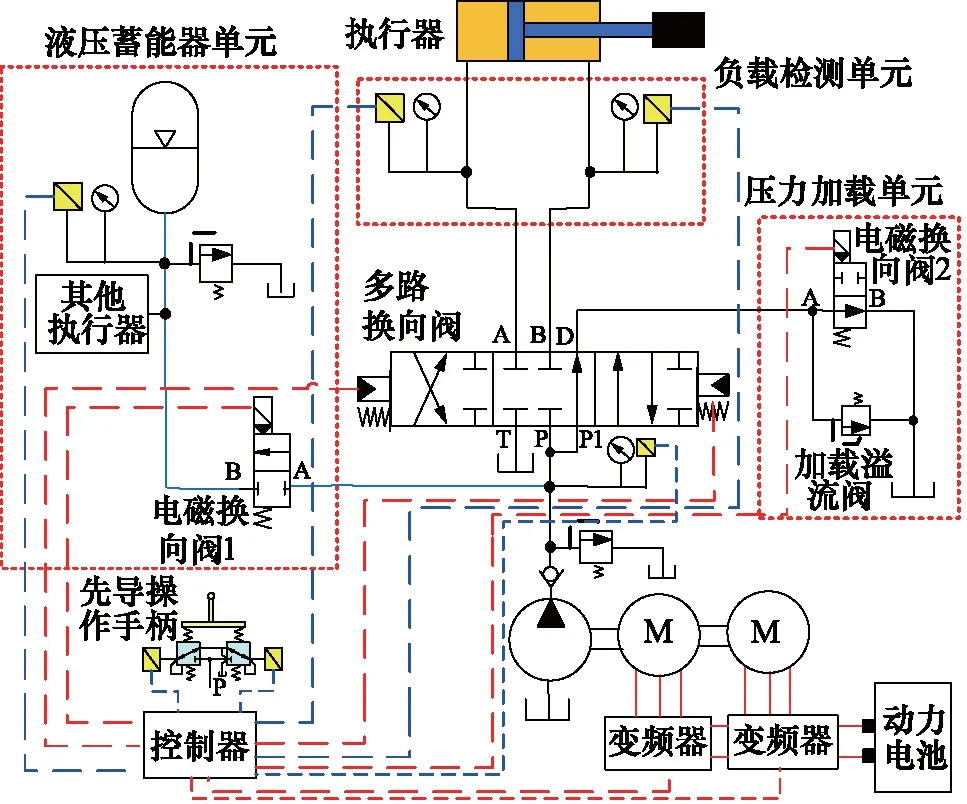

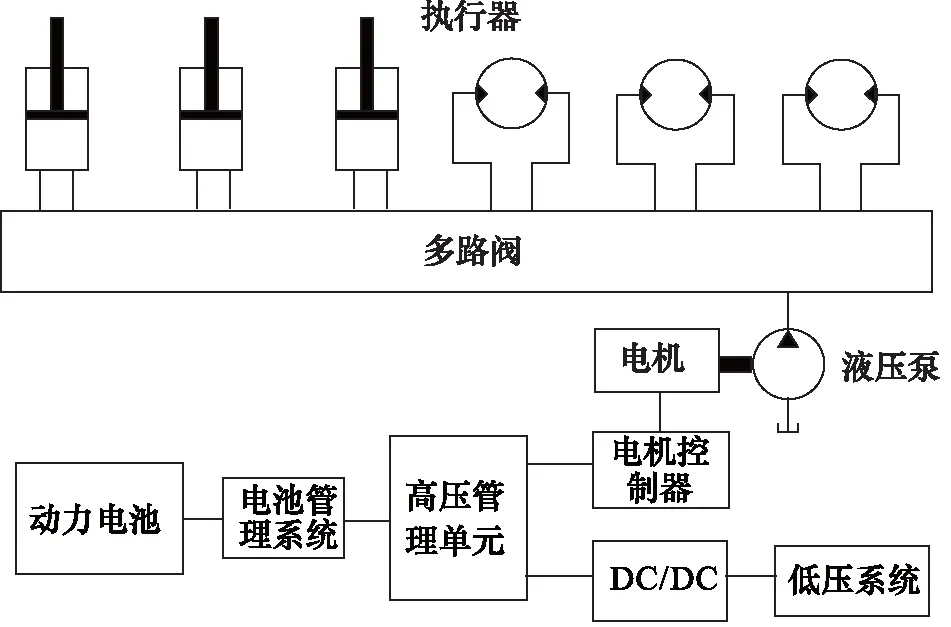

在高校與科研機構方面,對于電動挖掘機的研究較少,研究的主要重點在于如何提高電動挖掘機的節能性。劉彬等[5]對小型電動液壓挖掘機進行了功率匹配及能效性研究,采用交流異步電機與電控變量泵組成動力源,結合進出口獨立控制技術,實現了能耗的降低;黃偉平等[6-8]提出基于變頻電機調速和液壓蓄能器輔助驅動的負載壓力適應型自動怠速控制系統及分段劃分控制策略,如圖4所示,與傳統的挖掘機相比,該系統在怠速工況的節能效率達到67%;王浪等[9]對電動挖掘機動力總成展開研究,提出了變轉速代替變排量控制來實現負載敏感功能,得到較好的操控性與節能性,其原理圖如圖5所示。

在節能減排的大趨勢下,工程機械電動化技術已經成為未來發展必然方向。但是,現今大部分企業對電動化挖掘機的研究還停留在如何把電機簡單地替代傳統的燃油發動機,來實現挖掘機本身的功能,并沒有深入地研究純電驅動如何與液壓系統相結合,沒有充分發揮出電動機相比柴油發動機具有良好的調速特性的優勢。本研究綜合電動機與挖掘機液壓系統,以充分發揮電動機的調速特性來優化挖掘機整機的操控性為目的,探究適合電動挖掘機的控制方法。

圖4 負載壓力適應型自動怠速控制系統原理圖

圖5 基于變轉速控制的定量泵負載敏感系統原理圖

1 電動挖掘機動力總成基本結構

電動挖掘機是由上架與下架兩部分組成,上架包含鏟斗、斗桿、動臂以及與其對應的油缸等執行機構;下架主要由行走機構、回轉機構以及推土鏟構成,這些與傳統的挖掘機的機械結構一致。電動挖掘機與傳統的挖掘機的差異主要體現在動力總成部分,一般的挖掘機動力總成系統都會包含能量單元、原動機以及液壓系統三部分。傳統挖掘機的能量單元都是由燃油提供,原動機則是對應的燃油發動機。電動挖掘機的動力總成系統如圖6所示,其能量單元由以電池為主的系統構成,原動機由電機控制器與電機構成,液壓系統方面與傳統的挖掘機并無差異,需要匹配電池與電機組成的系統。由于電動挖掘機的能量是由電池提供的,動力總成系統中還需要有高壓管理單元來控制電能的合理分配,以及需要低壓系統對低壓輔件、低壓控制單元供電。

圖6 電動挖掘機動力總成系統簡圖

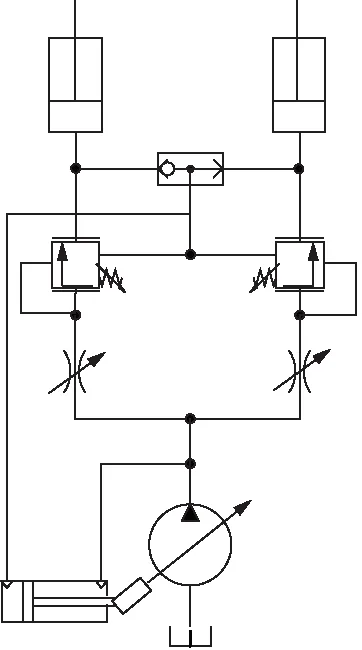

液壓挖掘機是一種典型的多執行器復合動作的工程機械,因此,液壓系統的合理設計直接影響整機的性能。如今,液壓挖掘機一般采用正流量系統、負流量系統或者負載敏感系統。正流量系統利用正比例控制系統的輸出信號與輸入信號成正比,即先導手柄的壓力上升會使泵的排量變大,反之壓力下降會使泵排量減小,來實現流量匹配;負流量系統則是先導壓力與泵的排量成反比;負載敏感系統不同于前兩者,其采用閉中心多路閥,先是利用梭閥選擇最大的執行器壓力,把壓力反饋至負載敏感泵,調節泵的排量,使得泵出口壓力高于最大執行器壓力一個固定的壓差值,如圖7所示,由于泵出口壓力高于每個執行器壓力,所以各個執行器的流量分配不再受負載壓力影響,流量分配就只與多路閥各閥芯有關,使得挖掘機有良好操控性。相比正流量系統與負流量系統而言,負載敏感系統更具有節能的效果[10],因為負載敏感系統的流量分配特性使得泵的出口流量約等于各個執行器所需流量之和。綜上所述,負載敏感系統從節能與操控性角度,更加適合電動挖掘機。

2 雙變動力總成控制的負載敏感系統研究

傳統的挖掘機的負載敏感系統采用燃油發動機作為原動機,因此基本都是使燃油發動機定轉速來驅動負載敏感泵,利用負載敏感泵變排量來實現流量匹配;而電動挖掘機采用的是電機作為原動機,電機具有良好的調速特性,負載敏感系統需要根據電機的新特性調整原本的流量匹配方式。

圖7 負載敏感系統原理簡圖

2.1 定轉速-變排量負載敏感系統

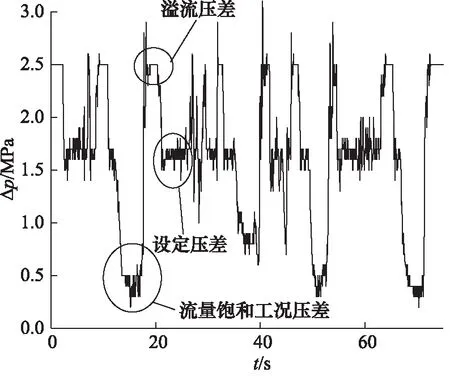

定轉速-變排量負載敏感系統一般是傳統挖掘機所采用的的控制方式,傳統的原動機以固定轉速運行工作,流量匹配依靠負載敏感泵的變排量來實現。但是,挖掘機是一種典型的多執行器復合動作的工程機械,在其作業過程中經常會出現流量飽和的現象。圖8為某型號8 t電動挖掘機的在定轉速800 r/min下負載敏感壓差曲線,負載敏感壓差Δp是由泵出口壓力傳感器采得的壓力減去LS口的壓力取得的,負載敏感泵設定壓差為1.6 MPa,溢流壓差為2.5 MPa,而在挖掘機一個工作周期內時間占比較大的壓差為流量飽和工況壓差,此時負載敏感壓差低于泵的設定壓差,挖掘機多執行器在工作時中流量需求大于泵所能夠提供的流量大小,出現了流量飽和的情況。

流量飽和工況在挖掘機工作時頻繁出現會十分影響整車系統的操控性與節能性。在流量飽和出現的時候,負載敏感系統為了不讓多執行器復合動作時出現流量分配失調的問題,多路閥各節流口前后壓差會隨著流量飽和的不同程度而改變,從而改變二次先導壓力與執行器速度之間的對應關系。對于用戶而言,就體現在手柄的操作性會隨著流量飽和的不同程度而發生改變,挖掘機整機系統操控性差;并且,在流量飽和與非流量飽和過渡時,執行器的速度會發生突變,存在安全隱患。在節能性方面,當挖掘機工況經常出現流量飽和的時候,駕駛員為了提高作業操作性,會主動提高原動機的轉速擋位,但是,在系統流量總需求較小的工況時,負載敏感泵會自動調節排量在低排量區間,使得系統效率降低、節能性差。因此,傳統的電動挖掘機的負載敏感系統僅僅用電機代替了之前的燃油發動機,依舊會出現流量飽和工況問題,沒有最大程度發揮電動機相對燃油機良好的調速特性[11]。

圖8 負載敏感壓差實測曲線

圖9 雙變動力控制的負載敏感系統原理圖

2.2 雙變動力控制的負載敏感系統

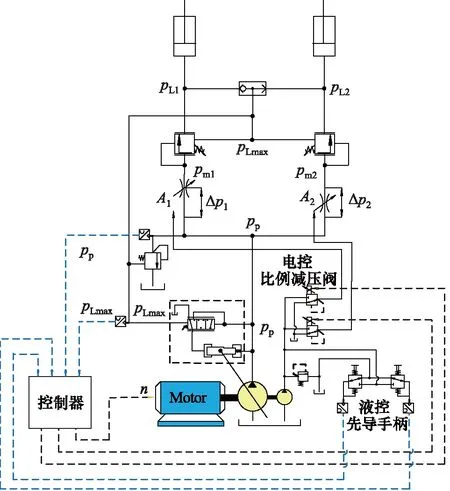

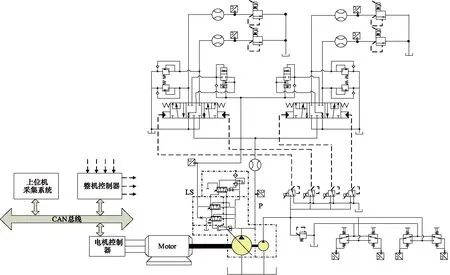

為了避免定轉速-變排量負載敏感系統存在的流量飽和的現象,同時考慮到變量泵在低排量區間效率較低,提出一種雙變動力總成控制方法,其控制系統原理圖如圖9所示。該系統采用LUDV負載敏感系統,采用永磁同步電機來驅動負載敏感泵,與定轉速-變排量負載敏感系統最大不同為電機的轉速根據系統工況狀態主動控制,而負載敏感泵排量根據流量變化自適應匹配,這兩部分組成了雙變動力控制的動力源。此外,該系統還對液壓先導系統進行了電控化,如圖9所示,先導手柄不再與多路閥的先導油路直接相連,先導手柄通過壓力傳感器把先導壓力信號轉換成電信號,便于控制器采集,多路閥與電控比例減壓閥相連,使用電控比例減壓閥對多路閥輸出先導壓力。因此,該系統的工作過程為:先導手柄輸出先導壓力,通過傳感器采集至控制器,控制器通過雙變動力總成控制策略對電控比例電磁閥進行控制,最終多路閥控制各個執行器。

與傳統的定轉速-變排量負載敏感系統相比,雙變動力控制的負載敏感系統具有更大的流量調節范圍。以某型號8 t挖掘機為例,負載敏感泵一般具有10~11倍的排量變換范圍,而電機轉速范圍一般約為800~2600 r/min,所以電機轉速變換范圍約為3~4倍,整個系統的流量變換范圍約為30~40倍。因此,該系統可以在高速大流量工況下,通過同時提高轉速與排量來避免流量飽和,提高挖掘機的操控性;當工況為低速小流量時,通過同時降低轉速與排量來實現流量匹配,提高挖掘機的節能性。

3 雙變動力總成控制策略研究

3.1 雙變動力控制系統動力源效率特點分析

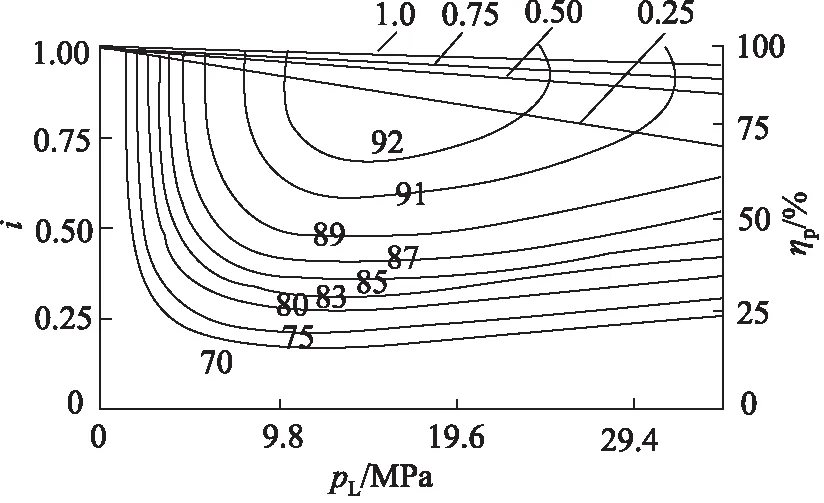

雙變動力控制系統工作過程中,當執行器所需總流量在系統能提供的最小與最大流量之間時,必定存在不同的轉速與排量的組合都可以滿足同一個目標流量的情況。因此,對于雙變動力控制系統需要考慮電機與泵的工作效率,以提高效率,降低能耗,達到節能的效果。斜盤式柱塞泵效率圖,如圖10所示,圖中U形曲線為泵效率ηp曲線,斜線為各個排量比i所對應的容積效率ηV曲線。泵的效率在工作范圍內波動較大。變量泵的效率受排量的影響最大,隨著排量的增大而增大;而變量泵效率隨著壓力的增大,先增大后緩慢減小。由于變量泵的工作壓力取決于負載,無法進行調定,所以要使該變量泵效率在高效區間,需要讓泵盡量工作在大排量狀態。

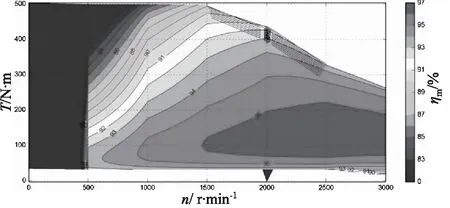

永磁同步電機效率MAP圖如圖11所示,永磁同步電機效率是隨著轉速與扭矩變化的,但是在挖掘機正常工作范圍內,其電機效率均在90%以上。為了使雙變動力控制系統工作在高效區間內,雙變動力總成控制策略需要讓變量泵盡量工作在高排量比區間內。

圖10 斜盤式柱塞泵效率圖

圖11 永磁同步電機的效率MAP圖

3.2 基于分級壓差控制的雙變動力控制策略

雙變動力控制的負載敏感系統的電機轉速n與泵排量q都會隨負載變化而改變,為了充分發揮其雙變量調節的結構優勢,并且在高效的區間工作,提出了基于分級壓差控制的雙變動力控制策略,其控制原理圖如圖12所示。

由圖12可以看出,基于分級壓差控制的雙變動力控制策略是對電機轉速進行壓差閉環控制,通過電機的變轉速控制來維持負載敏感系統壓差的恒定。對泵出口壓力pp與最高負載壓力pLmax信號作差值,求得實際負載敏感壓差Δp,讓實際負載敏感壓差Δp與變轉速設定壓差Δpm相比較,求得控制偏差,然后通過閉環控制調節器求得控制轉速n,再根據實際電機轉速限制得到最終目標轉速n*,對電機進行控制。而對于整個雙變動力控制系統而言,系統存在3種壓差值,包括溢流壓差Δp0、變排量設定壓差Δpp以及變轉速設定壓差Δpm,這3種壓差設定值依次減小。

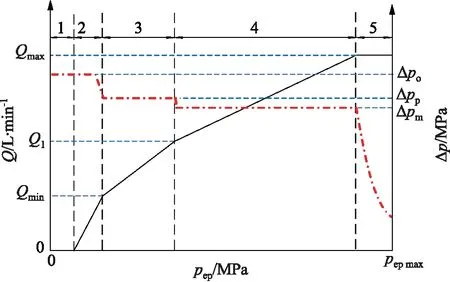

對雙變動力控制的負載敏感系統進行分級壓差設置后,隨著目標流量從零需求開始增加,整個系統將出現如圖13所示的5個階段:第1階段為空載溢流階段,執行器需求流量為0,泵出口流量全部經過多路閥溢流回油箱,負載敏感實際壓差為Δp0,電機轉速與泵排量都為最小值,此時系統流量為最小流量Qmin;第2階段為小流量階段,執行器目標流量逐漸增加,但還有部分泵出口流量溢流回油箱,所以實際壓差依舊為Δp0;第3階段為變排量調壓階段,此時執行器的目標流量增大至與系統最小流量相等,實際壓差變為變量泵設定壓差Δpp;第4階段為變轉速調壓階段,該階段變量泵排量增大至最大值,使得變量泵無法通過增大排量來維持壓差穩定,壓差持續下降至Δpm時,電機開始隨著目標流量增加而提高轉速,使壓差穩定在Δpm;第5階段為流量飽和階段,當執行器目標流量繼續增大,電機轉速到達最大值,此時流量只能以最大流量Qmax輸出,實際壓差無法維持在Δpm,出現流量飽和現象。

圖13 等效執行器流量及實際負載敏感壓差變化曲線

基于分級壓差控制的雙變動力控制策略可以最大限度地優化流量飽和問題,實現全變量范圍的流量匹配。在空載工況下,電機轉速和泵排量為最小值,將空載損耗降到最低;在低速小流量工況下,電機在最低轉速運行,通過改變泵排量來匹配流量;在高速大流量下,泵排量達到最大值時,通過增加電機轉速使壓差得以穩定,避免流量飽和的情況發生;該控制策略只有在電機轉速與泵排量都達到最大值還無法滿足目標流量時,才會出現流量飽和工況。整個控制過程都遵循讓變量泵盡量工作在高排量比區間內,因此,這種控制策略方案能使動力源在高效區間運行。

4 仿真分析

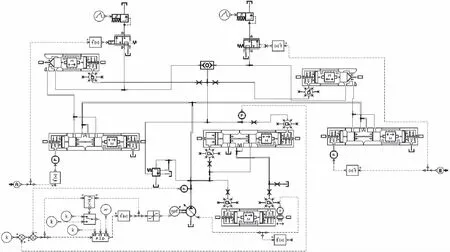

根據圖12的基于分級壓差控制的雙變動力控制系統原理圖,建立AMESim仿真模型,如圖14所示。

圖14 基于分級壓差控制的雙變動力控制系統AMESim仿真模型

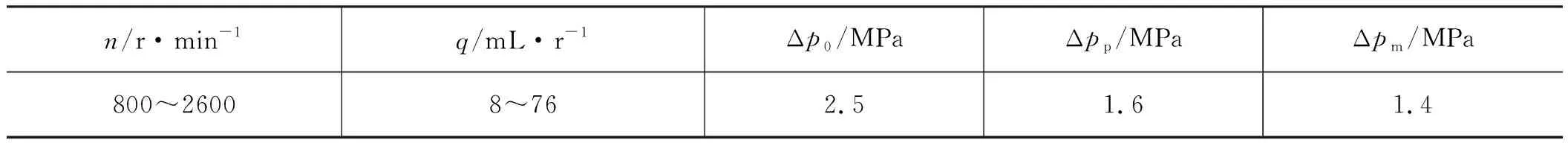

表1 雙變動力控制系統主要設置參數

為了方便驗證雙變動力控制策略的可行性,對該AMESim仿真模型進行以下處理[12]:

(1) 采用比例換向閥模擬多路閥換向功能;

(2) 采用比例溢流閥模擬執行器進行加載;

(3) 采用機械庫中的變轉速電機模擬永磁同步電機且忽略效率影響;

(4) 采用液壓庫中變量泵模型模擬斜盤式軸向柱塞泵且忽略效率影響。

為了使變排量調壓階段與變轉速調壓階段的操控一致性,設置標準時變轉速設定壓差Δpm比變排量設定壓差Δpp低0.2 MPa,因此,系統參數如表1所示。

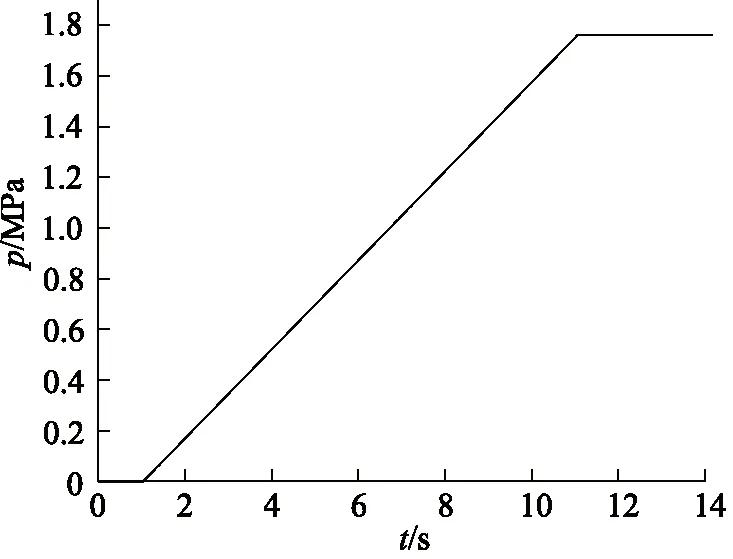

通過試湊法對抗積分飽和PI調節器進行參數整定,先導壓力的設定變化曲線如圖15所示。進行仿真分析得到如圖16與圖17所示的仿真結果。

圖15 先導壓力的設定變化曲線

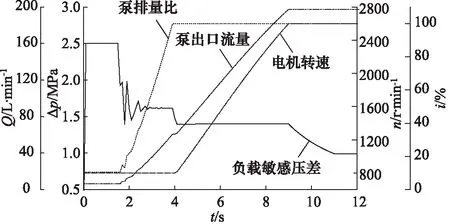

由圖16曲線分析可得:

(1) 在0~1 s區間內,先導壓力為0,電機轉速恒為800 r/min,泵出口流量為系統所能提供的最低流量,負載敏感壓差為2.5 MPa;

(2) 在1~4 s區間內,隨著先導壓力的上升,經流溢流閥的流量逐漸減小直至溢流閥關閉,在1.6 s時,溢流閥完全關閉,泵的排量逐漸上升,負載敏感壓力逐漸下降并穩定在1.6 MPa,3.9 s時,泵排量比達到100%,負載敏感系統壓差繼續下降;

(3) 在4~9 s區間內,負載敏感壓差降至1.4 MPa時,電機轉速開始逐漸上升,負載敏感壓差穩定在1.4 MPa,而泵排量比維持在100%;

(4) 在9~12 s區間內,電機轉速在9 s時達到最大轉速2600 r/min,此時泵出口流量達到系統最大值為197.6 L/min,隨著先導壓力繼續增加,負載敏感壓差下降進入流量飽和工況。

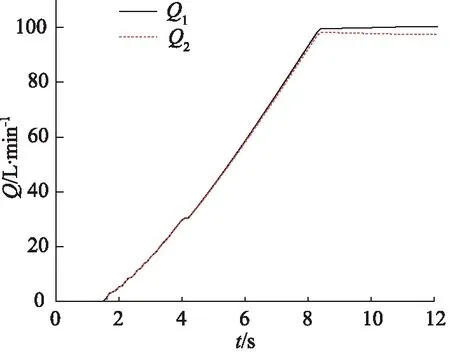

由圖17負載流量仿真曲線可以得到,負載流量1與負載流量2保持良好的一致性。在1~8 s區間內,為斜坡信號響應階段,其差值占比低于1.5%;在8~10 s大流量輸出階段,其差值占比低于3%。由此可得,包括流量飽和階段在內,整個過程系統流量匹配基本不受到負載壓力影響。

圖16 負載敏感壓差、電機轉速、泵排量比及泵出口流量仿真曲線

圖17 負載流量仿真曲線

根據上述仿真結果可知,基于分級壓差控制的雙變動力控制策略可以通過變轉速與變排量實現全范圍流量匹配,最大程度避免流量飽和的情況發生,而且分級壓差控制對負載敏感及抗流量飽和基本無影響,系統具有良好的操控性。

圖18 試驗樣機系統原理圖

5 試驗研究

為了進一步驗證雙變動力總成控制策略的實際效果,搭建了一套8 t電動挖掘機的試驗樣機。由于試驗過程中執行器加載無法較精確的控制,所以采用比例溢流閥對執行器進行模擬加載,整個試驗樣機原理圖,如圖18所示。采用4個比例溢流閥分別模擬動臂聯以及斗桿聯的加載情況,并且使用流量計對泵出口流量及各個支路流量進行采集,各個支路的負載壓力通過壓力傳感器采集。

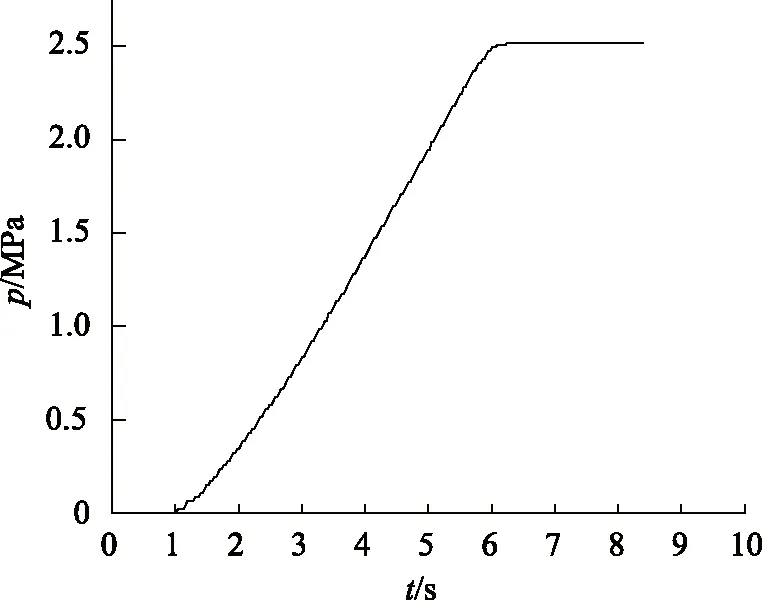

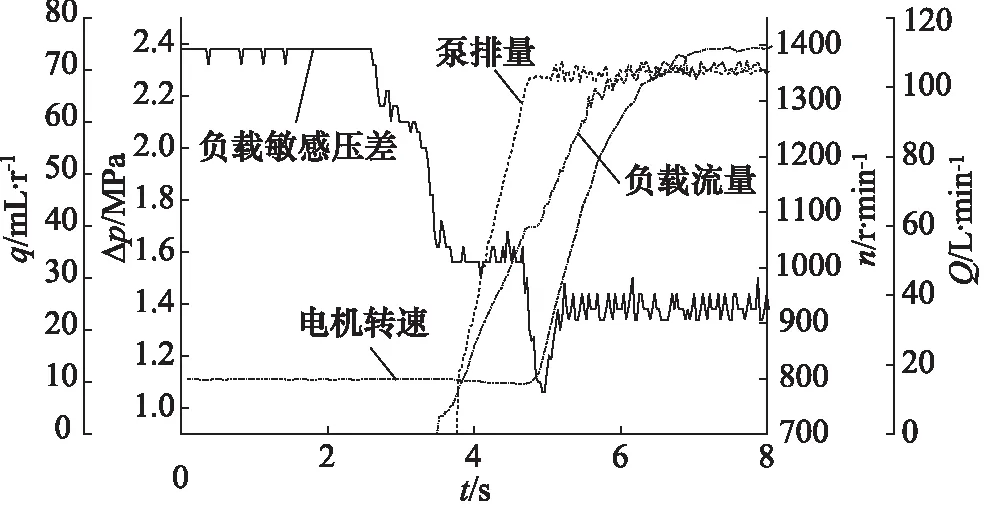

進行試驗時,先對多路閥某一聯施加如圖19所示的先導壓力信號曲線。經過試驗可以得到如圖20所示的試驗結果。

由圖20可得,在1 s時,先導壓力開始逐漸上升,由于實際多路閥閥芯存在遮蓋量,使得在2.6 s時才有流量通過節流口進入執行器,此時負載敏感壓差開始下降,當變量泵排量從最小開始上升時,負載敏感壓差穩定在1.6 MPa左右;隨著先導壓力繼續上升,變量泵排量逐漸上升直至達到最大值,為了穩定負載敏感壓差在調定值1.4 MPa左右,此時電機轉速從最低轉速開始上升;最終,先導壓力信號達到最大值,電機轉速穩定在1400 r/min。從試驗結果可以得到,負載流

圖19 先導壓力信號曲線

圖20 分級壓差控制曲線

量在變排量調壓階段與變轉速調壓階段都能很好地跟隨先導壓力曲線的變化,在2個階段轉換過程存在約為100 ms的遲滯,對操控性能影響較小。

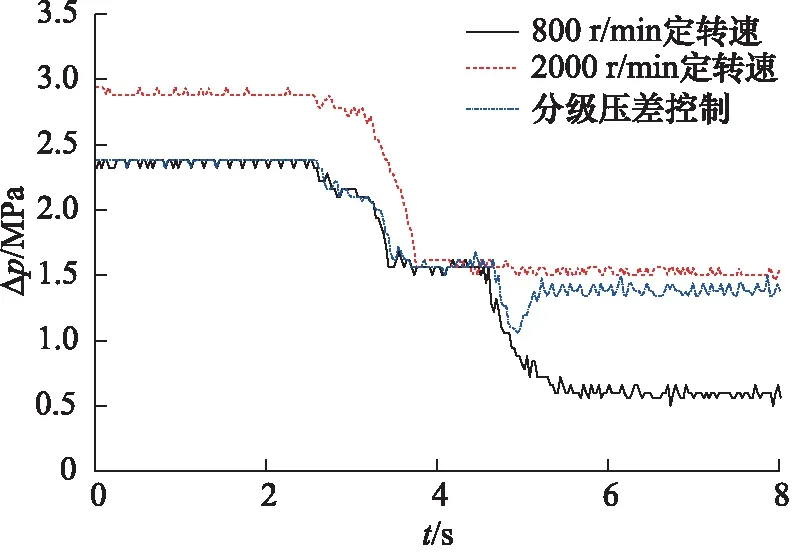

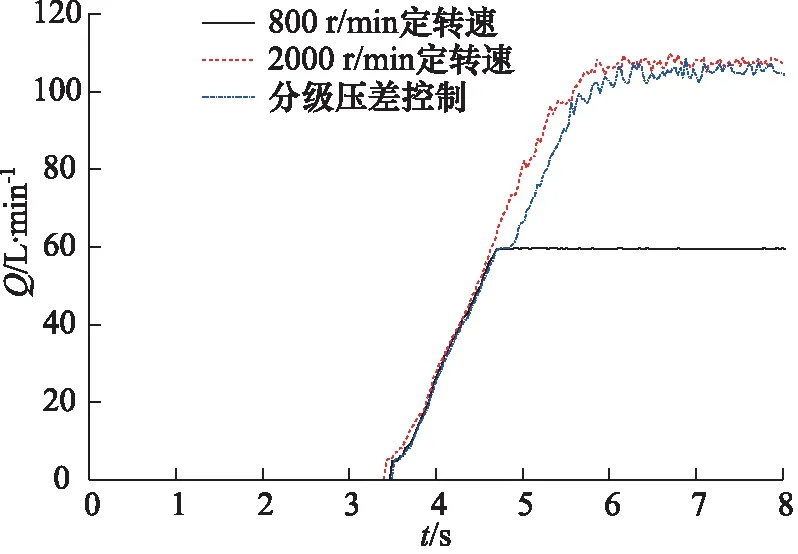

電機轉速分別在800 r/min與2000 r/min固定轉速工作,分別輸入圖19先導壓力信號,進行雙變動力控制負載敏感系統的對比試驗,得到如圖21與圖22所示的結果曲線。從圖中可知,2000 r/min定轉速負載敏感壓差最后穩定在變排量泵調定壓差1.6 MPa,流量約為108 L/min;分級壓差控制穩定在1.4 MPa,流量約為105 L/min;800 r/min定轉速因供油不足進入流量飽和,壓差穩定在0.6 MPa,流量約為59 L/min。

圖21 負載敏感壓差對比曲線

圖22 負載流量對比曲線

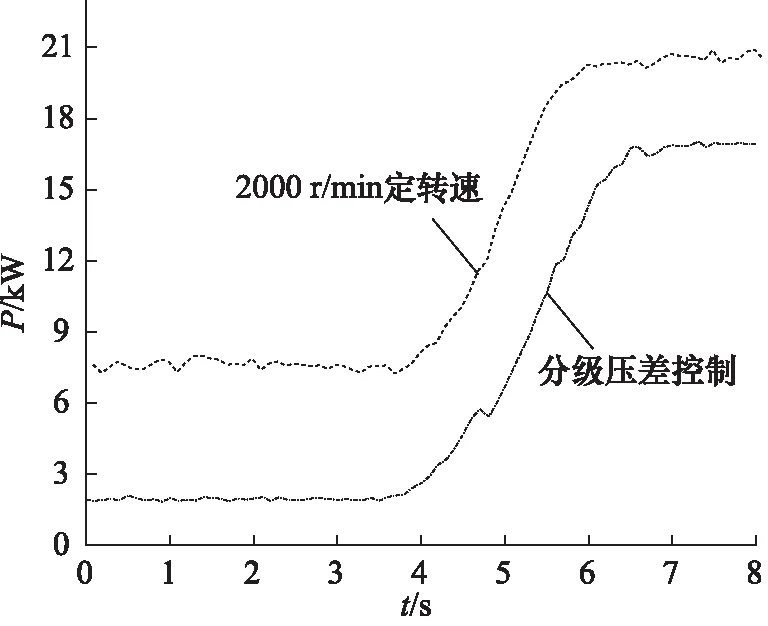

分級壓差控制及2000 r/min定轉速控制的電機功率對比曲線,如圖23所示。空載運行階段,2000 r/min 定轉速的電機功率約為7.7 kW,而分級壓差僅約為2 kW,降低了74%的空載損耗;當先導壓力上升至最大時,2000 r/min定轉速的功率約為21 kW,而分級壓差約為17 kW,降低了19%的能量損耗。因此,在這整個過程中,分級壓差控制比2000 r/min定轉速控制降低了19%~74%的能量損耗。

綜上所述,從試驗結果可得:

(1) 基于分級壓差控制的雙變動力總成控制策略可以實現良好的流量跟隨;

(2) 與定轉速-變排量負載敏感系統相比,分級壓差控制可以解決傳統挖掘機在低轉速下工作時的流量飽和問題,提高挖掘機操控性;

(3) 分級壓差控制可以明顯降低在高轉速工況下,流量匹配不合適導致的能量損耗,節能性能提高19%以上。

圖23 電機功率對比曲線

6 結論

(1) 利用電機相比柴油機具有良好的調速特性,針對電動挖掘機提出基于分級壓差控制的雙變動力控制策略。通過對變排量壓差及變轉速壓差的分級設置,對電機與泵排量進行分階段控制,最大程度避免流量飽和工況的發生;

(2) 利用AMESim仿真分析證明了基于分級壓差控制的雙變動力控制策略的可行性,結果表明分級壓差控制系統可實現雙變動力源全變量范圍的流量自匹配,最大程度避免了流量飽和工況的發生,且系統具有良好的操控性;

(3) 通過試驗驗證了基于分級壓差控制的雙變動力控制策略的具有良好的流量跟隨性,解決了傳統挖掘機在低速定轉速時流量飽和的問題,高轉速時節能性提高了19%以上。