低品位含鈮礦物中鈮的提取工藝研究進(jìn)展

孫林泉,王麗娜,于宏東,蘇慧,陳德勝,齊濤

(1 中國科學(xué)院過程工程研究所濕法冶金清潔生產(chǎn)技術(shù)國家工程實驗室,北京100190; 2 中國科學(xué)院綠色過程與工程重點實驗室,北京100190; 3 中國科學(xué)院大學(xué)化工學(xué)院,北京100049)

引 言

稀有金屬鈮由于具有耐高溫、耐腐蝕、超導(dǎo)性好等特點,廣泛應(yīng)用于鋼鐵、航空航天、超導(dǎo)材料、尖端電子、醫(yī)療、核工業(yè)等重要領(lǐng)域,成為現(xiàn)代工業(yè)中不可缺少的關(guān)鍵戰(zhàn)略金屬。目前,鈮主要來源于鈮鐵礦、燒綠石等礦物。全球可用鈮資源儲量約430 萬噸(以金屬計),其中95%集中于巴西,其余分布在加拿大、澳大利亞、俄羅斯、南非和美國等地區(qū)[1-3]。我國白云鄂博地區(qū)擁有巨量鐵-稀土-鈮礦資源,鈮資源儲量高達(dá)660 萬噸,居世界第2 位,占國內(nèi)鈮資源儲量的95%。全球鈮需求量約12 萬噸/年,2018 年鈮消費量增長25%[2,4]。國內(nèi)鈮消費量也持續(xù)增長,自2004年到2013年從3500 t增長到超過2 萬噸,預(yù)計2030 年將達(dá)到2.35 萬~3.36 萬噸。雖然我國鈮資源儲量豐富,但仍嚴(yán)重依賴進(jìn)口,對外依存度達(dá)95%以上。這是由于我國鈮資源大多呈現(xiàn)低品位、分布復(fù)雜、難分解的特點,資源利用難度大。同時,世界鈮資源分布不均造成鈮市場高度壟斷,價格由國外行業(yè)巨頭決定,若國際形勢發(fā)生重大變化,將嚴(yán)重影響我國經(jīng)濟(jì)和國防安全。因此,為解決我國鈮資源提取難題,并確保鈮資源的安全供應(yīng),鈮高效提取技術(shù)被廣泛關(guān)注。

本文詳細(xì)總結(jié)了低品位含鈮礦物中提取鈮的研究現(xiàn)狀和特點,以及相應(yīng)工藝的規(guī)模化應(yīng)用程度,重點闡述了工藝條件和提鈮效果,并探討了清潔、高效提取鈮產(chǎn)品以及其他金屬副產(chǎn)品生產(chǎn)工藝的發(fā)展方向。

1 低品位含鈮礦物資源特點

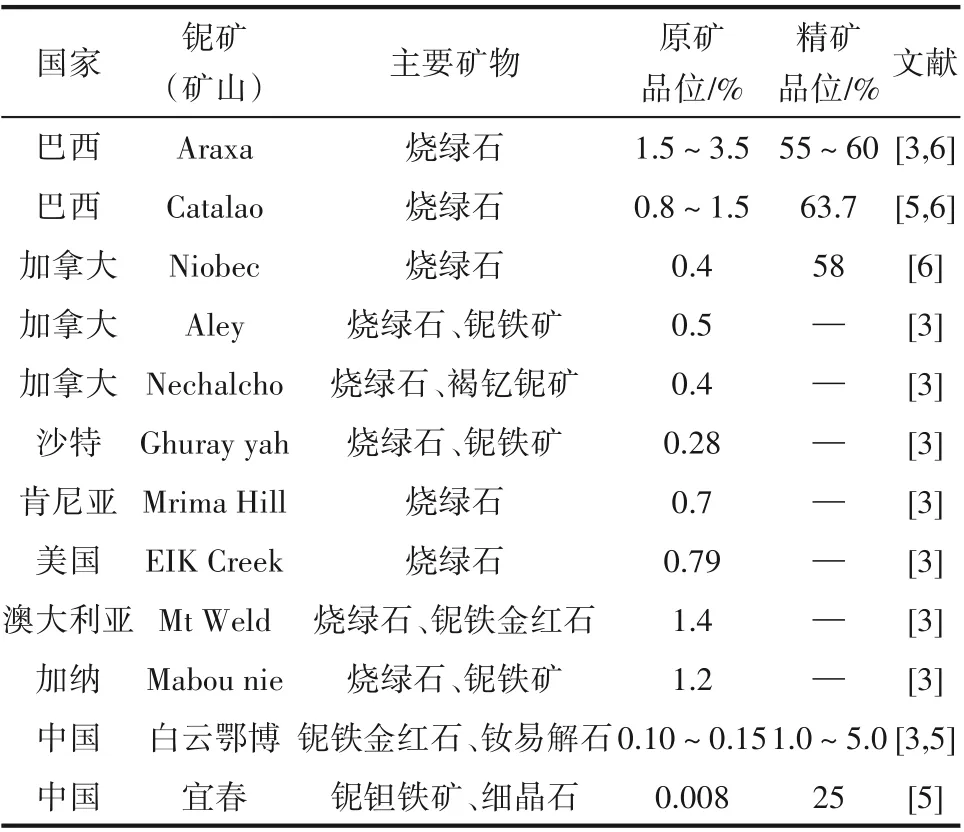

世界主要鈮礦(礦山)的情況見表1,可以看出,除中國外其他國家的主要鈮礦(燒綠石、鈮鐵礦)品位較高,易于選礦,選礦后鈮精礦品位可達(dá)到50%~60%[3,5-6]。除此之外,世界上也有許多鈮礦物受到原礦質(zhì)量、選礦難易程度等影響,鈮的品位較低[7-9],選礦后鈮精礦品位只有高品位鈮精礦的3%~30%。以白云鄂博鈮礦為代表的低品位鈮資源為例,鈮礦物集中在板巖、白云巖、鐵礦體中[10-12],主要礦物形態(tài)有釹易解石、鈮鐵金紅石、丁道衡礦、鈮錳礦、包頭礦、燒綠石、褐釔鈮礦、鈮鐵礦等,此外還有部分含鈮礦物目前未能識別[13]。總體來說,鈮礦物組成復(fù)雜,嵌布粒度細(xì),品位低,各礦相穩(wěn)定選擇性差,呈現(xiàn)“多、貧、細(xì)、雜”的特點,難以選出高品位鈮精礦(一般僅1%~5%),使該礦在選礦和冶煉上難度大,因此,在現(xiàn)有工藝中鈮未利用,大量的鈮資源被排入尾礦庫[14],造成嚴(yán)重的環(huán)境污染和資源浪費,因此從低品位鈮礦中提鈮成為當(dāng)前研究熱點。

表1 世界主要鈮礦(礦山)原礦和精礦鈮品位(以Nb2O5計)Table 1 Niobium(Nb2O5)grade of raw ores and concentrates of main niobium ores(mines)in the world

2 鈮的提取工藝

在鈮精礦冶煉方面,國內(nèi)外普遍采用較為成熟的火法還原和濕法分解工藝。火法工藝是將鈮精礦進(jìn)行高溫還原冶煉,制得鈮鐵產(chǎn)品;濕法工藝采用高濃度(70%)氫氟酸或氫氟酸-濃硫酸分解礦物,再經(jīng)萃取分離、洗滌、干燥、焙燒等后處理制得氧化鈮等產(chǎn)品。然而,針對低品位鈮礦物原料,傳統(tǒng)的成熟工藝均不適用,科研工作者已開展相關(guān)工藝研究,本文根據(jù)不同的反應(yīng)體系和提取方法對低品位鈮礦物的典型提鈮工藝進(jìn)行了分類評述。

2.1 火法還原工藝

火法還原工藝是根據(jù)碳熱、氫熱或鋁熱還原的原理,在高溫下使用碳(煤、焦粉等)、氫氣或硅鋁還原劑將含鈮礦物原料進(jìn)行高溫還原,還原產(chǎn)物為粗鈮鐵合金,近年來開發(fā)的主要工藝如下。

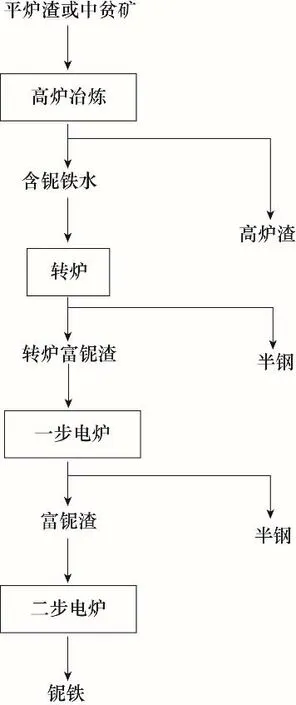

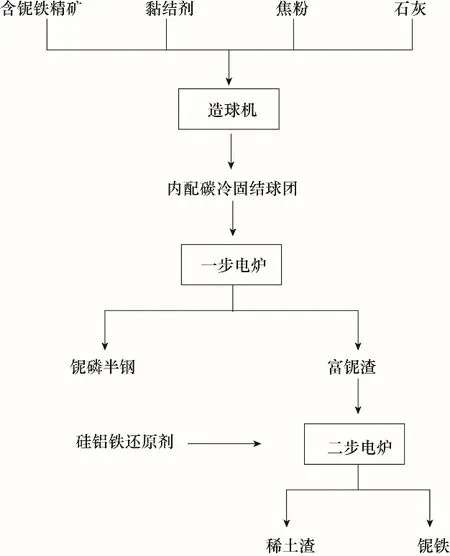

2.1.1 高爐-轉(zhuǎn)爐-電爐-電爐工藝 包頭鋼鐵集團(tuán)自1958年建廠投產(chǎn)以來,逐漸摸索出高爐-轉(zhuǎn)爐-電爐-電爐冶煉工藝,作為國內(nèi)最早使用的白云鄂博含鈮原料冶煉提鈮工藝[15],工藝流程如圖1 所示。該工藝在初期以中貧礦或平爐鋼渣為原料,后期將兩種爐料混合使用,原料品位為0.5%~1%(Nb2O5)。將原料入高爐冶煉得到含鈮鐵水,隨后再經(jīng)轉(zhuǎn)爐吹煉使鈮進(jìn)入渣中與鐵水分離得到含鈮、磷及多種元素的半鋼和含Nb2O5為3%~6%的富鈮錳渣。富鈮錳渣再經(jīng)一步電爐冶煉,脫鐵脫磷得到富鈮渣,再經(jīng)二步電爐冶煉,將富鈮渣充分還原得到鈮錳鐵合金產(chǎn)品,該工藝流程長、成本高、多步高溫能耗高、鈮收率低,且只能得到含鈮13%~15%的低級鈮鐵,于20 世紀(jì)80 年代中期停產(chǎn)。作為對低品位含鈮礦物冶煉提鈮的初次嘗試,并且得到鈮鐵產(chǎn)品,此工藝給后續(xù)的研究一定的啟發(fā),后續(xù)在其基礎(chǔ)上開發(fā)的多種提鈮工藝可以在一定程度上實現(xiàn)低品位含鈮礦物資源的綜合利用。

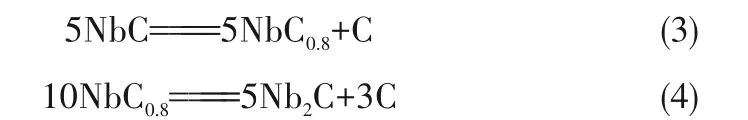

何旭初等[16-18]對該工藝中影響鈮收率的各種因素如溫度、堿度、含硅量等進(jìn)行了分析,并對渣中鈮向鐵液的傳質(zhì)行為進(jìn)行了研究[19],結(jié)果表明在高爐碳熱還原過程中鈮鐵礦中的鈮會被還原成NbC[20],并進(jìn)一步在渣鐵界面形成NbC 滯留帶[式(1)],阻礙了后續(xù)的鈮進(jìn)入鐵相。

隨著溫度的升高,與海綿鐵顆粒接觸的NbC 顆粒又分解成Nb和C[式(2)],并向鐵相內(nèi)溶解。

圖1 高爐-轉(zhuǎn)爐-電爐-電爐工藝流程Fig.1 Flow diagram of blast furnace-converter-electric furnace-electric furnace

未能進(jìn)入鐵相的NbC 顆粒在鐵相的周圍聚積,進(jìn)入渣中,從而影響了鈮的還原回收率。提高爐缸溫度、活躍爐缸、提高爐渣堿度和維持鐵水一定的含硅量均有利于提高鈮收率。含鈮渣相與碳飽和鐵水接觸時,渣中的Nb向鐵液中傳質(zhì)的量并不與渣中Nb2O5含量呈正比,且從渣相向鐵液中傳質(zhì)的速度也不是均勻的,呈先高、后低、再高的“馬鞍形”曲線。當(dāng)保溫較長時間時,NbC會進(jìn)一步團(tuán)聚,隨后又發(fā)生反應(yīng)(2)和反應(yīng)(3)、反應(yīng)(4),析出石墨碳,形成石墨包裹的高Nb石墨纖維球,后者因密度小而上浮到渣鐵界面,從而導(dǎo)致了鐵液深部的Nb 含量降低、界面處Nb含量增高的“反向傳質(zhì)”的現(xiàn)象。

張波等[21]通過熱力學(xué)分析與高溫模擬實驗,結(jié)果顯示在1150℃下,鐵相周圍有NbC 生成,通過控制碳的添加量可減少其生成,使大部分鈮富集于渣中;以硅為還原劑可實現(xiàn)鐵氧化物和鈮氧化物的選擇性還原,得到鈮品位在10%以上的鈮鐵合金。還原過程機(jī)理研究是冶金工藝開發(fā)的理論基礎(chǔ),可進(jìn)一步指導(dǎo)火法還原工藝的改進(jìn)方向,如控制還原度,抑制NbC 的生成,進(jìn)而加速鈮向鐵相的傳質(zhì)以提高鈮的回收率等。

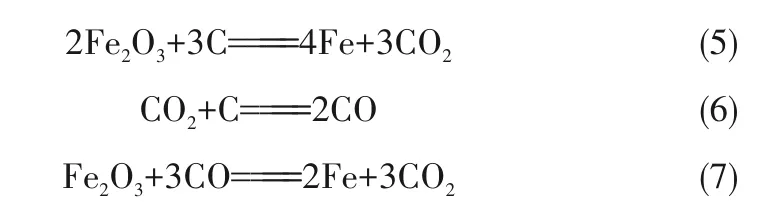

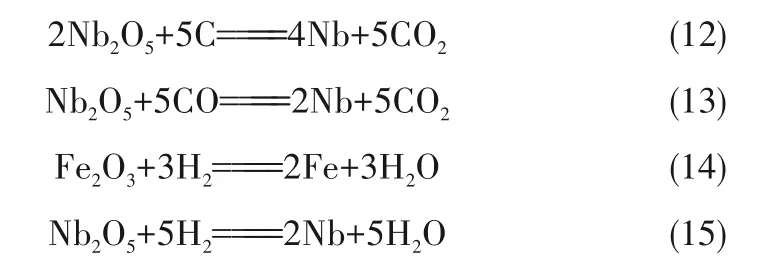

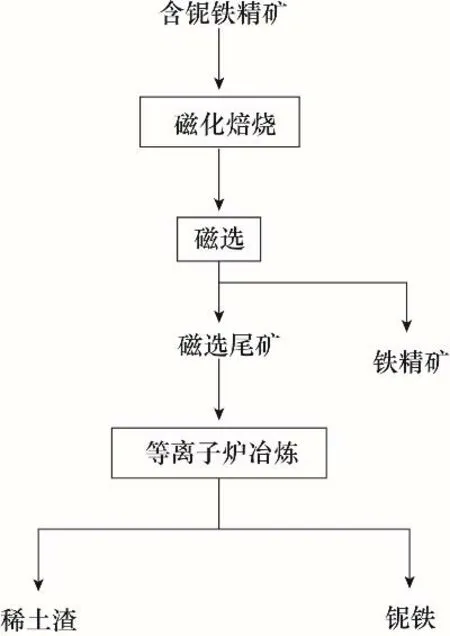

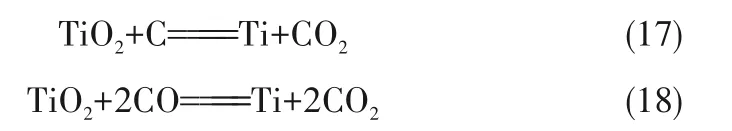

2.1.2 含碳冷固結(jié)球團(tuán)二步電爐冶煉工藝 “八五”期間,冶金工業(yè)部長沙礦冶研究院首先采用“含碳冷固結(jié)球團(tuán)二步電爐冶煉工藝”(簡稱“二步法”)冶煉包頭白云鄂博2號礦體中提取的低品位鈮精礦(含Nb2O51.16%),工藝如圖2 所示。該工藝將鈮精礦、焦粉、黏結(jié)劑、石灰共同壓球,加入電弧爐內(nèi)冶煉。球團(tuán)礦在一步電爐冶煉中進(jìn)行選擇性還原,主要發(fā)生反應(yīng)如式(5)~式(7)所示,脫鐵、脫磷后得到富鈮渣和鈮磷半鋼。

圖2 含碳冷固結(jié)球團(tuán)二步電爐冶煉工藝流程Fig.2 Flow diagram of Nb-Fe smelting with cold consolidated pellets containing carbon by two-step electric furnace

富鈮渣在二步電爐內(nèi)進(jìn)行鈮還原冶煉,主要發(fā)生反應(yīng)如式(8)~式(11)所示,獲得鈮鐵合金和稀土渣。該工藝流程短、收率高,鈮的總回收率達(dá)到74.39%,為白云鄂博低品位鈮資源的利用開辟了一條新途徑。

馬偉等[22]深入研究了“二步法”中還原過程的反應(yīng)特性,結(jié)果表明在溫度1480℃、堿度0.8、焦比0.12、保溫時間80~100 min的工藝條件下進(jìn)行第一步電爐還原冶煉,可獲得含Nb2O5大于16%的富鈮渣,鈮收率為98.5%。第二步電爐還原冶煉中,以硅鋁鐵合金作還原劑,還原溫度1500℃、堿度1.7、還原劑過剩系數(shù)0.15,可獲得含鈮大于35%的鈮鐵。高強(qiáng)[23]提出富氫熔融還原白云鄂博含鈮鐵礦有利于磷、鐵的去除,從而獲得純凈富鈮渣,宿洪亮[24]和任樹波[25]以含鈮鐵礦粉(含Nb2O50.89%)經(jīng)過氫氣950℃選擇性還原2 h、1550℃熔分25 min 除雜,得到低硫磷富鈮渣,最終富鈮渣可經(jīng)過冶煉制取得到不含碳的鈮鐵合金。鄒廷信等[26]對“二步法”冶煉低品位鈮精礦進(jìn)行物料平衡和熱平衡計算,結(jié)果表明第一步電爐冶煉制富鈮渣的熱效率為68%,鈮回收率可達(dá)99%。第二步電爐冶煉富鈮低鐵渣制鈮鐵的熱效率為75%,鈮回收率為28.5%。與“高爐-轉(zhuǎn)爐-電爐-電爐”工藝相比,該工藝簡化了工藝流程,且能耗較低,總體的熱效率較高,但是鈮的總收率相對較低,鈮鐵質(zhì)量相對較為低級。

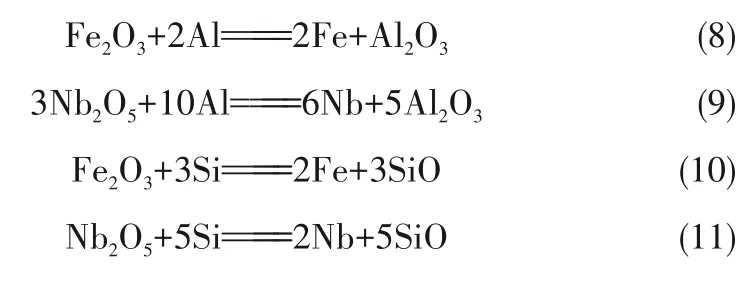

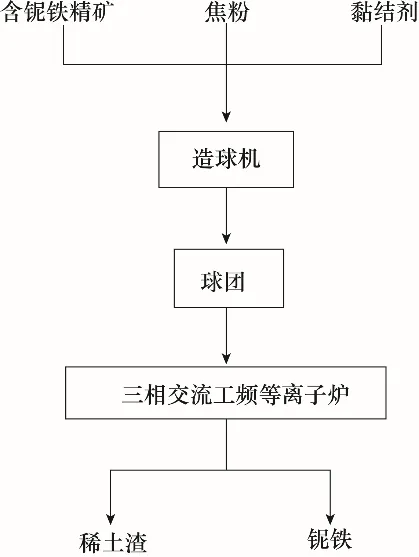

2.1.3 三相交流工頻等離子體冶煉工藝 三相交流工頻等離子體冶煉工藝是使用碳?xì)錈徇€原法進(jìn)行冶煉鈮鐵,工藝流程如圖3 所示。首先將低品位鈮精礦(含Nb2O53.5%)、焦粉、黏結(jié)劑和其他輔料混合后壓制成球,在三相交流工頻等離子爐中進(jìn)行脫鐵降磷冶煉鈮鐵。根據(jù)選擇性氧化還原熱力學(xué)控制主要熱力學(xué)條件,冶煉過程中由爐料中的含碳量控制體系的還原勢,還原溫度在1300~1350℃使大部分鐵和磷進(jìn)入鐵液,大部分鈮氧化物留在渣中。隨后利用等離子體弧心5600~7000℃的高溫,將富鈮渣進(jìn)行選擇性還原得到鈮鐵和富稀土渣,涉及主要反應(yīng)除了反應(yīng)(5)~反應(yīng)(7)以外,還有反應(yīng)(12)~反應(yīng)(15)。

圖3 三相交流工頻等離子體冶煉工藝流程Fig.3 Flow diagram of Nb-Fe smelting by three-phase AC power frequency plasma

曹永仙等[27]利用三相交流工頻等離子體冶煉工藝處理含鈮鉭的進(jìn)口錫渣,獲得鈮鉭鐵合金。再經(jīng)焙燒、酸煮、除鎢、脫硅、水洗、烘干等工序得到含(Ta, Nb)2O5為43.4%的產(chǎn)品。此工藝冶煉過程主要依靠氣化脫磷[28],在冶煉過程中磷等有害雜質(zhì)相應(yīng)分解、揮發(fā)、還原,極少部分進(jìn)入金屬相,可得到質(zhì)量較好的鈮鐵[29-30]。該工藝具有高溫、熱量集中、氣氛可控等特點,在氫等離子體氣氛下,碳消耗量比理論值低10%~20%。工藝不受原料導(dǎo)電性能的限制,適用于非導(dǎo)電物料的冶煉,冶煉所需時間大為縮短,效率較高。另外,該工藝以一臺等離子爐代替兩個電爐,流程和設(shè)備得到簡化,但對于等離子爐設(shè)備要求較高,限制了其應(yīng)用。但是這對后續(xù)低品位含鈮礦物提鈮工藝開發(fā)有一定的借鑒意義,工藝改進(jìn)可以從設(shè)備方面進(jìn)行研究,高效的設(shè)備可以對工藝流程的簡化起到關(guān)鍵的作用。

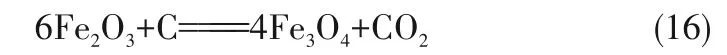

2.1.4 磁化焙燒-磁選-等離子爐冶煉工藝 磁化焙燒-磁選-等離子爐冶煉工藝是對三相交流工頻等離子體冶煉工藝的改進(jìn),通過提高原料品位改善冶煉品質(zhì),工藝流程如圖4所示。楊世山等[31]以2 號礦重選粗精礦(含Nb2O51.6%~1.8%)為原料,首先采用磁化處理后磁選的方法有效地分離鐵和鈮,獲得鐵精礦后再將含鈮高的磁選尾礦投入交流等離子爐冶煉,涉及主要反應(yīng)除了反應(yīng)(5)~反應(yīng)(7)、反應(yīng)(12)~反應(yīng)(15),還有反應(yīng)(16),獲得含鈮高于11%,Nb/P>30 的低級鈮鐵,鈮的總回收率為75.64%。

圖4 磁化焙燒-磁選-等離子冶煉工藝流程Fig.4 Flow diagram of magnetizing roasting-magnetic separation-plasma smelting process

碳熱還原焙燒和磁選可以實現(xiàn)含鈮礦物中鐵氧化物的選擇性還原及其與其他礦物的初步分離,提高焙燒溫度有利于鐵的分離[21],進(jìn)而提高鈮的品位。Zhang 等[32]以低品位含鈮尾礦(含Nb2O53.04%)配碳壓制球團(tuán),基于熱重分析重點研究了還原過程中的動力學(xué),并以3個動力學(xué)模型進(jìn)行擬合,結(jié)果表明還原反應(yīng)由碳?xì)饣磻?yīng)和CO 在產(chǎn)物層中的擴(kuò)散共同控制。動力學(xué)研究結(jié)果表明煤、焦炭、半焦炭等作為還原劑效果優(yōu)于石墨,減小粒度可以降低擴(kuò)散阻力。致密球團(tuán)還原效果優(yōu)于非致密物料,對工業(yè)應(yīng)用具有一定的指導(dǎo)意義。Liu 等[33]以含鈮粗精礦(含Nb2O52.9%)為原料,添加Na2SO4增強(qiáng)氧化鐵的還原并促進(jìn)金屬鐵晶粒的生長,添加15%Na2SO4后在1100℃下還原2 h,經(jīng)過磁選后非磁性部分Nb2O5品位提高至4.6%。此工藝運用添加劑使鐵與鈮的分離效果得到了極大的改善,提高了鈮的品位,后續(xù)的還原冶煉還需要進(jìn)一步研究,以探索添加劑對于還原冶煉效果的影響。該工藝磁選過程中難免會有部分鈮進(jìn)入到鐵精礦導(dǎo)致鈮的回收率降低,且工藝要求鈮礦物在礦物中的嵌布粒度粗、礦相簡單,易于通過磁選分離。然而除白云鄂博2號礦之外其他礦體中的鈮礦物嵌布粒度細(xì),礦相復(fù)雜,所以不適用此提取工藝,難以推廣。但是該工藝減少了多次電爐熔煉,可節(jié)約設(shè)備成本和電能等操作成本;交流等離子冶煉鈮鐵過程中同時脫磷,對提高鈮鐵質(zhì)量、提高鈮回收率和減少環(huán)境污染有明顯作用,因此該方法相對較為經(jīng)濟(jì)。同時,此工藝的最大優(yōu)點就是將選礦與冶煉有機(jī)地結(jié)合在一起,提高鈮品位的同時得到鐵精礦,實現(xiàn)了資源的充分利用,提出的“選冶結(jié)合”思路對后續(xù)工藝開發(fā),乃至諸多冶金工藝的改進(jìn)均具有指導(dǎo)意義。

圖5 選擇性還原-熔分-冶煉工藝流程Fig.5 Flow diagram of selective reduction-melting-smelting process

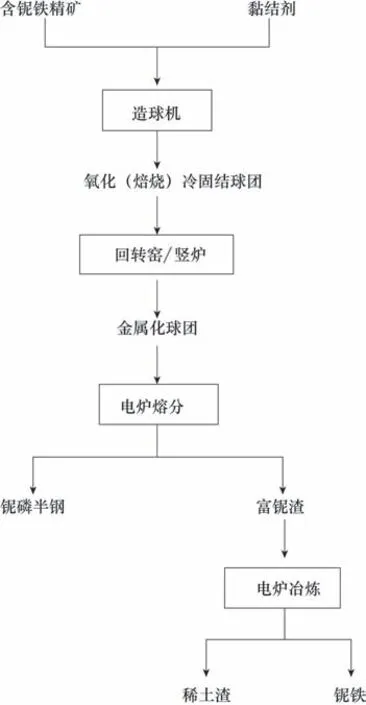

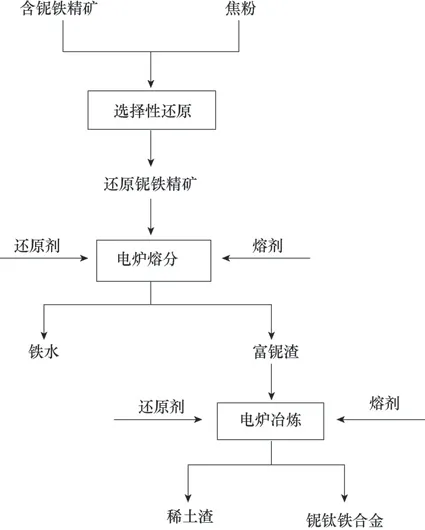

2.1.5 回轉(zhuǎn)窯/豎爐選擇性還原-熔分-冶煉工藝該工藝是方覺等[34]根據(jù)白云鄂博礦高鐵低鈮的特點提出的一種冶煉提鈮工藝,以白云鄂博低品位鈮礦物(含Nb2O51.82%)為原料,工藝流程如圖5 所示。選擇性還原的目標(biāo)是將鐵從氧化物中還原出來,鈮則仍保持氧化狀態(tài),使鐵和鈮在熔分過程中分別進(jìn)入金屬相和渣相,達(dá)到鐵鈮分離的目的,涉及主要反應(yīng)為反應(yīng)(5)~反應(yīng)(7)、反應(yīng)(12)和反應(yīng)(13)。

李墨漪等[35]提出在白云鄂博鈮精礦緊缺的情況下,可以白云鄂博稀選尾礦(含Nb2O50.18%)代替鈮精礦,并研究了尾礦選擇性還原以及各因素對還原產(chǎn)物的影響。結(jié)果表明采用較高揮發(fā)分含量12.6%、粒度0~2 mm 的焦粉為還原劑,料層厚度10 mm 時,1000℃下還原4.5 h,金屬化率最高。賈中帥等[36]為降低鈮精礦選擇性還原的能耗,以微波加熱作為熱源,采用高揮發(fā)分含量12.6%、粒度0~1 mm的焦粉為還原劑,料層厚度9 mm 時,950℃下還原3.5 h,金屬化率最高,能耗進(jìn)一步降低。但是此工藝對設(shè)備要求較高,工業(yè)化難度大。張家元等[37]采用該工藝首先將鈮精礦(含Nb2O51.82%)在1050℃保溫60 min 的回轉(zhuǎn)窯內(nèi)進(jìn)行選擇性還原,隨后在1600℃的管式電阻爐內(nèi)進(jìn)行熔分,最后在電弧爐內(nèi)進(jìn)行冶煉,最終獲得含鈮大于14%、Nb/P>15.2 的低級鈮鐵,選擇性還原階段鐵的金屬化率高于93%,全流程的鈮回收率為83.2%,相對較高。為在熔分過程中獲得較理想的熔分渣,需嚴(yán)格控制配碳量。同時,如果熔分時間較長,則鈮的回收率會降低;熔分時間較短,熔分渣品位會降低。為保證渣鐵完全分離熔分溫度也需足夠高。因此,配碳量、熔分時間、熔分溫度等因素均會影響總體回收率,所以工藝較難控制,同時工藝能耗較高,但該工藝對獲得較高品位含鈮渣以降低工藝總能耗和提高鈮收率等提供了參考。由于冶煉體系較為復(fù)雜,對于理想熔分渣的調(diào)控較為困難,有必要深入研究火法還原過程中熔渣的物理化學(xué)性質(zhì)[38-41],可借助HSC、FactSage 等熱力學(xué)軟件和相關(guān)模型進(jìn)行模擬計算[42-44],從而對工藝條件進(jìn)行模擬優(yōu)化,可以準(zhǔn)確控制操作條件,提高工藝效率。

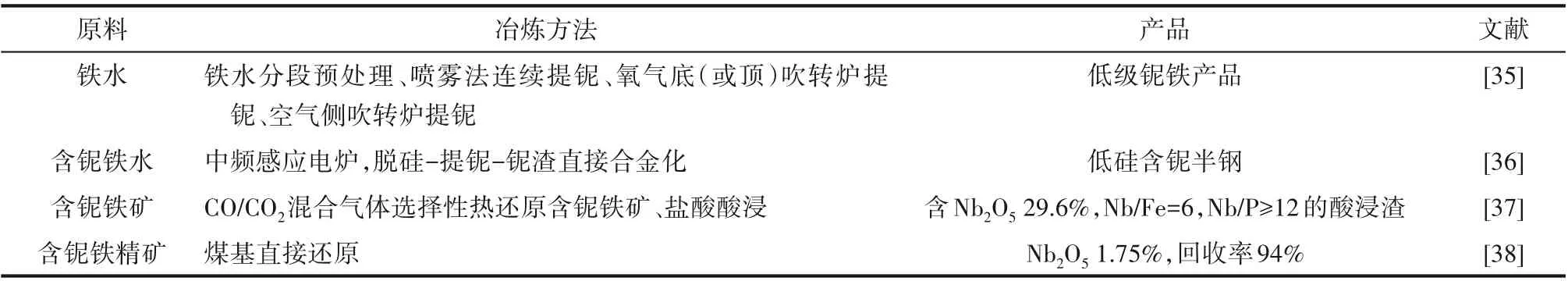

2.1.6 隧道窯選擇性還原-中頻電爐-直流電弧爐碳熱還原工藝 基于高爐-轉(zhuǎn)爐-電爐-電爐工藝和“二步法”等工藝,包鋼礦山研究院等[12,45-47]針對白云鄂博礦中鈦、硅含量高的特點,開發(fā)了鈮精礦隧道窯選擇性還原-中頻電爐脫磷脫鐵-直流電弧爐碳熱還原冶煉低級鈮鈦鐵合金新工藝,工藝流程如圖6 所示。以該工藝為設(shè)計依據(jù)的鈮鈦鐵合金中試車間已建成,采用低品位鈮精礦(含Nb2O54.4%)經(jīng)過選擇性還原獲得還原鈮精礦,再經(jīng)中頻電爐熔分獲得高鈦富鈮渣,最后利用高溫直流電弧爐將高鈦富鈮渣進(jìn)行冶煉,獲得含鈮15.2%,鈦18.2%,鈮回收率高于70%的鈮鈦鐵合金,該工藝涉及的主要反應(yīng)為反應(yīng)(5)~反應(yīng)(7)、反應(yīng)(12)、反應(yīng)(13)、反應(yīng)(17)、反應(yīng)(18)。

此工藝流程中省去造球,不引入其他雜質(zhì),鈮收率高,前兩步鈮收率接近100%,碳熱還原比鋁熱還原成本顯著下降。本工藝若實現(xiàn)產(chǎn)業(yè)化,以白云鄂博低品位鈮精礦為原料生產(chǎn)的鈮鐵合金可以在一定程度上替代進(jìn)口的巴西鈮鐵,供生產(chǎn)高強(qiáng)度低合金(HSLA)鋼使用,將扭轉(zhuǎn)我國低級鈮鐵一直依賴進(jìn)口的不利局面,對國家戰(zhàn)略資源開發(fā)和利用具有極其重要的意義。

圖6 隧道窯式選擇性還原-中頻電爐熔分-直流電弧爐碳熱還原工藝流程Fig.6 Flow diagram of selective reduction in tunnel kilnsmelting of intermediate frequency electric furnace-DC electric arc furnace carbothermal reduction process

趙二雄[48]采用低品位(含Nb2O50.59%~4.99%)鈮精礦進(jìn)行冶煉鈮鐵研究,以罐式選擇性還原-電爐熔分-電爐冶煉工藝,得到高鈦富鈮渣后采用鋁錳鐵還原,可獲得品位高于20%的鈮鐵合金,采用碳作為還原劑能夠得到品位8%~12%的鈮鐵合金。此結(jié)果揭示了還原劑種類對鈮鐵品質(zhì)影響較大,并提出富鈮渣冶煉困難的原因之一是鈦氧化物含量較高,這表明鈦元素在火法還原過程中必須得到關(guān)注。其他火法還原工藝如表2所示[49-52],利用這些火法工藝生產(chǎn)低級鈮鐵,在一定程度上均存在流程復(fù)雜、能耗高、周期長、污染嚴(yán)重、成本高、產(chǎn)品低端等問題,難以普及,鈮利用難題仍未解決[30-31,53]。值得一提的是,除了低級鈮鐵難以利用的問題,由于鈮和鈦在提取時難以分離,鈦在制備鈮鐵時造成冶煉困難,同時也會造成鈦資源的浪費。白云鄂博鈮資源很大一部分賦存于鈮鐵金紅石礦相中[54-55],因此在后續(xù)的研究中,除了進(jìn)行鈮鈦鐵合金深度加工與利用的研究,鈮、鐵、鈦等有價元素的分離利用也十分重要。

2.2 濕法浸出工藝

2.2.1 酸性介質(zhì)浸出工藝

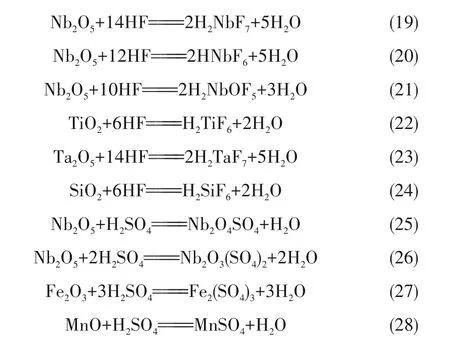

2.2.1.1 HF 法 目前較為成熟的濕法提鈮工藝為常壓HF 浸出工藝,此工藝以高濃度HF(70%)或HF(55%)和濃H2SO4(98%)混合酸為浸出劑,從高品位鈮精礦(含Nb2O5和Ta2O570%)中浸出鈮[56-57],對鈮礦物進(jìn)行浸出,礦石中的鈮生成H2NbF7溶解在溶液中[58-61],浸出液用MIBK、乙酰胺、仲辛醇、磷酸三丁酯等體系進(jìn)行萃取分離[62-64],鈮的回收率為80%~99%,工藝涉及的主要反應(yīng)如式(19)~式(28)所示。

高濃度HF 分解法存在許多缺點,由于HF 的高揮發(fā)性,6%~7%的HF 在分解工藝過程中損失,產(chǎn)生大量的危險性含氟廢氣[65-67];除此之外,還產(chǎn)生大量含氟廢水、螢石廢渣需要進(jìn)行處理,環(huán)境污染嚴(yán)重。Rodriguez等[58]對工藝進(jìn)行改進(jìn),采用HF加壓浸出法從鈮鐵礦(含Nb2O541.20%)中提取鈮和鉭,結(jié)果表明,隨著浸出溫度升高、反應(yīng)時間延長和HF 濃度的增加,Ta 和Nb 氧化物的浸出率增加,減小粒徑和固液比可提高浸出率;鈮和鉭的最佳提取條件分別為:HF濃度9%(體積分?jǐn)?shù))、反應(yīng)溫度220℃、粒徑45 μm、固液比1.82%(質(zhì)量/體積)、反應(yīng)時間80 min,此時鈮和鉭的最大浸出率分別為90%和80%。由于浸出壓力的提高使得操作溫度得以提高,可減少HF濃度與用量,浸出率相對較高。

表2 低品位含鈮礦物的火法還原冶煉研究Table 2 Low-grade niobium-containing minerals by pyrometallurgy

Rodriguez 等[68]采用加壓反應(yīng)器在HF 和羧酸介質(zhì)中進(jìn)行了高壓浸出實驗,研究在HF 浸出介質(zhì)中羧酸添加劑對鈮鐵礦(含Nb2O541.20%)提取鈮的影響。改變溫度、HF濃度、固液比、羧酸種類和濃度等因素,結(jié)果表明,在反應(yīng)介質(zhì)中加入草酸、酒石酸等羧酸,可提高鈮的浸出率。酒石酸可提高鐵、錳的浸出率,但是草酸會降低錳的浸出,并且在9%(體積分?jǐn)?shù))HF 和15%(質(zhì)量/體積)草酸中,123℃特定條件下殘渣中會形成大量不溶性化合物草酸亞鐵導(dǎo)致鐵幾乎無浸出(浸出率<1%)。甲酸和檸檬酸等其他羧酸對鈮等元素的浸出率無顯著影響。通過實驗得到改進(jìn)的工藝條件,用15%(質(zhì)量/體積)酒石酸和15%(體積分?jǐn)?shù))HF 在220℃下浸出80 min,可以獲得最佳Nb 的浸出率為95%。掃描電子顯微鏡(SEM)結(jié)果顯示酸會選擇性地與那些含鈾量較高的顆粒進(jìn)行反應(yīng),具體機(jī)理還有待進(jìn)一步研究,這可能可以作為提高鈮浸出率和選擇性的手段。與傳統(tǒng)HF 工藝相比,改進(jìn)后的工藝具有一定的優(yōu)勢,首先礦石溶解的時間更短,其次高壓下浸出,酸溶液濃度較低,從而減少試劑消耗和廢物產(chǎn)生,減少環(huán)境污染。

2.2.1.2 氟化物鹽類-酸法 為盡量避免使用高危險性的HF,Majima 等[69]從鈮的溶解動力學(xué)方面闡明了氟化物鹽類與酸協(xié)同浸出的可行性,并分別在HF、HF-HCl、NH4F-HCl、HF-H2SO4和NH4F-H2SO4的水溶液中進(jìn)行鈮的浸出研究,在60~80℃的溫度范圍內(nèi)研究了鈮和鉭的溶解動力學(xué)。結(jié)果表明,鈮和鉭具有相似溶解行為,溶解反應(yīng)沒有明顯的機(jī)理差異,提高溫度有助于提高浸出率。值得注意的是,在浸出劑中同時存在H+和F-是鈮鐵礦或鉭鐵礦快速溶解的必要條件,這兩種離子濃度的增加可以有效地提高浸出速率。這給予鈮礦濕法浸出工藝一定的指導(dǎo):HCl、H2SO4與NH4F 等中性氟化物鹽類可組合使用作為H+和F-的供給源和浸出劑,從而替代HF。Yang 等[70]用硫酸對江西宜春錳鉭礦(含Nb2O513.9%)進(jìn)行浸出,只有9.9%的鈮被浸出。為了獲得較高的鉭鈮浸出率,將粒度為74 μm 的錳鉭礦與50%H2SO4和NH4F 混合,NH4F 與錳鉭礦的質(zhì)量比為0.8∶1,液固比為5∶1,在密閉容器中200℃加壓浸出2 h,可浸出96%以上的鈮。該工藝與傳統(tǒng)HF工藝相比,HF 濃度從60%~70%顯著降低到5.3%,揮發(fā)損失減少,且溶液中過量的F-可回收循環(huán)利用,幾乎沒有F-作為環(huán)境污染物排放。此工藝主要缺點為氟化物鹽類成本較高,而且氟化物鹽類在高壓酸體系中也可產(chǎn)生HF,工藝在本質(zhì)上沒有變化。

2.2.1.3 H2SO4法 為避免含氟試劑的使用,許多學(xué)者對H2SO4體系浸出含鈮礦物進(jìn)行了研究,H2SO4可以浸出燒綠石、鈮鐵金紅石、鈮錳礦、褐釔鈮礦等大部分鈮礦物。El-Hussaini等[71]對埃及中東沙漠北部邊界的Kab Amiri 地區(qū)鈮礦(含Nb2O516.16%)進(jìn)行H2SO4體系直接浸出行為研究。礦石由不同種類的難熔礦物組成,主要以含鈮鉭稀土礦物黑稀礦(euxinite)、撒瑪利亞輝石(samarsakite)、褐釔鈮礦(fergusonite)為代表,其次為含鈾難熔礦物鈰鈾鈦鐵礦(davidite)和鋯石(zircon),主要研究酸濃度、溫度、時間、礦酸比和氧化劑對于浸出過程的影響。結(jié)果表明,礦石中多種鈮鉭稀土礦物可以在H2SO4介質(zhì)中分解,硫酸可高效溶解浸出礦中的有價元素。在H2SO4浸出體系中以HNO3作為氧化劑,H2SO4(10.8 mol/L)和HNO3(5.3 mol/L)以1∶3 的比例混合,在200℃下浸出2 h,鈮和鉭的浸出率接近100%,稀土浸出率70%,由于鈰鈾鈦鐵礦為難溶礦物,即使存在氧化劑,鈾和鈦的浸出率也較低,均未超過60%。加入氧化劑可強(qiáng)化鈮等有價元素的浸出,但是對于氧化劑在浸出過程中的強(qiáng)化浸出機(jī)理沒有進(jìn)一步研究與探討,這可以作為今后研究的方向之一。對于強(qiáng)化浸出機(jī)理的深入研究,對高效氧化劑、助浸劑的選擇和H2SO4浸出工藝有一定的指導(dǎo)作用。

Balinski 等[72]在H2SO4體系中分別采用直接浸出法、快速浸出法和脫水酸/精礦混合液水浸出法對瑞典南部Norra Karr 礦床異性石(eudialyte)精礦進(jìn)行浸出,并研究了礦物中硅的行為對鈮浸出過程的影響。直接浸出法對于有價值元素(REEs, Zr(+Hf),Mn,Nb)的平均浸出率為86%,但SiO2以無定形狀態(tài)留在溶液中,在漿料密度超過75 kg/m3時易膠凝成為硅膠,影響后續(xù)操作;快速浸出和脫水酸/精礦混合物的水浸工藝可以獲得無硅浸出液,但是快速浸出會形成一種富含水的沉淀物,過濾性差,限制傳質(zhì)過程從而影響動力學(xué),因此必須對體系進(jìn)行強(qiáng)烈的攪拌,這對于攪拌設(shè)備提出了較高的要求;脫水酸/精礦混合物水浸工藝在浸出前對酸/精礦混合物進(jìn)行熱處理,可改善SiO2沉淀性能,但是能耗較高,在一定程度上增加了操作成本。為避免SiO2沉淀過程中鈮被吸附和共沉淀造鈮成回收率降低,浸出過程應(yīng)在高稀釋度下進(jìn)行,因此需要處理的液相體積較大,在一定程度上增加設(shè)備和操作成本。針對硅在浸出過程中的行為研究,對高硅含鈮礦物中鈮的提取具有一定的啟發(fā),在濕法處理之前分離脈石礦物,既可以減少酸的消耗,也可降低二氧化硅等雜質(zhì)的濃度,從而降低成本。

Yang 等[73]研究了江西宜春鈮礦石(含Nb2O514.23%)在硫酸介質(zhì)中的加壓浸出過程,研究了攪拌速度、氧氣壓力、硫酸濃度、粒度和溫度對鈮浸出率的影響。結(jié)果表明,在硫酸濃度為10 mol/L 的條件下,將粒度為74 μm 的礦物在200℃下加壓反應(yīng)2 h,可浸出98%以上的鈮。動力學(xué)研究表明,鈮礦在硫酸溶液中的加壓浸出在很大程度上取決于溫度,并遵循表面反應(yīng)控制動力學(xué)模型。100~200℃范圍內(nèi)活化能為43 kJ/mol,與化學(xué)反應(yīng)控制相一致。楊小紅[74]采用酸浸工藝處理某含鈮稀有金屬礦(含Nb2O50.0465%),在浸出溫度為室溫、液固比2∶1、硫酸用量60%、助浸劑用量2.5%、浸出時間36 h 的條件下,Nb2O5浸出率80%。劉勇等[75]利用“粗選預(yù)富集-還原-磁選”工藝,獲得復(fù)雜稀有金屬伴生礦富集渣(含Nb2O52.453%),采用硫酸酸化-分段浸出工藝,實現(xiàn)稀土浸出率為85.03%,鈮浸出率為80.88%,其中鈮一段浸出率為80.26%,稀土二段浸出率為83.85%,實現(xiàn)了富集渣中稀土和鈮的高效浸出。

H2SO4浸出法雖然可以避免HF 的使用,但是在分解效率、浸出率等方面稍遜于HF,所以需要以動力學(xué)彌補(bǔ)熱力學(xué)上的不足,在工藝上需要延長浸出時間、提高浸出壓力、多段浸出等操作,能耗和操作成本較高,而且高濃度H2SO4具有較高密度和黏度,影響固液間的傳質(zhì),在一定程度上又限制了動力學(xué)過程。

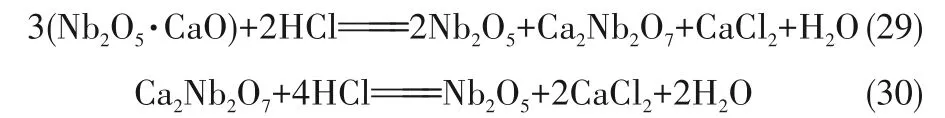

2.2.1.4 HCl 法 Habashi 等[76]在高壓釜中使用HCl浸出Quebec 的焦綠石(含Nb2O557%),焦綠石精礦可在200℃下用HCl(10 mol/L)浸出4 h 而轉(zhuǎn)化為含至少90% Nb2O5的工業(yè)級氧化物,涉及如下兩步反應(yīng):

此工藝將雜質(zhì)溶解,使得鈮元素和少量雜質(zhì)元素鉭、硅留在浸出渣中,在鈮得以富集的情況下避免了HF 的使用。但是由于大部分含鈮礦物難以在HCl中分解,所以此工藝的應(yīng)用范圍非常受限,難以應(yīng)用于低品位鈮礦物的提取。

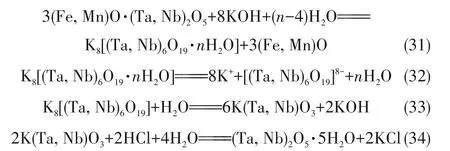

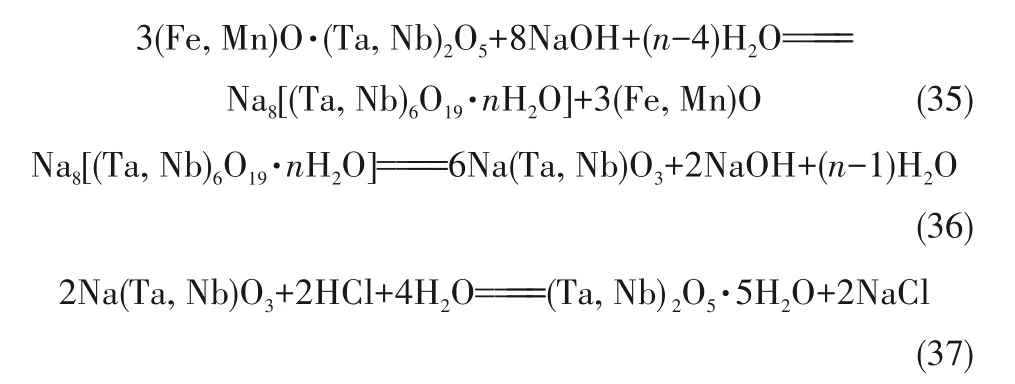

2.2.2 堿性介質(zhì)分解工藝 在堿性介質(zhì)中較為傳統(tǒng)的工藝為堿性水熱法,利用較低濃度的苛性堿溶液,在較低溫度、較高壓力下分解鈮礦物,可選用KOH 或者NaOH。用KOH 介質(zhì)處理鈮礦物時,控制反應(yīng)條件可生成易溶的六鈮酸鉀(K8Nb6O19)。由于K8Nb6O19的溶解度在不同濃度的溶液中有差異,通過結(jié)晶制備K8Nb6O19,或水解制得偏鈮酸鉀(KNbO3),隨后經(jīng)鹽酸處理,可獲得鈮氧化物。涉及的反應(yīng)如式(31)~式(34)所示。

使用NaOH 介質(zhì)處理鈮礦物,反應(yīng)生成偏鈮酸鈉(NaNbO3)沉淀,沉淀經(jīng)HCl 分解后用12%的HF溶液浸出鈮,再經(jīng)萃取可以得到鈮產(chǎn)品。涉及反應(yīng)如式(35)~式(37)所示。

堿性水熱法反應(yīng)溫度比較低,堿耗量比較少。但是主要缺點就是操作過程帶壓,工藝復(fù)雜,因此尚未實現(xiàn)大規(guī)模工業(yè)化[77]。針對堿性水熱法,Zhou等[78]對此進(jìn)行改進(jìn),提出了KOH 亞熔鹽強(qiáng)化浸出低品位、難分解鈮鉭礦的新工藝,該新工藝采用高濃度介質(zhì)沸點上升原理,在常壓下可使體系在較高溫度反應(yīng),從而強(qiáng)化反應(yīng)和傳遞過程,這一過程常壓操作,將寧夏東方鉭業(yè)鈮鐵礦-鉭鐵礦-錫石礦石(含Nb2O530.1%)在常壓下使用濃KOH(84%)溶液(亞熔鹽)中分解,比HF 過程的分解率高出約10%。該工藝對于環(huán)境負(fù)擔(dān)較小,濃堿溶液常壓操作對于設(shè)備的要求也較低,有望提高鈮鉭礦的資源利用率。但是該工藝溶液循環(huán)利用,需要蒸發(fā)和回收大量的KOH 溶液,能耗較高,在一定程度上增加了成本。

2.3 其他工藝

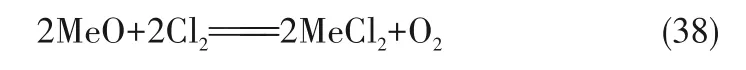

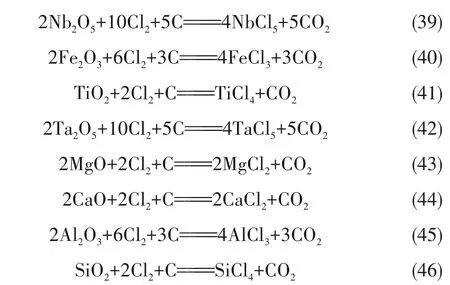

2.3.1 碳熱氯化法 氯化分解法是根據(jù)鈮礦物中氯化鈮和礦物雜質(zhì)沸點差異進(jìn)行分離和回收鈮的方法,可用于處理復(fù)雜鈮精礦。由于鈮等大部分金屬氧化物直接氯化[式(38)]反應(yīng)溫度高,較難進(jìn)行,且為吸熱反應(yīng),所以從經(jīng)濟(jì)性上考慮,不建議直接氯化。

由于加入碳可以降低金屬氧化物起始氯化溫度,加速氯化反應(yīng)進(jìn)行,并且使吸熱反應(yīng)轉(zhuǎn)化為放熱反應(yīng),節(jié)約能耗,所以工業(yè)上采用碳熱氯化法。該方法為在400~800℃高溫下用還原劑碳還原鈮精礦,同時通入氯化劑,生成NbCl5。因氯化鈮的沸點相對較低,被氣化后可被帶到冷凝器中回收,而與高沸點的金屬氯化物分離。由冷凝器收集的混合物,通過分餾處理,可分離出氯化鈮。涉及的主要反應(yīng)如式(39)~式(46)所示。

王中磊等[79]對含鈮0.18%的白云鄂博磁選尾礦中的鈮通過碳熱氯化法回收,同時提取其中的鈮和稀土。研究了反應(yīng)溫度、時間和樣品粒度對鈮和稀土提取率的影響。在低于600℃氯化1.5 h 時,鈮提取率較低,在600~800℃范圍內(nèi)鈮提取率隨溫度升高而迅速升高,在850℃時可達(dá)94%。在850℃條件下,鈮提取率隨時間延長而增加,氯化2 h 時可以達(dá)到100%。鈮提取率隨礦物粒徑減小而增加,在74~95 μm 范圍內(nèi)提取率達(dá)到最大值。在本實驗條件下,溫度、時間和粒度對稀土的提取率都沒有太大影響,氯化后稀土提取率均為6%~7%,鈮與稀土分離程度較高。于秀蘭等[80-85]利用脫氟劑對鈮礦進(jìn)行脫氟-碳熱氯化反應(yīng)研究,在700~800℃時氯化2 h,鈮提取率達(dá)90%以上。但是氯化法工藝需要氯氣或者濃鹽酸等氯化劑參與反應(yīng),設(shè)備腐蝕和環(huán)境污染較為嚴(yán)重,操作條件較差,對于設(shè)備和操作要求較高,目前研究較少,暫時沒有工業(yè)化應(yīng)用。值得注意的是,鈮、鉭在礦物中多伴生共存,針對此類型的含鈮礦物,常涉及鈮、鉭高效分離的問題,若是采用碳熱氯化法進(jìn)行鈮的提取,可以實現(xiàn)提鈮-鈮鉭分離過程的耦合,對于碳熱氯化法的工藝研究和設(shè)備設(shè)計是今后研究的重點。

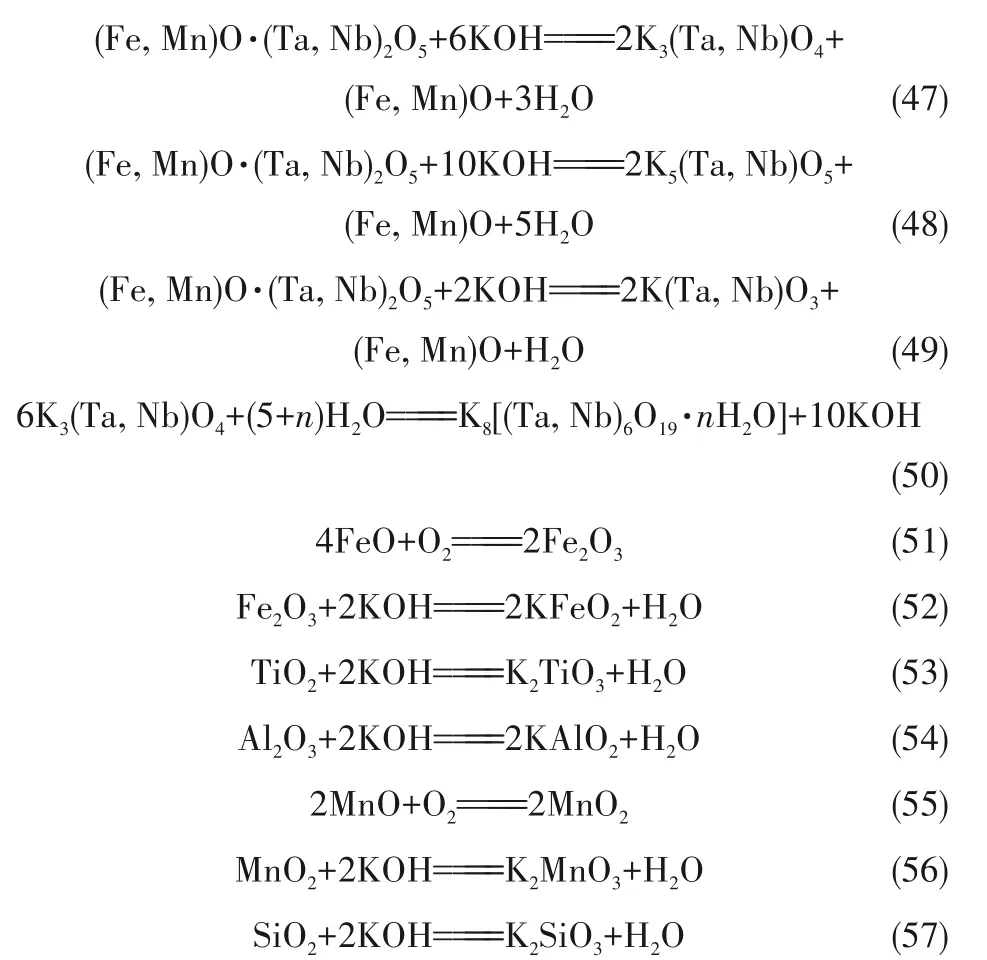

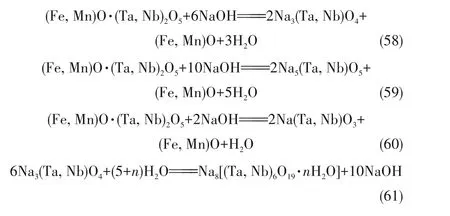

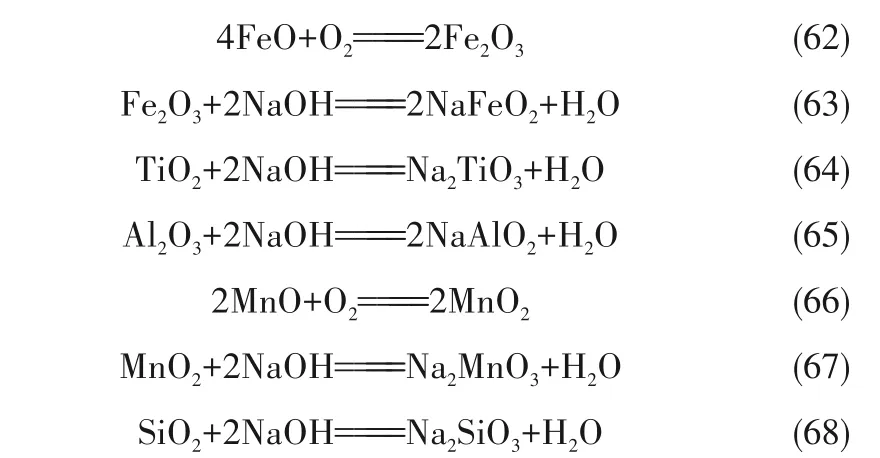

2.3.2 火法-濕法聯(lián)合工藝 由于大部分含鈮礦物屬于難分解、難分離礦物,在溫和條件下用單一的方法提取鈮比較困難。許多學(xué)者采用火法-濕法聯(lián)合工藝對含鈮礦物進(jìn)行處理。堿熔法作為工業(yè)上最早應(yīng)用于含鈮礦物的分解工藝之一,可視為最早的火法-濕法聯(lián)合工藝。堿熔法就是用過量的KOH(或K2CO3),NaOH(或Na2CO3)在較高溫度下(500~800℃)使堿呈現(xiàn)熔融狀態(tài),將鈮礦物分解成正鈮酸鹽等鈮酸鹽,再將堿分解后的固體用水浸出,正鈮酸鹽發(fā)生水解生成多鈮酸鹽等。用KOH或K2CO3作熔劑時,大部分鈮進(jìn)入溶液,鐵、錳留于固相中。在溶液中加入鈉會使鈮反應(yīng)生成多鈮酸鈉沉淀,再用鹽酸溶液處理沉淀物就可獲得粗Nb(OH)5。涉及反應(yīng)見式(47)~式(57)。

用NaOH 或Na2CO3作熔劑時,鈮、鐵、錳均在固相中,而大部分雜質(zhì)進(jìn)入溶液與鈮分離。剩余固體用鹽酸處理,除去鐵、錳,即可得到粗Nb(OH)5。涉及反應(yīng)(58)~反應(yīng)(68),與反應(yīng)(43)~反應(yīng)(53)類似。

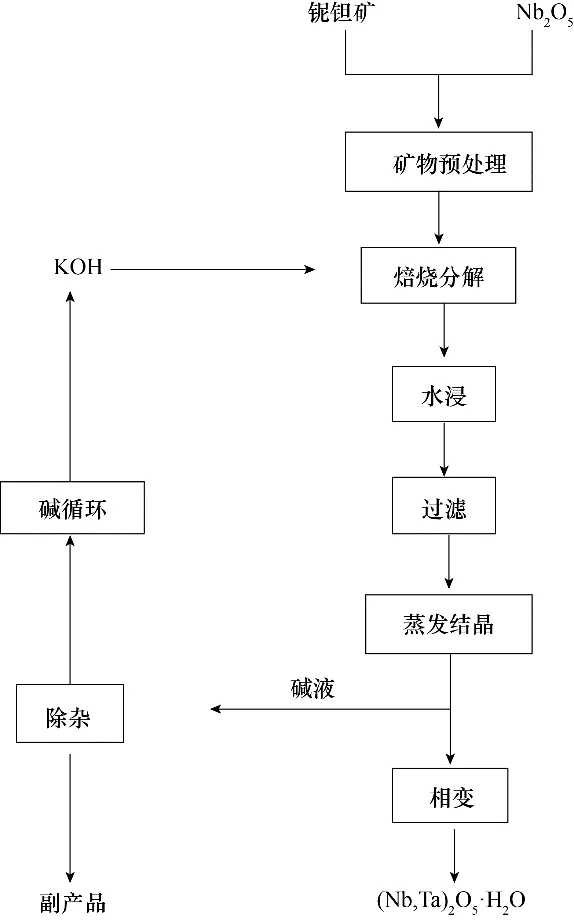

但是此工藝鈮收率低、堿耗量大、成本較高,流程復(fù)雜,因而很少采用。Zheng等[78,86]對KOH亞熔鹽工藝進(jìn)行改進(jìn),如圖7 所示采用KOH 焙燒-水浸流程,將寧夏東方鉭業(yè)鈮鐵礦-鉭鐵礦-錫石礦石(含Nb2O527.05%)用純Nb2O5調(diào)整鈮鉭比為2.33∶1 后,采取堿礦比為2∶1 在400℃下焙燒60 min,然后用水浸出。約95%的Nb 和94%Ta 可被浸出,另外還有約80%的Si 和Sn、50%Ti 和低于20%的Fe 和Mn 等雜質(zhì),再通過提純可制得高純(Nb,Ta)2O5(99.3%)。此工藝類似于堿熔法工藝,但是該工藝較堿熔法溫度低,堿耗量有所下降,與KOH 亞熔鹽浸出工藝相比,能耗降低。值得一提的是,該工藝推測,部分Ta進(jìn)入K3NbO4的晶格,形成K3NbO4-K3TaO4固溶體,易于被浸出,因此利用純Nb2O5調(diào)整鈮鉭比,使得礦石中Nb2O5/Ta2O5質(zhì) 量 比 增 大,K3NbO4-K3TaO4含 量 增加,KNbO3-KTaO3含量減少,從而提高了鈮和鉭的浸出回收率。楊秀麗[87]在亞熔鹽工藝研究的基礎(chǔ)上,根據(jù)鈮與堿的反應(yīng),控制鈉與鈮摩爾比為1∶1 或低于1∶1,使其生成偏鈮酸鹽。反應(yīng)見式(69):

從而在保證鉭鈮礦完全分解的基礎(chǔ)上,理論上可將堿耗量降至原來的1/3,大幅度降低堿用量。該工藝將鈮礦(含Nb2O510.64%)在650℃下堿分解,隨后將低堿分解后的含鈮沉淀物通過酸浸、轉(zhuǎn)型、萃取得到含鈮溶液。該工藝濕法過程中無須帶壓操作,但是仍需要使用HF,有一定的環(huán)境污染問題[88]。

圖7 KOH焙燒-水浸回收鈮鉭工藝流程Fig.7 Flow diagram of recovery of niobium and tantalum by KOH roasting-water leaching process

李光偉等[89]以富鈮渣為原料,采用活化劑高溫焙燒分解礦石,用濃硫酸溶液浸出鈮,對富鈮渣中的鈮、鈦、鈧和稀土有很好的浸出率。在浸出過程中不使用HF 溶液可以降低氟污染,使富鈮渣中的鈧、稀土進(jìn)入溶液,鈧、稀土同時得到回收,采用TBP萃取分離鈮可以制得鈮產(chǎn)品,但是在沉淀稀土和鈧的過程中仍需用HF,難以避免危險性。楊秀麗等[90]在進(jìn)行鈮精礦硫酸化焙燒后,利用草酸對水洗焙燒料所得渣相進(jìn)行浸出,在草酸濃度85%及浸出溫度80℃條件下,浸出60 min,可使鈮浸出率達(dá)到98%以上,鈣浸出率低于0.6%。許延輝等[91]采用氯化鈣高溫焙燒活化-硫酸浸出的方法綜合提取富鈮渣中的鈮、鈦、鈧和稀土,結(jié)果表明鈮的提取率大于85%,鈧、鈦的提取率均大于90%。Wen 等[92]采用Na2SO4-H2SO4體系焙燒處理含鈮、釔、鈰低品位礦,鈮、釔、鈰浸出率可達(dá)90.53%、92.15%和98.04%。Zhang等[93]以低品位含鈮尾礦(含Nb2O53.04%)為原料,經(jīng)過選擇性還原、磁選后得磁選尾礦,以80%H2SO4、液固比10∶1,在160℃下浸出2 h,鈮和稀土浸出率分別達(dá)98.2%和99.0%。

相比火法還原和濕法分解,聯(lián)合法可以較為高效地處理低品位鈮礦物,在低品位鈮礦提鈮領(lǐng)域具有應(yīng)用潛力。但是諸多的火法-濕法聯(lián)合工藝的研究中,大多只針對焙燒劑(或活化劑)的種類進(jìn)行研究,對于焙燒劑的作用機(jī)理沒有進(jìn)一步詳細(xì)的探索,無法對焙燒劑的選擇和工藝的改進(jìn)給予具體的指導(dǎo),焙燒劑的作用機(jī)理和焙燒過程動力學(xué)可以作為今后研究的方向。

3 結(jié) 論

我國的白云鄂博礦鐵-稀土-鈮資源豐富,是我國關(guān)鍵戰(zhàn)略金屬鈮的重要來源,具有較大的開發(fā)潛力。但是由于受鈮品位低、礦物復(fù)雜等限制,目前的低品位鈮資源提鈮技術(shù)尚未實現(xiàn)工業(yè)化生產(chǎn),使我國經(jīng)濟(jì)與國防安全面臨威脅,解決低品位鈮資源利用問題非常緊迫。各研究單位開發(fā)了眾多處理含鈮鐵精礦、鈮精礦、含鈮原礦石、含鈮尾礦以及富鈮渣等原料的工藝。火法還原工藝成熟度和效率高,然而對于低品位含鈮礦物資源則存在能耗大、流程長、鈦資源浪費、低級鈮鐵品質(zhì)差等問題,亟待開發(fā)短流程、高效的火法還原工藝;濕法工藝以HF分解法最為普遍,但由于腐蝕嚴(yán)重、HF揮發(fā)、環(huán)境負(fù)擔(dān)大、低品位礦物分解率低等問題,應(yīng)用于低品位鈮資源也有很大的困難;濃H2SO4、HCl 分解法為低品位鈮礦物提鈮技術(shù)的開發(fā)提供了新的可能,但需要動力學(xué)彌補(bǔ)熱力學(xué)的不足,采用強(qiáng)化手段提高礦物分解率和鈮浸出率,相關(guān)研究還需進(jìn)一步開展;相對來說,火法-濕法聯(lián)合工藝在低品位含鈮礦物原料提鈮方面具有流程相對簡單、能耗低、提取效率高等優(yōu)勢,顯示出較好的應(yīng)用發(fā)展前景,焙燒-浸出體系需要進(jìn)一步開發(fā)完善。

針對低品位鈮礦物的利用總體目標(biāo)是提高鈮的回收率,減少污染,降低成本。因此,今后研究重點建議如下:(1)短流程、高效的火法還原工藝對設(shè)備要求較高,結(jié)合計算機(jī)模擬,進(jìn)行高效低能耗設(shè)備的開發(fā);(2)借助HSC、FactSage 等熱力學(xué)計算,進(jìn)行復(fù)雜冶煉體系中理想熔分渣的調(diào)控,對工藝條件進(jìn)行模擬優(yōu)化;(3)低品位含鈮礦物火法還原的合金產(chǎn)品較低端,需進(jìn)行低端鈮鐵合金深度加工與利用研究;(4)對于低品位含鈮礦物原料進(jìn)行系統(tǒng)的工藝礦物學(xué)分析,獲取詳細(xì)的礦物結(jié)構(gòu)和賦存狀態(tài),確定鈮礦物的反應(yīng)和轉(zhuǎn)化機(jī)理,是開發(fā)高效鈮分離提取工藝的基礎(chǔ);(5)濕法分解工藝中加入氧化劑等助浸劑可強(qiáng)化鈮等有價元素的提取,需對助浸劑的強(qiáng)化浸出機(jī)理進(jìn)一步研究與探討;(6)針對火法-濕法聯(lián)合工藝,對焙燒體系以及原料適用性進(jìn)行系統(tǒng)研究,降低處理溫度,提高焙燒劑分解效率,簡化焙燒體系,并采用更加綠色環(huán)保的浸出和分離體系,對焙燒劑(或活化劑)的作用機(jī)理和動力學(xué)研究也是今后研究的方向;(7)開展鈮、鐵、鈦、稀土、螢石等有價組分的綜合利用研究,開發(fā)工藝耦合技術(shù),如實現(xiàn)提鈮-鈮鉭分離協(xié)同工藝,提高工藝效率;(8)采用選冶聯(lián)合的手段,將低品位含鈮原料進(jìn)行初步富集以提高原料品位,開展多種工藝協(xié)同的低品位鈮礦物提鈮技術(shù)研究;(9)注重解決低品位鈮礦物提鈮技術(shù)工業(yè)化應(yīng)用中的實際工程問題。