柔性Rushton攪拌槳的振動特性

楊鋒苓,曹明見,張翠勛,劉欣

(1 山東大學機械工程學院,山東濟南250061; 2 高效潔凈機械制造教育部重點實驗室(山東大學),山東濟南250061;3山東大學機械工程國家級實驗教學示范中心,山東濟南250061; 4 山東天力能源股份有限公司,山東濟南250100)

引 言

對于流體攪拌混合而言,增強混合效果、提高混合效率是永恒的主題,新型槳的研發是實現這一目標的主要手段。自從20 世紀50 年代Nester[1]提出柔性攪拌槳的概念以來,該類型槳的研究備受重視。攪拌過程中,通過柔性槳葉與流體間的耦合作用,有助于增強能量的傳遞,強化流體混合。

迄今為止,國內[2-13]及國外[14-24]學者采用理論分析、數值模擬和實驗測試的方法對不同類型及材質的柔性攪拌槳的流場、變形、混合進行了研究。課題組前期基于標準Rushton 攪拌槳,以橡膠為材料制作了柔性葉片,代替原有的剛性平直葉片的外伸段,設計了一種實驗室規模的柔性葉片Rushton 攪拌槳。該槳能根據操作條件及攪拌介質的不同,通過自主變形獲得適宜的外形,具有自適應特性。前期工作中,分別以不同濃度的甘油-水溶液和純水為介質,數值模擬并實驗測試了該槳的流場與功耗特性[25],并實驗測試了介質為水時的混合性能[26]。與標準Rushton 槳的對比發現,該柔性槳能改善流場結構,降低攪拌能耗,縮短混合時間,提高混合效率。本工作是該系列研究的第三部分,分析柔性葉片Rushton 攪拌槳的固有頻率、振型、諧響應等振動特性,并探討轉速和介質的影響規律,為后續的放大設計及工業應用奠定基礎。

與剛性槳葉相比,柔性槳葉的密度小、質量低,導致在進行模態特性實驗測試時,粘貼的加速度傳感器的質量相對較大;使用力錘敲擊柔性葉片時,更容易發生連擊現象;此外,在測量轉動狀態下的振動特性時,一般的振動測試儀體積較大,無法隨著柔性攪拌槳同步轉動,給實驗測試帶來了難度。鑒于以上問題,本文采用微型加速度傳感器以減少其質量的影響,選用模態力錘以盡可能地減少連擊現象,采用微型數據采集儀代替一般的振動測試儀,實現采集儀器和柔性葉片Rushton 槳的同步轉動,實時記錄攪拌過程中的加速度數據,以提高實驗測試結果精度。此外,還采用流固耦合的數值模擬方法研究柔性葉片Rushton 攪拌槳的振動特性,與實驗測試結果進行對比。

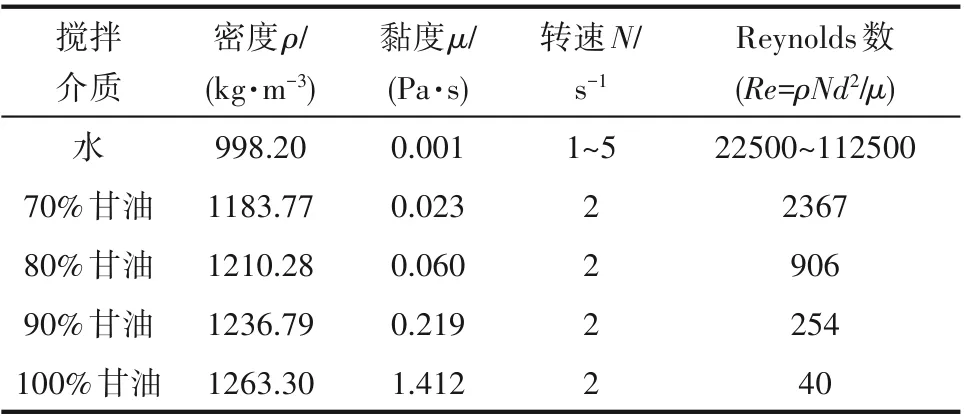

1 實驗裝置

本文中所研究的攪拌系統與前期工作中[25-26]采用的系統一致(圖1),攪拌容器是無擋板圓柱形有機玻璃槽,內徑T=300 mm,液位高度H=T。攪拌槳為柔性葉片Rushton 槳,直徑D=T/2,離底高度c=H/3,槳葉寬度l=20 mm,長度w=50 mm,其中與圓盤連接段為剛性槳葉,長度w1=15 mm,外端粘接柔性槳葉,長度w2=35 mm,槳葉及圓盤厚度δ=2 mm,攪拌軸直徑d=20 mm。柔性槳葉材料為NBR3604 丁腈橡膠,彈性模量7.8 MPa,泊松比0.47,密度1000 kg·m-3;攪拌軸、圓盤和剛性槳葉材質為06Cr19Ni10 結構鋼,密度7850 kg·m-3,彈性模量2×105MPa,泊松比0.3。實驗介質為常溫水,轉速N=2 s-1。為了便于實驗結束后排空液體,攪拌容器底部略具有少許的弧度,可近似看作平底。攪拌容器底部的支撐裝置可垂直、水平調節攪拌容器的位置,精度為1 mm,以便保證攪拌軸和攪拌容器的中心軸線重合,同時保證攪拌槳的離底高度。考察轉速和介質對振動特性的影響時,具體參數見表1。由表中Reynolds 數的大小可知,介質為水時,容器內流體處于湍流狀態;介質為不同純度的甘油-水溶液時,容器內流體處于層流狀態。

表1 流體物性參數及攪拌槳轉速和Reynolds數Table 1 Fluid physical parameters,impeller rotational speed and Reynolds number

圖1 攪拌實驗裝置及攪拌槳Fig.1 Experimental set-up and impeller

2 數值模擬

采用流固耦合的方法模擬柔性葉片Rushton 攪拌槳的流場,提取流體作用在攪拌槳和攪拌軸上的壓力,然后在ANSYS Static Structural 分析模塊中導入壓力,再利用Workbench Modal 模塊,采用Block Lanczos法,即模態疊加法,對槳軸系統的固有頻率、振型、諧響應特性進行分析。

2.1 幾何建模及網格劃分

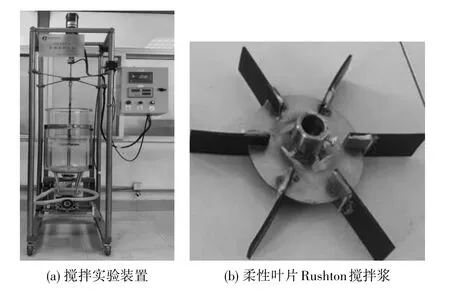

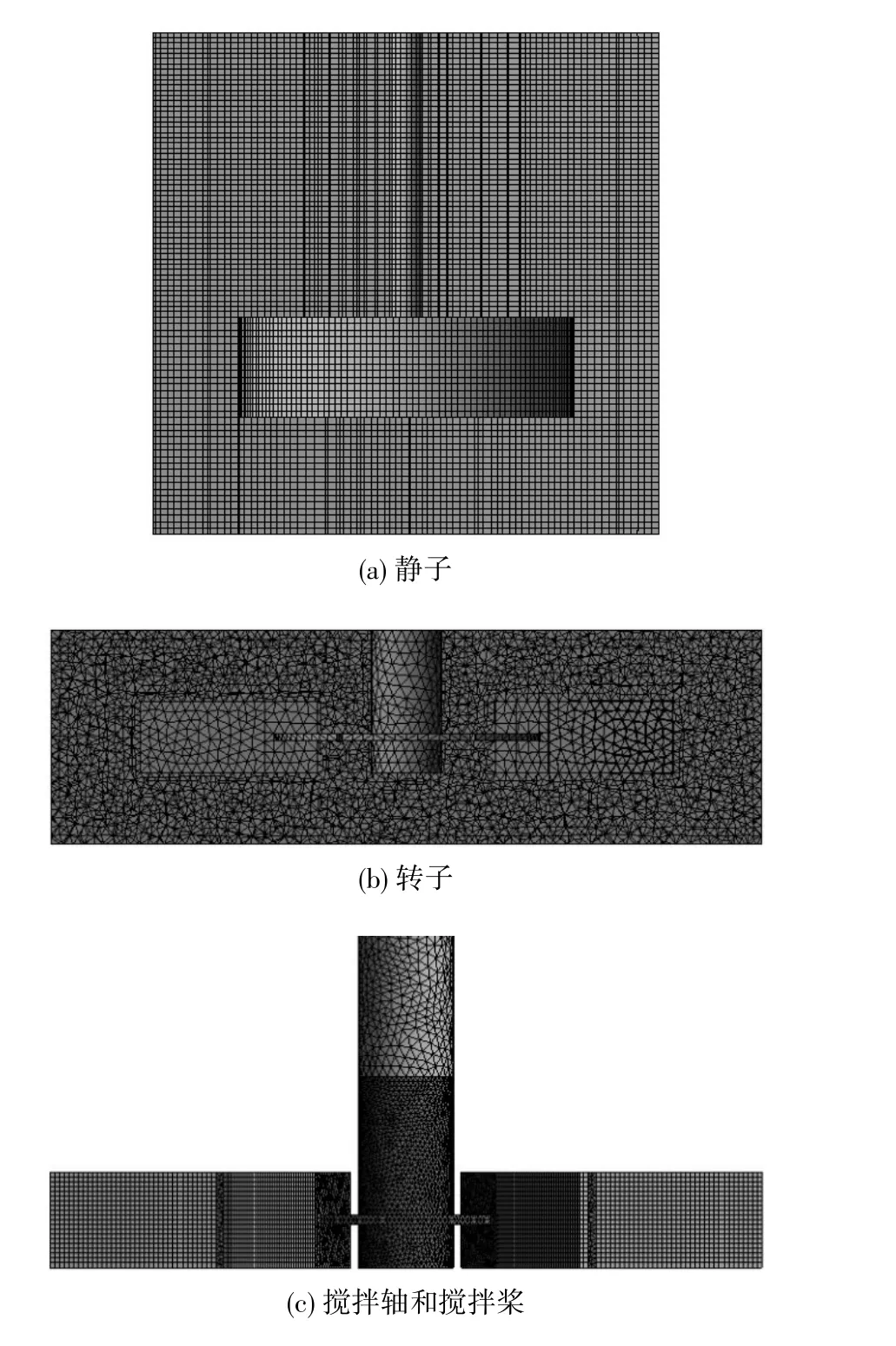

采用Solidworks 軟件建立攪拌槳和攪拌軸的三維幾何模型,利用ANSYS的DesignModeler模塊通過布爾運算生成流體域,包括包含攪拌槳的轉子和攪拌容器內除轉子外其他流域的靜子兩部分。利用ANSYS Fluent Meshing 劃分網格,靜子采用MultiZone 方法,網格類型選六面體;轉子及固體域采用Patch Conforming Method 方法,網格類型選四面體,其中攪拌軸網格尺寸為2 mm,圓盤、輪轂和剛性葉片網格尺寸為1 mm;柔性葉片網格類型選六面體,尺寸為1 mm。固體域的網格單元總數為277773個,網格質量為0.83(該值最大為1,越接近1網格質量越好)。

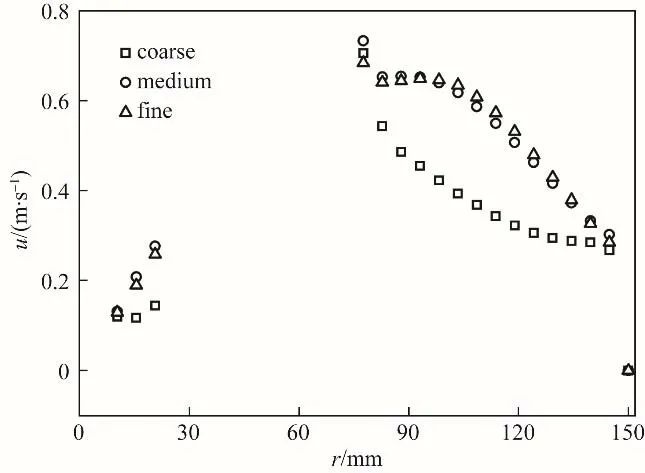

為了兼顧模擬精度和計算量,需要對流體域的網格進行獨立性分析,共劃分了coarse、medium 和fine三種不同密度的網格,具體信息見表2。以轉速N=2 s-1為例,選取不同網格密度時攪拌容器中間縱截面內、攪拌槳所在軸向高度處流體的速度沿徑向坐標r 的分布情況進行對比,以考察網格對模擬結果的影響,結果如圖2所示。需要說明的是,徑向位置r=0~10 mm 和r=25~75 mm 分別被攪拌軸和攪拌槳所占據,因此沒有流體速度分布。由圖可以看出,基于coarse 網格的模擬精度較低,而基于medium 和fine 網格的速度模擬結果吻合較好。鑒于此,選用medium 網格開展后續的模擬工作,劃分情況見圖3。

表2 流體域網格Table 2 Grids of the fluid zones

2.2 控制方程

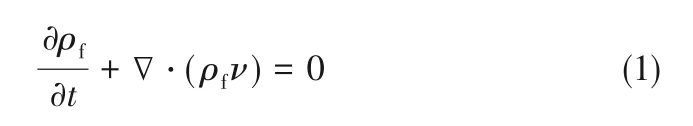

流體域的質量守恒方程為:

圖2 網格獨立性分析Fig.2 Grid independence test

圖3 攪拌系統網格劃分Fig.3 Grids of the stirred system

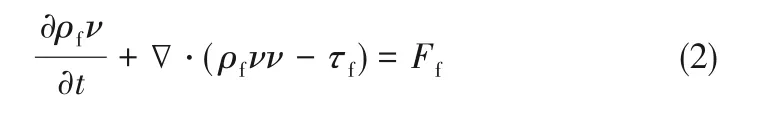

動量守恒方程為:

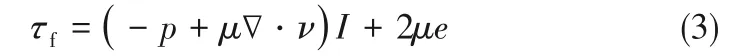

式中,ν 是流體的運動黏度,Ff是流體體積力,τf是流體剪應力:

式中,p是流體壓力,e是速度應力張量:

固體域的控制方程為:

式中,s是位移,σs是正應力,Fs是固體體積力。

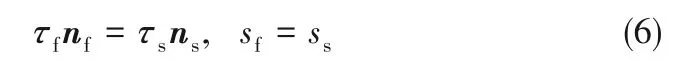

流固耦合交界面處,應力、位移滿足守恒關系:

式中,τs為固體剪應力,nf和ns分別為流體和固體界面的法向位移矢量。

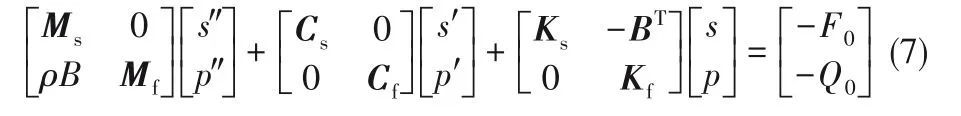

求得施加在槳軸系統上的流體作用力后,即可采用交錯迭代法求解如下流固耦合振動方程[27],分析該系統的振動特性:

式中,Ms為結構質量矩陣,Mf為流體附加質量矩陣,B 為系數矩陣,Cs為結構阻尼矩陣,Cf為流體附加阻尼矩陣,Ks為結構剛度矩陣,Kf為流體附加剛度矩陣,F0為外界激勵,Q0為流體附加激勵。

2.3 邊界條件及模擬設置

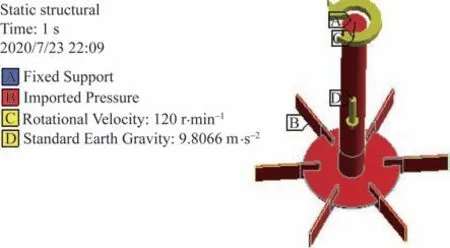

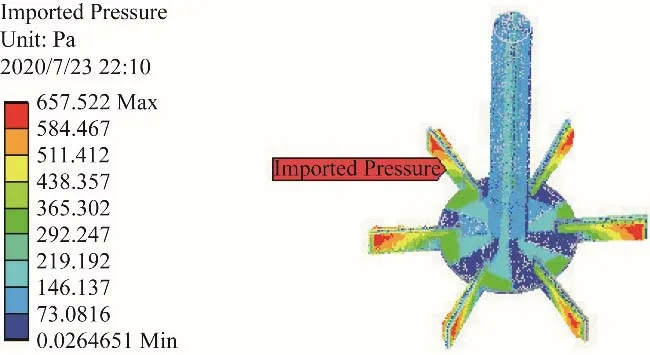

采用壓力基絕對速度穩態求解器,分別使用laminar和標準k-ε湍流模型模擬攪拌容器內的層流和湍流流場。利用多重參考系法模擬攪拌槳的旋轉,近壁區采用標準壁面函數。轉子和靜子交界面設為Interface 邊界,攪拌容器內壁面和底面設為無滑移靜止壁面,攪拌軸和攪拌槳外表面設為無滑移運動壁面,自由液面設為對稱邊界。控制方程采用二階迎風格式進行離散,壓力速度耦合采用SIMPLE 算法,變量收斂殘差設為10-3。干模態分析時不考慮預應力的影響,濕模態分析時則需要考慮重力、系統旋轉產生的離心力及流體對槳軸系統產生的壓力等預應力的作用。對于固體域,攪拌槳頂部設為固定約束,對攪拌槳施加相應的旋轉速度,考慮重力的影響,同時將流體域的壓力計算結果施加到攪拌槳和攪拌軸上。以介質為水、轉速N=2 s-1為例,槳軸系統的約束設置及流體壓力的導入分別如圖4和圖5所示。

3 實驗測試

分別采用丹麥的Brüel&Kj?r 和中國的東華振動測試儀開展槳軸系統的干模態和濕模態實驗,研究系統在空氣中靜止及水中旋轉時的振動特性。

圖4 槳軸系統約束設置Fig.4 Constraint settings of the shaft and impeller

圖5 槳軸系統的流體壓力導入Fig.5 Imported fluid pressure on the shaft and impeller

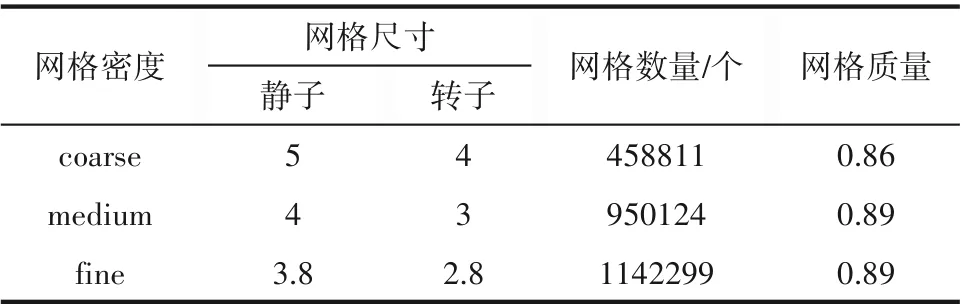

3.1 干模態實驗

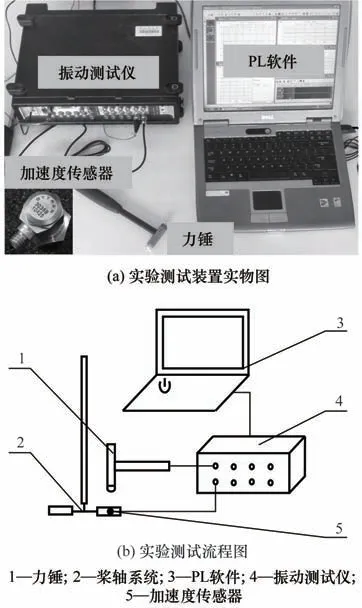

如圖6 所示,采用單點激振法對槳軸系統進行干模態試驗,實驗裝置由BK 振動測試儀、力錘、加速度傳感器及PL 數據處理軟件組成。振動測試儀的型號為3560-C,量程是25 kHz,主要功能是連接力錘、加速度傳感器及PL軟件,組成振動測試系統,測量采集振動數據。力錘產于美國PCB 公司,型號是086C03,主要功能是給槳軸系統施加外部激勵,可有效地減少諧振和連擊現象。加速度傳感器產于美國Dytran 公司,型號是3035B,靈敏度為98.35 mV·g-1,重1 g,測試時固定在槳葉上。PL 軟件用于振動測試數據的分析和處理,可得到頻域特性曲線及槳軸系統的各階固有頻率。

實驗開始之前,先使用連接線將BK 振動測試儀分別與力錘、加速度傳感器及PL 軟件正確連接,然后接通電源,打開PL 軟件,通過“激活-開始-觸發”步驟進行檢查,確保系統能正常工作。進行實驗時,首先通過“激活”操作,使BK振動測試儀和PL軟件進入待采集狀態,并使PL軟件的力和響應記錄均進入可測量范圍;其次單擊“開始”,隨即使用力錘向槳軸系統施加激勵,此時要保證作用時間短,盡力避免連擊;然后點擊“觸發”,BK 振動測試儀即開始采集實驗數據,數據處理軟件對數據進行處理,得到頻域特性曲線和固有頻率。

圖6 干模態實驗測試裝置及流程圖Fig.6 Dry-modal experimental measurement apparatus and schematic diagram

3.2 濕模態實驗

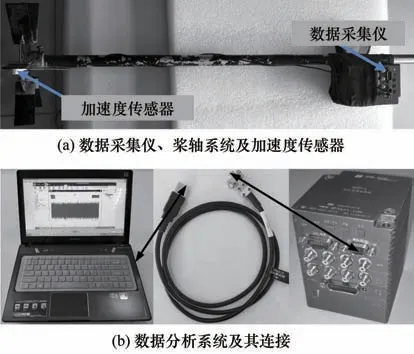

實驗裝置如圖7所示,采用DH5916型動態數據采集儀,選用單通道離線模式進行連續采集,葉片振動特性的測量采取自由振動法。1A803E 型加速度傳感器(重1 g)可采集槳葉在不同轉速下的加速度數據,動態數據采集儀(重約100 g)可采集并存儲由加速度傳感器測得的加速度信號,得到時域特性曲線,再借助DHDAS 動態信號分析系統進行快速傅里葉變換后得到頻域特性曲線,并進一步分析槳軸系統的固有頻率。

實驗前要將加速度傳感器粘貼至被測量槳葉(重10 g),將無線通訊式動態數據采集儀固定在攪拌軸(重1000 g)上以便保持同步轉動,用USB 通訊線將其與計算機連接,并打開該儀器,進行接口和參數設置,就緒后即可斷開USB 通訊線準備實驗。實驗時,需重啟動態數據采集儀,然后啟動攪拌槳,依次長按DH5916 儀器上的“平衡-采樣-停止”按鈕,測量指定轉速下的振動數據。實驗結束后,打開DHDAS動態信號分析系統,將動態數據采集儀從攪拌軸上拆下后使用USB 通訊線連接至計算機,進行實驗數據的回收、分析和處理。

圖7 濕模態實驗測試裝置Fig.7 Wet-modal experimental measurement apparatus

4 結果與討論

4.1 數值模擬結果

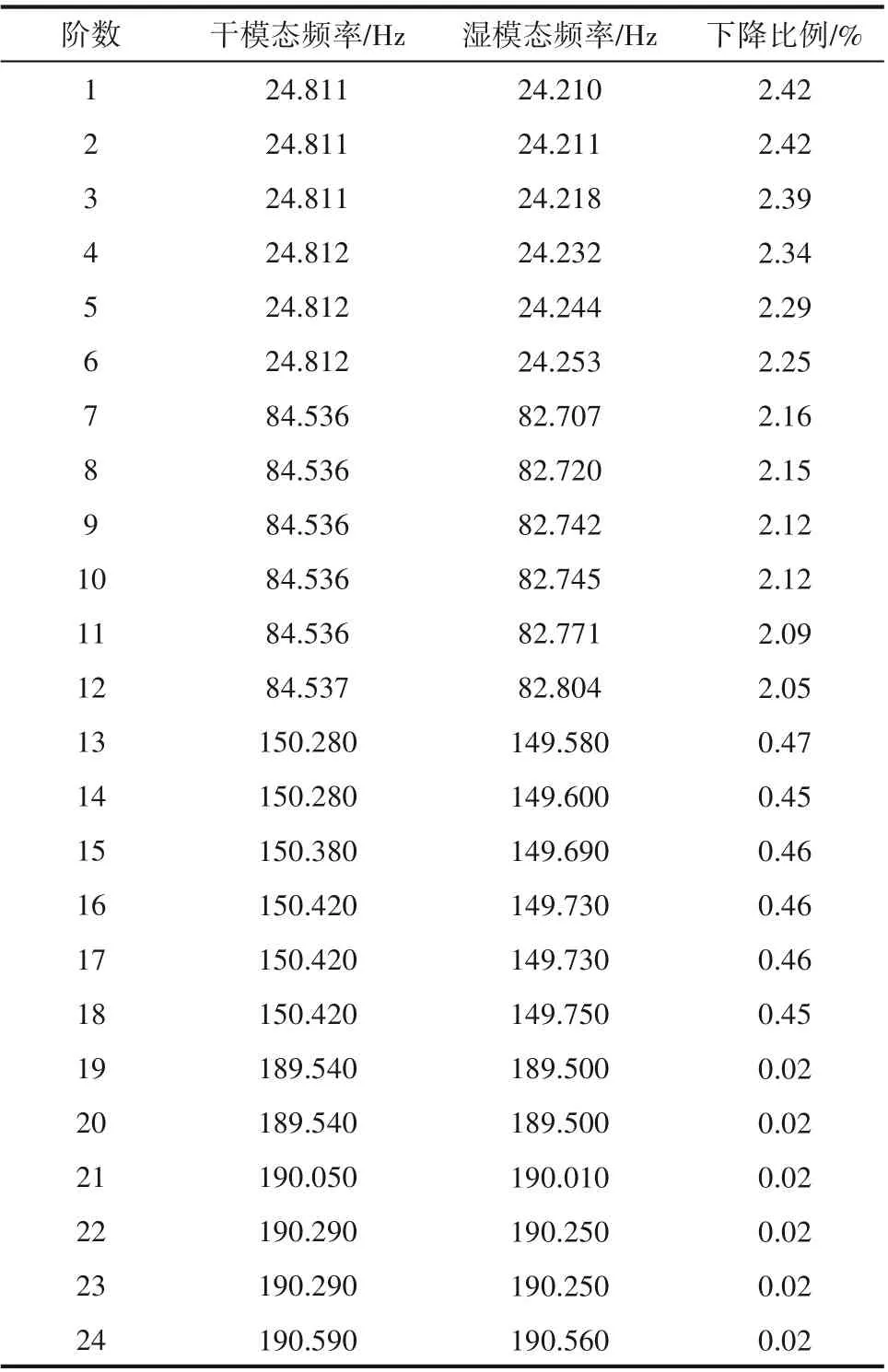

4.1.1 固有頻率 對槳軸系統進行干模態和濕模態分析后,得到前24 階固有頻率如表3 所示。濕模態分析時,與實驗測試時一樣,介質為水,攪拌槳轉速N=2 s-1。由表3 可知,就各階固有頻率的大小而言,干模態及濕模態條件下,各階固有頻率均存在明顯的“集聚”現象,即每6 階固有頻率分布在一個大致相同的數值附近。原因在于柔性Rushton 槳共有6片槳葉,而且均勻地分布在圓盤上,整個槳軸系統是對稱的,求解振動方程所得到的固有頻率有多重根。就固有頻率的變化趨勢而言,與干模態分析相比,濕模態分析得到的各階固有頻率均有不同程度的降低:第1~6 階和第7~12 階固有頻率的下降比例依次為2.25%~2.42%和2.05%~2.16%,而第13~18 階和第19~24 階固有頻率下降的比例只有0.46%和0.02%左右,表明濕模態時的預應力對低階固有頻率的影響要大于高階。

模態分析得到的固有頻率可用于計算槳軸系統的臨界轉速,以便使實際轉速避開臨界值,避免共振。隨著固有頻率階次的增加,對應的振型越復雜,振動響應越小,危險程度越低[28]。因此,模態分析得到的低階固有頻率對于研究和實際生產更具有參考意義和實用價值。由表3 可知,槳軸系統的第13 階固有頻率已高達150.280 Hz,實際攪拌轉速遠低于這一頻率值,從這一點來看,分析高階振型也沒有必要。為此,下一節中主要分析槳軸系統的前12 階振型,對比分析槳軸系統的變形特性。

表3 槳軸系統干模態和濕模態固有頻率的模擬結果Table 3 The numerically obtained dry-modal and wetmodal natural frequency of the shaft and impeller

4.1.2 振型 圖8 為柔性葉片Rushton 槳的前12 階干模態(左列)和濕模態(右列)振型對比,為了便于描述各階振型的變化情況,對6 片槳葉按逆時針方向依次進行編號,最左側的槳葉為1號。可以看出,干模態和濕模態時第1~6 階振型均為彎曲型,第7~12階均為扭轉型。這意味著低轉速時柔性Rushton 槳葉只發生彎曲變形,由槳葉中部到尾端變形逐漸增大;轉速達到一定值后,柔性槳葉將發生嚴重的扭轉變形,在實際操作中需要避免。就變形量而言,與干模態相比,濕模態時各階振型的變形量均有不同程度的增大。干模態時,最大彎曲和扭轉變形分別發生第4 階和第8 階;濕模態時,最大彎曲和扭轉變形分別發生第4階和第7階,其中第8階振型的變形量和第7 階幾乎完全一致。需要說明的是,在攪拌過程中,槳葉的實際變形量很小,振型圖中的變形量是模態位移,為相對值,沒有實際量化意義,僅用于定性地考察比較[29]。

對比干模態和濕模態時的各階振型還可發現,相同階數時變形槳葉的編號并不同。譬如第1階振型,干模態時變形主要發生在1 號和4 號槳葉,其他槳葉變形相對較小;濕模態時雖然變形也主要發生在1 號和4 號槳葉,但其他槳葉的變形幾乎為零。再以第3 階振型為例,干模態時6 個槳葉都有一定程度的變形,而濕模態時的變形主要發生在5 號槳葉。高階振型也存在類似的差異,例如第7階振型,干模態時2、3、5、6 號槳葉發生明顯的扭轉,1 號和4號槳葉扭轉變形相對較小;濕模態時只有1 號槳葉產生大幅度的扭轉,其他槳葉幾乎無扭轉。對于第12階振型,干模態時6個槳葉都有明顯的扭轉變形,而濕模態時只有3號槳葉才存在扭轉。

總之,前12階振型的主要變形發生在柔性槳葉的尾端,剛性槳葉和攪拌軸的變形量遠小于柔性槳葉。對于彎曲型振型,最大變形遍布于柔性槳葉的尾端;對于扭轉型振型,最大變形位于柔性槳葉尾端的兩側葉角,且上下兩部分變形基本對稱。對于干模態振型,不同階數時振型相位的差別是造成槳葉的相對變形存在差異的關鍵原因[30];對于濕模態振型,與相同階數的干模態振型相比,預應力及柔性槳葉與攪拌介質之間的流固耦合作用是引起變形差異的根本所在。此外,振型反映的未必是槳軸系統的實際振動形態,后者是各階振型相疊加的結果。

4.1.3 諧響應特性 通過模態分析求得槳軸系統的各階固有頻率后,可以給系統施加不同頻率的隨時間按正弦規律變化的周期性交變激勵載荷進行諧響應分析。諧響應分析可用來判斷某種載荷下是否發生共振現象,以便使實際工作載荷避開系統的固有頻率,保證安全運轉。

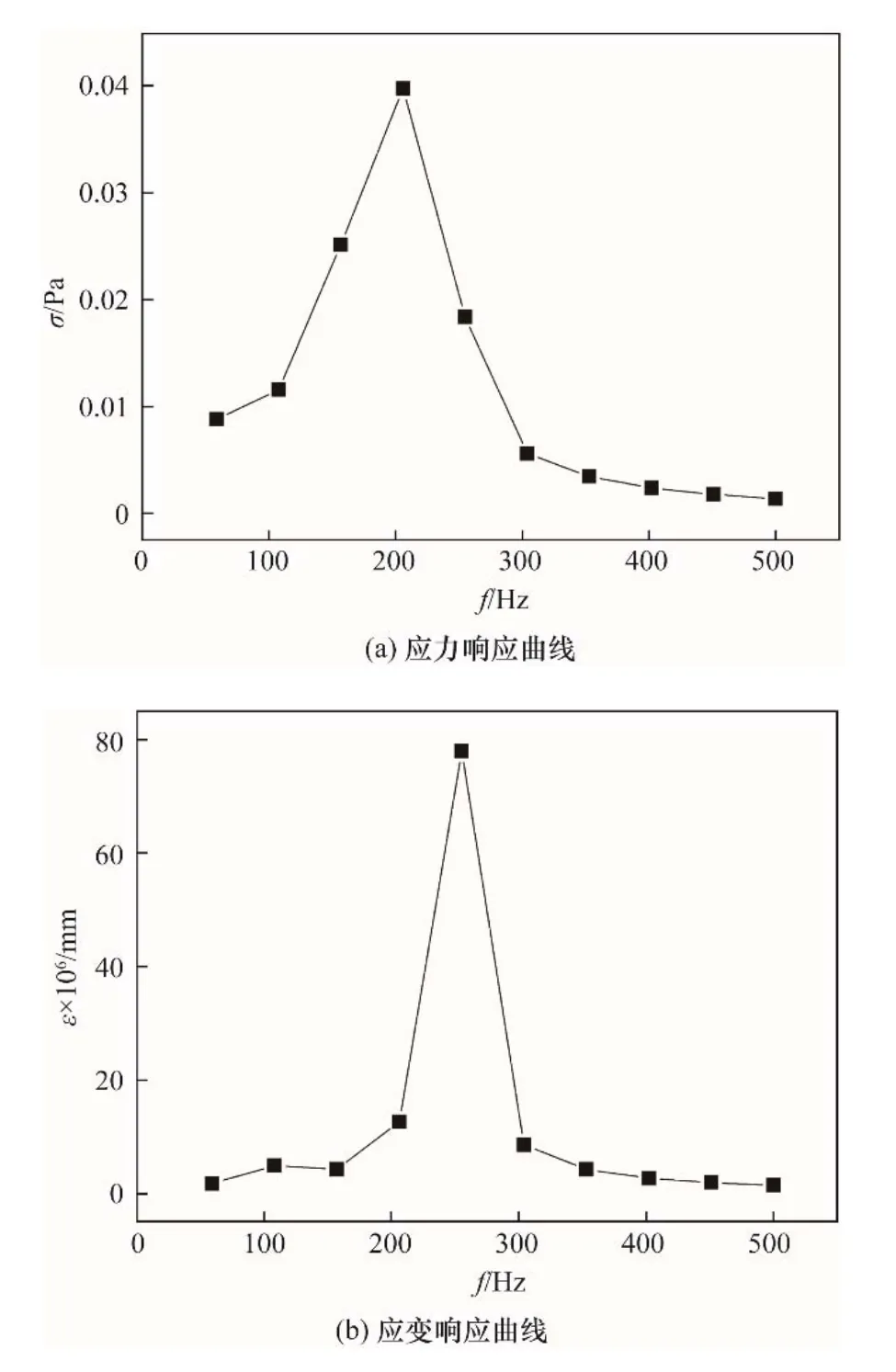

根據模態分析得到的固有頻率結果,并適當擴大頻率范圍,選擇10~500 Hz 的頻段進行諧響應分析,所得到的應力和應變頻率響應曲線如圖9所示。圖中f 為外部激勵頻率,σ 表示應力,ε 表示應變。由圖可知,激勵載荷頻率為206 Hz 和255 Hz 時,槳軸系統有明顯的應力和應變響應。據表3 可知,引起槳軸系統產生顯著應力、應變響應的外部激勵的頻率均高于系統的前24 階固有頻率,屬于高階頻段。因此,為了避免攪拌系統產生較大的外部激勵響應,工作載荷應避開高階固有頻率。需要說明的是,對于不同頻率的外部激勵載荷,槳軸系統發生共振時的響應形式未必相同,對應著最大應力或最大應變,即應力和應變最大值對應的是槳軸系統不同階次的固有頻率,在數值上并不相等。這就是圖9 所示的響應曲線中應力和應變最大值對應的頻率不一致的內在原因。

圖8 槳軸系統的前12階干模態(左列)和濕模態(右列)振型Fig.8 The first 12 dry-modal(left)and wet-modal(right)vibration modes of the stirred shaft and impeller

圖9 外部激勵下槳軸系統的應力應變響應曲線Fig.9 The stress and strain response curves of the shaft and impeller system under the external excitation loads

4.2 實驗測試結果

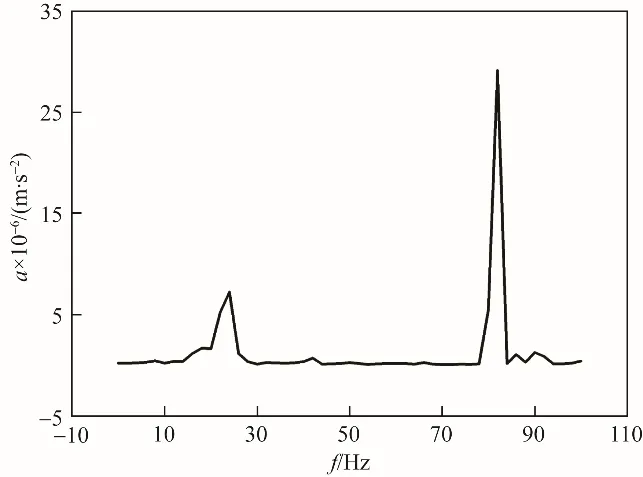

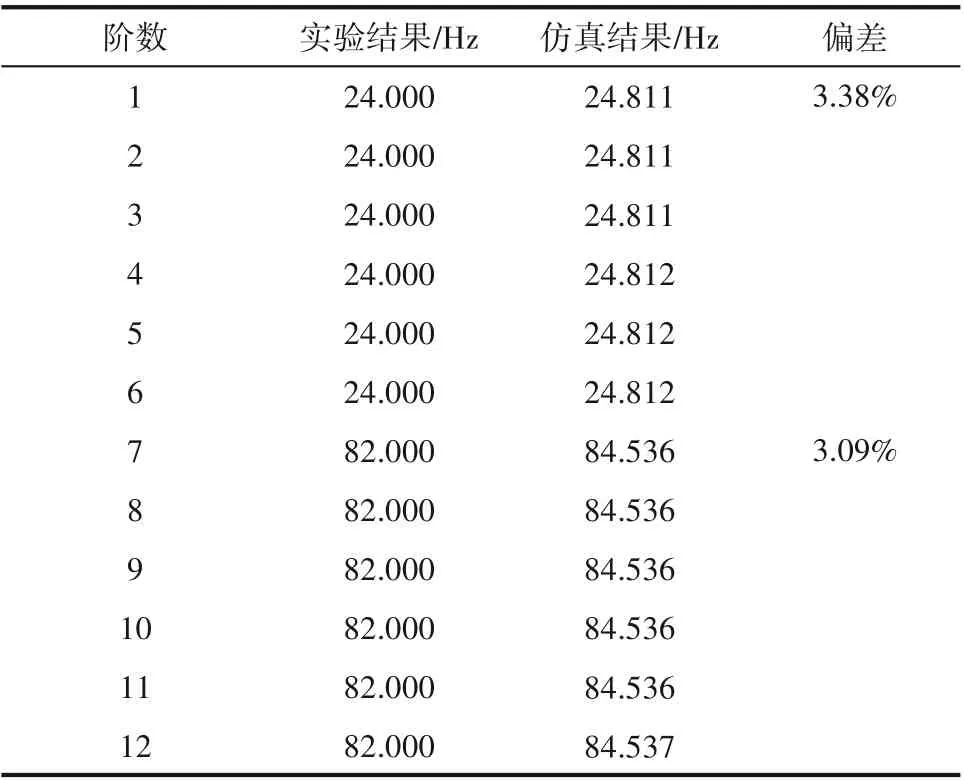

4.2.1 干模態實驗結果 利用PL 軟件,處理BK 振動測試儀采集的數據,得到加速度a 對頻率的響應特性曲線如圖10 所示。由圖可知,第7~12 階固有頻率比第1~6 階固有頻率的響應明顯,而且存在顯著的集聚現象。利用PL 軟件對實驗數據進行處理,得到干模態實驗的阻尼比為5.11%。表4 列出了前12 階固有頻率的實驗結果及其與模擬結果的對比。由表可知,槳軸系統第1~6 階及第7~12 階固有頻率分別集聚在24.000 Hz 和82.000 Hz,與實驗結果相比,模擬結果分別偏高3.38%和3.09%。誠然,實驗結果也存在一定誤差,主要有兩個來源:一是加速度傳感器質量的影響,二是模態力錘敲擊時的連擊現象,盡管已竭力避免,但仍存在一定的影響。

圖10 干模態頻域特性曲線Fig.10 The dry-modal frequency domain characteristic curve

表4 干模態固有頻率的實驗及模擬結果對比Table 4 Comparison between the experimental and numerical results of the dry-modal natural frequencies

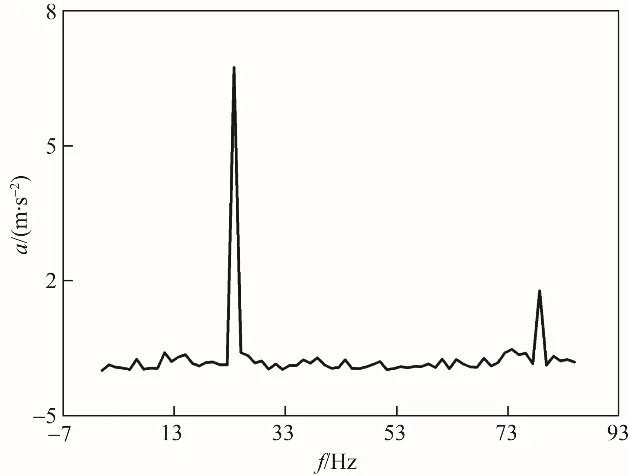

4.2.2 濕模態實驗結果 實驗測得的濕模態頻域特性曲線見圖11,與模態實驗結果相比,此時的集聚現象也很明顯。此外,濕模態時阻尼比的實驗結果為7.07%,與干模態相比,濕模態時具有更高的阻尼比,說明攪拌槳在水中受到的阻尼比在空氣中大。需要指出的是,濕模態頻域特征曲線與靜止槳軸系統在空氣中的干模態頻域特征曲線的響應規律正好相反,第1~6 階固有頻率的響應比第7~12階固有頻率顯著,原因在于阻尼的增加導致槳軸系統損耗更多的能量,阻尼對槳軸系統高階固有頻率影響大于低階,從而使得低階固有頻率對于激勵的響應更加顯著。

圖11 濕模態頻域特性曲線Fig.11 The wet-modal frequency domain characteristic curve

表5 為前12 階固有頻率的濕模態實驗結果,與干模態實驗結果相比,各階濕模態的固有頻率均有所降低,該趨勢與數值模擬結果一致。此外,槳軸系統的前6 階固有頻率集聚在23.750 Hz,模擬結果比該實驗值偏高1.94%~2.12%;第7~12 階固有頻率集聚在78.750 Hz,相比之下,仿真結果偏高5.02%~5.15%。實驗誤差主要來源于DH5916 數據采集儀及加速度傳感器的質量對槳軸系統的影響,受測量方法的限制,這是不可避免的。

表5 濕模態固有頻率的實驗及模擬結果對比Table 5 Comparison between the experimental and numerical results of the wet-modal natural frequencies

4.3 轉速及介質的影響

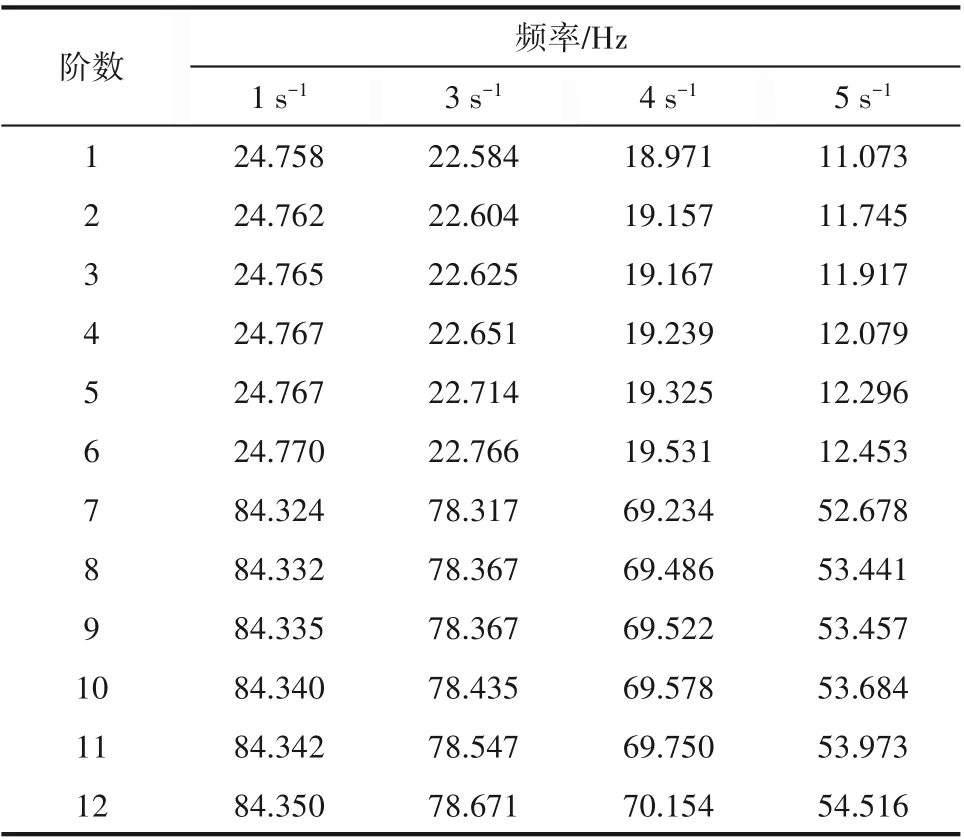

4.3.1 轉速的影響 以水為介質,考察攪拌槳轉速分別為1、2、3、4 和5 s-1時的前12 階濕模態特性,發現前6 階振型仍為彎曲型,后6 階仍為扭轉型。不同轉速下的各階固有頻率如表6 所示,轉速為2 s-1時的結果見表5 第3 列,此處不再列出。由表可知,相同轉速時槳軸系統的前12階固有頻率仍然是每6階集聚一次,任意一階固有頻率都隨轉速的增大而減小,轉速越高減小的幅度越大。原因在于攪拌槳的旋轉對系統的剛度產生了“旋轉軟化”效應,轉速越高軟化作用越大,系統剛度越小,固有頻率也越低[28]。

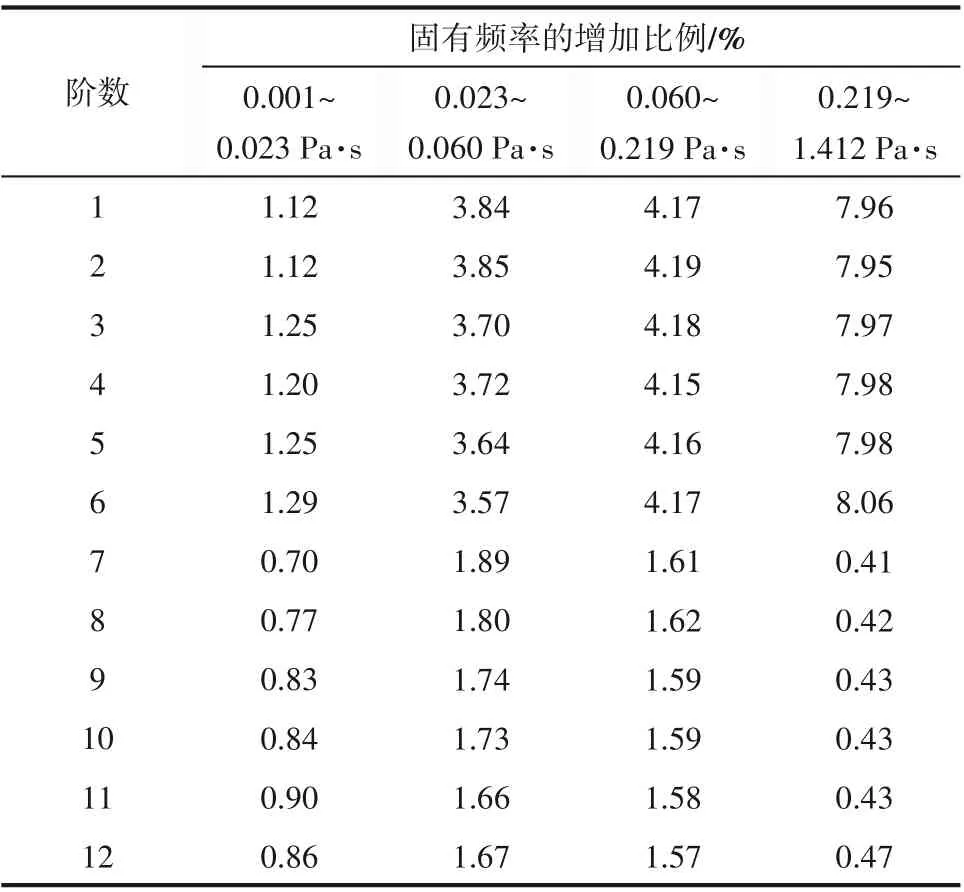

表7 給出了各階固有頻率隨轉速的變化比例。隨著轉速的增加,各階固有頻率的下降比例均不斷增大,轉速由1 s-1等幅增至5 s-1時(增幅為1 s-1),槳軸系統第1~6 階固有頻率的下降比例范圍依次為2.09%~2.23%、6.13%~6.72%、14.21%~16.00%、36.24%~41.63%;類似地,第7~12 階固有頻率的下降比例范圍依次為1.83%~1.92%、4.99%~5.31%、10.83%~11.60%、22.29%~23.91%。上述結果說明,高轉速對固有頻率的影響比低轉速明顯,就相同轉速變化范圍而言,轉速對低階固有頻率影響更大。

表6 不同轉速時槳軸系統的固有頻率Table 6 Natural frequencies of the shaft and impeller system at different rotational speeds

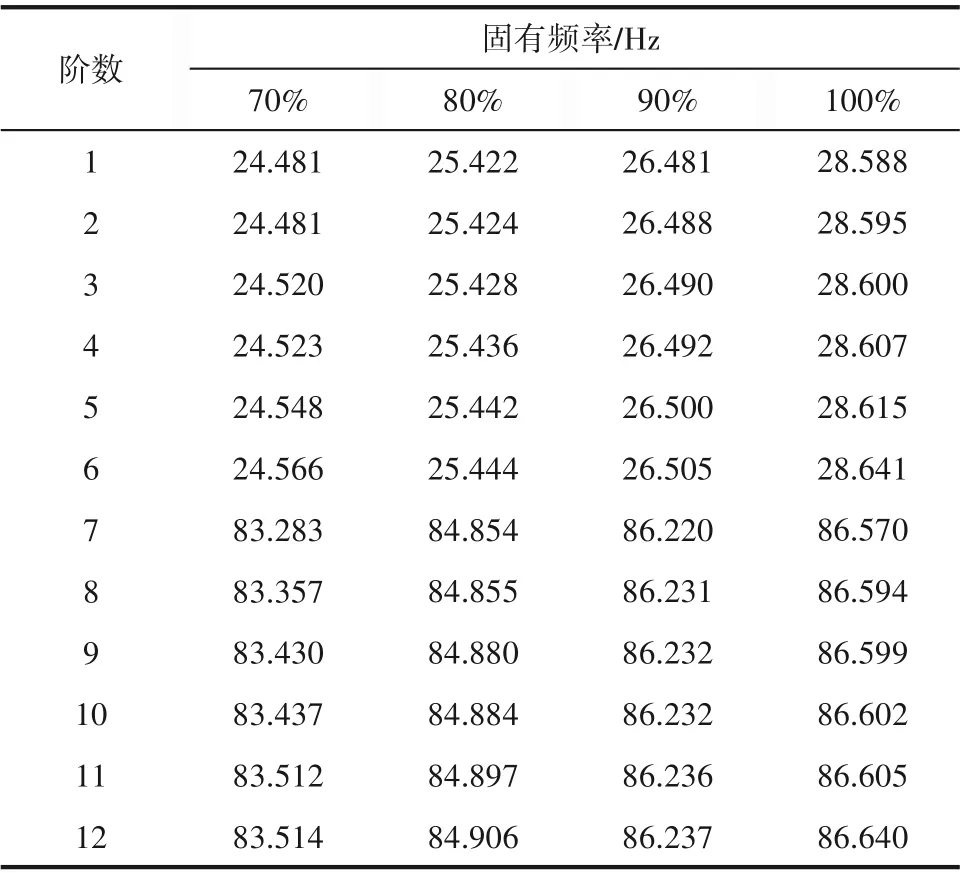

4.3.2 介質的影響 本節中,分析攪拌介質為純水及不同純度(具體信息見表1)的甘油-水溶液時柔性葉片Rushton 槳軸系統的前12 階濕模態特性,此時前6 階振型仍為彎曲型,后6 階仍為扭轉型。不同純度甘油的密度與水接近,而黏度卻有顯著的差別,因而能體現介質黏度對槳軸系統固有頻率的影響。

黏度影響到槳軸系統的阻尼,導致不同介質時系統的固有頻率存在差異,結果見表8,其中介質為水時的固有頻率見表5 第3 列。橫向比較可知,槳軸系統的任意一階固有頻率均隨介質黏度的增大而增大,增加的比例如表9 所示。對于第1~6 階固有頻率,當攪拌介質由水到純甘油時,隨著黏度的增加,固有頻率增加的比例越來越大,大約由1.12%增大到8.06%;不同的是,對于第7~12階固有頻率,隨著介質黏度的增大,固有頻率增加的比例先增大后減小,變化范圍為0.41%~1.89%。就固有頻率增加的幅度而言,也具有相同的趨勢。以上結果表明,介質黏度對低階固有頻率的影響更大。

表7 轉速增加時槳軸系統固有頻率的下降比例Table 7 The decrease ratios of natural frequencies with the increase of rotational speeds

表8 不同純度的甘油時槳軸系統的固有頻率Table 8 Natural frequencies of the shaft and impeller system for different glycerine solutions

表9 介質黏度增大時槳軸系統固有頻率的增加比例Table 9 The decrease ratio of natural frequencies with the increase of rotational speeds

5 結 論

采用數值模擬與實驗測試相結合的方法,研究了柔性葉片Rushton 攪拌槳的振動特性,并分析了轉速和介質的影響規律,得到以下結論。

(1) 柔性葉片Rushton 槳軸系統前24 階固有頻率的分布存在集聚現象,每6 階發生一次集聚。與干模態固有頻率相比,各階濕模態固有頻率均有不同程度的下降。

(2) 所研究的工況下,柔性Rushton 槳軸系統的振型是系統的一種固有屬性,與轉速和介質無關,第1~6階為彎曲型,第7~12階為扭轉型。

(3) 當外部交變激勵載荷頻率高于柔性葉片Rushton 槳軸系統的前24 階固有頻率時,存在明顯的應力和應變諧響應。為此,工作載荷的激勵頻率應避開高階固有頻率,以保證攪拌設備正常運行。

(4)柔性葉片Rushton槳軸系統的固有頻率隨轉速的增大而下降,轉速越高下降的幅度及比例越大,相同轉速變化范圍內,轉速對低階固有頻率的影響更大。隨著介質黏度的增大,槳軸系統第1~6階固有頻率增加的幅度及比例越來越大,第7~12階固有頻率增加的幅度及比例先增大后減小,介質黏度對低階固有頻率的影響更顯著。

符 號 說 明

a——加速度,m·s-2

B——系數矩陣

C——剛度矩陣

c——離底高度,m

D——攪拌槳直徑,m

d——攪拌軸直徑,m

e——速度應力張量

F——體積力,Pa

F0——外界激勵,Pa

f——頻率,Hz

H——液位高度,m

K——剛度矩陣

l——槳葉寬度,m

M——質量矩陣

N——攪拌槳轉速,s-1

p——壓力,Pa

Q0——流體附加激勵,Pa

Re——Reynolds數

r——徑向坐標,m

s——位移,m

T——攪拌容器內徑,m

t——時間,s

u——速度,m·s-1

w——槳葉長度,m

δ——厚度,m

ε——變形量,m

μ——動力黏度,Pa·s

ν——運動黏度,m2·s-1

ρ——密度,kg·m-3

σ——正應力,Pa

τ——剪應力,Pa