基于離散元方法的高堿煤灰沉積過程數值模擬研究

金默,劉道銀,陳曉平

(東南大學能源轉換及其過程測控教育部重點實驗室,江蘇南京210096)

引 言

準東煤是一種低燃點、高熱值的優質動力用煤,已探明儲量約為390 Gt,在我國煤炭儲存上占據重要地位[1-2]。然而,由于準東煤中堿金屬(Na 與K)含量較高,在準東煤的燃燒過程中,堿金屬經歷蒸發-冷凝過程并在灰顆粒和受熱面表面形成黏性表層,使得煤灰顆粒在對流受熱面更易積灰,從而降低了鍋爐熱效率,嚴重威脅鍋爐機組的正常安全運行[3-4]。近年來研究者們多采用數值模擬方法研究鍋爐相關運行參數對受熱面積灰的影響規律,但對高堿煤積灰問題研究尚不透徹。因此,開展高堿煤灰顆粒在對流受熱面上積灰過程的模擬研究對解決高堿煤積灰問題有重要指導意義。

為模擬灰顆粒的積灰過程,研究者們基于計算流體動力學(CFD)方法開發了多種積灰子模型。現有的積灰子模型主要包括臨界黏度模型[5-7]、物理平衡模型[8-10]以及熔化相占比模型[11-12]。以上模型通過比較顆粒發生碰撞時顆粒的黏度、速度和溫度等參數與對應臨界值的大小決定顆粒發生黏附的概率。上述模型中的相關臨界值是根據實驗經驗公式計算得到的,受顆粒成分等多種因素的影響[13],不同文獻中相關臨界值的取值有較大差別(如臨界黏度的取值范圍在8~108Pa·s)。Christoph 等[14]通過對比以上積灰子模型的模擬結果后認為,熔化相占比模型的準確度更高。

在上述積灰子模型的基礎上,研究者們對積灰機理開展了深入探索。現階段明確的顆粒積灰機理主要包括慣性碰撞、熱泳力、沉積以及湍流擴散[15-18]。對于粗顆粒(粒徑大于10 μm),慣性碰撞為主導積灰機理;對于細顆粒(粒徑小于10 μm),熱泳力為主導積灰機理;Xin等[18]結合實驗數據與模擬結果,分別考慮了慣性碰撞、熱泳力以及堿金屬蒸氣冷凝對準東煤灰顆粒沉積的影響,研究發現,直接由堿金屬蒸氣冷凝形成的積灰質量僅占初始積灰層總質量2%;Lee 等[19]結合300 kW 煤粉爐積灰實驗數據,建立了管壁初始積灰層生長模型,堿金屬蒸氣冷凝在溫度較低的灰顆粒和受熱面表面形成黏性表層,導致顆粒捕集率明顯提升;Walsh 等[20]通過對受熱面沉積物的成分分析,指出高堿煤灰顆粒以及受熱面表面黏性表層混合物的主要成分為Na2SO4,其 熔點在1200 K 左右;同時,Walsh 結合Wibberley 等[21]和Wall 等[22]的分析,提出了包覆黏性表層顆粒的碰撞黏附模型,模型中顆粒黏附概率正比于碰撞時顆粒表面能與顆粒動能的比值;Liu等[23]在Walsh 碰撞黏附模型基礎上,優化了已有的積灰磨損模型,充分考慮到不同粒徑顆粒對已形成沉積物的磨損作用,其模擬結果與實驗結果能較好吻合。以上模型雖然能有效預測積灰生長過程,但都在一定程度上簡化了顆粒的碰撞/黏附過程,同時忽略了顆粒間的相互作用。本文將基于DEM 方法,采用JKR 軟球模型[24]計算每個顆粒的受力情況,獲取每個時間步長內顆粒與周圍顆粒、壁面的距離,從而判斷顆粒的黏附狀態,預測受熱面的積灰生長過程。

本文以流化床鍋爐對流過熱器為研究對象,利用開源流體力學計算軟件MFIX 進行對流過熱器區域包覆有黏性表層的高堿煤灰積灰過程數值模擬。重點考察灰顆粒粒徑、煙氣流速、煙氣溫度及壁面溫度對管壁積灰特性的影響規律,為解決對流受熱面的積灰問題提供理論指導。

1 數學模型

1.1 基本假設與邊界條件

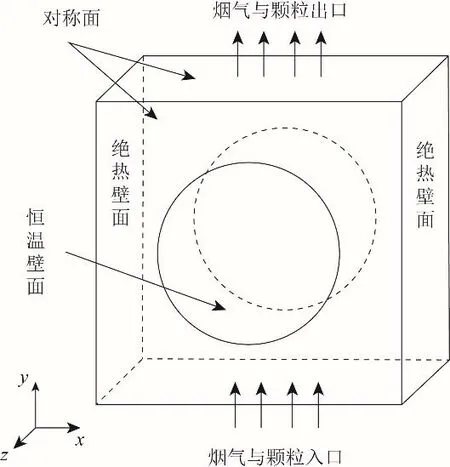

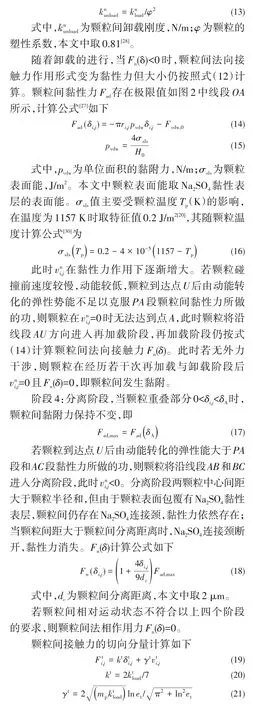

本文主要研究包覆有黏性外層的高堿煤灰顆粒在流化床鍋爐對流過熱器受熱面上的積灰特性,所選擇模擬對象為唐智等[25]所搭建的小型流化床積灰實驗臺。由于實驗臺積灰區域體積較大且本文搭建的模型對計算能力的要求較高,為加快計算速度本文對積灰區域進行了簡化。在保證積灰管附近流場、溫度場特征分布的條件下,本文取積灰管區域一定軸向厚度的矩形截面(尺寸為40 mm×40 mm×4 mm)為模擬區域,模擬區域中心位置為直徑24 mm的恒溫圓管。煙氣入口設為速度入口邊界條件;煙氣出口設為壓力出口邊界條件;x 方向兩邊界面設為絕熱無滑移壁面條件;z 方向兩邊界面設為對稱面條件;圓柱壁面設為恒溫無滑移壁面條件,具體計算域及邊界條件設置如圖1所示。為簡化計算,進行如下假設:(1)灰顆粒和受熱面表面覆蓋有一層均勻的Na2SO4黏性表層;(2)Na2SO4黏性表層的厚度遠小于顆粒粒徑[19],忽略其對粒徑的影響;(3)除Na2SO4黏性表層表面能外,顆粒的其他性質不受溫度影響。

1.2 DEM模型

顆粒相使用DEM 模型跟蹤體系內每個顆粒的運動狀態[26-27],每隔固定的時間步長計算一次顆粒位置,若兩個顆粒間存在重疊則計算顆粒間作用力,從而確定下一步長內顆粒的速度與位移。由于模擬中所使用的顆粒均包覆有Na2SO4黏性表層且粒徑均大于10 μm,熱泳力和堿金屬蒸氣冷凝機理對積灰結果影響不大,因此模型中僅考慮顆粒重力、顆粒間作用力以及流體對顆粒的曳力。顆粒的運動方程如下

圖1 計算域與邊界條件Fig.1 Simulation domain and boundary condition

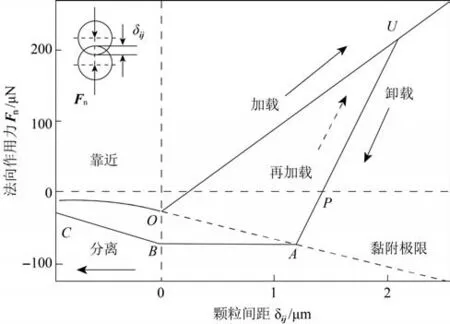

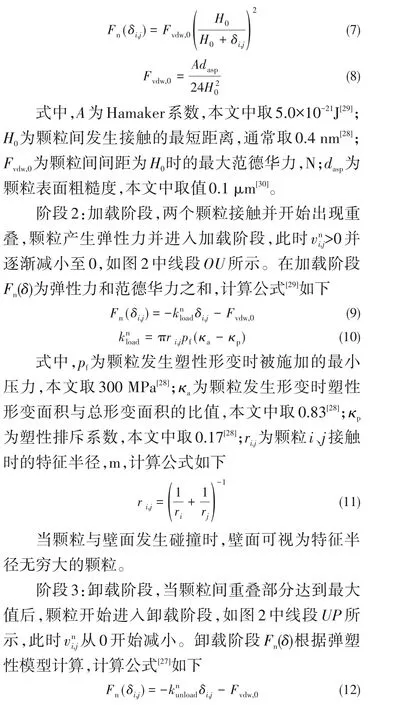

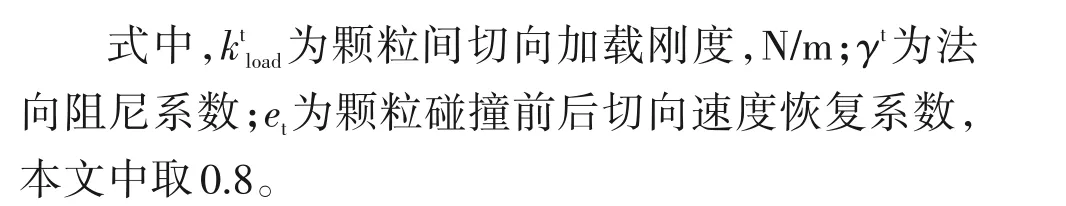

階段1:靠近階段,隨著顆粒間距的減小,非接觸范德華力逐漸增加。靠近階段Fn(δ)的計算公式[29]如下

圖2 顆粒碰撞時法向接觸力/位移關系(顆粒粒徑dp=80 μm)Fig.2 Calculated normal force-displacement diagram of particles

1.3 計算方法

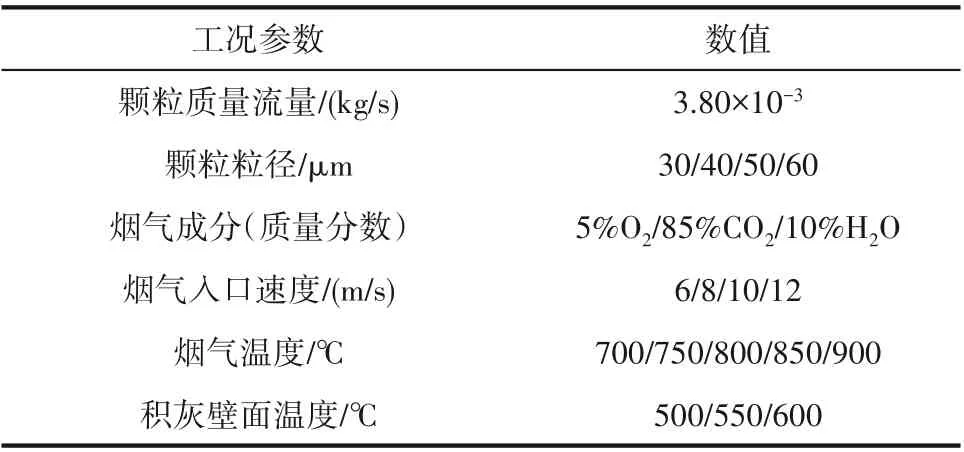

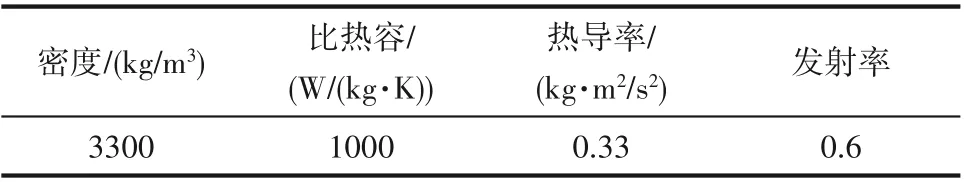

在實際模擬過程中,受限于計算能力,若按實際飛灰濃度開展數值模擬,單個工況實際耗時預計將超過600 d。為縮短模擬時間,通過增加入口顆粒質量流量人為加快積灰生長速度。模擬時,入口飛灰顆粒質量流量取3.8×10-3kg/s,此時,不同煙氣入口速度下積灰壁面附近的飛灰顆粒濃度為3.9 ~7.9 kg/m3,約為燃煤流化床過熱器區域實際飛灰濃度的260~520 倍。需要說明的是,雖然模擬中飛灰濃度遠高于實際濃度,但模擬中飛灰體積分數最高僅有0.05%,飛灰顆粒對流場的影響顆粒可以忽略[31]。模擬工況參數根據流化床高溫過熱器區域環境參數設定[32],顆粒性質參數參考Liu 等[23]的實驗數據,具體數值見表1、表2。

表1 模擬工況參數Table 1 Parameters of simulated working conditions

表2 顆粒性質參數Table 2 Particle property parameter

采用開源流體力學計算軟件MFIX 的有限體積法求解流動和傳熱控制方程。黏性顆粒碰撞模型利用Fortran 語言編寫并耦合至MFIX 軟件自帶的DEM 模型中。顆粒間、顆粒與壁面間傳熱按MFIX中默認的DEM 配套傳熱模型求解,即在顆粒發生碰撞時。計算域網格為四邊形網格,綜合考慮計算精度與計算時長,網格總數選取為12800 個,其中x 方向40 個,y 方向40 個,z 方向8 個;連續性方程、動量方程和能量方程的收斂標準取10-6;流體計算時間步長設為10-5s,顆粒相計算時間步長依據工況條件進行動態調整,其量級在10-7s。

2 計算結果與討論

2.1 模型驗證

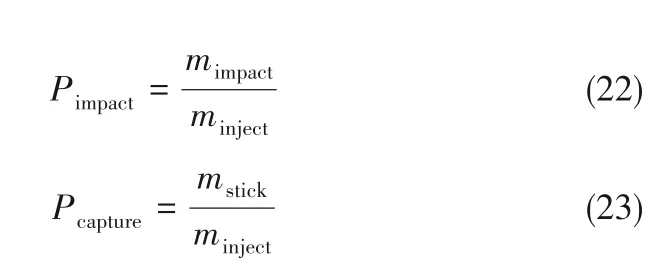

為定量對比不同工況下壁面的積灰特性,對管壁的灰顆粒碰撞率和黏附率進行了統計,碰撞率和捕集率定義為

式中,mimpact為碰撞壁面的灰顆粒總質量,kg;mstick為發生黏附的灰顆粒總質量,kg;minject為注入計算域的總顆粒質量,kg。

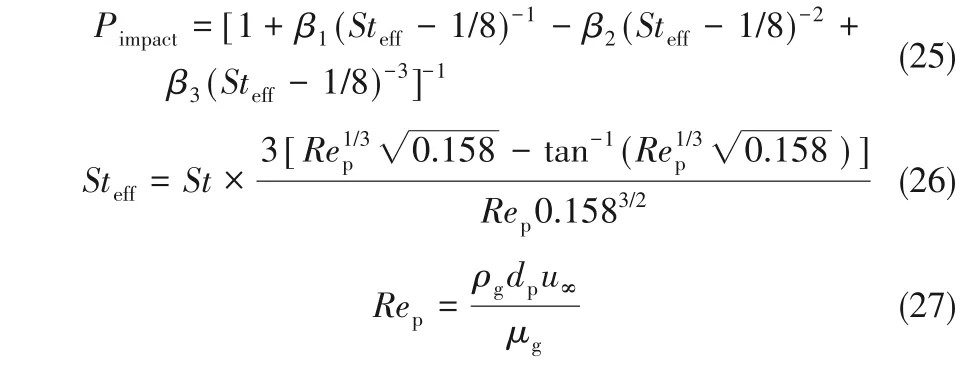

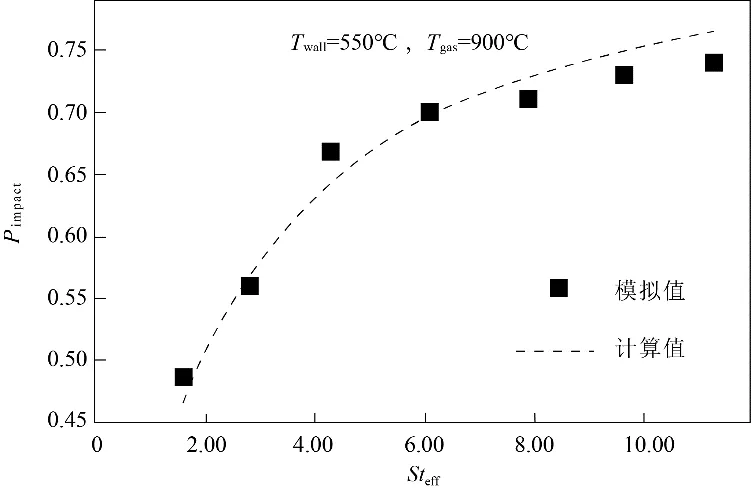

在已有的研究中[9,11,13],慣性碰撞被認為是積灰中的主導機理,主要體現為較大的灰顆粒(粒徑大于10 μm)由于其自身慣性無法跟隨障礙物周圍流線而與障礙物發生碰撞,這一現象通常用顆粒的Stokes 數描述[33],Stokes 數為顆粒松弛時間與流體特征時間之比

式中,ρp為顆粒密度,kg/m3;u∞為流體無窮遠處速度,m/s;μg為流體黏度,Pa·s;D 為管壁直徑,m。當顆粒粒徑較大,速度較快,即St>1 時,顆粒運動軌跡不易受流場影響,此時顆粒的碰撞率較高。為了能快速直觀獲取顆粒碰撞率,Wessel 等[34]依據勢流計算式推導出顆粒碰撞率Pimpact與Stokes數的計算式

式 中,Steff為 顆 粒 等 效Stokes 數;Rep為 顆 粒Reynolds數;β1、β2、β3分別取1.54、-0.548、0.202[34]。

在不同煙氣流速、不同粒徑下飛灰顆粒碰撞率的模擬值和采用式(26)計算得到的計算值分布如圖3 所示。由圖可見模擬值與計算值基本一致,在一定程度上驗證了本文模型的準確性。

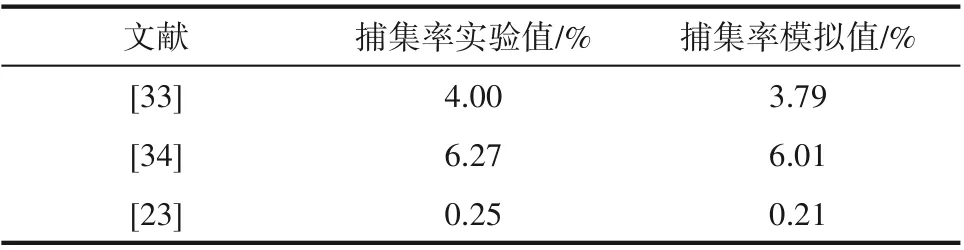

在以往的研究中,研究者通過實驗,采集了不同實驗臺中高堿煤灰顆粒積灰捕集率[23,35-36]。根據實驗中給出的工況參數,采用本文建構的DEM 模型進行數值模擬,捕集率實驗值與模擬值對比見表3。由表中數據可見實驗值與模擬值接近而實驗值均高于模擬值。可能原因是模擬中顆粒取單一粒徑,取值為實驗中顆粒的平均粒徑,而本文建構的DEM模型忽略了熱泳力等作用于細顆粒的積灰機理,從而模擬得到的顆粒捕集率偏低。

圖3 不同風速、粒徑下碰撞率模擬值與計算值對比Fig.3 Comparison of impact efficiency between simulation value and calculation value under different gas velocity and diameters

表3 捕集率實驗值與模擬值對比Table 3 Comparison between experimental results and simulated results

2.2 煙氣流速和顆粒粒徑對受熱面積灰特性的影響

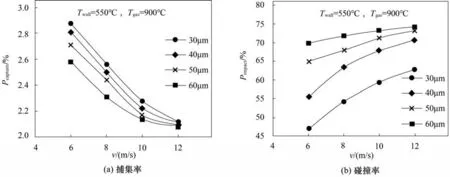

不同粒徑和入口煙氣流速下的顆粒碰撞率和捕集率的計算結果如圖4所示。不同粒徑飛灰顆粒與壁面的碰撞率和捕集率隨入口煙氣流速的變化趨勢一致,碰撞率隨入口煙氣流速的增加而升高,捕集率隨入口煙氣速度的增加而降低。

當顆粒粒徑小于40 μm 時,計算域網格劃分要求更高,顆粒數量也快速提升,現有計算能力難以滿足完整積灰過程的模擬。因此顆粒粒徑在40 μm以下的工況只模擬了0.1 s 的積灰時間,其碰撞率與捕集率仍被記錄于圖4。比較發現,顆粒的碰撞率和捕集率顆粒的碰撞率隨粒徑增長而增長,捕集率則隨粒徑增長而下降;粒徑較大的顆粒積灰特性不易受煙氣流速影響;相較于速度,粒徑對于碰撞率的影響更為明顯。在復現Liu等[23]實驗的模擬中,煙氣流速高(12 m/s)而顆粒粒徑小(平均粒徑17 μm),顆粒碰撞率(3.28%)遠低于其余工況下的碰撞率,該工況下顆粒捕集率也僅有0.22%。

圖4 不同粒徑、煙氣流速下顆粒捕集率和碰撞率Fig.4 Capture and impaction rate of particles with different diameters and gas velocity

圖5 積灰特性Fig.5 Schematic diagram of deposition characteristics

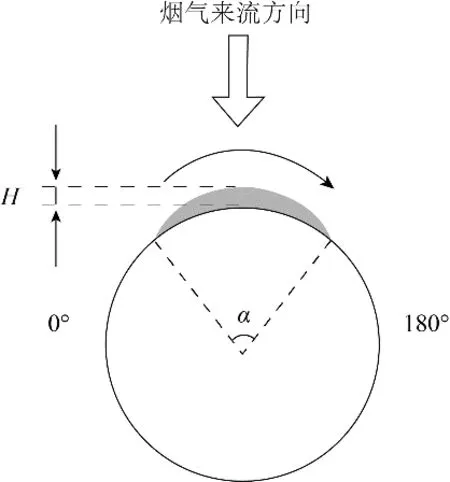

為進一步比較不同工況下的積灰特性,本文采用最大積灰厚度H 和積灰擴展角α(圖5)描述積灰形狀。

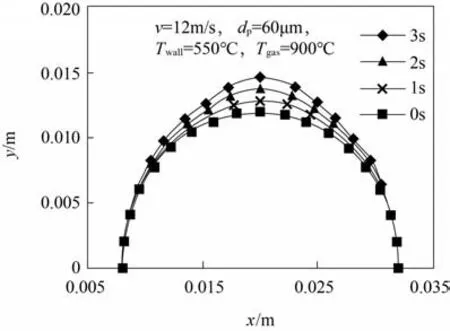

計算結果表明,積灰主要形成于管壁迎風面,管壁背風面基本沒有顆粒沉積,這是由于管壁背風面的積灰主要由細顆粒組成且主導積灰機理為熱泳力[23],而模擬中顆粒粒徑較大且模型中未考慮熱泳力機理,因此本文僅討論管壁迎風面的積灰特性。典型工況下3 s 模擬時長內壁面積灰生長過程如圖6所示,積灰生長過程中,迎風面積灰整體形狀大體保持不變,沿中軸線對稱,最大積灰厚度達到2.67 mm,積灰擴展角為134°。

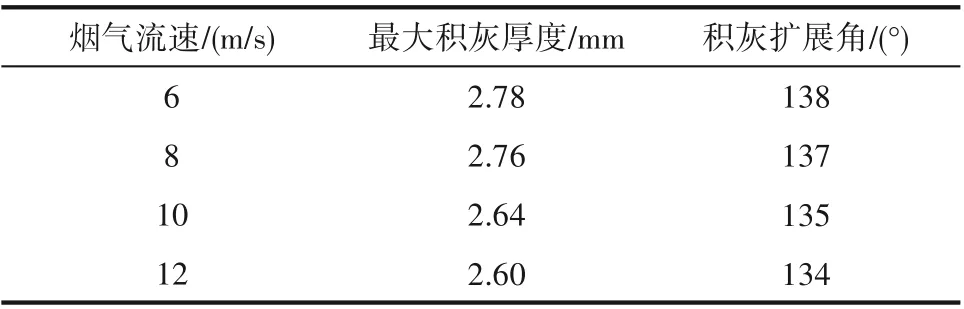

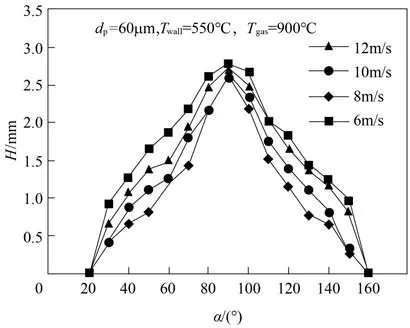

不同風速下管壁積灰特性見表4,最大積灰厚度與積灰擴展角均隨風速提升而下降,但下降的幅值較小,分別為0.18 mm 和4°。管壁積灰厚度分布由圖7所示,在不同風速下,積灰的形狀大體保持一致且沿中線對稱,由于風速提升而減少的積灰主要發生在30°~70°和110°~150°這兩個區域。

圖6 管壁積灰生長過程Fig.6 Deposition growing process on probe surface

表4 不同風速下顆粒積灰特性Table 4 Deposition characteristics of particles under different gas velocity

2.3 煙氣溫度和壁面溫度對受熱面積灰特性的影響

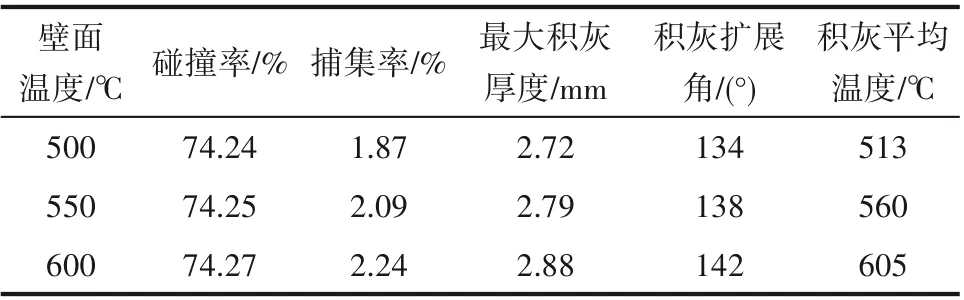

壁面溫度對積灰特性的影響見表5。由表5 可知,壁面溫度變化對顆粒碰撞率無明顯影響,而隨著壁面溫度的上升,顆粒的捕集率、最大積灰厚度及積灰擴展角均有提升。這是因為壁面溫度上升導致沉積于壁面的顆粒溫度上升,從而使顆粒表面Na2SO4黏性邊界層的表面能提升,顆粒間、顆粒與壁面間的最大黏性力增大,導致顆粒更容易在壁面發生沉積。

圖7 不同風速下管壁積灰厚度分布Fig.7 Distribution of deposition thickness on probe surface under different gas velocity

表5 不同壁面溫度下顆粒積灰特性(dp=60 μm,v=12 m/s,Tgas=900℃)Table 5 Deposition character of particles under different wall temperature

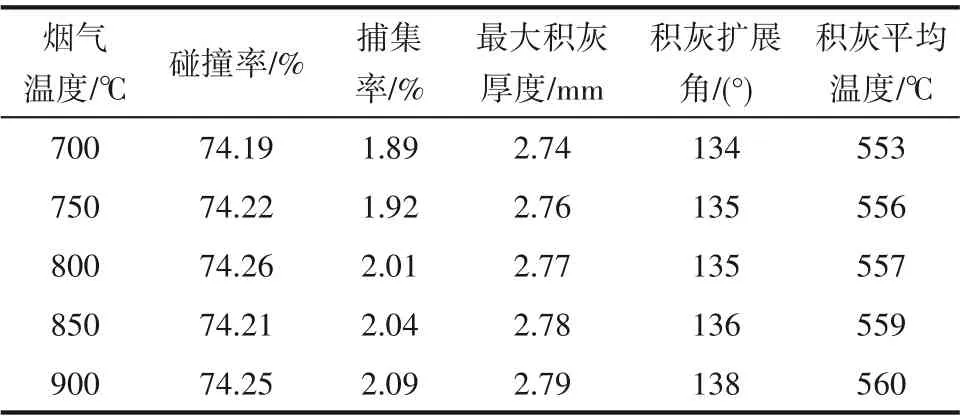

表6 不同煙氣溫度下顆粒積灰特性(dp=60 μm,v=6 m/s,Twall=550℃)Table 6 Deposition character of particles under different gas temperature

不同煙氣溫度對應的不同積灰特性參數見表6。與壁面溫度變化對積灰特性的影響相似,不同壁面溫度下灰顆粒的碰撞率基本一致,其他積灰特性參數隨煙氣溫度的升高而提升。相較于壁面溫度,煙氣溫度升高對積灰特性的影響較小,可能的原因是顆粒/煙氣間對流傳熱系數低于顆粒/壁面、顆粒/顆粒間的熱導率,因此煙氣溫度對積灰平均溫度影響較小,對積灰特性的影響不明顯。

3 結 論

本文以流化床鍋爐對流過熱器為研究對象,采用基于CFD-DEM 黏性顆粒碰撞的數學模型,分別研究了煙氣流速、顆粒直徑、煙氣溫度對覆蓋Na2SO4黏性表層的高堿煤灰顆粒積灰特性的影響,主要結論如下。

(1)不同工況下,對流過熱器表面積灰層的形狀相似,最大積灰厚度與積灰擴展角變化不大,積灰質量的變化主要體現在管壁迎風面30°~70°和110°~150°這兩個區域。

(2)煙氣流速提高,飛灰顆粒碰撞率上升,捕集率下降;飛灰顆粒粒徑越小,顆粒的碰撞率越低,捕集率越高。

(3)相較于煙氣流速,飛灰顆粒粒徑對于碰撞率的影響更為明顯;飛灰顆粒粒徑越大,煙氣流速對碰撞率和捕集率的影響越小。

(4)煙氣溫度和壁面溫度提高,使得積灰平均溫度上升,顆粒黏性Na2SO4表層的表面能增加,顆粒間碰撞時能達到的最大黏性力提升,從而導致顆粒捕集率提升,積灰區域擴大。相較于煙氣溫度,壁面溫度的升高對積灰平均溫度的提升更為明顯。

符 號 說 明

dc——顆粒分離距離,m

H——管壁最大積灰厚度,mm

α——管壁積灰擴展角,(°)