粉末發動機技術研究現狀及展望①

董新剛,霍東興,張 強,楊玉新

(1.中國航天科技集團有限公司第四研究院,西安 710025;2.中國航天科技集團有限公司四院四十一所,西安 710025)

0 引言

提高能量密度、提高推力可控性水平是航天發動機研究者始終追求的目標。為此,混合發動機[1]、凝膠/膏體發動機(推進劑為gelled propellants,slurry propellants,pasty propellants,或colloid propellants)、電控推進劑[2]、粉末發動機等概念在近年來逐漸被提出,這些概念大多都設法應用固體顆粒物質,因為這種物質密度大、能量高。固體顆粒是一個寬泛的概念,根據顆粒直徑一般分為[3]nanosized particle(d<0.1 μm)、ultra-fine particle(0.1~1.0 μm)、superfine particle(1.0~10 μm)、granular particle(10~100 μm)、granule(100 μm~3.0 mm)、grain(3.0~10 mm),通常將直徑小于1 mm的離散顆粒的集合體稱為粉末。粉末物質是介于固體和流體之間的一種物質,微觀上它是固體,宏觀上它又能夠流動,這種性質使它具有密度高、穩定性好、應用較為方便等特點。炸藥、黑火藥等很多含能物質都是以固體顆粒形式存在的[1],在火箭發動機誕生的時代,火箭發動機的先驅者們就提出并實踐了利用粉末推進劑的方案。但是,由于粉末物質的輸送和控制極為困難,火箭技術的先驅Herman Oberth教授在1930年代認為“Powder believes it must explode all at once;from the old use in shells and guns,it is too well-trained always to destroy.”[4]。后來才出現了將粉末物質制作成固體推進劑的方案,即把燃料顆粒、氧化劑顆粒用膠粘劑粘合在一起,并獲得合適的力學、燃燒性能,固體顆粒的總質量含量可達80%左右。為提高液體推進劑的能量密度,將一定質量的固體顆粒如Mg、Al、B、B4C等加入液體燃料中,形成液漿/膏體推進劑,以期獲得更高的發動機性能[5-11],但出現了液體粘度隨溫度變化大、霧化顆粒較大、顆粒聚集等問題,導致燃燒效率不高,許多研究者正致力于解決這些問題[12]。金屬在常溫下多為固體,也有人曾設想把金屬熔融成為液體[13],像液體發動機那樣來利用金屬物質,但這是不可能的[14]。在水下動力中,可以用熔融的金屬作為燃料[15],不屬本文的研究范圍。

可見,粉末推進劑就像粉末物質一樣,很早就已經存在,但由于粉末輸送、流量調節、沉積等問題很難解決,直接應用存在困難,因此粉末發動機技術發展緩慢。粉末物質是工業領域以及人們日常生活應用第二多的一類物質[16],針對粉末的輸送、包裝、篩分、壓制、流量控制等應用經驗不斷豐富,為解決上述難題奠定了良好基礎。近幾十年來,美國、法國、俄羅斯、德國等軍事強國在含能物質的應用方面開展了細致的基礎研究工作,促進了固體推進技術、綠色能源、凝膠推進劑等技術的快速發展,太空開發、高性能導彈推進、水下動力等發展需求,使粉末發動機技術逐漸成為研究熱點。

關于粉末發動機技術的綜述性報道極少,僅有粉末燃料沖壓發動機、粉末火箭發動機等方面的進展報道[17-19],粉末發動機的種類不全面,無法展現粉末發動機領域的全貌及內在聯系。鑒于粉末發動機涉及學科領域寬廣,種類較多且工作原理復雜,本文首先對粉末發動機進行分類,然后對各類粉末發動機的研究現狀進行綜述,闡明各種粉末發動機的異同,最后對粉末發動機技術進行總體評估,提出了關鍵技術及基本要求,為粉末發動機的進一步發展提供參考。

1 粉末發動機的研究現狀

1.1 分類

根據工作原理及推進劑種類,對目前在研的粉末發動機進行如下分類。

1.2 研究現狀

1.2.1 粉末火箭發動機

粉末火箭發動機是指同時攜帶氧化劑和燃料,并且至少有一種組元為粉末物質的發動機。Al/AP火箭發動機是最典型的粉末火箭發動機,氧化劑AP和燃料Al分別貯存,分別供應至燃燒室進行混合燃燒。金屬粉末/H2O火箭發動機的兩種組元可以分別存貯,分別供應;也可以預混到一起形成凝膠推進劑(Slurry propellants);還可以冷凍/固化成固體推進劑,如鋁冰推進劑(ALICE)。

早期的粉末火箭由于裝藥與燃燒場所無法隔離,穩定性和安全性較差,粉末火箭的發展受到較大沖擊。粉末火箭發動機1960年代之前的發展情況可參閱文獻[18]。由此可知,性能穩定可靠的粉末輸送裝置是粉末火箭發動機穩定工作的重要基礎。

金屬粉末燃燒機理的研究不可避免地要解決金屬粉末的播撒問題,一種用活塞推送、氣體流化的裝置很早就被大量應用[20-21],但這僅能滿足實驗室應用,粉末流量很小,流量控制方法也非常簡陋。受這種粉末輸送裝置的啟發,直到1960年代后期才出現真正意義的粉末輸送裝置,粉末火箭發動機技術從此得到快速發展。

(1)Al/AP火箭發動機

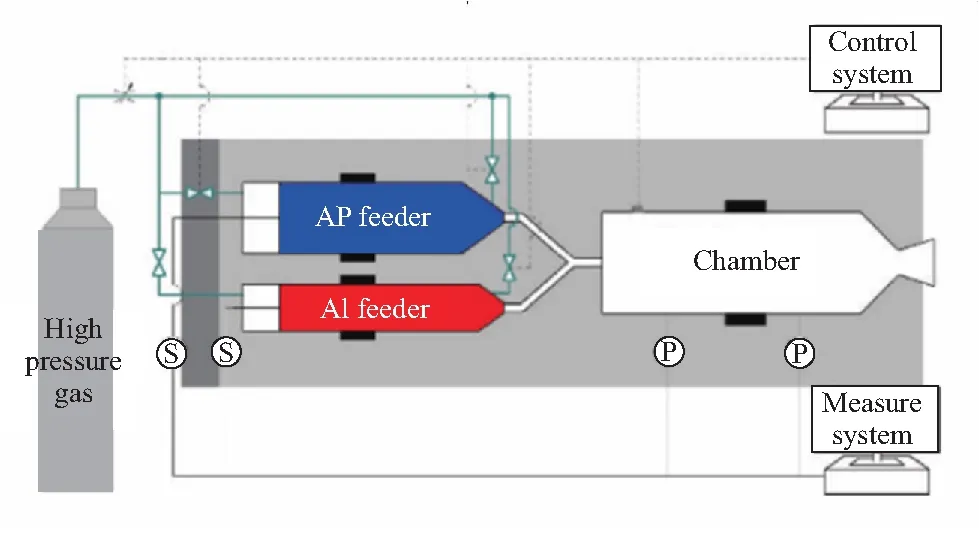

Al/AP火箭發動機的原理示意圖見圖1[22]。

氧化劑AP和燃料Al均為粉末態物質,用兩個輸送裝置分別把它們注入燃燒室進行混合燃燒,生成的高溫高壓燃氣從噴管噴出,產生推力。

貝爾航空公司1971年~1972年對Al/AP發動機進行了大量試驗驗證[23-24]。試驗發動機有關設計參數為:推力室內徑102.9 mm/88.9 mm兩種規格,長度309.4 mm/250.4 mm兩種規格,噴管喉徑32.1 mm。通過調整內徑和長度,獲得燃燒室特征長度L*分別為65、85、105。噴注器結構有兩種形式,一種是AP和Al同軸噴注,另一種為帶有混合腔的混合噴注;點火藥包括4 g無煙粉劑及12.4 g的BKNO3顆粒。通過30多次的冷流試驗,獲得了粉末輸送系統的壓降、流量特性。之后進行了14發熱試車,其中500磅推力熱試驗進行了8次,900磅推力的熱試進行了6次。

圖1 Al/AP火箭發動機原理圖[22]

試驗采用的粉末推進劑有多種組合,其中鋁粉直徑約3~5 μm,AP顆粒的平均直徑有兩種,分別為20、55 μm。試驗發現燃燒室壓強存在一定的低頻脈動,原因是粉末輸送系統與鋁粉的燃燒延遲之間存在耦合。試驗表明,減小粉末顆粒尺寸,壓強脈動會減弱。壓強最平穩的試驗是采用X-65鋁粉(3 μm)和20 μm的AP,壓強脈動在±5%內,500磅推力和900磅推力兩種級別的試驗發動機最大比沖效率分別為0.90和0.93。部分試驗結果見表1,其中比沖為真空比沖,噴管擴張比為6。表2為Al/AP火箭發動機理論性能,燃燒室壓強為3.45 MPa,擴張比為6。

在Al/AP粉末火箭發動機研究中,貝爾航空公司采用了正推流化床(Positive Displacement Fluidized Bed)粉末輸送裝置[24],即用驅動氣驅動活塞推動粉末進給,流化氣穿過活塞,將粉末從頭部流化輸出。該輸送裝置的外徑114.3 mm,通過控制活塞前后的壓差來控制粉末流量,壓差范圍為0.34~2.07 MPa,粉末流量范圍為0.23~2.27 kg/s。

表1 Al/AP粉末火箭發動機性能試驗結果[24]

表2 Al/AP粉末火箭發動機理論性能[24]

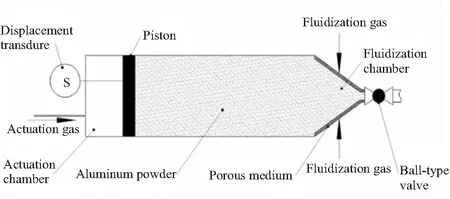

近年來,西北工業大學對這種粉末輸送裝置進行了結構簡化和優化,見圖2。采用該裝置,西北工業大學對Al/AP火箭發動機進行了系統研究[25-31],不但成功驗證了發動機的多次啟動和推力調節能力,還在發動機點火系統設計、燃燒流動特性以及顆粒燃燒及火焰傳播特性等基礎研究方面取得了長足進展。

圖2 粉末輸送裝置

李悅[25]采用顆粒軌道模型對Al/AP粉末火箭燃燒流場進行數值模擬,研究了不同氧燃比、不同顆粒粒徑對燃燒流動的影響,驗證了用特征長度來確定燃燒室體積大小的合理性,為試驗發動機設計提供了參考。鄧哲[26]在Al粉粒徑20 μm,AP粒徑95.86 μm,AP/Al質量比3∶1以及固相粉塵總濃度3223 g/m3的情況下,成功調試出Al/AP/N2氣固兩相本生燈層流火焰,得到層流火焰傳播速度為72 cm/s。同時研究了顆粒粒徑、顆粒質量比、環境壓強等因素對點火燃燒性能的影響,建立了Al/AP混合物激光點火模型,為粉末火箭發動機燃燒室、火焰穩定器、點火裝置的設計提供了依據。LI Yue[27]計算表明,在3 MPa時,混合比(O/F)由1.5增大到5.0時,比沖在217.6~224.2 s范圍內先增大后減小,混合比為2.5時取得最大值,燃燒溫度由4140 K逐漸降低至3415 K,凝相質量含量在29.5%~47%范圍內;并用實驗研究了AP/Al粉末火箭的多脈沖性能,分別進行了間隔1 h的三脈沖試驗和間隔15 s的四脈沖實驗,表明供粉及其點火燃燒過程正常。多脈沖實驗也表明,提高燃燒室壓強可以抑制壓強振蕩,提高燃燒效率,但是響應時間隨之加長。武冠杰[28]采用40 μm的Al粉和100 μm的AP粉末進行點火試驗,表明隨著燃燒室壓強的升高,燃燒效率增大,最高可達86.7%;在噴管喉徑8 mm不變,且氧燃比不變的情況下,發動機推力調節比達到了1∶2.94。李旺[29]用數值模擬的方法分析了非同軸式粉末噴注、火焰穩定器、鋁粉顆粒粒徑對發動機流場特性的影響,表明采用非同軸的供粉方式可以促進反應物摻混燃燒,安裝火焰穩定器、減小鋁粉粒徑可以促進鋁粉燃燒,提升燃燒室的壓強和溫度。

從以上實驗研究可見,Al/AP粉末火箭熱試過程中多次出現壓強振蕩,粉末的穩定輸送是穩定燃燒的首要條件。孫海俊等[30-31]研究了高壓環境粉末流化輸送與發動機燃燒振蕩的耦合機制,表明顆粒起動過程大致分為靜態起動、顆粒大量輸出和顆粒少量輸出三個階段。實驗研究了氣固兩相壅塞輸送特性,建立了氣固壅塞流動判據。結合多脈沖實驗結果,分析了粉末輸送與燃燒室壓強振蕩之間的關聯性,指出在氣固壅塞條件下,二者幾乎沒有關聯性,燃燒室壓強更加平穩。李超[22]研究了粉末噴注壓降對Al/AP粉末火箭發動機工作特性的影響。發現流化氣質量流量對火箭工作過程存在一定影響,過小會導致粉末供給系統卡頓,過大會導致發動機性能降低。由于粉末推進劑輸運時滯導致燃燒室壓強振蕩,通過提高噴注壓降可以有效抑制這一振蕩。

50年來,Al/AP粉末火箭發動機項技術不斷成熟,粉末流量控制水平,燃燒穩定性不斷提升;粉末輸送、粉末流量調節、粉末物質的流化機理的研究取得重要進展。同時看到,Al/AP粉末火箭發動機目前還處于實驗室驗證階段,粉末輸送裝置的穩定性、可靠性還需要進一步研究,對振動、過載環境的適應性還需要試驗考核。

(2)金屬粉末/CO2火箭發動機

直接利用外星球當地資源,是長期、持續進行太空開發的關鍵技術之一[32-33]。火星大氣中的CO2占95.3%,溫度約240 K,大氣壓0.07~0.09 MPa,低溫條件使得CO2容易通過增壓液化獲取。FOOTE[34]對火星表面多次起飛/降落的載荷及速度進行計算分析,表明Mg/CO2火箭推進盡管比沖較低,但由于需要在火星表面多次起飛/降落,而CO2隨處可取,這種方案比從地球攜帶雙組元推進劑的火箭方案好得多。

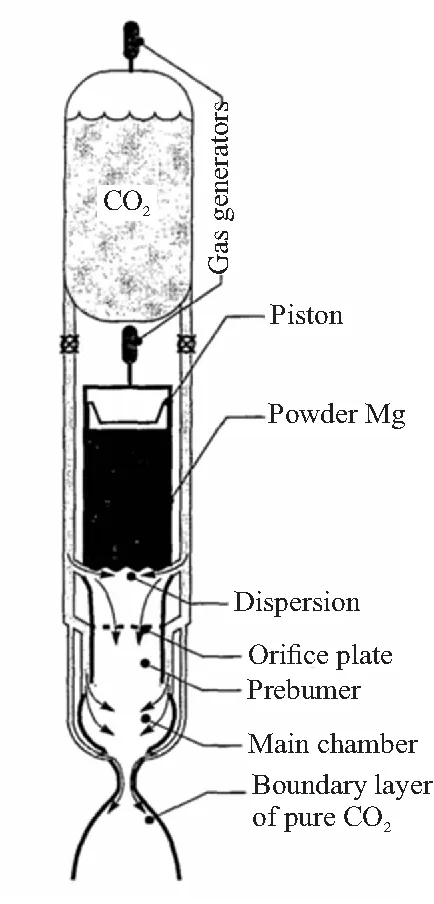

GOROSHIN[14]對多種Mg/CO2火箭發動機方案,認為直接利用鎂粉的Mg/CO2雙組元推進方案是最好的選擇,見圖3。鎂粉和CO2分別置于貯箱內,并用燃氣發生器進行驅動。CO2分多個流道注入燃燒室,其中一部分對鎂粉進行流化。

圖3 Mg/CO2火箭發動機原理圖[14]

SHAFIROVICH[35]對metal/CO2推進概念進行了回顧,包括金屬在CO2中的燃燒、發動機類型及其特性,以及在火星上制取液體CO2、金屬燃料等的方案,認為Mg、Al與CO2的點火燃燒基礎研究已經開展了很多,是金屬粉末/CO2火箭發動機的優選燃料;Mg/CO2小型原型機已經成功驗證,技術準備度已經足夠高,可以開展該領域的工程開發。

何國強[36]進行Mg/CO2粉末火箭發動機試驗,測量燃燒室的溫度發現,燃燒區域主要位于燃燒室后半段。張勝敏[37]采用高能火花塞點火,驗證了發動機可以實現多次點火啟動及關機,且關機次數、時間間隔等可以任意調節,通過調節粉末推進劑流量,獲得的推力調節比為6.5。

鋁是地殼含量最高的金屬元素,具有成本低、燃燒無污染的特性;與鎂相比,鋁的密度更高。鋁和空氣、O2、CO2、H2O燃燒可以釋放大量熱量,因此鋁粉是重要的含能金屬。但是,鋁的熔點低(933 K),而氧化鋁的熔點很高(2282 K),氧化膜對氧氣的阻擋作用使鋁很難被氧化。為搞清其中的機理,促進鋁的燃燒反應,鋁和這些氣體的燃燒過程研究近乎浩如煙海。LARITCHEV[38]對三種微米級的鋁粉在空氣和CO2中的燃燒過程進行實驗,發現都有三個反應加速階段,亞微米鋁和微米鋁的放熱過程是不同的,采用10~15 nm的鋁粉,可以極大提高燃燒速率。

總之,金屬粉末/CO2火箭發動機的應用方向是火星開發,它將直接利用火星大氣中的CO2,大大降低空間推進系統的成本。至于CO2的捕獲問題,國內外都已經開展研究,不屬本文的研究范圍。

(3)金屬粉末/O2火箭發動機

月球土壤中的氧含量約43%、鋁含量6%、鎂為4%。為減少從地球攜帶的推進劑質量,降低空間推進的費用,ISMAIL等[13,35,39]提出應用月球當地資源,以Al/O2火箭發動機作為推進系統。MEYER[13]評估了月球上升/下降火箭發動機(以月球上的鋁和氧為推進劑)的設計問題,提出鋁/LOX體系的四種概念的發動機概念:液體金屬噴注/LOX、固體含鋁藥柱/LOX混合發動機、Al/LOX凝膠單組元推進劑、鋁粉燃料/LOX,針對鋁的燃燒、喉部侵蝕以及推力室的冷卻問題對各種概念進行對比,表明后兩種概念的可行性較強。ISMAIL[39]對已有的粉末貯存、粉末輸送、粉末噴注、粉末的點火和燃燒等子系統的現狀進行了回顧,認為這些子系統的技術可以支撐Al/O2粉末火箭發動機的設計,建議對這些技術進行評估和優選,開展Al/O2粉末火箭發動機的設計和開發。

MEYER[40]實驗了鋁粉/氧氣在混合比0.5~3.0范圍內的燃燒效率,獲得的特征速度效率和真空比沖效率分別為72%和68%,推測是因為混合效果差,導致燃燒效率低;同時發現,鋁鎂合金(9.8%Mg)合金粉末沒有看出比純鋁有優勢。BELONI[41]研究了鋁粉的電火花點火,鋁粉粒徑有3~4.5 μm和10~14 μm兩種,發現這種點火可以形成單個顆粒的點火,也能形成氣霧膠火焰,隨著點火能量的增大,點燃的顆粒數量會增多。

金屬粉末/O2火箭發動機目前主要是Al/O2火箭發動機,應用方向是月球開發,它將直接利用月球上的Al和氧,大大降低空間推進系統的成本。

(4)金屬粉末/H2O火箭發動機

鋁在工業領域有著重要的應用,早在1950年代,就發現熔融的鋁和水很容易發生劇烈爆炸。研究發現,爆炸之前總是伴隨著局部溫度的驟升,并且需要振動的刺激[42]。這表明,鋁水反應的確可以釋放大量的熱。鋁水燃燒在1960年代就開始研究[43]。同時,用水制氫被認為是新能源開發的重要方向,目前采用的技術途徑包括太陽能分解水[44]、電解水以及金屬水反應制氫[45-46]。盡管1 kg鋁粉和水反應后只生成0.11 kg 的氫氣,但同時釋放了15.2 MJ的熱量。鋁水反應的氫能、熱能在能源開發、空間推進、水下動力領域在近年來受到熱切關注。

MILLER[47]計算了Mg/H2O和Al/H2O火箭的比沖。Al/steam的最大比沖為3200 m/s(水蒸氣溫度500 K,噴管擴張比100,考慮兩相流損失),在H2O/Al約為1時取得最大值,隨著H2O/Al比的增大,比沖值緩慢下降,說明實際應用中H2O/Al比的可取范圍較寬。Al/液體水的最大比沖約3000 m/s,是因為液態水的蒸發消耗了部分熱能。和文獻[24]類似,采用了正推活塞流化床裝置進行粉末輸送,通過軟管將密相粉末注入燃燒室。軟管內的固相保持在跳躍速度(saltation speed)以上,以避免粒子在管內沉積,鋁粉的平均粒徑為5~15 μm,固氣比約15∶1。分析表明,粉末流量可以通過控制活塞壓差以及出口直徑來實現。他們還開展了Mg/水蒸氣、Al/水蒸氣的燃燒試驗,最長的持續燃燒時間達到635 s。

考慮到Al/H2O推進劑的制造問題以及月球的低溫環境,鋁和低溫氧化劑的燃燒研究成為Al/H2O推進劑的一個重要方向。同時,由于Al/H2O的非預混燃燒難度較大,機理復雜,也促使一些研究者通過較簡單的Al/H2O預混燃燒研究來揭示其中的機理。圖4為鋁冰推進劑的燃燒尾焰。

Fig.4 鋁冰固體推進劑的燃燒尾焰[43]

采用納米鋁和H2O的鋁冰推進劑(ALICE)的主要研究情況詳見表3[48-54]。

鋁水反應是Al/H2O火箭發動機、Al/H2O沖壓發動機的共同基礎,本小節綜述的有關燃燒機理研究以火箭發動機為主要應用目標,對Al/H2O沖壓發動機也是適用的。

(5)其他粉末火箭發動機

貝爾航空公司在1972年驗證了PE/AP雙組元粉末推進劑用作燃氣發生器的可行性[55],發現流化粉末有它們自身的獨特的流動和燃燒問題,比如間歇燃燒,只有解決了這些問題,這一概念才能實現其潛在優勢。

Al/AP火箭的推進劑均為凝相,且AP的分解溫度為673 K,氧化劑的分解時間可能導致氧化性氣氛與鋁粉摻混效果不佳,導致燃燒振蕩。而N2O具有較低的臨界溫度,臨界壓強較高,常用作自增壓氣體,它的分解溫度低,文獻[56]研究了Al/N2O粉末火箭的燃燒性能,表明燃燒性能較高。

KUNINAKA等[57-59]發明了一種基于粉末推進劑的空間推進裝置,先利用靜電或者電磁力把粉末推進劑粒子轉移到推力室,然后用激光點火,產生推力。這種構想,提供了一種新的粉末輸送思路,同時需要一種由氧化劑和燃料共同復合而成的單組元粉末推進劑。

1.2.2 粉末沖壓發動機

粉末沖壓發動機是指以粉末物質為燃料,以環境物質如空氣、水等為氧化劑的發動機,其中氧化劑的捕獲依靠高速沖壓作用來實現。粉末沖壓發動機的優點是:燃料密度大,比沖高,流量調節比大。

(1)金屬粉末/空氣沖壓發動機

金屬粉末作為沖壓發動機燃料的概念很早就已經產生,BRANSTETTER等[20]實驗了鋁和空氣的燃燒特性,燃燒室內徑為50.8 mm。表明鋁粉和空氣可以穩定燃燒,在當量比為0.080 6~0.240 1范圍內的燃燒效率約75%,但在燃燒室內形成的固體沉積是用作沖壓噴氣燃料的嚴重障礙。

超燃沖壓發動機需要燃料在超音速氣流中完全燃燒,應用液體燃料的超燃沖壓發動機取得了很大成就。但GOROSHIN等[21]建議在超燃沖壓發動機中應用粉末燃料,理由為:1)無論是液體還是固體碳氫燃料,燃燒溫度高時(在高超音速條件下)會發生離解,降低了比沖,而金屬粉末燃料可以避免。2)在固體推進劑中添加金屬粉末,一般最多添加50%,否則會出現工藝可行性、一次燃燒沉積問題。3)固體燃料中添加金屬粉末,流量調節困難,沉積嚴重;在液體燃料中添加金屬粉末會使液體燃料輸送困難。GOROSHIN還將正推流化床裝置進一步發揚光大,在超燃沖壓發動機中直接用引自進氣道的高溫空氣流來流化粉末燃料,大大簡化了發動機結構,見圖5。

2006年以來,國防科技大學對粉末沖壓發動機技術做了大量研究。韓超[60]設計了粉末沖壓發動機燃料供應系統:粉末燃料貯存在燃料貯箱中,由活塞按照一定的速度推動;高速氣流進入環形集氣腔,然后經傾斜的切孔噴出;粉末與高速氣流相遇,被剪切并攜帶在縮放通道中進一步加速。通過程序開發和試驗研究,實現了高精度控制活塞速度從而達到燃料流量的可控調節。申慧君[61]建立了氣固兩相流動層流預混火焰傳播速度的計算模型并研究了各種因素對火焰傳播速度的影響,通過理論計算和數值仿真,研究了寬馬赫數和大空域時各種因素下,發動機性能變化規律。通過改變燃燒室結構改變回流區,從而使粉末燃料能獨立持續穩定的燃燒。通過發動機直連式試車試驗和數值仿真,研究了燃燒室內補燃室各種進氣方案、旋轉流動、穩定火焰結構、粉末燃料顆粒大小及其顆粒速度等對發動機燃燒效率的影響。XIA Zhixun等[62]在直連試驗臺上進行了Mg粉/空氣沖壓發動機的燃燒試驗,Mg粉的粒度為200~220目,采用突擴、鈍體、旋流等不同的火焰穩定方式,但燃燒效率最高僅72.8%。

圖5 粉末沖壓發動機原理圖[21]

為提高粉末燃料燃燒效率,孔龍飛[63]通過發動機熱試實驗對比,表明駐渦式結構具有減少燃燒沉積和提高燃燒效率的特點。同時進一步研究了駐渦式鎂粉粉末燃料啟動、燃燒和沉積的影響因素(一二次進氣方式和比例),總結出了一種能使發動機點火更可靠且燃燒沉積更少的方案。楊晉朝[64]建立了鎂粉塵云的一維層流預混燃燒模型,對粉末燃料沖壓發動機預燃室內鎂粉塵云燃燒過程進行了研究。李超等[65]分析了加入鎂的硼基粉末燃料沖壓發動機的比沖性能,表明當鎂質量含量低于0.3時,可在較大的空燃比范圍內維持較高的燃燒溫度,與液體和固體沖壓發動機相比,在比沖和密度比沖方面具有更突出的優勢。

(2)金屬粉末/水沖壓發動機

如上所述,金屬粉末/H2O火箭發動機的主要應用方向是太空開發,目的是應用月球、火星等的當地資源,降低太空開發成本。而金屬粉末/水沖壓發動機主要用于水下推進,如超空泡魚雷的推進等。DANIEL[66]、林明東等[67]對熱動力魚雷的多種動力,如HAP/OTTO燃料、Li/SF6閉式循環、金屬水反應燃料和渦輪機等的能量密度進行對比,從性能、成本等綜合考慮,認為金屬/水反應燃料由于具有很高的能量密度,是魚雷熱動力技術未來的主要研究方向。

國內外水沖壓發動機的構型主要有兩種形式,即藥柱式水沖壓發動機和粉末式水沖壓發動機。藥柱式水沖壓發動機采用金屬燃料、助燃劑、粘合劑等制成的固體推進劑作為能源,該發動機結構與固體火箭沖壓發動機比較類似;由于藥柱中含有部分非金屬組元,其性能受到一定限制。粉末式水沖壓發動機攜帶金屬粉末作為燃料,以引入發動機的水作為氧化劑,因此能量密度更高。

近20年來,以水沖壓發動機為應用目標的鋁水非預混燃燒反應的研究大量開展。FOOTE等[68]測得鋁粒子在O2/Ar混合氣(質量百分比分別為80%和20%)中的燃燒溫度約2900 K,在水蒸汽中的燃燒溫度約2500 K。平均直徑為17 μm的鋁粒子在水蒸汽中的燃燒效率約95%(當量比(O/F)/(O/F)st≈1.10,點火后的駐留時間約為22 ms)。在測定輻射強度和燃燒溫度的基礎上,用蒙特卡羅數值方法估計了燃燒產物的輻射熱損失率:在O2/Ar混合氣中燃燒時的最大熱損失率計算值為9.5 W/cm3,在水蒸汽中燃燒時的最大熱損失率計算值為4.8 W/cm3。文獻[69]對水反應Al粉燃料的制備和Al/H2O燃燒反應的研究現狀進行了綜述,分析認為,Al的超細化和對其包覆處理能夠提高Al粉的抗氧化能力與水反應活性,改善Al粉貯存性能及水反應的燃燒性能。DREIZIN等[70]詳細研究了鋁粒子在CO2、H2O、O2氣氛中的點火燃燒過程,發現在任何氧化環境中,鋁粒子的點火都受到氧化性氣體在顆粒表面氧化膜內的擴散過程的影響。水的存在極大影響著氧化物的性質,存在CO2時,這一影響進一步加大。HUANG Haitao等[71]研究了Al及鋁鎂合金粉末與水蒸氣的燃燒過程,表明鋁鎂合金粉末的點火溫度較低,燃燒效率較高。

國內從事粉末水沖壓發動機技術研究的主要有國防科技大學、哈爾濱工程大學。金建民[72]采用理論分析和數值模擬相結合的方法,對粉末水沖壓發動機進行了設計和研究。首先介紹了燃燒室殼體的再生冷卻系統的傳熱機理,包括燃燒室內壁面的對流換熱,薄壁內的熱傳導和冷卻管內冷卻水的吸熱三個過程,對這三個過程的計算方法和數學模型進行了系統分析和介紹。提出了粉末水沖壓發動機構型設計方案,對燃燒室流場進行了數值模擬和對比分析,認為大速差射流穩燃裝置的效果較好,通過直連試驗進行了試驗驗證。林明東等[67]考慮水沖壓發動機進水方案特點,建立兩級進水管路系統模型;基于水沖壓發動機熱力計算方法,建立水沖壓發動機進水流量模型;基于試驗抽樣方法,對不同管路系統的壓降特性進行對比分析,對于進水管路系統設計具有重要參考意義。文獻[73]研究了超細鋁粉(0.4~0.95 μm)與水燃燒后的兩相流特征,發現燃燒產物凝相含量及其顆粒尺寸對噴管兩相流損失影響很大。凝相顆粒0.4~0.7 μm,含量約36%時,試驗測得的平均比沖為4900 N·s/kg。

除上述開式循環外,應用于水下動力的鋁水反應還可以設計成閉式循環。在閉式循環系統中,水作為氧化劑,鋁作為燃料,利用反應后產生的熱量來加熱水產生高溫高壓水蒸氣與氫氣推動渦輪做功并收集氫氣。MILLER等[74]報道了應用于AUV的鋁水反應能源系統。該系統的鋁水反應燃燒室為渦流燃燒室,這樣可以通過渦流消除氧化膜的影響。渦流燃燒室產生的燃氣含有大量的Al2O3顆粒,會對渦流葉片造成磨損,為此提出了一種高溫分離方案,能夠把水蒸氣和高溫Al2O3顆粒進行分離。陳顯河等[75]在以往方案的基礎上,通過增加蒸發器和固體換熱器系統以及采用雙燃燒室加壁面冷卻換熱等方式,提出了幾種新的系統方案。對這幾種方案的輸出功率、能量密度、系統效率等參數進行對比分析,表明了各方案的性能特點,為今后鋁水燃燒無人水下航行器混合動力系統總體設計提供參考。VLASKIN等[76]分析了鋁水反應的發電效率,表明增加空氣-氫氣燃料電池,以及增加H2燃燒并驅動渦輪,可以將系統的總效率提高到80%。

可以看出,鋁水反應在水下推進、金屬制氫、發電等方面都有著良好的應用前景,但鋁及其氧化物的性質決定了鋁水反應的困難性,除了采用納米鋁粉、凝膠化等手段來促進反應外,等離子體增強技術在近年來也得到研究。KLIMO等[77]采用了等離子體增強的方法來促進鋁水燃燒,利用Al∶H2O∶Ar=1∶4∶17的等離子體進行實驗表明,采用非平衡等離子體增強,反應速率可能會提高到100~1000倍。LEE等[78]開發了一種直流水蒸氣等離子體點火器,通過在大氣條件下的鋁粉點火燃燒試驗,采用光譜分析的方法,得到了OH粒子的強度,證明了它對鋁粒子點火的有效性。設計的水蒸氣等離子體點火器,穩定電壓200 V,電流8 A,功率1.6 kW,等離子體炬內的壓強0.17 MPa。

(3)金屬粉末/CO2沖壓發動機

在火星開發中,以CO2為氧化劑的吸氣式推進系統引起人們的關注,這樣就免去了CO2的增壓、液化、噴注等系統,直接利用超音速進氣道來捕獲CO2。WICKMAN[79]研究了以鋁粉為燃料,以CO2為氧化劑的動力方案。基本想法是用渦噴發動機直接以鎂粉為燃料,以CO2為氧化劑,從而可以把渦噴發動機直接在火星上應用。試驗中,讓鎂粉先在火箭燃燒室和CO2燃燒,然后驅動渦噴發動機。結果火箭工作正常,而渦輪發動機工作幾秒就被碳粉堵塞。盡管試驗沒有實現預想目的,但驗證了鎂粉和CO2的確能夠在低壓0.21 bars條件下燃燒。這也說明,以Mg粉為燃料,在火星上以沖壓模式工作的發動機是可行的。USHIJIMA等[80]分析了Mg/CO2沖壓發動機的工作特性,其中空燃比5~10,飛行速度Ma=2~5時,燃燒室溫度高于1000 K,在Ma=3~5范圍內,比沖為950~1200 s。HARA等[81]通過實驗得到結論,隨著補燃室壓強的升高,Mg-Al在CO2中的燃燒時間減少,隨著火焰面積的加大,補燃室內的燃燒效率提高。

1.2.3 粉末爆震發動機

粉末燃料的爆轟問題很早就開始研究,早期主要涉及炸藥爆炸、云爆彈[82-83]以及安全防爆[84-85]等領域。爆震發動機目前所用的燃料多為氣體(如氫氣、甲烷等)和液體(如汽油、煤油等),但這些燃料的體積熱值普遍較低;液體燃料等凝相含能物質爆震技術、計算機仿真技術、實驗測量技術的發展,使爆震發動機技術取得長足進展[86]。粉末燃料憑借其質量熱值高、貯存使用安全性高、不需考慮霧化等優點,粉末燃料爆震發動機已經引起人們重視[18]。

WILLIAM[82]用長度2754 mm,直徑分別為19.5、26.4、44、55.2 mm的管道實驗了鋁粉/氧氣混合物的爆轟,在26.4 mm管道中的爆轟誘導距離小于1.6 mm,這一參數隨著鋁粉濃度的增大而增加;爆轟波速度約1550 m/s,波后壓強約3.1 MPa。鄭淼等[87]用兩相流模型對一維定常狀態下的鋁粉塵爆轟進行數值模擬,得到鋁粉塵在空氣中爆轟時的物理參數,3、5、7 μm的鋁顆粒的點火延遲、爆轟波壓力以及溫度,計算表明,顆粒直徑大于14 μm時,不能產生自持爆轟。KRISHNAN等[88]提出了利用固體推進劑顆粒的脈沖爆震的發動機概念,它在推力控制、重復使用性等方面比液體發動機有優勢。初步評估表明,這一概念發動機可用于空間推進器、爆震沖壓以及脈沖爆震發動機的起爆等方面。

劉龍等[19]總結了氣相氛圍中懸浮粉末燃料爆震燃燒的實驗和數值模擬研究進展,歸納了影響爆震波速度、穩定性、細觀結構和胞格尺寸的主要因素。同時,介紹了粉末燃料應用于爆震發動機或燃燒室的案例,提出了下一步需要開展的研究工作。

2 發展現狀總體評估

火箭發動機的鼻祖是中國古代的“火箭”,當時的推進劑就是火藥——粉末物質。在現代火箭發展初期,粉末火箭也被發明和試驗,但由于粉末物質似固非固、似液非液,難以控制,當時大多數研究者都認為液體火箭更有前途。的確,近百年來液體發動機技術的發展不斷壯大,各種動力形式深入發展。但是,液體發動機質量比較低,推進劑安全性不高,人們一直在尋求更好的推進方案。固體粉末物質高能量高密度的優勢受到人們的青睞,除了在固體推進劑中成功應用外,富含粉末物質的凝膠/膏體推進技術也是重要發展方向。目前研制的含能材料可以組合出更高性能的固體推進劑,但由于工藝性、吸濕性問題,無法實現應用,空間推進系統公司(Space Propulsion Systems Inc.)提出的微單元固體推進劑技術(Microcellular Solid Propellant Technology)就是一種解決方案。可見,粉末含能物質的發展和應用方興未艾。

液體發動機的推進劑為液態,物態單一,控制方便;而粉末物質的輸送需要流化(氣固流或液固流),即使制成固體推進劑,也必然涉及到多相流。流體力學特別是多相流、顆粒流本身就是一門新興學科,基礎學科發展不充分必然會制約工程技術的發展,這也許是粉末發動機技術發展緩慢的主要因素。從應用需求來看,在當前需求背景下,液體發動機、固體發動機等基本可以滿足需求;但在水下推進、月球開發、火星開發領域,在同時滿足能量密度、調節性能、低成本等方面,粉末發動機優勢明顯。

目前在研的粉末發動機種類較多,Al/AP粉末火箭發動機、金屬粉末/空氣沖壓發動機研究得最多,均進行了大量的地面試驗研究,初步解決了粉末輸送、粉末燃燒組織技術。但是,該類發動機未見到有飛行試驗的報道,可能是因為粉末輸送的穩定性、粉末流量調節精度還沒有達到飛行試驗的要求。其他類型的粉末發動機應用方向較為單一,金屬粉末/O2火箭主要用于月球開發,金屬粉末/CO2火箭或者金屬粉末/CO2沖壓發動機主要用于火星開發,金屬粉末/H2O沖壓發動機將用于超空泡魚雷推進。粉末爆震發動機技術才處于概念驗證階段。

總的來看,粉末發動機技術就像粉末流化技術一樣,既古老又充滿生機,只要掌握了粉末物質的控制方法,粉末輸送及流量調節技術取得全面突破,各種類型的粉末發動機將會得到快速發展。

3 粉末發動機的關鍵技術及基本要求

粉末發動機是將粉末物質的化學能轉化為機械能的裝置,不管是粉末火箭發動機,還是粉末沖壓發動機,都會涉及如下三個關鍵技術。

3.1 粉末推進劑的配方技術

粉末發動機以粉末物質為能量源,不同類型的發動機粉末種類可能不同,但對粉末燃料的基本要求為:

(1)裝填率高,密度大。高能量密度是粉末發動機的重要優勢,應該利用各種手段提高裝填率,爭取將裝填率穩定到70%~75%以上。貝爾航空公司用粒徑分別為30 μm和3 μm的鋁粉以質量比70/30的比例進行混合,可將鋁粉的裝填率提高到77%[24]。

(2)能量高。針對具體的應用方式,必須篩選能量盡可能高的物質。鋁、鋰、硼、鎂與水、空氣、CO2的燃燒熱較高,是粉末燃料的優選原料。高氯酸銨含氧量大,是粉末氧化劑的優選原料。

(3)顆粒粒度分布要與輸送裝置相匹配。對于正推活塞流化床裝置,顆粒粒度應該在1 μm以上,否則流動性差,流化困難,也容易出現堵塞。

以上要求對于配方的選擇往往存在矛盾,這時需要綜合權衡和優化。

3.2 粉末推進劑輸送及流量調節技術

總結過去70年提出或用過的粉末輸送方法[39,60,89],主要有五種:螺旋輸送[36],壓力輸送,活塞輸送,粉末泵(文丘里式[60,90],氣動隔膜泵[91]),盤槽輸送(slotted disk)。其中壓力輸送和活塞輸送可以設計成多種結構,適應性較強,正推活塞流化床裝置[23-24]就屬于這種輸送方法,而其他輸送方法結構單一。除此之外,近年來HITOSHI等[57-59]還提出了利用靜電或者電磁力輸送粉末推進劑的方案,YOSHIHAMA[92]提出了模擬小腸蠕動來輸送粉末的方法。

目前正推活塞流化床裝置[23-24]是行之有效的粉末輸送方法,但與工程應用的需求差距還很大,主要體現在:

(1)可靠性較低,活塞間隙的設計僅憑經驗設計,活塞卡頓[22]等故障的機理不清楚;

(2)對于振動、過載等環境的適應性還有待驗證;

(3)流量調節方法以及流量測量方法需要進一步發展和改進;

(4)粉末燃料輸送的安全性需要給予足夠重視,可以從推進劑配方、粉末輸送方法等方面來解決,如對某些活性成分采用包覆工藝降低感度,合理選擇粉箱內的擠壓壓強以及流動速度,降低摩擦生熱和靜電積累等。

3.3 粉末燃料燃燒組織技術

目前Al/AP粉末火箭發動機的燃燒效率最高約86%,金屬粉末/空氣沖壓發動機的燃燒效率約75%~85%,納米鋁粉與液態水的燃燒效率、及鋁粉與水蒸氣的燃燒效率約85%~95%。

燃燒是發動機能量轉換的關鍵環節。需要進一步開展粉末燃料燃燒組織技術的研究,借鑒航空發動機旋流燃燒技術、渦流燃燒技術,或者采取高溫火焰增強、等離子體促燃等技術,把燃燒效率穩定到90%以上。粉末燃料的爆震燃燒技術需要進一步發展,為該新型發動機的研制奠定基礎。

4 結束語

(1)目前在研的粉末發動機種類較多,根據工作原理可劃分為粉末火箭發動機、粉末沖壓發動機、粉末爆震發動機三大類。

(2)粉末發動機應用領域寬廣,發展前景良好。不同推進劑體系的粉末發動機應用方向差異較大:Al/AP推進劑火箭發動機是最典型的粉末發動機,應用領域和常規火箭發動機的相同,其技術成熟度相對較高。金屬粉末/空氣沖壓發動機主要用于超音速導彈或高超音速導彈推進領域。金屬粉末/CO2推進劑體系(無論是火箭還是沖壓)主要應用于火星開發。金屬粉末/H2O推進劑體系可用于水下推進、空間推進、金屬制氫等領域,是目前的研究熱點。

(3)無論哪種類型的粉末發動機,都會涉及三項關鍵技術:粉末推進劑配方、粉末推進劑輸送及流量調節、粉末燃料燃燒組織技術。其中粉末推進劑輸送及流量調節技術是粉末發動機的技術瓶頸。正推活塞流化床裝置是行之有效的粉末輸送方法,但由于涉及復雜的稠密多相流、顆粒流,輸送系統的工作穩定性、安全性,以及流量調節精度還有待提高。只要掌握了粉末物質的輸送及流量調節技術取得全面突破,各種類型的粉末發動機將會出現井噴式發展。