齒形對(duì)汽車同步帶振動(dòng)影響規(guī)律的試驗(yàn)研究

李占國, 馬 威

(1.長春大學(xué) 機(jī)械與車輛工程學(xué)院,長春 130022;2.長春工業(yè)大學(xué),長春 130022)

汽車同步帶相與齒輪傳動(dòng)、鏈傳動(dòng)等傳動(dòng)方式相比,具有傳動(dòng)噪聲低、不需要潤滑、結(jié)構(gòu)簡單、質(zhì)量小等優(yōu)點(diǎn)[1],廣泛應(yīng)用于小排量汽車發(fā)動(dòng)機(jī)正時(shí)傳動(dòng)系統(tǒng)中。隨著對(duì)發(fā)動(dòng)機(jī)NVH性能要求地不斷提高,對(duì)汽車同步帶的傳動(dòng)振動(dòng)也提出了更高的要求。汽車同步帶根據(jù)齒型分為直齒同步帶和圓弧齒同步帶,帶齒齒型結(jié)構(gòu)直接影響傳動(dòng)過程中的橫向振動(dòng)幅值,較大的橫向振動(dòng)幅值會(huì)使帶齒在嚙入輪齒時(shí)產(chǎn)生磨損,進(jìn)一步影響帶的使用壽命[2]。齒形直接影響同步帶傳動(dòng)振動(dòng)幅值的大小,國內(nèi)外學(xué)者對(duì)其進(jìn)行了相關(guān)研究。Serge Abrate[3]首次對(duì)帶傳動(dòng)的振動(dòng)形式進(jìn)行分析研究,定義了橫向振動(dòng)、縱向振動(dòng)和旋轉(zhuǎn)振動(dòng),采用軸線運(yùn)動(dòng)的弦模型,建立了帶傳動(dòng)的動(dòng)力學(xué)模型,系統(tǒng)分析了帶傳動(dòng)過程中張緊力、轉(zhuǎn)速、彎曲剛度等對(duì)橫向振動(dòng)的固有頻率的影響規(guī)律。史堯臣[4]針對(duì)ZA型汽車同步帶的振動(dòng)及噪聲進(jìn)行深入研究,通過汽車同步帶傳動(dòng)噪聲產(chǎn)生機(jī)理的分析,基于剛?cè)狁詈隙囿w動(dòng)力學(xué)-有限元諧響應(yīng)-聲學(xué)邊界元方法建立了汽車同步帶噪聲預(yù)測方法,并用試驗(yàn)驗(yàn)證仿真的正確性。結(jié)果表明,在非共振區(qū)噪聲仿真結(jié)果與試驗(yàn)結(jié)果最大偏差小于5 dB。

以汽車同步帶的振動(dòng)試驗(yàn)為研究切入點(diǎn),進(jìn)行ZA型汽車同步帶與RU型汽車同步帶傳動(dòng)系統(tǒng)振動(dòng)對(duì)比試驗(yàn)研究,進(jìn)行不同齒形變轉(zhuǎn)速、變張緊力試驗(yàn),通過相同實(shí)驗(yàn)參數(shù)下的對(duì)比可以得出結(jié)論:ZA型同步帶的振動(dòng)幅值比RU型汽車同步帶的振動(dòng)幅值要大,為同步帶傳動(dòng)的減振降噪處理提供依據(jù)。

1 試驗(yàn)帶與帶輪的形狀和參數(shù)

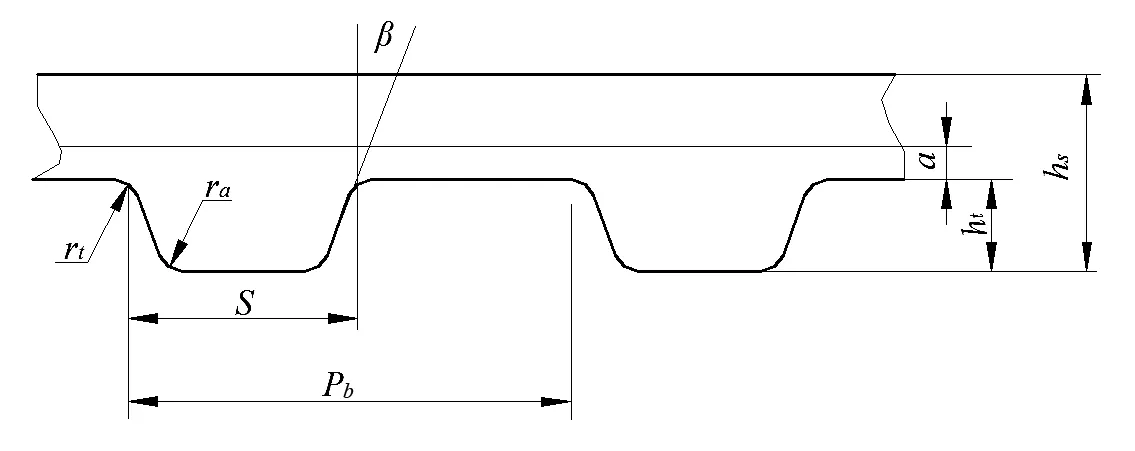

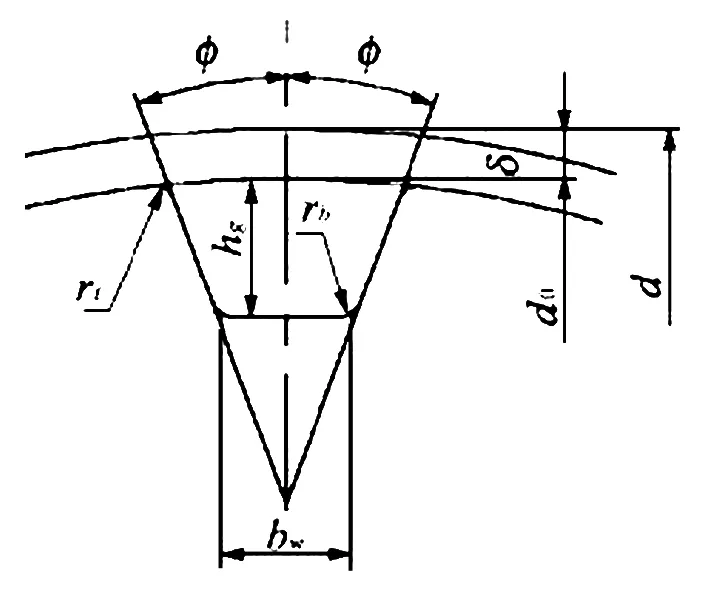

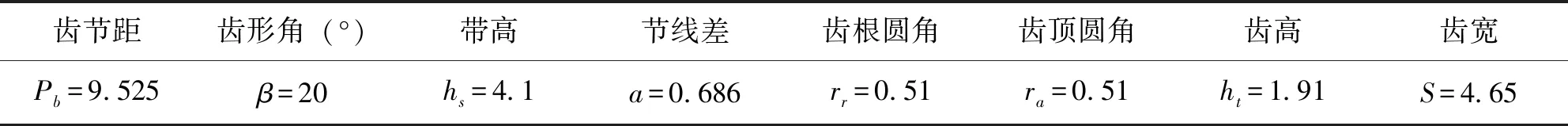

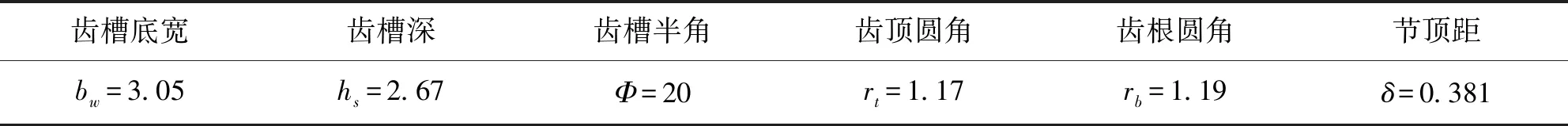

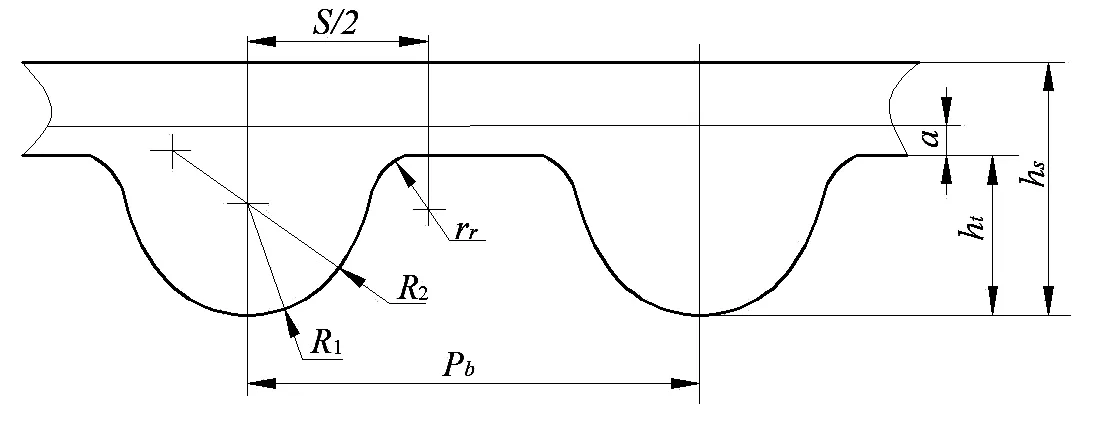

圖1和圖2分別為ZA型汽車同步帶及帶輪的齒形結(jié)構(gòu)圖,齒形具體參數(shù)如表1、表2所示。圖3和圖4分別為RU型汽車同步帶及帶輪的齒形結(jié)構(gòu)圖,齒形具體參數(shù)如表3、表4所示。同步帶齒數(shù)均為99、帶輪齒數(shù)為20、帶寬19 mm。同步帶材料為強(qiáng)力層線繩、氫化丁腈橡膠和包布等組合后硫化加工成型的粘彈性材料[5]。帶輪材料為45#鋼。

圖1 ZA型同步帶齒形結(jié)構(gòu)圖

圖2 ZA型同步帶輪齒形結(jié)構(gòu)圖

表1 ZA型同步帶尺寸(mm)

表2 ZA型同步帶輪尺寸(mm)

圖3 RU型同步帶齒形結(jié)構(gòu)圖

圖4 RU型同步帶輪齒形結(jié)構(gòu)圖

表3 RU型同步帶尺寸(mm)

表4 RU型同步帶輪尺寸(mm)

2 振動(dòng)試驗(yàn)裝置及方法

2.1 試驗(yàn)設(shè)備

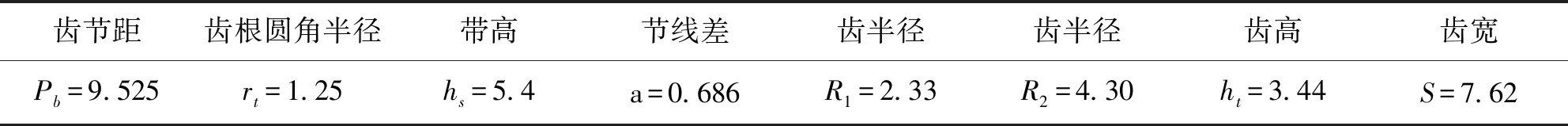

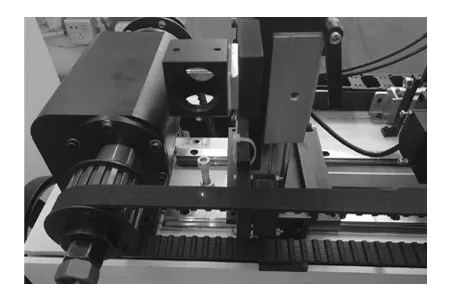

圖5為帶傳動(dòng)振動(dòng)試驗(yàn)裝置,該裝置由帶輪軸多向調(diào)節(jié)組件、驅(qū)動(dòng)裝置組件、固定端傳動(dòng)軸系組件、傳感器組件、底座支撐組件、滑動(dòng)端傳動(dòng)軸系組件組成。通過變頻器改變驅(qū)動(dòng)電機(jī)的轉(zhuǎn)速,最高轉(zhuǎn)速為3 000 rpm。通過調(diào)節(jié)從動(dòng)帶輪軸和多向帶輪軸各帶輪軸位置將被測帶安裝在帶輪上,調(diào)節(jié)各帶輪位置,通過調(diào)節(jié)絲杠手輪對(duì)被測帶進(jìn)行張緊,在拉力傳感器上顯示張緊力大小[7]。利用多普勒激光測振儀將激光點(diǎn)打在被測帶緊邊嚙入點(diǎn)處,設(shè)置轉(zhuǎn)速并啟動(dòng)電機(jī),便可在電腦軟件上顯示被測帶的振動(dòng)波形。

圖5 同步帶振動(dòng)試驗(yàn)臺(tái)

2.2 測點(diǎn)的選擇和布置

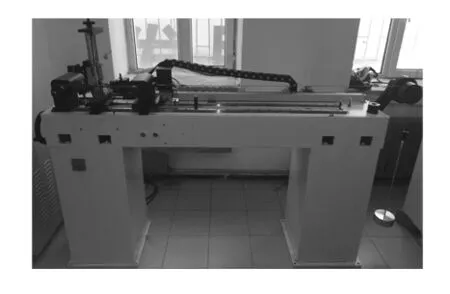

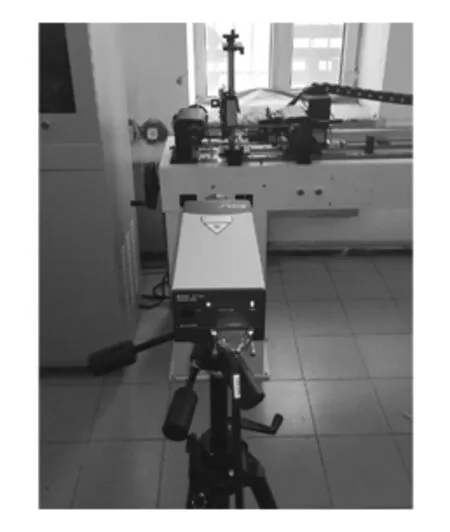

試驗(yàn)在實(shí)驗(yàn)室自然環(huán)境條件下進(jìn)行。為了降低試驗(yàn)臺(tái)振動(dòng)對(duì)測量數(shù)據(jù)結(jié)果所產(chǎn)生的影響,采用圖6所示方法布置激光點(diǎn)。利用激光多普勒測振儀測量同步帶帶背振動(dòng),這種測量方式與將測振儀布置在試驗(yàn)臺(tái)上相比,可以避免由試驗(yàn)臺(tái)本身振動(dòng)引起的實(shí)驗(yàn)誤差。圖7為激光點(diǎn)打在帶背的具體位置,試驗(yàn)測量的是同步帶緊邊嚙入點(diǎn),故利用平面鏡將激光點(diǎn)折射到緊邊帶背嚙入點(diǎn)位置。

圖6 激光測振儀測量同步帶振動(dòng)

圖7 測量點(diǎn)位置

2.3 試驗(yàn)安排

在兩輪無負(fù)載振動(dòng)試驗(yàn)臺(tái)上進(jìn)行ZA和RU齒形振動(dòng)對(duì)比試驗(yàn)。分別對(duì)ZA和RU齒形進(jìn)行變轉(zhuǎn)速、變張緊力振動(dòng)試驗(yàn)。轉(zhuǎn)速分別為600 rpm、800 rpm、1 000 rpm、1 200 rpm及1 400 rpm。張緊力分別為250 N、350 N、450 N、550 N及650 N。在計(jì)算機(jī)軟件上進(jìn)行示波,可以直接觀測到由多普勒激光測振儀測量點(diǎn)的振動(dòng)放大圖。等待電機(jī)啟動(dòng)后轉(zhuǎn)速均勻?qū)ν綆нM(jìn)行采樣,這樣可避免電機(jī)啟動(dòng)時(shí)產(chǎn)生的轉(zhuǎn)速誤差。對(duì)每組實(shí)驗(yàn)進(jìn)行12 s左右的采樣。待采樣結(jié)束后再關(guān)閉電機(jī),這樣可避免轉(zhuǎn)速不足造成的測量誤差。

3 試驗(yàn)結(jié)果分析

3.1 轉(zhuǎn)速對(duì)同步帶振動(dòng)的影響規(guī)律

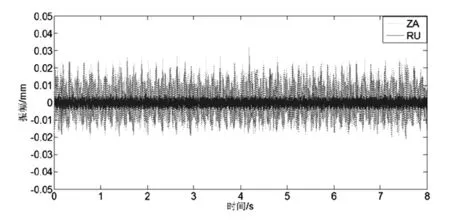

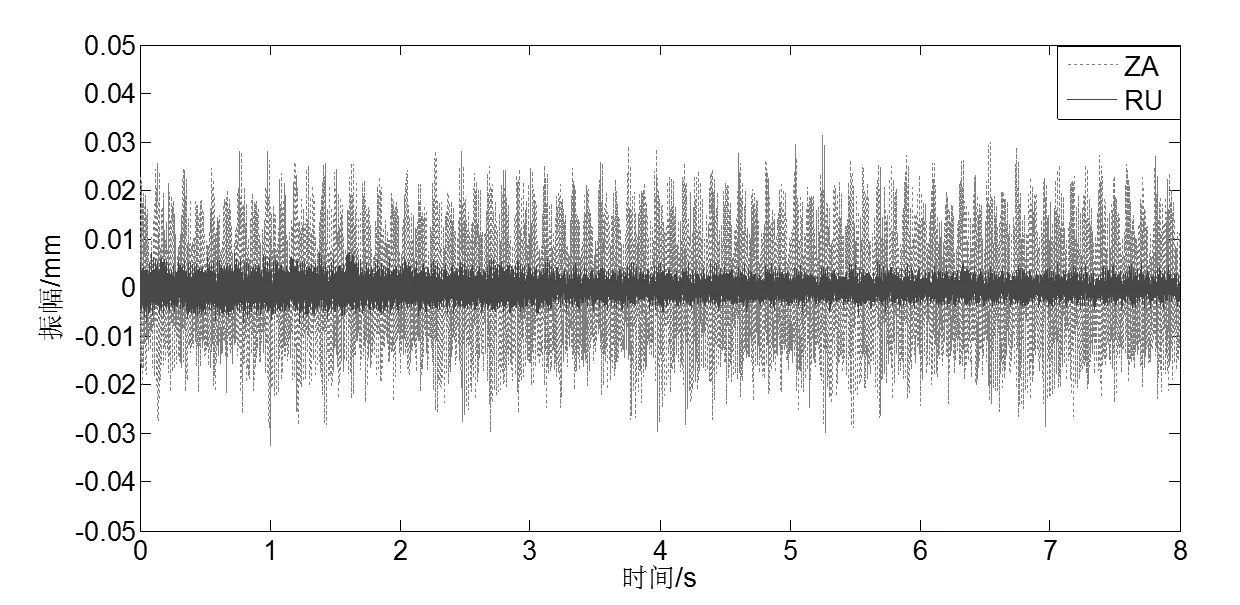

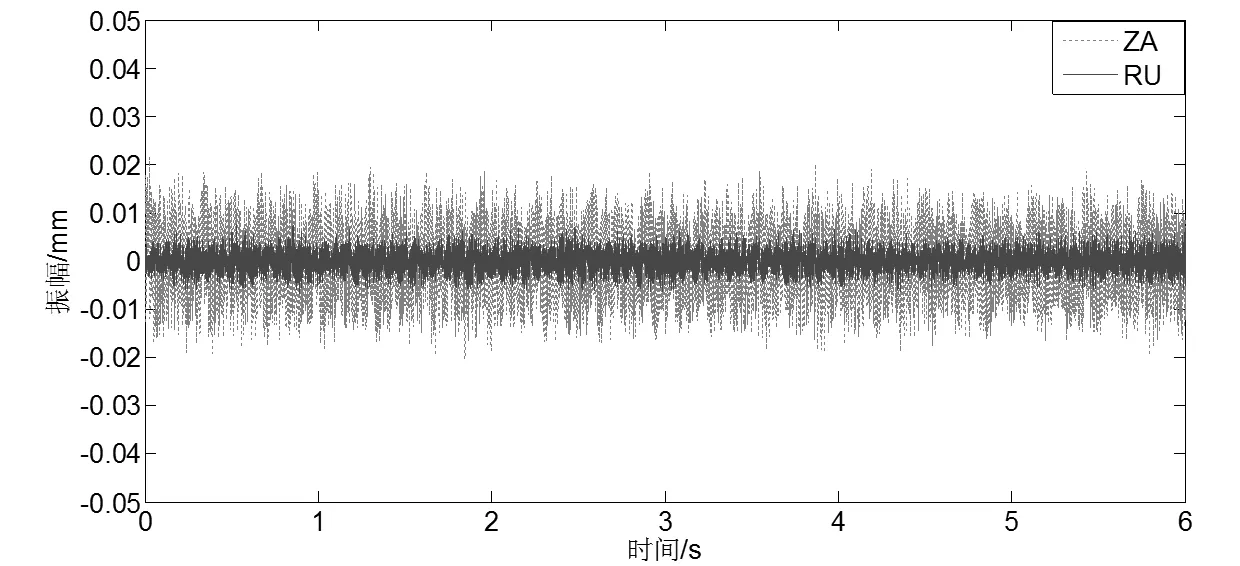

不同轉(zhuǎn)速下ZA型汽車同步帶與RU型汽車同步帶的振幅對(duì)比如圖8、圖9所示。由圖可以看出,ZA型汽車同步帶的振動(dòng)幅值明顯大于RU型汽車同步帶振動(dòng)幅值。隨著轉(zhuǎn)速的增加,兩種齒形的振動(dòng)幅值都會(huì)增加。這是因?yàn)檗D(zhuǎn)速的增加使同步帶帶齒與帶輪輪齒的嚙合次數(shù)增加,產(chǎn)生的嚙合沖擊增加,所以,轉(zhuǎn)速的增加會(huì)使不同齒形同步帶的振動(dòng)幅值增加。

圖8 450 N-1 000 rpm時(shí)不同齒形振動(dòng)對(duì)比

圖9 450 N-1 400 rpm時(shí)不同齒形振動(dòng)對(duì)比

圖10 振幅隨轉(zhuǎn)速變化曲線圖

為了更直觀地看出轉(zhuǎn)速對(duì)汽車同步帶振動(dòng)的影響規(guī)律,進(jìn)行轉(zhuǎn)速為600 rpm~1 400 rpm的同步帶變轉(zhuǎn)速振動(dòng)試驗(yàn),得到的振動(dòng)幅值隨轉(zhuǎn)速變化曲線如圖10所示。由圖可以看出:隨著轉(zhuǎn)速的增加,ZA型汽車同步帶和RU型汽車同步帶的振動(dòng)幅值均增加,且ZA型同步帶的振動(dòng)幅值要比RU型同步帶振動(dòng)幅值高出0.01 mm。這是因?yàn)檗D(zhuǎn)速的增加使同步帶帶齒與帶輪輪齒的嚙合次數(shù)增加,產(chǎn)生的嚙合沖擊增加,且ZA型同步帶嚙合時(shí)產(chǎn)生的激勵(lì)要大于RU型同步帶產(chǎn)生的激勵(lì)。

3.2 張緊力對(duì)同步帶振動(dòng)的影響規(guī)律

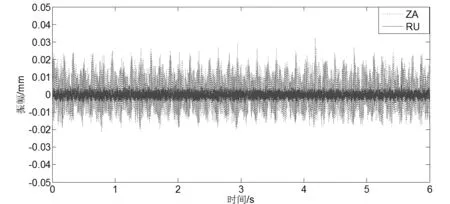

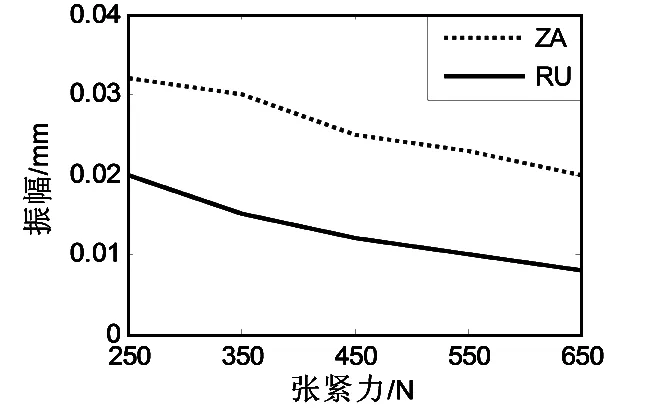

不同張緊力下,ZA型汽車同步帶與RU型汽車同步帶的振幅對(duì)比如圖11、圖12所示。ZA型汽車同步帶的振動(dòng)幅值要明顯大于RU型汽車同步帶振動(dòng)幅值。隨著張緊力的增加,兩種齒形的振動(dòng)幅值都會(huì)減小。這是因?yàn)樵黾訌埦o力使同步帶的受力增大,同步帶被張緊,同步帶傳動(dòng)過程中產(chǎn)生的振動(dòng)噪聲會(huì)減小,所以張緊力的增加通過增加同步帶的受力而使同步帶振動(dòng)減小。

圖11 350 N-1 000 rpm時(shí)不同轉(zhuǎn)速振動(dòng)對(duì)比

圖12 650 N-1 000 rpm時(shí)不同轉(zhuǎn)速振動(dòng)對(duì)比

圖13 振幅隨張緊力變化曲線圖

基于兩輪無負(fù)載同步帶試驗(yàn)臺(tái)進(jìn)行1000 rpm轉(zhuǎn)速下的變張緊力試驗(yàn),得到張緊力分別為250 N、350 N、450 N、550 N及650 N時(shí)兩種同步帶的振動(dòng)幅值變化情況如圖13所示。由圖可以看出:隨著張緊力的增加,ZA型同步帶和RU型同步帶的振動(dòng)幅值均減小,且RU型同步帶比ZA型同步帶振幅小0.01 mm左右。這是因?yàn)樵黾訌埦o力使同步帶的受力增大,同步帶被張緊,同步帶傳動(dòng)過程中產(chǎn)生的振動(dòng)噪聲會(huì)減小,所以張緊力的增加通過增加同步帶的受力而使同步帶振動(dòng)減小。

4 結(jié)語

通過振動(dòng)試驗(yàn)及數(shù)據(jù)梳理,分別對(duì)兩種齒形進(jìn)行了振動(dòng)測試試驗(yàn)。并根據(jù)試驗(yàn)結(jié)果結(jié)合國內(nèi)外相關(guān)研究成果對(duì)比,得出ZA及RU齒形振動(dòng)對(duì)比結(jié)論如下:

(1)在相同的試驗(yàn)條件下,在相同轉(zhuǎn)速、相同張緊力的條件下, ZA型同步帶的振動(dòng)幅值要比RU型同步帶的振動(dòng)幅度大0.02 mm左右。

(2)增加轉(zhuǎn)速會(huì)增加同步帶的振動(dòng)幅值,增加張緊力會(huì)減小同步帶的振動(dòng)幅值。張緊力對(duì)同步帶振動(dòng)幅值的影響要大于轉(zhuǎn)速對(duì)同步帶振動(dòng)幅值的影響。