裝配式建筑漿錨灌漿質量超聲檢測技術

(南京方正建設工程質量檢測有限公司,江蘇南京 210000)

1 超聲法檢測漿錨灌漿料的充盈度

1.1 基本原理

檢測裝配式建筑構件連接處的實際灌漿質量是工程質量控制的重點作業環節,但當前廣泛應用的檢測方法均存在不足,如成本耗費較高、灌漿料充盈度的檢測精度較低等。

以往超聲波技術普遍被應用于混凝土缺陷檢測作業中,利用超聲波檢測灌漿料在預制剪力墻、連接施工節點的充盈度有助于推動檢測技術的創新發展,可提高裝配整體式混凝土建筑建設施工的質量、完善相關的質量檢測技術體系[1]。

參照混凝土超聲檢測的技術原理,檢測裝配式建筑漿錨灌漿料充盈度普遍運用超聲波技術,通過斜測或對測的方法進行檢測,以漿錨節點為目標對象,可得到關鍵聲學參量的測量結果,如波幅、聲速或波形等。依據此類聲學參量及存在的一系列相對變化等,可判斷灌漿料實際充盈度,有效把控裝配式建筑漿錨灌漿施工質量。

利用超聲波技術實際檢測灌漿料充盈度的過程中,雖然其技術原理可為混凝土檢測方法提供參考,但與混凝土缺陷檢測存在較大差異。現有的超聲波檢測設備雖符合混凝土缺陷檢測的相關要求,但其在檢測漿錨灌漿料充盈度方面并不完全適用,在實際檢測作業過程中,需要根據灌漿料充盈度檢測的具體要求進行具體分析,尋求適宜的檢測技術方法。

1.2 換能器的頻率、直徑與檢測缺陷靈敏度

利用超聲波技術檢測缺陷時,換能器會影響檢測技術的靈敏度,通常情況下,檢測混凝土缺陷的超聲波頻率段相對固定,一般在50~100 kHz左右。當前,大部分混凝土超聲波檢測設備在換能器方面的配置均為50 kHz,因此,在超聲波波長等因素的影響下,檢測鉆芯位置時難以測出位于其后的大型孔洞。

以混凝土為例,在混凝土聲速確定的前提條件下,如果使用的換能器頻率為50 kHz,得到的波長較長,會增大超聲波的瞬時延伸面,易越過缺陷。因此,在選擇或設定換能器的直徑與頻率時,應重點考量缺陷檢測工作的具體需求,如檢測的缺陷大小、尺寸等。一般情況下,可將波長作為標準,設定超聲波測定范圍時,應確保能夠檢測的最小缺陷與標準間不存在過大差距。

當換能器處于50 kHz時,對缺陷檢測具有遲鈍感,靈敏度不高,若將換能器的頻率轉換為500 kHz,其波長會過短,限制測量距離與檢測范圍。現階段,國內大部分的超聲儀器附帶的換能器均為50 kHz,直徑在40 mm左右,在裝配式建筑漿錨灌漿料充盈度檢測中,如果需要檢測的缺陷其直徑尺寸小于換能器的直徑,檢測難度較大,缺陷尺寸越小,越難以被檢測設備發現。

1.3 換能器的改制

檢測漿錨灌漿料的充盈度與混凝土的缺陷檢測存在較大差異,在技術方法、設備參數設置等方面均具有其特殊性,例如,相比混凝土中缺陷,灌漿料存在的缺陷較少。

在裝配式建筑的預制剪力墻中,利用超聲波測距漿錨節點時,其實際測距更短。對灌漿料中存在的細小缺陷進行探測或開展剪力墻短測距作業時,關鍵在于匹配、選用適宜的換能器設備。在經濟條件允許的情況下,可以優先考慮更高性能的換能器,如頻率高、輻射斷面直徑小等,可提高檢測準確度。

改制舊換能器也是一種有效做法,需要技術人員深入研究灌漿料充盈度超聲波檢測的整個過程,得出滿足實際應用需求的具體改制方法,充分利用淘汰的超聲波檢測儀。經過系統化的改制后,換能器的檢測頻率主要有3種,分別為100、250、500 kHz,其輻射端面的直徑也明顯增大。

選擇換能器開展超聲檢測時可以發現,越高的運行頻率產生的波長越短,在較短的傳播距離下,超聲波檢測靈敏度會顯著提高。現階段,大部分裝配式建筑工程檢測預制剪力墻的距離普遍較短,一般在200 mm左右。通過檢測多種頻率規格換能器的實際應用情況可知,在直徑為10 mm端面輻射距離下,換能器的使用效果呈現最佳狀態,其能夠發射頻率為500 kHz、接收250 kHz的組合頻率。相比混凝土缺陷檢測中應用的換能器,改制后的換能器運行頻率更高、波長更短、檢測精準度更高。除了具備對裝配式建筑漿錨施工節點灌漿料充盈度的檢測功能外,還可以用于檢測建筑內預制剪力墻的局部是否存在空腔,對墻底部水平黏結縫的位置其灌漿料是否充盈等進行準確檢測與判定。

2 裝配式建筑漿錨施工節點檢測灌漿料充盈度的具體方法

依照不同高度,現階段裝配式建筑使用的漿錨主要分為長孔道、短孔道。短孔道的漿錨與套筒形狀較為相似,在孔道的上部與下部,別設置了一個出漿口與注漿口。長孔道的漿錨具有較高的外形高度,一般不低于500 mm,以雙排漿錨的形式將其設置在建筑剪力墻板后方。

制作漿錨孔的波紋管為薄鐵皮材質,安置2根波紋管時,需要確保其下端平行于剪力墻的底面部分。將一根高、一根低的管道上端彎成直角形狀,再向墻板側面延伸。

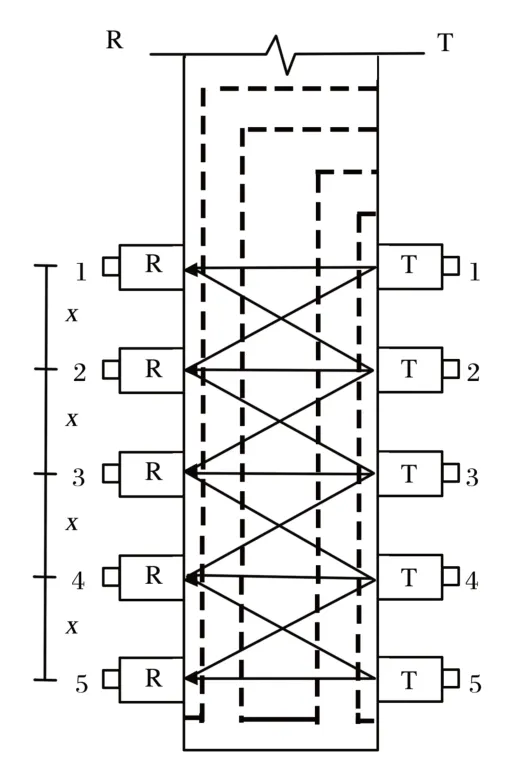

設定超聲波的測定點時,確保上下點兩點間隔距離在50~100 mm,適當集中于水平彎起端的下方,按照1~5順序進行編號。在實際檢測過程中,對測法一般用于水平方向的檢測,即發射與接收超聲波的整個過程。為了獲得更精準的漿錨灌漿檢測數據,可附加補充斜測法,即對交叉形式下的測點進行發射與接收檢測,根據獲取的檢測結果,判定建筑漿錨灌漿的實際充盈度,找出存在漏灌、充盈度不足等問題的波紋管。超聲檢測方法如圖1所示。

圖1 超聲檢測方法

3 裝配式建筑漿錨灌漿質量超聲檢測實例

3.1 現場檢測

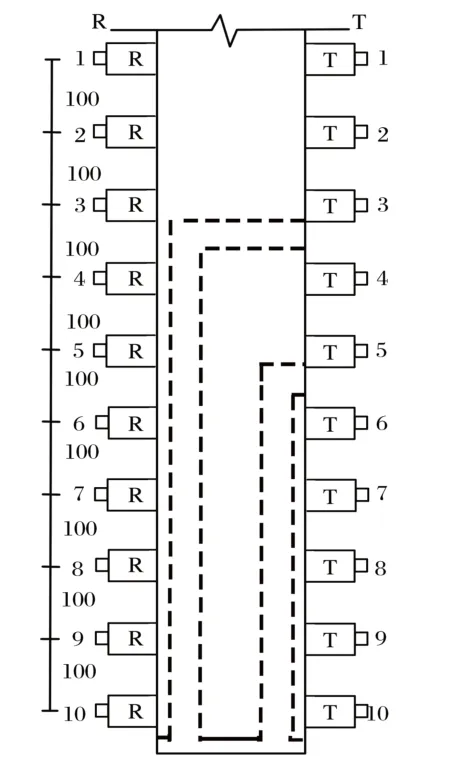

以某裝配式建筑工程漿錨灌漿質量檢測為例,在檢測現場內,以從左到右的順序與漿錨豎孔對應,設置4條超聲波測線,以1、2、3、4的形式予以編號。為了能夠與超聲數據進行對比,可在實際檢測過程中增加測點的布置。如果設置10個測點,可以依照1~10順序編號測點,將1~4測點設置在波紋管,隔離漿錨節點。在兩根位置不同波紋管的伸出口處布置4號、5號測點,在超聲路徑中其會經過1個漿錨孔。在波紋管低端伸出口下方設置余下測點,在超聲路徑中會經過2個漿錨孔。超聲測點編號如圖2所示。

圖2 超聲測點編號

3.2 數據處理分析

通過歸納總結試驗數據可知,在四條超聲波測線上,形成超聲測點40個。1~3號波紋管上方形成測點12個,4、5號得到的測點共8個,位于兩根高低波紋管的橫向伸出口間。相比上一階段,聲速平均值較低,波幅平均值有所下降。6~10號處測得的測點共20個,處于兩根波紋管伸出口下方。相比上一階段,聲速平均值更低,波幅平均值顯著下降。

除去1~5號超聲測點,分析6~10號測點數據可知,在剪力墻、對應單個漿錨孔位置,大部分數值顯著偏小。依照混凝土缺陷檢測的超聲波技術應用規則,以從大到小的順序對得到的20個聲速值進行排序,可判定在整個擬定排序的后半部分內,存在可疑測點4個,最大聲速值為4.274 m/s,屬于可疑數據之一。

按照其他標準數據得出聲速平均值,可以計算得出異常情況聲速的判斷值。與波列視圖對應,在測點數據顯著偏小的情況下,其前期的波形并未產生較大的起伏,趨向于水平態的直線。

在判別灌漿料充盈度時,應以關鍵的聲學參量作為基本原則,包括波幅、聲速與波形等。通過深入分析可知,漿錨灌漿質量存在可疑的為1號、4號測點對應的孔道。

3.3 實體開鑿驗證

在完成漿錨灌漿料充盈度檢測一周后,依照相應的報告結果,實施實體開鑿剪力墻的驗證環節,通過開鑿處理存在可疑性的缺陷部位,驗證其是否存在充盈度不足等問題。在實際開鑿過程中,需要首先記錄超聲測點在剪力墻前方、后方的具體布設位置及設定的開鑿部位。4號測點為低伸出口的波紋管漿錨孔,通過開鑿驗證可以發現,其存在充盈度不足的問題。1號測點位于剪力墻后方,即伸出口較高的波紋管漿錨孔,開鑿驗證顯示,漿錨孔內漏灌了部分灌漿料,使波紋管內鋼筋呈現裸露狀態。

4 結語

在本次裝配式建筑漿錨灌漿料充盈度超聲波檢測試驗研究中,突出了超聲波檢測技術的無損化、實用簡單化、操作方便化等特點,對判斷與開發灌漿料充盈度檢測新技術具有重要意義。應進一步提高裝配式建筑漿錨灌漿料充盈度檢測水平,可從換能器改制等途徑進行優化,提高靈敏度,實現對灌漿施工缺陷的精準檢測。