氧化硼在高檔陶瓷釉料中應用的研究

張永財 朱守丹

摘 要:本文介紹了氧化硼在高檔陶瓷釉料中應用的意義,研究其在陶瓷制品中的主要技術指標和預期成果等。

關鍵詞:氧化硼;陶瓷釉料;無鉛釉

1 引 言

研究氧化硼在高檔陶瓷釉料中的應用,制備性能優良的高檔陶瓷釉。研制的氧化硼高檔陶瓷釉料將主要用于高檔日用陶瓷的生產,以取代現有含氧化鉛的陶瓷釉面材料,避免陶瓷制品因鉛溶出對人體及環境造成危害。提高陶瓷制品的質量,提升高檔陶瓷制品在國內、國際市場的份額。

2 ?研究的科學依據及意義

2.1提出的背景和依據

長期以來,高檔日用陶瓷生產多采用“高溫素燒,低溫釉燒”的二次燒成工藝。由于燒成溫度低,生產廠家多使用含鉛釉進行裝飾。因為含鉛釉具有良好的高溫流動性、高的光澤度、良好的坯釉適應性、色彩豐富艷麗等優點。但是,含鉛釉料的采用給日用陶瓷制品帶來了鉛溶出這個嚴重問題。眾所周知,鉛對人體有極其嚴重的危害。鉛在人體累積達到一定數量時,會影響人的造血、神經、腎臟、血管等器官的正常功能。鉛中毒對兒童行為和智力發育會產生不良的影響。鉛溶出不但不利于人們的身體健康,而且對環境也會造成危害。

目前。隨著法律法規的完善和人們健康環保意識的日益增強,對日用陶瓷制品鉛溶出量的指標要求越來越嚴格。日用陶瓷制品使用含鉛釉進行裝飾已不適應時代需求。要降低日用陶瓷制品的鉛溶出量、提高產品安全性能,最有效的措施之一就是使用無鉛釉代替含鉛釉。B2O3既是網絡體化合物、又是良好的助熔劑、而且價格便宜,因此可以選用氧化硼代替氧化鉛研制高檔陶瓷釉料。高檔陶瓷的釉燒溫度普遍高于1170℃,而預研制的氧化硼釉料的燒結溫度將控制在1150℃以下,能夠緩解近年來由于石油、天然氣等燃料價格的不斷走高給陶瓷企業帶來的成本壓力。

2.2實施的必要性

2. 2. 1對研究領域和行業技術進步的意義

20世紀70年代鉛溶出問題引起了一些國家的重視,先后有30多個國家將鉛溶出定為法定檢測項目。我國的國家標準對鉛溶出量的限制, 遠不如國際通用標準嚴格。在對外陶瓷制品出口上曾經造成不小的經濟損失,其中大部分都是因鉛溶出量超標造成的。因此出于安全、環保、經濟效益和出口份額等諸多方面的考慮,研究氧化硼在高檔陶瓷釉料中的應用,制備性能優良的高檔陶瓷釉具有重要的現實意義。

2. 2. 2創新點

①目前高檔陶瓷坯、釉匹配不佳,采用氧化硼調整高檔陶瓷釉膨脹系數。

② 采用氧化硼提高高檔陶瓷釉面化學穩定性。

3 ?國內、外現狀及發展趨勢

西方發達國家,尤其是歐洲國家對于高檔陶瓷釉(無鉛釉)的研究和應用最為成熟,現已有大規模的生產與銷售,市場份額較大。例如FERRO公司的VTR215產品,具有白度好、亮度高、釉面質量優、釉燒溫度低、鉛溶出極低、釉面缺陷少等特點,非常適合骨質瓷裝飾。DVI3068A具有亮度高、釉面質量好、坯釉結合性好、強度高等特點,該產品采用Si-A1-B-Na-Ca系,非常適合玻化瓷的裝飾,制品中鉛含量符合最新的美國加州標準要求。

含鉛釉料帶來的鉛溶出問題已成為我國陶瓷制品走向國際市場的“瓶頸”。從20世紀90年代起,國內一些科研院所和陶瓷產區投人大量人力物力研究高檔陶瓷釉(無鉛釉), 雖然在氧化硼陶瓷釉的研究上取得了一些成果,但仍存在膨脹系數大、光澤度差、化學穩定性差等問題,還有待于進一步的研究。

4 ?研究的主要技術指標及預期成果

研究了氧化硼的加入量對高檔陶瓷釉料膨脹系數和化學穩定性的影響。擬采用高硼高鈉鈣體系作為釉料基料,主要是利用氧化硼能提高釉的熱穩定性、化學穩定性,也可促進坯釉結合,改善玻璃釉光澤,提高制品性能。加入氧化硼能夠促進石英充分熔化,從而降低釉的膨脹系數,氧化硼呈四配位形式成為網絡形成體進入玻璃結構中,可使釉料的化學穩定性增強。但氧化硼增至一定數量時,由于硼反常現象,會成為三配位而易溶于酸中,故氧化硼的含量應適當控制。通過實驗將研制一種膨脹系數小、能夠與高檔陶瓷坯體相匹配、光澤度高、化學穩定性好的氧化硼釉面材料。

4.1預期成果

①研究篩選出適合的釉料體系,研究出氧化硼添加量對高檔陶瓷釉膨脹系數與化學穩定性的影響;

②通過研究使氧化硼釉料的性能指標達到高檔陶瓷制品的要求;

③研究解決釉料的低溫燒結問題。

4.2達到的主要技術指標

膨脹系數 ? ?6.3-8.0;

光澤度 ? ? ?>85%;

軟化溫度 ? ?<705℃ ;

燒成溫度 ? ?1040-1150℃ 。

4.3擬解決的關鍵技術問題

釉料組分的確定,由于各種氧化物在釉料中所起的作用各不相同,作為一種多元釉料體系,原料中的所有成分必須合理配比。

5 ?研究開發方案

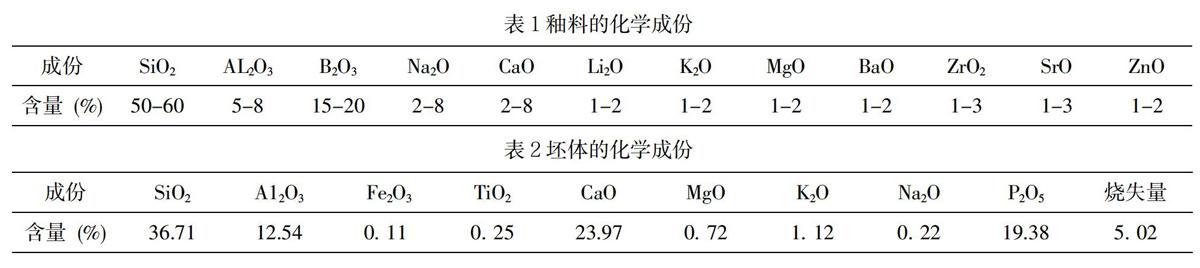

采用高硼高鈉鈣體系研究氧化硼在高檔無鉛釉料的應用。釉料主要化學組成為見表1。

熔塊制備:

取原料經干燥后,準確配料混合均勻再經1250-1300℃熔制,淬冷、球磨加工過300目篩,經水力分級合理控制粒度級配。

釉漿制備:

采用1L氧化鋁球磨罐, 以氧化鋁球為球磨介質,加CMC更稠料:球:水:=l: 2: 0. 5.如釉漿流動性差,可加入0. 3%的添加劑以增加流動性。因為釉料本身顆粒已比較細,球磨的目的為了獲得分散均勻的釉漿。采用快速磨研磨30min, 采用普通球磨研磨2-3h.球磨后放出釉漿,過230目篩,除鐵,備用。

施釉:

試驗坯體采用骨質瓷坯體,坯體經1250-1300℃素燒。坯體的化學組成,見表2。

施釉前將坯體打磨干凈。施釉采用手工噴釉,釉厚控制在0. 2mm- 0. 3mm.具體的厚度要根據坯體表面光滑度和氣孔率而定。光滑的坯體釉層薄一些,而粗糙的坯體則釉層應厚一些。由于釉層干燥速度較慢,采用烘箱干燥。施釉后的坯體置于烘箱中,于40-60℃烘干60min。

燒成:

采用1300℃智能硅碳棒高溫電爐。燒成制度為:按預先設置的升溫曲線自動升溫至燒成溫度并保溫一段時間,自然降溫。

工藝流程如下:

①原料→干燥→配料→混勻→熔制→淬冷→球磨過 230 目篩→水力分級干燥→備用

②熔塊+蘇州土+水→釉漿→施釉→燒成

6 ?結 語

隨著消費者環保意識的增強和法律法規的日趨完善,綠色、環保、健康的生活理念已深入人心,高檔日用陶瓷使用無鉛釉裝飾已是大勢所趨。氧化硼無鉛釉在高檔日用陶瓷上的成功應用, 徹底解決我國陶瓷制品鉛溶出超標的問題,消除了出口貿易壁壘,提高我國高檔陶瓷制品在國際市場的占有率。同時,氧化硼無鉛釉的成功使用,從材料和工藝上徹底解決了高檔陶瓷生產中的鉛污染問題,對于保護工人健康,延長窯爐壽命等都非常有利;而且為無鉛無鎘畫面裝飾的推廣創造了先決條件。氧化硼無鉛釉的研制成功,從根本上消除了高檔日用陶瓷產品中的鉛對人類的危害,為人們增添了一道綠色屏障,從這個意義上來看,氧化硼高檔陶瓷無鉛釉制品有著良好的發展前景。