基于PLC 的汽輪機潤滑油泵控制系統設計

(四川信息職業技術學院,四川 廣元 628040)

0 引言

垃圾發電站汽輪機潤滑油系統正常運行對汽輪機起很大的保護作用與輔助作用,其具體的功能歸納如下:

1)減少摩擦。加入潤滑油后,降低了摩擦面的摩擦系數,繼而降低摩擦力,降低了能量的消耗。油的物理特性和化學特性對摩擦系數的降低有很大影響。

2)降低磨損。設備在運行過程中,會造成磨損、氧化、減少設備的壽命。在設備保養這方面通常在潤滑油里會加入抗氧化劑,這些抗氧化劑會在很大程度上減少機械的磨損。

3)冷卻作用。潤滑能減少摩擦,可以吸收熱量,傳遞熱量和發散熱量、可以減少由機械操作引起的摩擦引起的溫升。

4)防腐作用。機械的摩擦面與空氣接觸時會被空氣中的氧氣氧化,在摩擦面涂滿潤滑油可以使機械與空氣隔絕,通過隔離氧化物的方式達到防腐的作用。

5)絕緣性。潤滑油的電阻很大,可作為絕緣材料。

6)力的傳遞。油可以作為靜態的傳輸介質,例如卡車和起重機液壓油;也可以作為動力傳遞介質,如自動變速器油。

垃圾發電站汽輪機潤滑油系統對確保汽輪機和系統的平安運轉起著舉足輕重的作用[1]。潤滑油體系失效后,將直接導致汽輪機瓦高溫燃燒、主軸彎曲等問題,為了防止汽輪機嚴重摩擦導致的嚴重損壞事故[2],保護發電廠和發電設備的安全應該放在第一位。

近年來,隨著工業高速發展,我國電力需求的迅速增長,發電廠的多樣性及可變性在所難免,而很多發電站都需要用到渦輪發電。所以為了提高發電效率和保障安全發電機組常常需要高質量的潤滑油和精確的潤滑油泵體系。

1 潤滑油系統設計

1.1 潤滑油系統簡介

潤滑油系統主要任務是對汽輪機發電機組設備支持渦輪軸承、電機軸承和軸承箱提供高質量的潤滑油[3]。為了確保發電機密封體系的密封性能良好,還需提供大量密封油給密封系統,為機械超速脫扣裝置保持一定壓力而提供較高油壓的潤滑油。潤滑油系統主要設備有主油泵(MOP)、油渦輪升壓泵(BOP)、集裝油箱、啟動油泵(MSP)、事故油泵(EOP)、輔助油泵(TOP)、冷油器、排煙裝置、頂軸裝置等,其主要設備組成如圖1 所示。

圖1 潤滑油系統的主要設備組成

為了確保潤滑油的品質,保證潤滑油系統部件不被磨損,對潤滑油有一些特殊的要求,其中潤滑油的干凈度、物理特性、化學特性及正確的儲存和管理,以及相應的注油方法是最基本的要求。潤滑油的溫度既不太高也不太低,如果油箱溫度低于10℃,那么系統循環油不能正常流動,不能啟動潤滑油泵系統;如果從軸承流出的潤滑油溫度高于81℃,那么會容易使系統著火,機組必須緊急停機[4]。汽輪機油系統在投入生產運行時必須對其沖洗和油采樣,確保其安全指標達到國家標準的設計要求。

1.2 潤滑油系統的運行

當汽輪機盤車時或當汽輪機啟動時主油泵不能提供足夠的油量,此時啟動輔助油泵(TOP)提供足夠的油量給汽輪機和發電機軸承,直到交流電動輔助油泵(TOP)給前軸承箱提供不低于0.10MPa(g)的軸承油。

交流電動機驅動的離心泵(MSP)在盤車及升速過理中執行升壓泵的功能,在汽輪機主軸的速度達到額定轉速的90%以上均由交流電動啟動油泵(MSP)向主油泵入口供油。當渦輪軸開始轉動,主油泵不能提供足夠的壓力潤滑油時,交流電動啟動油泵(MSP)為主油泵提供吸油口壓力。

當汽輪機速度提高時,主油泵將開始運行增加輸出壓力,使主油泵油壓力足以打開主油泵出口止回閥。這部分潤滑油由交流電動啟動油泵(MSP)吸入主油泵,通過油底殼渦輪噴嘴節流閥和旁路節流閥和交流電動輔助泵(TOP)輸出油會合,升壓泵不再輸出油。當主油泵不斷提高速度和提升油壓,主油泵供給所有軸承的潤滑油不再需要交流電動輔助油泵,此時交流電動輔助油泵處于停運狀態。主油泵壓力逐漸升高使升壓泵轉速更快,產生更大的壓力以便于打開升壓泵的逆止閥將主油泵壓力提高更多,此時關閉交流電動輔助油泵(TOP)處的逆止閥。汽輪機轉速持續上升直到額定轉速,使得軸承潤滑油母管和主油泵吸油壓力達到可運行值。

在潤滑油系統正常運行時,由主油泵向潤滑油系統供油。安裝在油箱內頂部的油渦輪驅動的升壓泵以0.10MPa(g)~0.17MPa(g)壓力的潤滑油向主油泵入口供油,為主油泵增加出口油壓力。從主油泵排出的油輸送到油箱并作為驅動油提供給油渦輪使其運行。潤滑油流經油渦輪時油壓降到大約0.34MPa(g)~0.51MPa(g)來驅動升壓泵的運行。然后流經冷油器與過濾器達軸承,提供潤滑油。

油溫控制:在系統正常運行時,潤滑油經過冷油器后溫度范圍約42℃~48℃。當油箱內油溫低于10℃,此時由于潤滑油黏稠度過大,不易循環,供油系統將會停止,只有啟動加熱器將油溫加熱到20℃以上,潤滑系統才啟動。當系統運行時,若通過冷油器的潤滑油溫低于30℃,那么必須關閉冷卻水,并通過調節使油溫保持在42℃~48℃。

排煙系統:在系統運行期間,一部分油因摩擦和鼓風的原因,蒸發成油煙,這些油煙在系統中會導致透平油滲入雜質,需要及時將這些油煙排出。檢測油煙的標準為油箱中的壓力,通過排煙風機的啟停來控制油箱內壓力的大小,使油箱壓力保持在100Pa~200Pa。

2 下位機控制系統設計

下位機主要完成對現場實時數據的收集和對現場工藝設備的實時控制功能,它是DCS 體系的現場控制站(FCS),DCS 系統的主要功能由其達成[5]。同時,下位機還要保證DCS 系統的可靠性和穩定性。因此,對下位機的選擇需考慮很多方面如安全、穩定、可靠等,一般采用特定的計算機系統。

2.1 總體功能設計

本文的DCS 系統的下位機使用PLC 作現場控制站,主要實現對數據的采集、現場設備的控制和反饋控制的功能。

根據本文所選擇的工藝流程的控制要求,整個潤滑油泵系統大致可以分為三個區,即運行系統區、油溫控制區、排煙區。運行系統區控制油泵的運行,油溫控制區保障系統的安全,排煙區保障油的品質。他們的工藝是相互關聯的,因此根據實際情況可使用一臺PLC 作為下位機去控制現場設備。

本文上位機的計算機自動控制系統采用組態王控制界面的設計,用來實現工藝運行狀態的控制,和緊急情況緊急的處理。根據實際工況進行I/O 地址分配,如表1、表2 所示。

表1 輸入地址分配表

2.2 汽輪機主油泵、輔助油泵運行

汽輪機主油泵在啟動之前判斷油箱油溫是否大于20℃,主油泵入口油壓是否小于0.07MPa[6];當主油泵入口油壓大于0.08MPa,泵停止,主油泵流程圖如圖2。汽輪機輔助油泵啟動之前需要判斷油箱油溫是否大于20℃、軸承油箱內油壓是否小于0.11MPa,兩條件同時滿足后才能啟動輔助油泵啟動;當軸承箱壓力大于0.12MPa,輔助油泵停止,當軸承箱壓力小于0.098MPa 啟動事故油泵進行下一步處理。輔助油泵運行流程圖如圖3 所示。

表2 輸出地址分配表

圖2 主油泵流程圖

圖3 輔助油泵流程圖

2.3 油溫控制系統

在啟動潤滑油系統之前要保證油溫在20℃以上,否則油過于黏稠不易于循環,當油溫小于20℃時啟動加熱器,38℃停止加熱器,使油箱溫度保持在20℃~38℃之間。加熱系統流程如圖4 所示。

圖4 加熱系統流程圖

圖5 排煙系統流程圖

2.4 排煙控制系統

系統運行時,在軸承處由于摩擦和鼓風作用使一部分潤滑油轉換為油煙,這一部分油煙需要排出系統以保證潤滑油的品質。產生的煙氣量由軸承箱內壓力確定,需要用排煙風機使油箱中的負壓維持在一定的范圍,使其保持在100Pa~200Pa 輔壓左右。排煙系統流程圖如圖5 所示。

3 軟件設計與調試

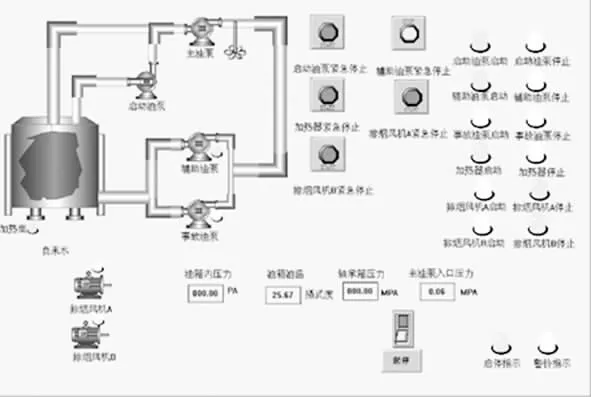

根據潤滑系統工藝的需要,對潤滑油泵的實時運行狀態進行監控。當油溫為25.67℃(小于30℃),主油泵入口壓力為0.06MPa(小于0.11MPa),軸承箱內壓力為0MPa(小于0.098 1MPa)時,啟動油泵,輔助油泵及加熱器啟動,符合程序與工藝要求,當按下緊急停止開關,對應油泵停止。當輔助油泵停止時,事故油泵會啟動。操作界面如圖6 所示。

圖6 操作界面

當油箱油溫為38.9℃,加熱器停止。軸承箱內壓力為0.77MPa 時,輔助油泵停止,事故油泵也不啟動,滿足要求。操作界面如圖7 所示。

圖7 操作界面

當油箱內壓力大于100Pa 時,排煙風機A 啟動,B 停止,如圖7 所示。大于200Pa 時A 與B 都啟動。操作界面如圖8 所示。能夠調節軸承箱內壓力,通訊結果正常。

圖8 操作界面

4 結語

綜上所述,汽輪機供油系統需要不斷地向汽輪發電組的各個軸承和調節系統提供壓力和溫度達標的潤滑油,用來保證系統正常工作。本文采用PLC 與組態王相結合設計了一套基于PLC 的汽輪機潤滑油泵控制系統,實現汽輪機主油泵、輔助油泵的自動控制、油溫自動控制、排煙系統的自動控制。重點解決了傳統的汽輪機供油系統中潤滑油系統突然停止供油,在短時間內會引發軸承燒瓦誘發事故、壓力油中斷會使調節系統被迫停機等問題,有助于進一步提高汽輪機供油系統的自動化水平。