油麥兼用型氣送式集排器分配裝置設計與試驗

王 磊 廖宜濤 萬星宇 肖文立 王寶山 廖慶喜

(1.華中農業大學工學院, 武漢 430070; 2.農業農村部長江中下游農業裝備重點實驗室, 武漢 430070)

0 引言

油菜和小麥是我國重要的油料和糧食作物,其機械化播種工序相似[1-3]。開發油菜、小麥兼用的播種機對降低機械化生產的固定資產投入、提高機械化發展水平具有重要意義[4-6]。隨著農業機械化和農業規模化經營的發展,研制高速、寬幅的高效播種機成為發展趨勢[7-8],油麥兼用的寬幅高效播種機需要能夠實現高速、寬幅播種的油麥兼用型排種器[9]。氣送式集排器集中供種,以氣流為載體完成輸種、分種、排種等過程,對種子外形尺寸要求低,且不易傷種,其作業幅寬可達3~12 m,作業效率高達6 hm2/h,在國內外已廣泛使用[10-11]。分配裝置是氣送式集排器實現分種與排種的核心部件,其結構形式影響寬幅播種作業中氣送式集排器排種行數、不同種子兼用性、排種效率及各行排量一致性[12-14]。

為提高油菜、小麥排種器排種性能,實現油菜及小麥兼用排種,YATSKUL等[9]利用法國庫恩公司的氣送式播種機進行了氣送式集排器分配裝置傾斜角度、輸種管長度、排種口堵塞對排種性能的影響試驗;LEI等[15]設計了一種油麥兼用型氣送式集排器,采用碗式枝狀分配裝置來提高排種均勻性;為減少排種環節、解決機械式排種器種子易破損、堵塞等問題,邢鶴琛等[16]設計了一種無需清種和護種裝置的油麥兼用斜錐型孔輪式集排器;為實現小麥低播量精密播種,劉彩玲等[17]設計了一種具有漸開線導條的錐面導流水平盤式小麥集排器,并應用EDEM仿真分析優化了漸開線導條結構;AHMADI等[18]應用氣吸式排種原理設計了一種油菜精量排種器,通過臺架試驗確定了排種器型孔尺寸、氣壓及排種較優的轉速范圍;為提高氣送式集排器的排種性能,KUMAR等[19]設計了3種不同結構形式的分配裝置,進行了種子類別、種子速度、種量對排種性能的影響試驗,確定為分配裝置采用流線型結構時排種性能較優。現有對油菜及小麥排種器的研究主要集中在油菜及小麥兼用精量排種及排種器結構對排種性能的影響等方面,而對作業幅寬大于4 m、單體氣送式集排器分配裝置播種多于20行、油麥兼用排種的分配裝置研究較少。

針對寬幅、高速播種作業中缺少與播種機相匹配的油菜及小麥兼用、穩定排種的氣送式集排器分配裝置生產實際問題,設計一種可實現24行排種的穹頂狀分配裝置,分析確定分配裝置穹頂狀曲面方程及關鍵參數間的關系,應用DEM-CFD氣固耦合仿真研究穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度對穹頂狀分配裝置各行排量一致性的影響,以期為氣送式集排器分配裝置的結構改進提供參考。

1 總體結構與工作原理

1.1 總體結構

氣送式排種系統主要由風機、種箱、供種裝置、送料裝置、穹頂狀分配裝置、排種口、輸種管等組成,其結構如圖1所示。

穹頂狀分配裝置主要由送料管、導種口、穹頂狀下弧板、導流隔板、穹頂狀上弧板等組成,其結構如圖2所示。

1.2 工作過程及工作原理

播種作業時,種箱中的種子經供種裝置進入送料裝置,風機產生的輸送氣流在送料裝置中與種子實現一次混合,氣流裹挾種子經送料管進入穹頂狀分配裝置均勻分配成行,種子與輸送氣流由排種口經輸種管進入播種開溝器所開的種溝內,完成播種作業。

穹頂狀分配裝置排種原理如圖3所示,種子與輸送氣流兩相流進入送料管中的送種區,輸送氣流均勻輸送種子;當種子與輸送氣流經送料管進入由穹頂狀上弧板與穹頂狀下弧板形成的區域,種子與輸送氣流接觸穹頂狀上弧板后速度降低,且穹頂狀上弧板截面積大于輸種管截面積,穹頂狀上弧板形成高壓區,種子接觸穹頂狀上弧板后,在穹頂狀上弧板與送料管間形成的二次混合區內與輸送氣流實現二次混合;通過輸送氣流的持續作用,種子經穹頂狀上弧板、穹頂狀下弧板及導流隔板的導流而進入導種口后由排種區排出,完成均勻排種。

2 穹頂狀分配裝置設計

2.1 送料管

油麥兼用型氣送式精量免耕播種機作業效率影響氣送式集排器分配裝置的結構尺寸參數及排種量,氣送式集排器排種量決定分配裝置內種子濃度,氣送式集排器排種量計算式為

(1)

式中q——集排器排種量,kg/h

v——播種機作業速度,取6~12 km/h

B——播種機作業幅寬,取4.8 m

Q——播種機播量,kg/hm2

根據長江中下游及新疆地區多年田間播種試驗可知,油菜播量為3.75~7.5 kg/hm2、小麥播量為150~225 kg/hm2,代入式(1)可得油菜排種量為10.8~43.2 kg/h,小麥排種量為432~1 296 kg/h。氣送式集排器排種量即為分配裝置內種子流量,種子流量影響分配裝置內種子濃度,送料管內種子濃度計算式為

(2)

式中mz——送料管內種子濃度

ρa——輸送氣流密度,取1.29 kg/m3

r——送料管半徑,m

va——送料管內輸送氣流速度,m/s

由式(1)、(2)可知,種子濃度計算式為

(3)

根據式(3)可知,分配裝置內種子濃度與播種機的作業速度、作業幅寬、播量成正比,與輸送氣流密度、輸送氣流速度、送料管半徑成反比。集排器排種量一定時,種子濃度越大,越有利于增大分配裝置的輸送能力,降低輸送氣流量及送料管的半徑,但種子濃度過大,種子易滯留或堵塞送料管及導種口,且輸送氣流壓力損失增加。

比較油菜及小麥播量可知,分配裝置氣流場內播種小麥比播種油菜種子濃度高,則送料管的結構應滿足小麥種子輸送的種子濃度要求。確定送料管為圓柱形結構以利于種子穩定輸送,送料管內徑是影響種子濃度的關鍵參數,由式(3)可得送料管內徑計算式為

(4)

低壓氣流輸送方式適用于種子由送料管集中向分配裝置中各導種口均勻分散輸送。油菜及小麥種子采用低壓氣流輸送方式,種子濃度應低于10[20],為避免種子滯留或堵塞輸種管,設置種子濃度小于3。氣流輸送速度應大于小麥種子的懸浮速度,小麥種子懸浮速度為8.9~11.5 m/s,小麥種子輸送氣流速度為18~30 m/s,播種機高速作業時小麥最大排種量為1 296 kg/h,代入式(4)計算可得送料管內徑應大于80.42 mm。

綜合考慮分配裝置整體結構及與不銹鋼直通接頭螺紋連接匹配,并滿足油菜及小麥種子低壓氣流輸送方式要求,確定送料管內徑為81 mm。

根據油菜和小麥種子濃度差異,以送料管內徑及小麥種子輸送氣流速度為依據,確定送料管所需輸送氣流流量為

(5)

式中Qa——送料管所需輸送氣流流量,m3/h

以油菜和小麥種子滿足高速播種要求的輸送氣流速度為設計要求,送料管內油菜和小麥種子輸送氣流速度分別為26、30 m/s,分配裝置所需輸送氣流流量為482.32、556.52 m3/h。

氣送式精量免耕播種機以氣送式排種、排肥方式實現播種、施肥,風機產生的輸送氣流經過送料裝置、輸種管道、分配裝置均會產生壓強損失。根據氣力輸送原理,氣送式排種系統氣流流量增加10%冗余以保證足夠輸送氣流來源,則滿足分配裝置高速排種油菜和小麥的輸送氣流流量Qa分別為530.55、612.17 m3/h。

為滿足氣送式精量免耕播種機有效排種、排肥,選用奧迪博田Terrasem C4 Fertilizer型風機,風機額定轉速為2 500、3 500 r/min時,風機產生的輸送氣流流量分別為2 400、2 800 m3/h,氣送式排種、排肥系統中輸送氣流流量分配比為1∶3,風機可提供送料管輸送油菜和小麥的氣流流量分別為600、700 m3/h,滿足分配裝置排種油菜和小麥時對輸送氣流流量的要求。

2.2 分配裝置主體結構

穹頂狀分配裝置主體由導流隔板、導種口、穹頂狀上弧板、穹頂狀下弧板等組成,其結構如圖4所示。

2.2.1導種口

種子與輸送氣流兩相流由送料管進入穹頂狀上弧板與穹頂狀下弧板形成的區域,由導種口排出,分配裝置主體實現24行排種,根據低壓氣流輸送特性,導種口內種子濃度計算式為

(6)

式中mg——導種口內種子濃度

hc——導種口高度,m

wc——導種口寬度,m

vg——導種口內輸送氣流速度,m/s

由式(6)可知,導種口的寬度、高度與分配裝置內種子流量、導種口內輸送氣流的密度、速度成反比。導種口流域截面面積小于送料管流域截面面積,則導種口內輸送氣流速度高于送料管內輸送氣流速度。

為降低導種口對輸送氣流壓力的影響,并提高輸送氣流輸送種子效率及穩定性,導種口的寬度、高度應近似,結合式(6)及播種機高速作業時小麥最大排種量、排種口與輸種管結構尺寸,計算導種口的寬度為18~22 mm、高度為14~26 mm。為降低種子與輸送氣流由分配裝置主體至排種口截面的突變破壞種子穩定運移軌跡,并結合分配裝置總體結構,確定導種口長度lc為15 mm。

2.2.2穹頂狀弧面

根據導種口寬度與分配裝置主體半徑R的幾何關系可得

(7)

式中θ——導種口對應的分配裝置主體圓心角,取15°

we——導流隔板寬度,mm

基于導流隔板結構對種子及輸送氣流分布的影響,導流隔板寬度越大,分配裝置主體內種子隨機碰撞導流隔板概率越高,各行排量一致性越差。滿足分配裝置強度下,導流隔板寬度越小,導種口寬度越大,對種子及輸送氣流導流性越好。因分配裝置為3D打印加工制成,確定導種口寬度為20.5 mm,導流隔板寬度為3 mm,代入式(7)得分配裝置主體半徑應小于90.02 mm。分配裝置主體半徑過小會增加分配裝置主體流域種子間相互摩擦,增加壓力消耗,影響進入導種口內輸送氣流及種子速度分布的均勻性,故確定分配裝置主體半徑為90 mm。

導流隔板長度影響種子進入導種口內的運移軌跡,根據導流隔板長度、分配裝置主體半徑、送料管半徑關系可得

le≤R-r

(8)

式中le——導流隔板長度,mm

導流隔板長度偏大時,會破壞由送料管進入分配裝置主體內種子的有序輸送,并影響分配裝置內種子與輸送氣流二次混合效果;導流隔板長度偏小,由送料管進入導種口過程種子碰撞導流隔板時速度增大,增加了種子的無序性。綜合考慮分配裝置主體強度并結合式(8),計算得導流隔板長度為5~49.5 mm。

穹頂式結構導流性好、氣流壓力損失小,穹頂狀上弧板與穹頂狀下弧板流域形成高壓區,降低流域內種子與輸送氣流速度,實現種子與氣流的二次混合,降低種子與穹頂狀上弧板的碰撞速度。選擇合適的穹頂狀弧面結構可提高各行排量一致性并降低破損率,且穹頂狀弧面決定分配裝置主體結構。為實現種子與氣流的二次混合,并提高種子分配均勻性,本文選取球體曲面方程為穹頂狀上弧板的曲面形式,如圖5所示。

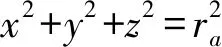

穹頂狀分配裝置上弧板曲面方程為

(-90 mm≤x≤90 mm, -90 mm≤y≤90 mm)

(9)

式中ra——穹頂狀上弧板所處球體半徑,mm

由式(9)可知,控制穹頂狀上弧板所處球體半徑,可確定穹頂狀上弧板及導種口的結構。為實現穹頂狀上弧板及導種口對種子和輸送氣流的約束及導流功能,分配裝置主體半徑與導種口長度之和應小于穹頂狀上弧板所處球體的半徑。根據導種口、分配裝置主體在穹頂狀上弧板所處球體內的分布關系可得

ra≥R+lc+hc+e

(10)

式中e——穹頂狀上弧板厚度,取2.5 mm

由式(10)可知,球體半徑應大于133.5 mm。當球體半徑過大時,形成的穹頂狀上弧板曲率過小,穹頂狀上弧板接近平板,難以實現穹頂結構有效導流及對種子與氣流的二次混合,并增加氣壓損失。綜合考慮穹頂狀結構對種子和輸送氣流作用的有效性,確定球體半徑為133.5~1 000 mm。

根據穹頂狀上弧板與穹頂狀下弧板的位置關系,確定穹頂狀下弧板所處的球體半徑為

rb=ra-hc-e

(11)

式中rb——穹頂狀下弧板所處球體半徑,mm

由式(11)可得穹頂狀下弧板所處球體半徑為105~983.5 mm。

2.3 分配裝置內種子與輸送氣流力學分析

氣流裹挾種子經送料管進入分配裝置主體,在均勻穩定的低壓氣流輸送中,種子受重力、管壁對種子摩擦力、種子間相互碰撞阻力、氣流阻力的作用。取送料管內種子為受力質點,受力如圖6所示。建立種子受力平衡方程

msa=Fs-G-Fb-Fc

(12)

式中ms——種子質量,kg

a——種子加速度,m/s2

Fs——氣流阻力,N

Fb——管壁對種子的摩擦力,N

Fc——種子間相互碰撞阻力,N

G——種子重力,N

種子由供種裝置進入送料裝置時,輸送氣流水平輸送種子,經彎管后進入送料管垂直輸送。由式(12)可知,種子進入送料管時,輸送氣流對種子的阻力大于種子重力、管壁對種子摩擦力、種子間相互碰撞阻力的合力,種子為加速運動;隨種子速度的增加,輸送氣流對種子的阻力與種子重力、管壁對種子摩擦力、種子間相互碰撞阻力的合力平衡,種子做勻速運動。

根據單一顆粒垂直輸送運動特性,在垂直上升氣流中種子速度與氣流輸送速度的關系為

(13)

式中u——種子速度,m/s

t——種子在送料管內輸送時間,s

vt——種子懸浮速度,m/s

式(13)表達了任意時刻送料管中垂直上升輸送中種子加速及勻速輸送過程中種子速度與輸送氣流速度、種子懸浮速度間的關系。

送料管內種子先加速后勻速運動,勻速運動時種子的速度即為送料管內種子的最大速度。當種子勻速運動時,種子速度與氣流輸送速度比值為最大,種子在輸送氣流中的運動符合牛頓法則,則種子最大速度[21]為

(14)

式中um——種子在送料管中的最大速度,m/s

λs——種子對管壁沖擊和摩擦阻力系數

g——重力加速度,m/s2

由式(14)可知,種子在送料管中的最大速度與種子對管壁沖擊和摩擦阻力系數λs、送料管內徑d、種子懸浮速度vt、輸送氣流速度va有關。

根據垂直上升輸送中種子加速階段與送料管長度關系式可得送料管長度計算式為

(15)

式中ls——種子加速階段送料管長度,m/s

油菜、小麥種子對管壁沖擊和摩擦阻力系數λs為0.002~0.006,代入式(15)計算得送料管加速階段長度ls應大于714.2 mm。

假設分配裝置內輸送氣流為不可壓縮空氣,輸送氣流由送料管末端穩定流動至分配裝置主體接觸穹頂狀上弧板過程符合伯努利方程

(16)

式中p1——送料管內流體壓力,Pa

p2——分配裝置主體內流體壓力,Pa

v2——分配裝置主體內輸送氣流速度,m/s

Z1——送料管末端中心距基準面的高度,m

Z2——分配裝置主體中心距基準面的高度,m

種子接觸穹頂狀上弧板時,輸送氣流速度為0,由式(16)可知

(17)

分配裝置氣流場中種子濃度越高,種子對管壁沖擊和摩擦阻力系數越大,根據式(14)~(17)可知,種子最大速度相同時,分配裝置氣流場中種子濃度越高,則需輸送氣流速度越大,輸送氣流壓力降低。

3 分配裝置性能優化試驗

為探究分配裝置結構參數對各行排量一致性的影響,運用DEM-CFD軟件耦合仿真分析穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度對油菜及小麥各行排量一致性的影響。

3.1 模型建立

采用EDEM 2018和ANSYS Fluent 17.0軟件開展DEM-CFD氣固耦合仿真,利用Workbench 17.0的四面體非結構化方法自動劃分分配裝置網格,油菜種子直徑為2 mm,小麥種子三軸尺寸為6 mm×3 mm×3 mm,EDEM和CFD的時間步長分別設為5×10-6s和1×10-3s,輸送氣流為空氣,密度和粘性系數分別為1.29 kg/m3和1.789 4×10-5kg/(m·s),重力加速度為9.81 m/s2。送料管入口設為輸送氣流與種子入口,導種口設為輸送氣流與種子出口,仿真模型如圖7所示。

3.2 試驗方法

基于氣流輸送特性可知,輸送氣流速度應大于種子的懸浮速度,設置油菜及小麥種子入口輸送氣流速度分別為20、24 m/s[22]。氣送式集排器排種過程中,種子先為水平輸送,經彎管后垂直輸送,種子經彎管變換輸送方向時會有壓力及速度損失,結合式(12)~(17)所示垂直輸送中種子速度、種子懸浮速度及氣流輸送速度間的關系,設置油菜及小麥種子入口速度分別為6、8 m/s[23]。

根據分配裝置內油菜及小麥種子流量,確定送料管入口每秒生成油菜及小麥種子分別為1 000、3 000粒,送料口生成油菜和小麥種子時間為8 s,試驗總仿真時長為10 s,統計導種口的排種粒數,以導種口排種量表征分配裝置參數變化對各行排量一致性的影響。

各行排量一致性變異系數計算式為

(18)

式中Sn——導種口排量標準差,g

Xn——導種口排量平均值,g

Vn——各行排量一致性變異系數,%

3.3 二次旋轉正交組合試驗

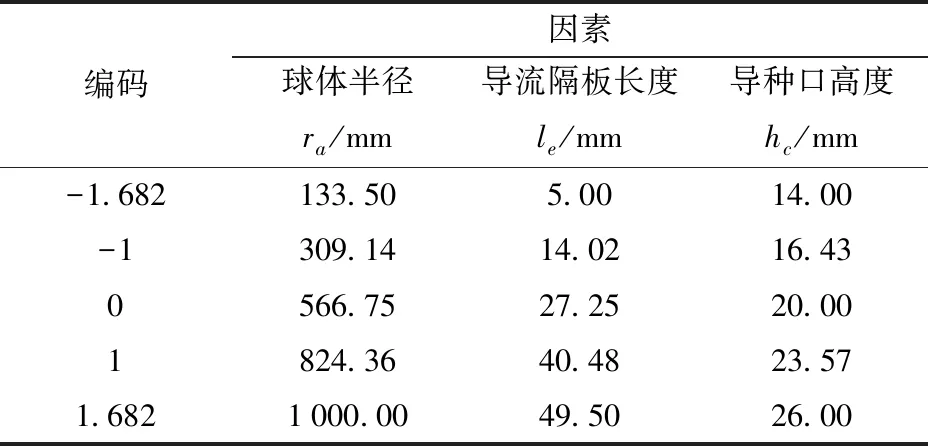

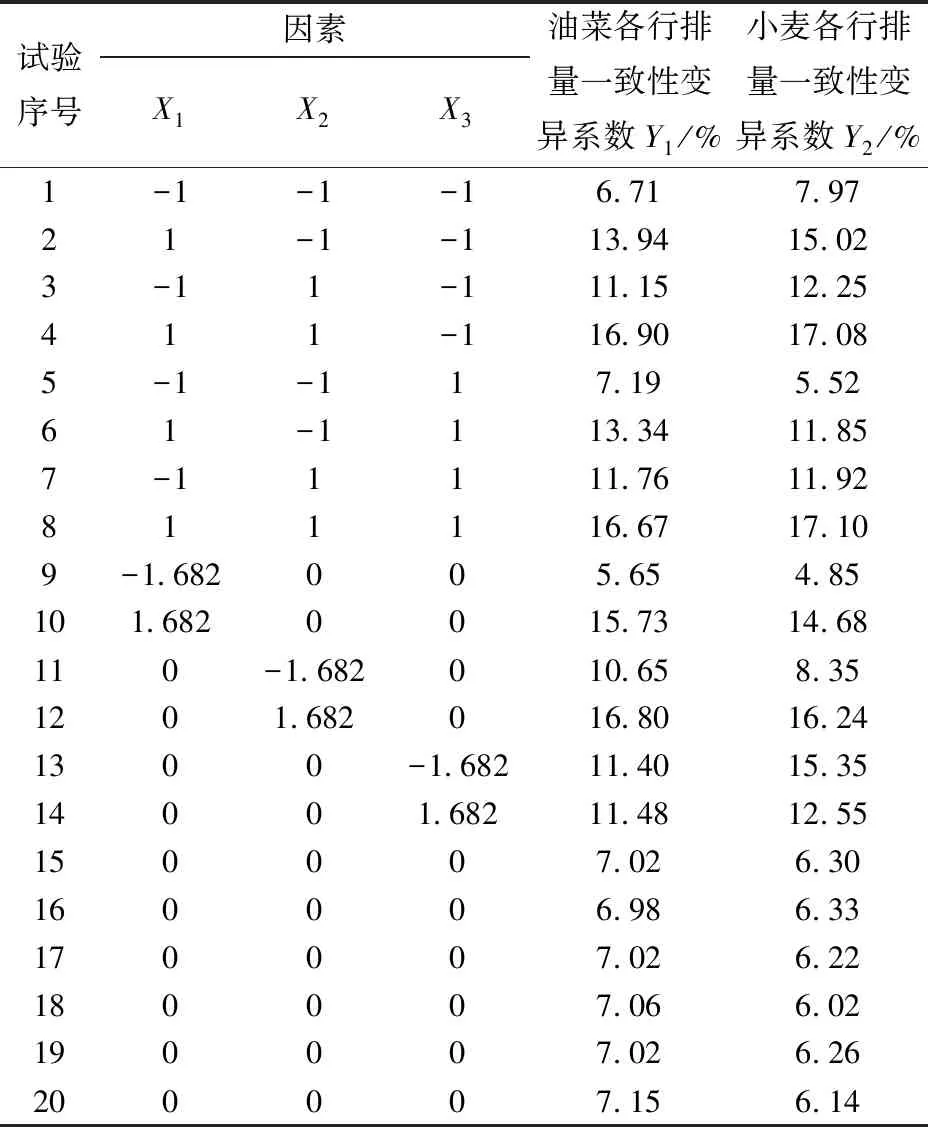

通過對穹頂狀分配裝置的設計與參數分析,并結合式(14)~(17)可知,穹頂狀上弧板所處球體半徑影響種子與輸送氣流的速度、二次混合效果及高壓區范圍;導流隔板長度影響分配裝置主體內種子對管壁沖擊和摩擦阻力系數、種子速度及遷移軌跡;導種口高度影響導種口內的氣流場分布、種子及輸送氣流速度,進而影響穹頂狀分配裝置的各行排量一致性。以穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度為影響各行排量一致性的主要因素。采用響應曲面法開展二次旋轉正交組合試驗,每組試驗重復5次,確定分配裝置最佳參數組合,試驗因素編碼如表1所示,試驗方案與結果如表2所示,X1、X2、X3為因素編碼值。

3.4 試驗結果回歸分析

采用Design-Expert 11.0軟件對回歸方程進行多元回歸擬合,對試驗結果進行回歸分析,可得油菜各行排量一致性變異系數Y1、小麥各行排量一致性變異系數Y2的回歸方程,回歸方程的顯著性檢驗如表3所示。

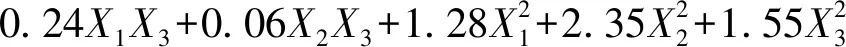

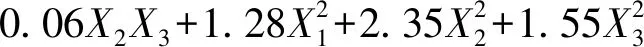

3.4.1油菜各行排量一致性變異系數

對試驗數據進行多元回歸擬合,各因素對油菜各行排量一致性變異系數Y1的回歸模型為

表1 試驗因素編碼Tab.1 Factors code

表2 試驗方案與結果Tab.2 Test scheme and results

表3 回歸方程方差分析Tab.3 Variance analysis of regression equation

(19)

(20)

由式(20)可知,各因素對油菜各行排量一致性變異系數影響的主次順序為穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度。

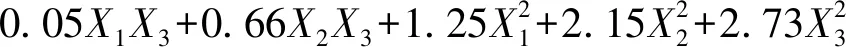

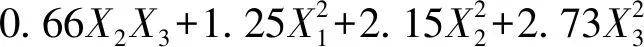

3.4.2小麥各行排量一致性變異系數

對試驗數據進行多元回歸擬合,各因素對小麥各行排量一致性變異系數Y2的回歸模型為

(21)

(22)

由式(22)可知,各因素對小麥各行排量一致性變異系數影響的主次順序為穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度。

3.5 參數優化與分析

基于理論分析與試驗數據結果可知,穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度對油菜及小麥各行排量一致性變異系數均有顯著影響,其中穹頂狀上弧板所處球體半徑對各行排量一致性影響最顯著。以各行排量一致性變異系數最低為目標,通過Design-Expert 11.0軟件求解,穹頂狀上弧板所處球體半徑為244.74 mm、導流隔板長度為19.69 mm、導種口高度為20.34 mm。

綜合考慮分配裝置實際3D打印精度,以導流隔板長度為20 mm、導種口高度為20.5 mm,應用EDM-CFD耦合仿真對比分析穹頂狀上弧板所處球體半徑分別為133.5(二次旋轉正交組合上星號臂值)、245(回歸模型最優解)、566.75(二次旋轉正交組合零水平)、1 000 mm(二次旋轉正交組合下星號臂值)對種子和輸送氣流的影響。油菜及小麥種子在穹頂狀分配裝置內的運移規律基本相同,以油菜種子為例,穹頂狀分配裝置內種子流線圖和輸送氣流壓力分布如圖8所示。

圖8a中,綠色流線為油菜種子由送料管進入分配裝置主體內的種子運動軌跡,藍色流線為油菜種子接觸穹頂狀上弧板后二次進入送料管內的運動軌跡。根據式(18)計算穹頂狀上弧板所處球體半徑分別為133.5、245、566.75、1 000 mm時,油菜各行排量一致性變異系數分別為5.98%、4.96%、6.75%、15.11%,均可實現種子與輸送氣流的二次混合;穹頂狀上弧板所處球體半徑為245 mm時,種子的二次混合效果優于球體半徑為133.5、566.75、1 000 mm時。圖8b中,穹頂狀上弧板區域輸送氣流速度高于穹頂狀下弧板區域,種子及輸送氣流主要經穹頂狀上弧板區域排出;少數種子經穹頂狀下弧板區域排出,該區域輸送氣流速度較低,故增加穹頂狀下弧板弧度,有利于增加經穹頂狀下弧板區域排出種子的速度,保證種子順利進入輸種管,穹頂狀上弧板所處球體半徑為133.5 mm和245 mm時,有利于提高各行排量一致性。圖8b、8c中,穹頂狀上弧板所處球體半徑為245 mm時,輸送氣流的最大速度、壓力梯度及最大壓力均大于球體半徑為133.5、566.75、1 000 mm時,結合式(14)~(17)可知,穹頂狀上弧板所處球體半徑為245 mm時,穹頂狀分配裝置的壓力及速度損失低于穹頂狀上弧板所處球體半徑為133.5、566.75、1 000 mm時。基于提高穹頂狀分配裝置各行排量一致性及滿足寬幅播種作業時輸種管內種子長距離輸送,需提高種子與輸送氣流二次混合效果,保證種子經導種口順利排出,且導種口內輸送氣流速度高于種子懸浮速度,結合圖8可知,導流隔板長度及導種口高度相同時,穹頂狀上弧板所處球體半徑為245 mm時各行排量一致性優于穹頂狀上弧板所處球體半徑為133.5、566.75、1 000 mm時。

為驗證回歸模型的合理性,以穹頂狀上弧板所處球體半徑為245 mm、導流隔板長度為20 mm、導種口高度為20.5 mm,開展油菜及小麥排種性能仿真試驗。試驗結果表明:穹頂狀分配裝置內無油菜及小麥種子滯留及堵塞導種口現象;油菜各行排量一致性變異系數為4.96%,小麥各行排量一致性變異系數為3.82%,油菜及小麥種子分布如圖9所示。

4 驗證試驗

為驗證仿真結果的合理性,以及風機采用不同額定轉速時穹頂狀分配裝置對排種油菜和小麥種子不同排量的適應性,將氣送式集排器安裝于油麥兼用型氣送式精量免耕播種機,利用智能種植機械測試平臺開展較優參數組合下3D打印穹頂狀分配裝置對氣送式集排器各行排量一致性影響試驗,試驗裝置如圖10所示。該平臺通過液壓系統驅動風機及供種裝置傳動軸轉動,以滿足油菜及小麥排種過程中對輸送氣流速度、壓力及種子流量需求。

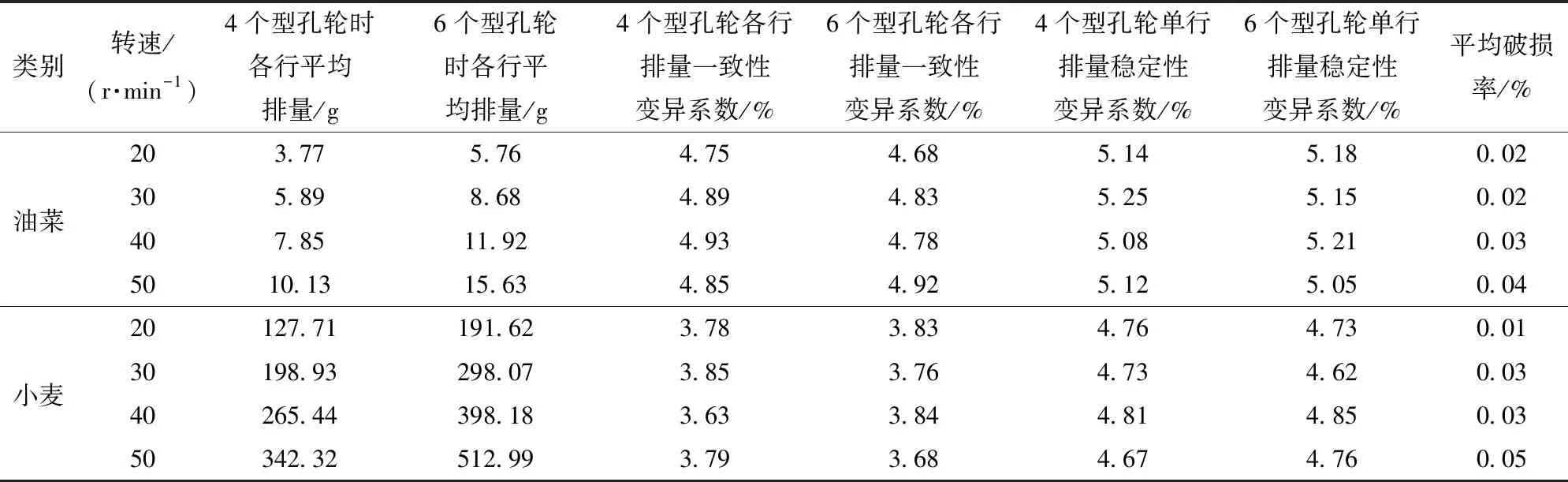

試驗選取油菜品種為華油雜62,千粒質量為4.67 g;小麥品種為鄭麥9023,千粒質量為44.87 g。為滿足分配裝置內油菜及小麥種子流量要求,設置供種裝置轉速為20~50 r/min[24],每間隔10 r/min為一個水平,供種裝置傳動軸分別安裝4個和6個交錯排布型孔輪開展試驗,試驗重復10次。設置排種油菜和小麥時風機不同的額定轉速,排種油菜、小麥時風機轉速分別為2 500、3 500 r/min。統計油菜及小麥種子30 s內的質量、破損率、各行排量一致性變異系數、單行排量穩定性變異系數,試驗結果如表4所示。

由表4可知,轉速為20~50 r/min時,油菜各行排量一致性變異系數均低于5%、單行排量穩定性變異系數低于5.3%,小麥各行排量一致性變異系數均低于3.9%、單行排量穩定性變異系數低于4.9%,破損率均不高于0.05%,滿足NY/T 2709—2015《油菜播種機作業質量》和JB/T 6274.1—2001《谷物播種機技術條件》對油菜及小麥排種性能的要求;供種裝置安裝4個和6個型孔輪時,分配裝置排種油菜和小麥各行排量可滿足播種機作業速度為6~12 km/h的播量要求,且在風機額定轉速內可實現不同排量的油菜和小麥排種,表明設計的穹頂狀分配裝置可用于粒徑、播量差異較大的油菜及小麥排種,可滿足氣送式集排器適應于油麥兼用型氣送式精量免耕播種機高速、寬幅播種需求。

表4 分配裝置排種性能試驗結果Tab.4 Seeding performance test results of distributor device

5 結論

(1)設計了一種可實現24行排種的穹頂狀分配裝置,確定了穹頂狀分配裝置上弧板及下弧板為球體曲面;導流隔板長度、導種口高度相同,穹頂狀上弧板所處球體半徑為245 mm時,穹頂狀分配裝置內種子與輸送氣流的二次混合效果、輸送氣流速度及氣壓分布總體優于穹頂狀上弧板所處球體半徑為133.5、566.75、1 000 mm時的效果。

(2)應用DEM-CFD氣固耦合仿真,通過二次旋轉正交組合試驗建立穹頂狀上弧板所處球體半徑、導流隔板長度、導種口高度與油菜及小麥各行排量一致性變異系數的二次回歸方程。仿真試驗表明:穹頂狀上弧板所處球體半徑對各行排量一致性影響最顯著;各行排量一致性較優參數組合為:穹頂狀上弧板所處球體半徑245 mm、導流隔板長度20 mm、導種口高度20.5 mm;較優參數組合下的油菜各行排量一致性變異系數為4.96%,小麥各行排量一致性變異系數為3.82%,穹頂狀分配裝置內可有效實現種子與輸送氣流的二次混合。

(3)利用智能種植機械測試平臺,分析了較優參數組合下穹頂狀分配裝置對氣送式集排器各行排量一致性的影響,臺架試驗表明:轉速為20~50 r/min時,油菜各行排量一致性變異系數低于5%、單行排量穩定性變異系數低于5.3%,小麥各行排量一致性變異系數低于3.9%、單行排量穩定性變異系數低于4.9%,破損率均不高于0.05%,滿足油菜及小麥排種性能要求。