DP1180高強度鋼脹形性能研究

宣守強,鄧沛然,王蘇靜

(上海工程技術大學 材料工程學院,上海 201620)

0 引 言

沖壓成形具有生產效率高、操作方便以及加工精度高等特點,在汽車生產領域占有重要地位。雙相鋼(DP鋼)屬于相變強化鋼,采用特定的化學成分和生產工藝在鋼的鐵素體基體上彌散分布一定量的馬氏體,形成以鐵素體加馬氏體為主的組織,在提高強度的同時改善鋼的成形性能[1],DP1180作為先進高強度鋼廣泛應用于汽車沖壓件成形中。脹形試驗又稱杯突試驗,試驗結果測得的杯突值,即IE值,可以用于評定材料的成形性能[2],基于脹形試驗測得的板料杯突值,可以直觀地反映DP1180高強度鋼的塑性成形性能,對高強度鋼在汽車領域中的應用有重要的參考作用。

王亞東等[3]對先進高強度鋼DP590、DP780、TRIP590和TRIP780的脹形性能進行對比,結果表明,DP鋼和TRIP鋼都具有較高的強度和良好的塑性,而TRIP鋼有相對較高的n值(加工硬化指數)及延伸率,表現出更好的成形性能。徐珂[4]分別對雙相鋼DP600、低合金高強度鋼H340LA進行了拉伸試驗、模擬杯突試驗、自由彎曲試驗,分析了雙相鋼與傳統低合金高強度鋼基本力學性能、脹形性能、回彈等方面的性能差異,并建立了2種材料的本構關系,驗證了數值模擬對材料沖壓成形過程應變路徑反映的準確度。ZHANG S J等[5]分別通過單軸拉伸試驗和杯突試驗,研究了退火參數對HC340LA TRB的組織、力學性能和成形性能的影響,結果表明沿軋制方向的力學性能受重結晶程度和平均晶粒尺寸的影響,成形性能隨退火溫度的升高而增加。現使用的是滑塊速度和壓邊力大小均可調的伺服壓力機,通過改變不同的工藝參數,研究沖壓速度、壓邊力以及潤滑條件對DP1180成形性能的影響,以改善實際沖壓成形工藝,獲得更好的產品。

1 試驗準備

1.1 試驗材料

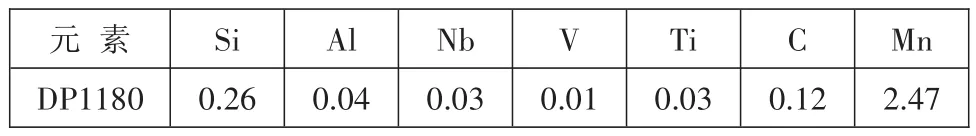

試驗材料為0.8 mm厚的DP1180高強度鋼,根據GB/T 4156-2007[6]規定,將試樣切割為90 mm×90 mm的方形,其化學成分及力學性能分別如表1、表2所示。

表1 高強度鋼DP1180的化學成分 質量分數

表2 高強度鋼DP1180的力學性能

1.2 試驗設備

試驗所用設備如圖1所示,該設備不僅能模擬傳統機床的速度規律,還可以對速度進行調整和控制。機床滑塊的控制精度達到0.01 mm,壓邊圈與上模裝有力傳感器,對壓邊力可以精確控制,杯突試驗模具如圖2所示[7]。

圖1 伺服壓力機

2 力學分析

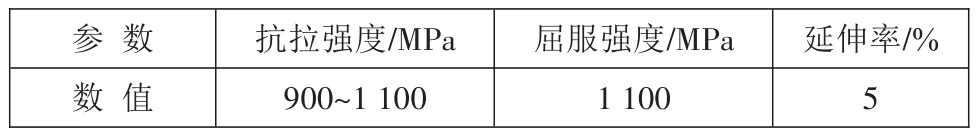

金屬杯突試驗是利用脹形原理對金屬板料拉脹成形的極限能力進行檢驗,是一種常用檢驗材料脹形性能的試驗方法[8]。杯突成形的實質是脹形,試樣受到平板板面方向上的雙向拉應力,其受力特點與脹形成形一致,在板料脹形的變形區內,球頭形凸模使坯料在脹形過程中受雙向拉應力,切向應力σθ≥0,徑向應力σr≥0,對應的應變則為切向應變εθ≥ 0,徑向應變εr≥ 0,厚向應變εt≤ 0。假設凸模與坯料間受單位正壓力P,圓形凸模和板料接觸面間的摩擦力為μ,可列出平衡微分方程[9]。

由于板料接觸面區域變薄,為伸長變形,dεr>0,dεθ> 0,根據Mises屈服準則,由此可以得出,σθ<0不存在。

由脹形塑性條件:

得出與球頭凸模接觸區域中心點處受力為雙向等拉伸,結合式(7)、(8)得:

式(11)即為圓形凸模接觸面區域發生塑性變形的必要條件之一。

其中,σθ為切向應力,MPa;σr為徑向應力,MPa;εθ為切向應變;εt為徑向應變;P為凸模與坯料間所受的單位正壓力,N;μ為圓形凸模和板料接觸面間的摩擦力,N。

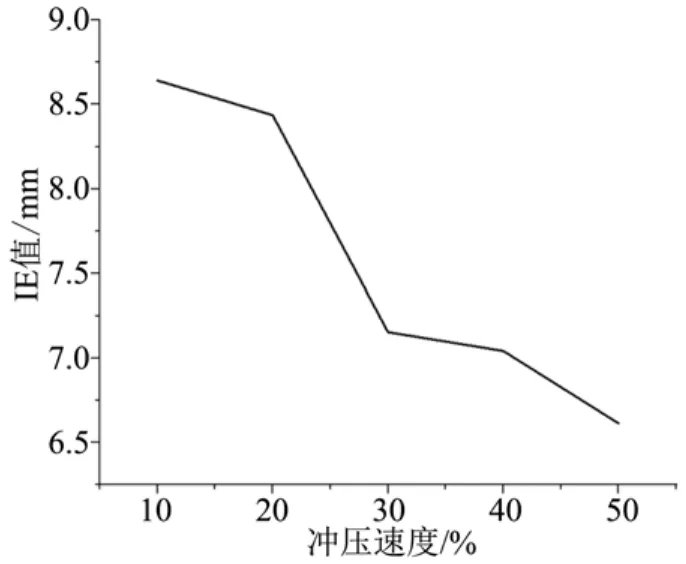

3 試驗方案與結果

模具裝有位置傳感器,并由監控系統接收、計算處理位置信號,最后在顯示器上顯示載荷與凸模行程規律曲線,如圖3所示。根據系統獲得的實時沖壓數據曲線,圖3中載荷開始產生波動的點表示凸模開始接觸板料,即A點,記錄該點凸模位置值;當載荷達到峰值后顯著下降的點表示板料剛好破裂,亦記錄該點凸模位置值,即凸模行程曲線B點值。對A、B兩點的凸模位置值做差,此差值為杯突值,即IE值[10],杯突試驗破裂試樣如圖4所示。

圖3 凸模行程與載荷曲線

圖4 杯突破裂試樣

3.1 不同壓邊力的IE值

凸模速度設置為20%沖壓速度,潤滑條件為無潤滑,壓邊力設置為5、10、15、20、25 kN,每組分別進行5次重復的杯突試驗[11],將5次試驗結果的均值視為該壓邊力下的IE值,最終試驗結果如表3所示,IE值與各壓邊力的關系曲線如圖5所示。

表3 各壓邊力的IE值

圖5 IE值與壓邊力的關系曲線

由圖5可知,當壓邊力為5~15 kN時,IE值隨著壓邊力的增大而遞增,當壓邊力超過15 kN時,IE值迅速減小,實際應用中,應選擇合理的壓邊力,過大的壓邊力將降低DP1180高強度鋼的成形性能。

3.2 不同沖壓速度的IE值

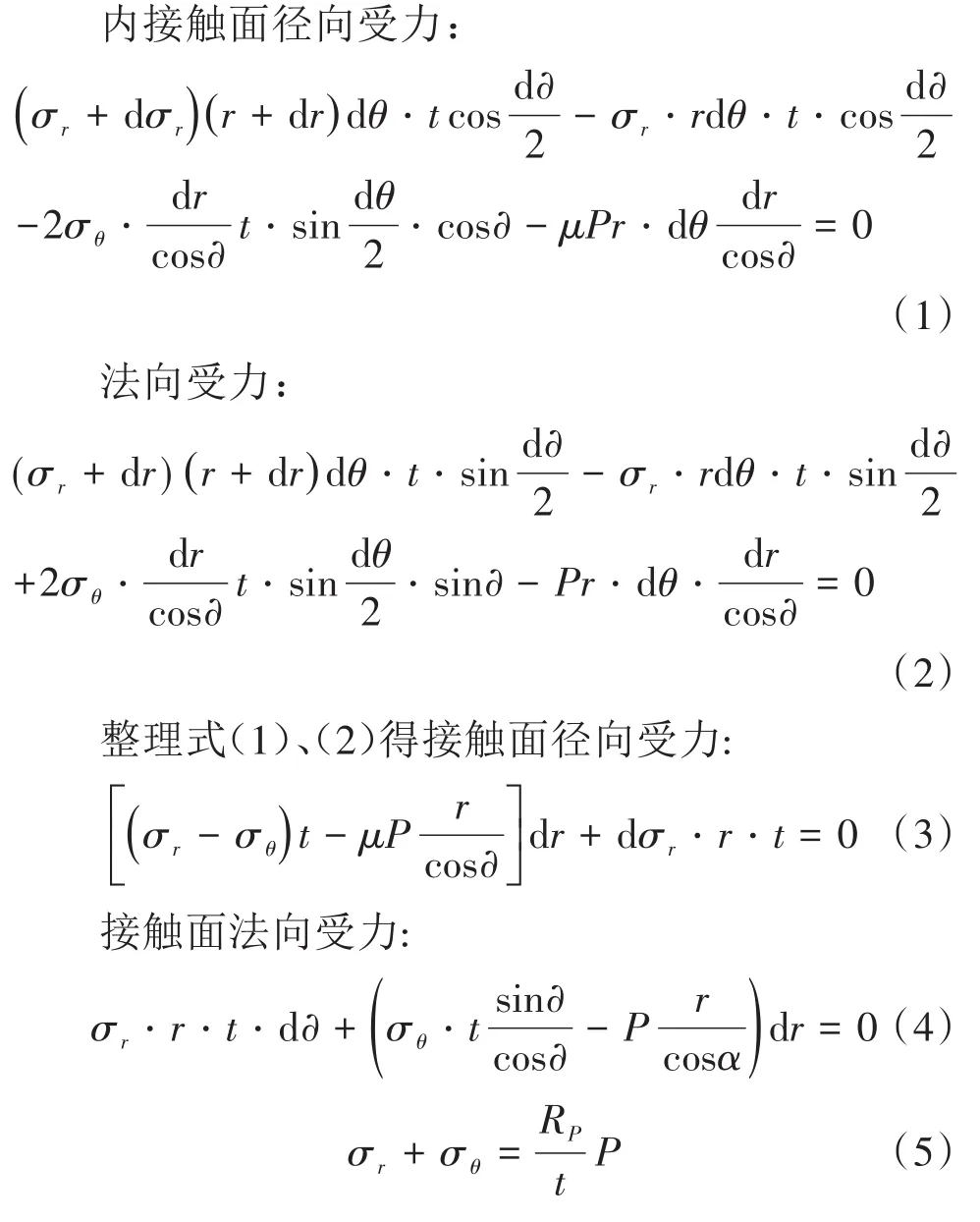

將壓邊力設置為15 kN,潤滑條件為無潤滑,凸模速度分別設置為沖壓速度的10%、20%、30%、40%、50%,同樣每組分別進行5次重復的杯突試驗,每組得到5個相同速度下的杯突值,將均值視為該沖壓速度下的IE值,最終試驗結果如表4所示,IE值與各沖壓速度的關系曲線如圖6所示。

表4 各沖壓速度的IE值

圖6 IE值與沖壓速度的關系曲線

由圖6可知,DP1180高強度鋼的IE值隨著沖壓速度的增大呈現逐漸減小的趨勢,即沖壓速度增大,杯突值逐漸減小,這是由于隨著沖壓速度的增大,變形區域的硬化效果逐漸減弱,沖壓過程中,凸模將板料沖至破裂的位移減小,IE值減小。

3.3 不同潤滑條件的IE值

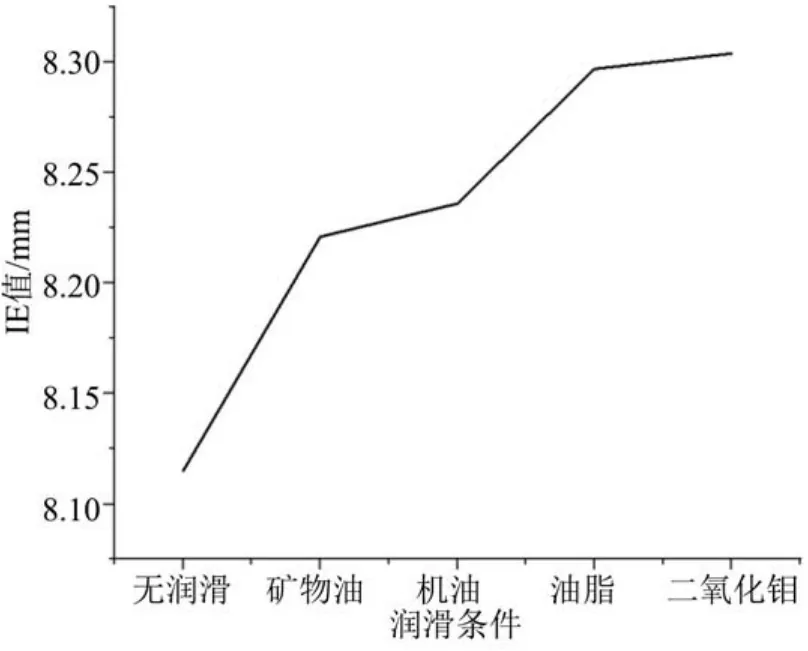

將凸模速度設置為20%沖壓速度,壓邊力設置為15 kN,采用5種不同的潤滑條件,分別是:無潤滑、礦物油潤滑、機油潤滑、油脂潤滑以及二氧化鉬潤滑。試驗時,將潤滑油均勻涂抹在板料與凸模的接觸區域,每組分別進行5次重復的杯突試驗,將5次試驗結果的均值視為該潤滑條件的IE值,最終試驗結果如表5所示,IE值與各潤滑條件的關系曲線如圖7所示。

表5 各潤滑條件的IE值

圖7 IE值與潤滑條件的關系曲線

由圖7可知,無潤滑的IE值比有潤滑的IE值均偏小,且潤滑條件越好,IE值越大,說明好的潤滑有利于DP1180高強度鋼的沖壓成形,因此實際生產應用中,盡量選擇好的潤滑。

4 結束語

(1)杯突試驗中0.8 mm厚的DP1180高強度鋼的IE值隨著壓邊力的增大先增大后減小,具體為:壓邊力在5~15 kN,壓邊力增大,杯突值增大,壓邊力超過15 kN時,壓邊力增大,杯突值減小。

(2)在規定的沖壓速度范圍內,DP1180高強度鋼的杯突值會隨著沖壓速度的增大而逐漸減小,說明沖壓速度的增大會降低該材料的脹形性能。

(3)潤滑條件對杯突值也有一定的影響,潤滑條件越好,IE值越大,即潤滑條件越好,有利于提高該材料的脹形性能。