汽車飾板注射模設計

王 穎,文學紅,秦 龍

(1.佛山職業技術學院,廣東 佛山 528137;2.成都航天模塑股份有限公司,四川 成都 610100)

0 引 言

塑料在汽車飾件中應用廣泛,其中注射成型所占比例最高。傳統模具設計中,設計師一般依靠經驗進行模具設計,但注射成型的塑件結構越來越復雜,質量要求越來越高,稍有不慎就會造成模具返工維修,甚至報廢,浪費人力物力,也影響交貨周期。模具設計初期,設計師可通過MoldFlow分析待成型塑件的澆口位置、注射壓力、熔體前沿溫度、氣穴、熔接痕位置、縮痕指數、翹曲變形等,為模具結構優化設計提供依據,減少試模、修模次數,縮短生產周期,降低制造成本。

1 塑件工藝分析

塑件為汽車飾件,外形結構如圖1所示,材料為PA6+GF15,玻璃纖維增強尼龍力學性能優良,耐熱耐磨并且具備良好的成型能力和外觀,收縮率取1.004 5。塑件結構特點:①塑件外形尺寸約為345 mm×286 mm×65 mm,平均壁厚為2 mm,模具結構要求1模2腔,屬于大型模具;②塑件內側有3處倒扣,1模2腔共6個倒扣,其中倒扣L1為大型倒扣,倒扣L2、L3處有較深的加強筋,需要用斜推結構與鑲件成型,模具結構復雜。模具外形尺寸較大,熔融塑料流長比有限,需要使用熱流道,模具結構中側向抽芯機構和熱流道澆注系統設計是關鍵。

圖1 汽車飾板

2 模具結構設計

2.1 成型零部件設計

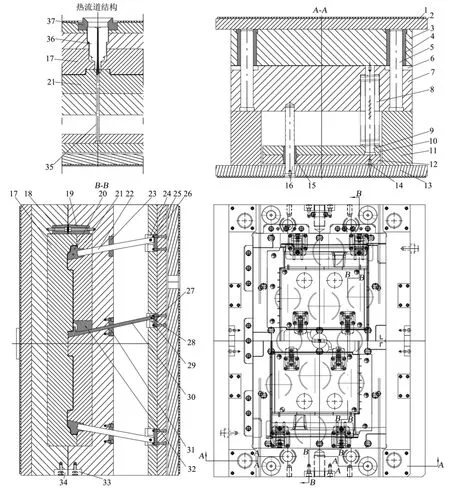

模具型腔布局為1模2腔結構,采用熱流道澆注系統,模架為非標準大型模架,外形尺寸為900 mm×700 mm×531 mm,模具結構如圖2所示。

圖2 模具結構

模具外形尺寸較大,動模有6個側向抽芯機構,成型零部件設計為鑲拼式,動、定模的成型零件均設計成2塊,方便加工。由于塑件材質為玻璃纖維增強尼龍,注射成型時熔融塑料對模具零件壁面的摩擦較大,動、定模型芯均采用進口模具鋼2738,表面進行碳氮共滲處理,提高其耐磨性。為了保證動、定模精準合模,動、定模四角部位設計管位互鎖,動、定模型芯結構如圖3所示。

圖3 型芯結構

2.2 澆注系統設計

模具采用1模2腔結構,其外形尺寸較大,成型塑件內表面加強筋較多,部分壁厚較薄,充填阻力較大,充填型腔困難,需提高注射壓力,澆注系統采用熱流道和側澆口,待成型塑件類似平板型。圖4所示為汽車飾板的進料方案,4個側澆口,尺寸為2 mm×12 mm。通過模流分析可知該進澆方案充填良好,成型塑件無缺陷,模流分析如圖5所示。

圖4 進澆方案

圖5 模流分析

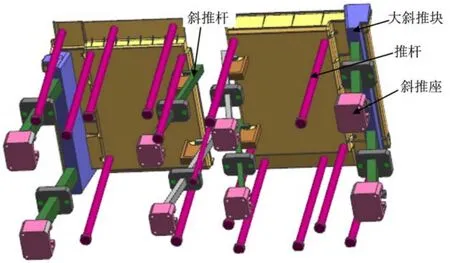

2.3 側向抽芯機構設計

模具共有6個側向抽芯機構,全部在待成型塑件內側,其中2個大型倒扣部位采用斜推塊+方形推桿側抽芯機構,傾斜角度為10°,其余4個倒扣部位設計成斜推桿+鑲件側抽芯機構,傾斜角度為10°,側抽芯斜推機構如圖6所示。斜推桿底座采用整體式,斜推桿導向塊材料采用青銅+石墨,耐磨性和熱傳導性能好。

圖6 斜推結構

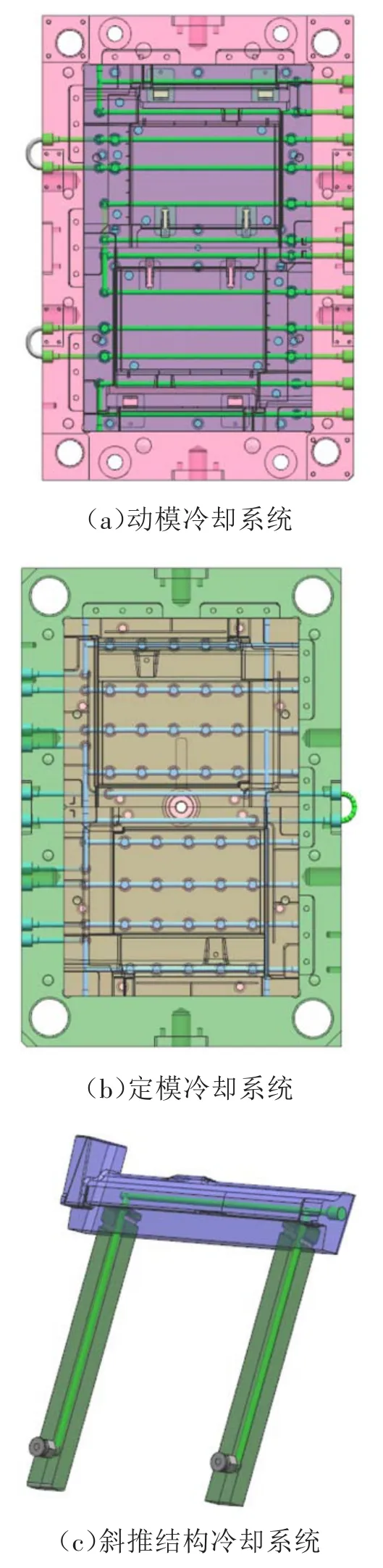

2.4 溫度控制系統設計

定模溫度控制系統采用直通水管+隔片水管的組合形式,動模溫度控制系統采用直通式水管形式。直通式水管方便加工,冷卻均勻,生產效率高。冷卻水管之間平均間隔距離為50~60 mm,冷卻水管直徑為φ15 mm,隔片運水水井直徑為φ25 mm。大型斜推結構尺寸較大,也需要設計冷卻水路,斜推結構采用N形冷卻形式,模具溫度控制系統設計如圖7所示。

圖7 溫度控制系統

2.5 脫模結構設計

模具采用推桿+斜推結構組合脫模形式,結構如圖8所示。模具完成開模后,注塑機頂出裝置通過模具推板推動推桿固定板,推桿固定板帶動推桿與斜推結構聯合推出成型的塑件。由于用于脫模的斜推結構較多,角度也較大,為確保推出平衡,在推桿固定板上設計了推板導柱和推板導套,推出系統由彈簧實現預復位,由復位桿實現準確復位。

圖8 脫模結構

2.6 模具排氣系統設計

模具型腔內有大量空氣,為保證塑料熔體順利充填型腔,型腔內的空氣必須及時排出,否則會影響成型塑件的質量。模具的排氣系統由斜推桿、推桿、鑲件和分型面等組成,除此之外在模具定模型芯分型面上還開設排氣槽,排氣槽設計在離澆口較遠的位置,排氣槽深度為0.5 mm,寬度為5 mm,排氣系統設計如圖9所示。

圖9 排氣系統

3 模具工作過程

模具合模后,熔融塑料經過噴嘴進入熱流道,依次流經分流道、側澆口進入型腔,然后保壓補縮冷卻;冷卻到合適溫度后,注塑機開模裝置開始帶動模具動模側移動。開模完成后,注塑機的頂出裝置通過推板推動推桿固定板,推桿固定板帶動推桿與斜推結構聯合推出塑件,推出成型塑件的同時6個斜推結構完成成型塑件內部倒扣的脫模,使塑件能順利脫模;推出行程到達設計距離后,取出塑件,推出系統由彈簧實現預復位,然后合模,合模完成后開始下一周期注射成型。

4 結束語

模具設計前期借助MoldFlow軟件進行模流分析,預先解決注射成型中可能出現的熔接痕、困氣、充填和收縮變形等問題,避免了后期不必要的修模試模,縮短了生產周期,降低了制造成本。實際生產證明模具結構合理,投產后模具運行平穩,成型的塑件符合客戶要求。