電磁力互動柱塞泵電磁鐵軸向位置優化研究

方磊,張洪信,趙清海,王東

(青島大學 a. 機電工程學院; b. 動力集成及儲能系統工程技術中心,山東 青島 266071)

0 引言

電磁力互動柱塞泵的動力驅動結構為兩個電磁鐵,通過交互通斷電實現銜鐵-柱塞組件的往復移動,兩個銜鐵-柱塞組件之間通過同步齒輪聯動[1-2]。電磁鐵的軸向位置對整個電磁泵結構與性能影響巨大,這方面的研究亟待開展。

電磁鐵軸向位置優化需要借助對電磁鐵的仿真研究。這方面研究較早的有日本岐阜大學的OHOACHI Y等人使用Ansoft Maxwell電磁場仿真平臺建立了電磁鐵的仿真模型,深入研究了鐵芯材料的磁化屬性對電磁鐵磁場的影響[3],并通過分析后得出鐵芯材料BH曲線、相對磁導率等參數會影響電磁鐵的響應遲滯時間。北京理工大學的吳萌等人利用磁路分割法將電磁鐵的磁路簡化,建立電磁鐵有限元仿真模型[4],并對該電磁鐵結構優化,優化后電磁鐵的電磁力隨激勵電流變化特性曲線的線性度降低幅度較大,優化效果明顯[5]。沈陽化工學院的張齊通過Ansoft Maxwell有限元仿真平臺建立電磁鐵的2D平臺,研究了電磁鐵的鐵芯材料、鐵芯吸合面形狀等參數是如何影響電磁力的[6]。孫虎膽等人同樣利用該仿真平臺對電磁鐵各個結構參數進行仿真,得到了電磁力的規律,提供了一種電磁鐵仿真優化的方法[7]。袁洋、左才工等人以雙行程螺管式電磁鐵為研究對象,提出通過Ansoft Maxwell電磁仿真平臺和ADAMS動力學仿真平臺聯合仿真的建模方法,得到了雙行程螺管式電磁鐵的靜態特性曲線,并與實驗結果對比,誤差在允許范圍內[8-10]。

雖然許多學者和科研機構都在進行電磁鐵優化的相關工作,研究了電磁鐵各個參數對電磁鐵動力特性的影響,但是針對電磁力驅動往復柱塞泵的電磁鐵性能分析與結構優化的相關研究還比較少,尤其是電磁鐵在軸向位置的優化。

1 電磁鐵軸向位置優化分析

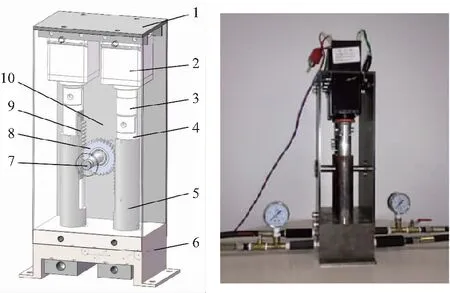

研制的電磁力互動柱塞泵三維模型與樣機如圖1所示。

1—上支撐板;2—電磁鐵;3—銜鐵;4—柱塞;5—油缸;6—底座;7—齒輪軸;8—齒輪;9—齒條;10—側支撐板。圖1 電磁力互動柱塞泵三維模型與樣機

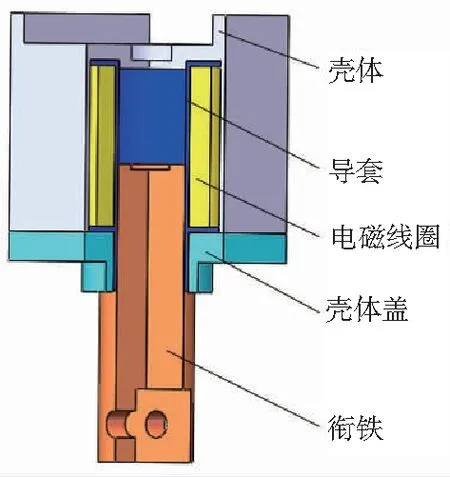

銜鐵的結構尺寸和上下運動行程固定,考慮電磁線圈在銜鐵軸向位置的變化,利用COMSOL Multiphysics的AD/DC模塊建立的電磁鐵模型如圖2所示。

圖2 電磁鐵三維模型

電磁鐵的電磁線圈與銜鐵工作行程的相對位置,決定了電磁力互動柱塞泵在工作時所利用的電磁鐵輸出特性曲線,即決定了電磁鐵的有效輸出。因此必定存在一個最優的電磁線圈位置,使電磁力互動柱塞泵在滿足柱塞行程30 mm、工作無沖擊的同時,輸出最高的液壓能以及盡可能減少電能消耗[11]。

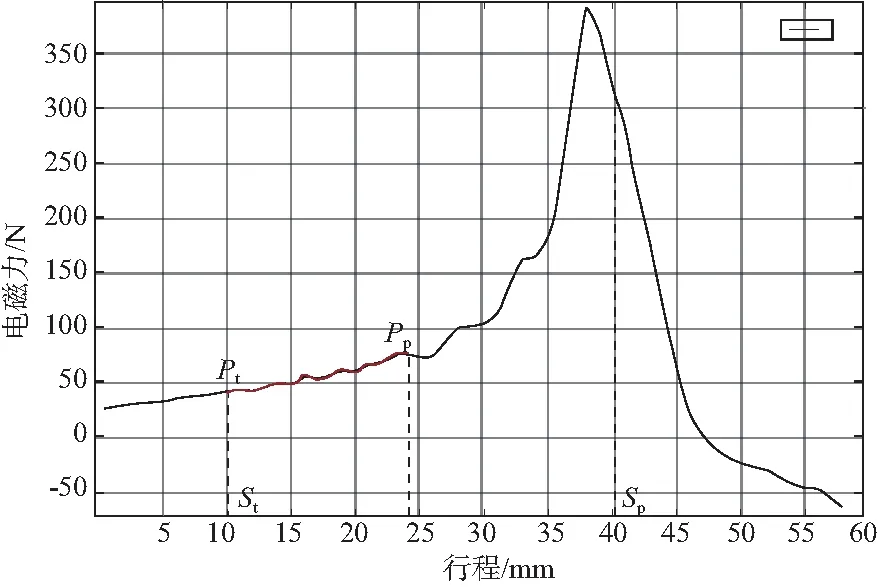

當電磁鐵線圈的軸向位置發生變化時,相當于銜鐵的行程空間發生了相應變化,由前面仿真可知,影響電磁鐵輸出電磁力大小很大程度上取決于銜鐵和電磁線圈的相對位置。為了方便仿真與優化,將線圈的軸向位置優化轉化為選擇最優的銜鐵行程。電磁鐵有效輸出及銜鐵行程示意圖如圖3所示。設計的電磁力互動柱塞泵的柱塞行程為35 mm,銜鐵和柱塞連接在一起,因此銜鐵的行程S=35 mm,即Sp-St=35 mm,其中St為銜鐵行程起點,Sp為銜鐵行程終點。設計的Pt-Pp段為14 mm,其中Pt為電磁線圈激勵在半個周期內開始施加時的位移點;Pp為電磁線圈激勵在半個周期內停止施加時的位移點。由電磁力互動柱塞泵的工作原理可知,St點和Pt點是重合的。

圖3 電磁鐵有效輸出及銜鐵行程示意圖

由電磁力互動柱塞泵樣機的電磁鐵輸出曲線可以看出,在柱塞行程開始時電磁力很小,僅42 N。隨后因為銜鐵的運動而使工作氣隙減小,電磁力越來越大,電磁鐵的有效輸出僅為電磁力最小的那一段。因此,需要將電磁鐵線圈的軸向位置重新配置,使得Pt-Pp段對應的電磁力為最大的一段,這樣電磁力有效輸出便能提高。在電磁力互動柱塞泵輸出功率不變的前提下,提高了電磁鐵的有效輸出段,使通電時間大幅度下降,節省電能,提高能量轉換效率。

在電磁力特性曲線已知的情況下,通過優化算法,便能得到最佳的Pt和Pp點[12]。

2 電磁鐵軸向位置優化

2.1 優化模型

1)目標函數的確立

在銜鐵行程St-Sp內,將柱塞的運動行程微分化,即將St-Sp平均分成1/deltx份,deltx為步長,當步長deltx趨向非常小的情況下,可以假設在每一個步長內將柱塞的運動簡化為所受合力不變,也就是運動加速度不變,柱塞做勻加速運動,則在第k個步長內:

(1)

Femk=dis2F(S-disk)

(2)

(3)

(4)

(5)

式中:deltxk為時間步長,表示第k個步長內柱塞的運動時間;vk為第k個步長內柱塞速度的大小;Femk為第k個步長內電磁力大小;dis2F()為電磁力曲線的擬合函數;S為柱塞的行程,為35 mm;Ftk為第k個步長內互動齒輪對切向力大小;Ff1、Ff2為左右泵腔內流質對柱塞的作用力;Fμk為第k個步長內右柱塞所受摩擦阻力的大小;μ為柱塞與泵體之間摩擦系數,取0.06;ak為第k個步長內柱塞加速度的大小;m為單個柱塞的質量。

將式(2)-式(4)代入式(5)可求得在第k個步長內加速度ak,則目標函數vk為

vk=vk-1+deltxk×ak-1

(6)

為了方便表達,把目標函數記為min imize|vk|。

2)約束條件

g1: Σdeltx=35

柱塞運動到行程終點約束。

g2:vk=0

行程終點速度為0。

3)建立優化模型

根據對電磁力互動柱塞泵期望的運動狀態,即要求柱塞在運動到上止點時速度為 0 為優化目標,以消除在上止點時的沖擊。由上述確定的目標函數以及約束條件,該優化問題可描述為

min imize|vk|

s.t. g1: Σdeltx=35

g2:vk=0。

2.2 優化過程與結果分析

整個優化過程以上面的電磁力分析模型為學科分析工具,每一步優化迭代的電磁力都要調用該學科分析工具。

因為優化設計變量只有一個,這里選擇序列二次規劃法(NLPQL)。NLPQL算法將目標函數以二階泰勒級數展開,并把約束條件線性化,通過解二次規劃得到下一個設計點,然后根據兩個可供選擇的優化函數執行一次線性搜索。序列二次規劃法(NLPQL)具有在涉及點局部進行快速搜索、對工程設計具有普遍的適用性、計算可以以并行的方式進行等優點[13-14]。

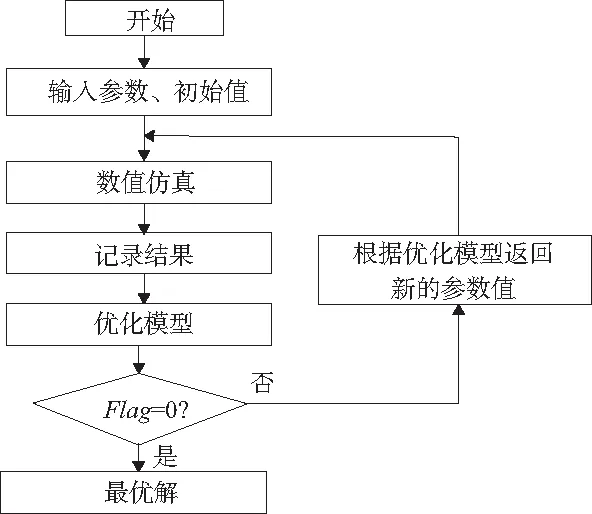

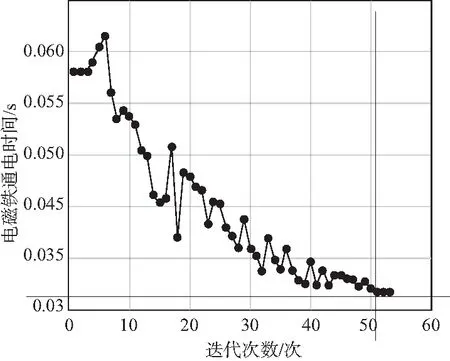

優化過程如圖4所示。首先定義好初始值和相關參數輸入給數值仿真模型,數值仿真模型根據所給參數確定電磁力特性曲線,通過仿真得到該參數下的電磁鐵通電時間;數據記錄模塊將數值仿真的結果記錄下來,然后將數據傳遞給優化模型,優化模型通過其優化算法規劃出自變量下一個設計點并返回給數值仿真模塊,如此循環直至找到滿足約束條件下的最優解。迭代過程如圖5所示。

圖4 優化模型示意圖

圖5 優化模型迭代過程圖

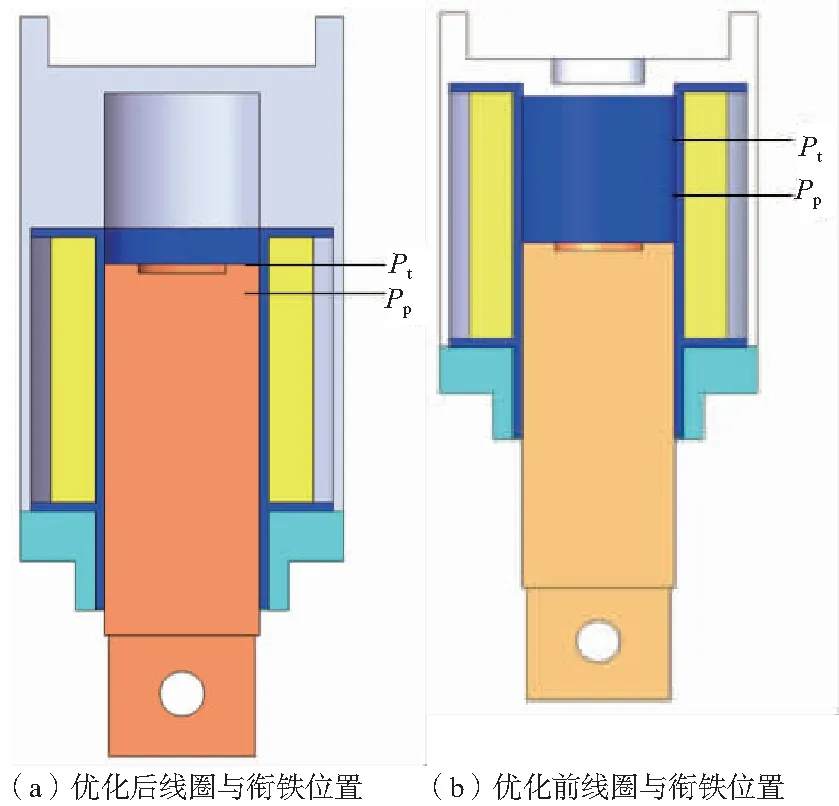

最優迭代自變量St=33 mm,結合圖3可知,St=38 mm時電磁鐵電磁力最大,且此時銜鐵與電磁線圈端面平齊;則優化后電磁線圈端面距離銜鐵下止點的距離為5 mm,銜鐵位于下止點時電磁鐵的結構如圖6(a)所示。圖6是優化前與優化后銜鐵位于下止點時電磁鐵電磁線圈與銜鐵位置的示意圖。

圖6 電磁線圈與銜鐵位置示意圖

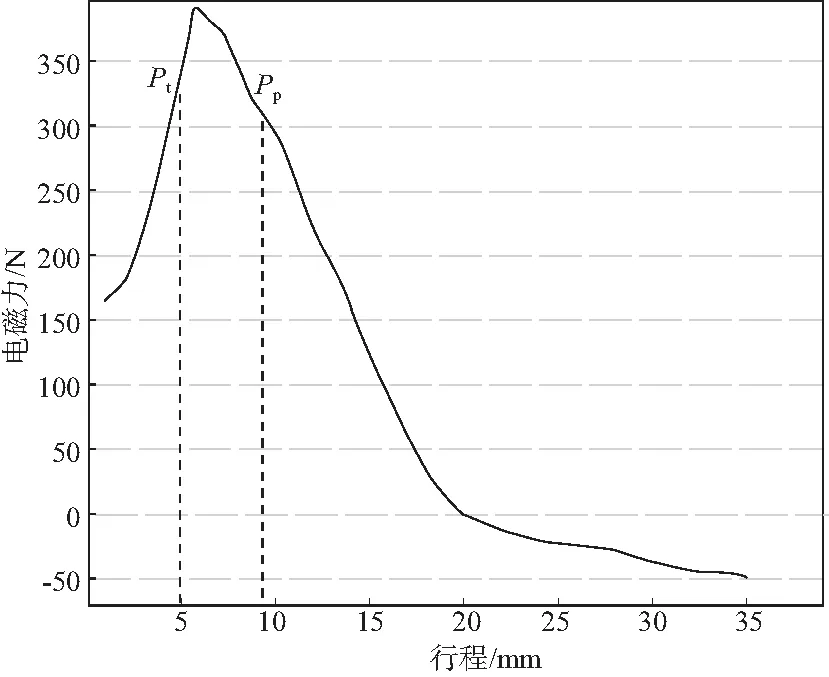

由圖3可知,優化前Pt與Pp均位于最大電磁力位置的左側,Pt到Pp這一段行程為14 mm,所對應的電磁力較小。優化后電磁力互動柱塞泵工作過程中的電磁力特性曲線如圖7所示。優化后Pt與Pp位于最大電磁力位置的兩側,此時Pt到Pp這一段行程僅為4 mm,所對應的電磁力最大。故電磁鐵軸向位置優化后一個周期內的線圈通電時間會縮短,電能消耗會降低,且通電時產生的電磁力會大幅提高。

比較圖3和圖7可以看出,優化前電磁泵的啟動電磁吸力為42 N,優化后電磁泵的啟動電磁吸力為160 N,增大了近3倍。這主要是對電磁鐵高輸出的電磁特性加以利用的結果。

圖7 優化后電磁鐵電磁力特性曲線

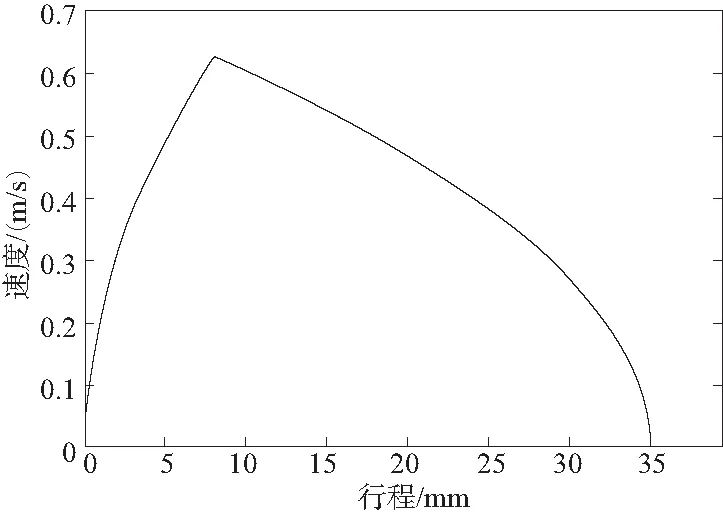

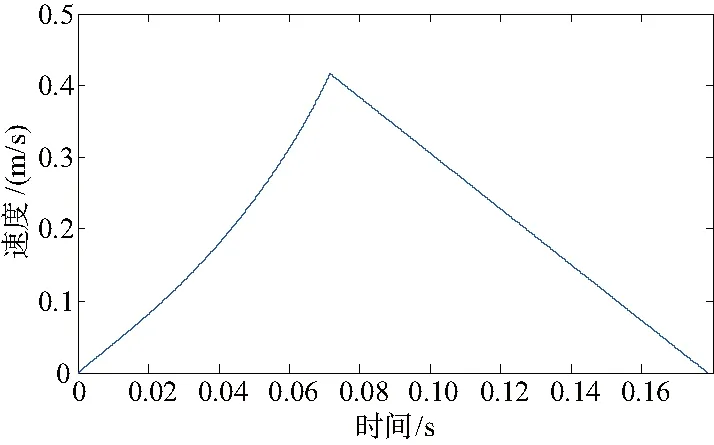

優化后銜鐵運動速度隨位移變化曲線如圖8所示,銜鐵運動速度隨時間變化曲線如圖9所示。由圖可知:優化后當銜鐵處于下止點時,線圈開始通電,當銜鐵行程為9 mm時電磁線圈斷電。此時線圈通電時間t=0.04 s,此后銜鐵做勻減速運動,在行程終點S=35 mm時正好速度為0,行程終點時無沖擊。對比優化前可知,半個周期內電磁線圈通電時間由優化前的0.07 s降低到了0.04 s,電能消耗降低了43%。

圖8 優化后銜鐵運動速度隨位移變化曲線

圖9 優化后銜鐵運動速度隨時間變化曲線

3 結語

為充分利用電磁鐵輸出特性曲線的高輸出段,提高電磁泵的工作效率,基于COMSOL低頻電磁場平臺建立電磁鐵的有限元仿真模型,得到銜鐵軸向位移的電磁力特性曲線。根據得到的電磁力特性曲線以線圈軸向位置為設計變量建立優化模型,通過優化,得到最優的線圈軸向位置。優化后,電磁力互動柱塞泵的能量轉換效率提高了43%,啟動電磁吸力增大了近3倍。