BFPC床身工藝孔靈敏度分析及優化

胡勖,魏宏波

(寶雞文理學院 機械工程學院,陜西 寶雞 721016)

0 引言

機床性能的提高目前有優化機床結構和采用新型材料兩種方式。采用新型材料制造機床是近年來的一個熱點,包括采用鋼纖維、碳纖維、玻璃纖維、鉬纖維混凝土來制造機床基礎件[1-4],其中玄武巖纖維樹脂混凝土(BFPC)經濟效益好、產能高、材料性能好,因此成為了材料研究的熱點[5-6]。

玄武巖纖維樹脂混凝土的輕質型優越性,被廣泛研究,其動態性能良好且輕質化,但是其明顯相對于灰鑄鐵材料其靜態性能不足。沈佳興等人以機床龍門框架組件為原型,于英華等人以數控車床斜床身為原型,均通過拓撲優化來改變其原有結構,以此來提高BFPC結構靜態性能[7-8]。本文以VMC850B加工中心床身為原型,探討孔的尺寸優化對于BFPC床身靜態性能改善的效果。原床身采用HT300材料鑄造,這里不再闡述。

1 靈敏度分析原理

優化設計的主要目標是在一定約束條件下,達到預設的目標,例如靜動態性能好、質量輕、形狀合理、經濟成本低等。靈敏度設計是在約束條件下,通過數學方法計算其一階偏導數,尋得優化目標與參數的關系[9]。它的定義為:當函數F(x)被若干個參數(x1,x2,…,xn)表示時,參數的一階靈敏度S即為一階偏導數,表示為

(1)

各個參數的一階靈敏度的正負反映出參數與輸出結果的正負相關性。其大小反映參數與輸出函數的相關程度,則可通過判定值的大小來確定參數的重要性。

在BFPC床身靈敏度分析中,初步設定其質量、最大變形量和x方向最大變形為函數(優化目標),參數為床身內部選取的工藝孔。

2 概率設計方法

ANSYS概率設計系統是利用一定的樣本,采用某種數學方法來評估系統輸出的大小和特性。本文采用蒙特卡洛法(Monte-Carlo),因為其方法簡單,易于應用。設定函數為

y=f(x1,x2,…,xn)

(2)

式中:x1,x2,…,xn為輸入的隨機變量;y為輸出的結果。根據大數定律,可以把樣本輸出的平均值作為實驗結果的數學期望[10]。

(3)

則樣本標準差作為實驗估計精度。

(4)

通過設定求解模型,采用一定抽樣方式后,求解出最終函數(優化目標)解的近似值,解的精度則為其樣本標準差。最終解對各個參數的偏導數即為靈敏度。

3 床身結構有限元分析

3.1 床身結構的建立及模型的原比例導入

立式加工中心是以銑削、旋切大螺紋孔和各種曲面加工為主,具有銑削和鏜削的功能,并且配有自動換刀系統的統稱。本文以VMC850B立式加工中心的床身為模型。進行有限元分析和優化的基礎是建立合適的三維模型。床身作為重要的基礎件之一,結構較為復雜,為了數據的完整性和真實性,本文在采用Solidworks三維軟件對床身1∶1比例建模后,保留所有細小尺寸,未采用簡化處理。

模型按原比例分析,雖然加大了計算機仿真的時間和工作量,但計算機的費用成本與企業效益相比,相對很低,故采用完整模型分析。床身的三維模型如圖1所示。

圖1 床身的三維模型

3.2 材料屬性、網格劃分和邊界條件

1)材料屬性的設置

床身質量為495.83 kg,采用BFPC材料,其彈性模量為4.6×1010MPa,泊松比為0.25,密度ρ=2.45×103kg/m3。

2)有限元網格的劃分

采取智能劃分網格,在主要尺寸中設置Releven Center為Medium,單元尺寸設置為15 mm,Smoothing為Medium,Transition為Fast。生成節點260202個,單元146061個,網格尺寸評價標準中,采用正交性評價標準,得到平均數值為0.75949,網格劃分達到良好[11]。

3)邊界條件的施加

工作臺以及承重量和切削力均作用于床身導軌結合面,設定壓力均勻分布。設定床身底面固定,采用經驗公式計算切削力,這里不再詳細闡述切削力計算。

3.3 床身的靜力學分析結果

加工中心的床身在設計中要保證在外部載荷中有較強的抵抗能力,這就要求床身具有一定的強度。線性靜力結構分析是用來分析結構在給定靜力載荷作用下的響應。其方程式為

K{u}={F}

(5)

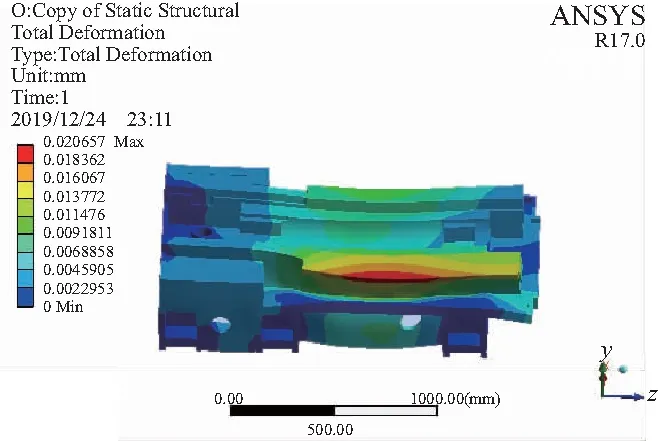

其中:K為常值;{F}為靜力載荷,不考慮隨時間變化的載荷,不考慮慣性的影響[12]。根據上文對床身進行前處理后,得到床身應變云圖如圖2所示。

圖2 床身應變云圖

由圖2可知,床身的最大變形量為20.657×10-6m,最大變形發生在導軌一側處。

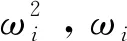

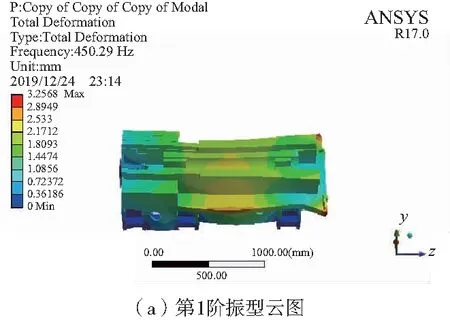

3.4 床身的模態分析結果

床身在外部載荷不斷變化中要具有一定的抵抗能力,具有足夠的剛度,通過模態分析可以確定其結構的固有頻率和振動頻率[13]。

動力學運動方程為

(6)

式中:M為質量矩陣;K為剛度矩陣。構件在沒有激勵情況下表現為自由振動,其位移函數為

x=Xsinωt

(7)

帶入方程后可得

(K-ω2M){X}={0}

(8)

f=ωi/2π

(9)

床身為單個實體,因此床身具有任意階模態。但是結構的動態性能主要取決于其低階模態。所以在實際工程應用中可以取前3階模態作為主要參考指標[14]。模態分析的目的是得出其固有頻率,并避免結構發生共振。圖3為床身前3階固有頻率圖,表1為床身模態分析。

圖3 床身前3階振型云圖

表1 床身模態分析結果表

表1振型可通過放大比例后看出。通過圖2和圖3分析可知,床身底部靜動態特性良好,床身的導軌安裝面變形較大。

工藝孔可以起到減輕質量、合理均勻受力的作用。但是為了考慮鑄造工藝,比如成型時的熱變形問題、成型后的表面精加工等,所以工藝孔往往是對稱結構或者大小相同。BFPC作為一種混凝土,常溫下便可固化,且模板使用后清理簡單,澆筑成型難度低,因此可以通過合理設計孔的大小和位置來提高靜動態特性[15]。

4 床身工藝孔尺寸優化

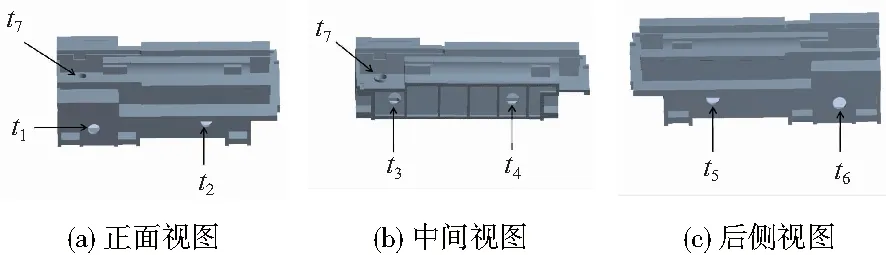

以床身內部工藝孔的優化為切入點,通過靈敏度分析探討其對結構參數(x敏感方向最大變形量、前3階加權固有頻率、質量)的影響。床身有多個工藝孔,選取t1-t7這7個主要工藝孔進行分析(孔徑均采用直徑為單位),孔的初始值通過實際測繪得出,t1-t6孔大小相同且對稱分布,如圖4所示。因為低階模態特性基本決定了結構的動態性能,所以設計加權公式如下[16]:

f=0.7×f1+0.2×f2+0.1×f3

(10)

其中:f為加權模態;fi為i階模態。

圖4 孔結構分布圖

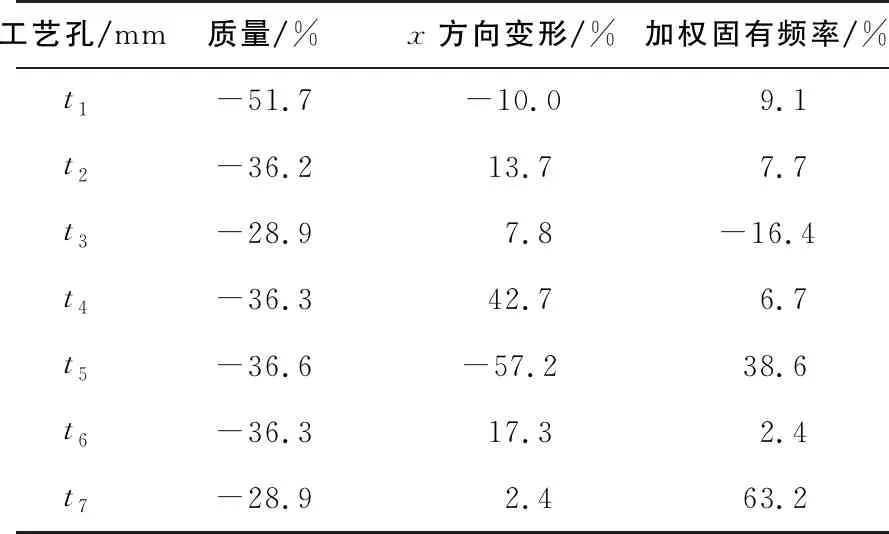

經計算得出床身質量靈敏度、x方向變形靈敏度、前3階加權固有頻率靈敏度,如表2所示。靈敏度值>0,則表示隨著該尺寸的增大,優化目標隨之增大;尺寸減小,優化目標隨之減小。

表2 床身質量、x方向總變形及前3階加權固有頻率靈敏度

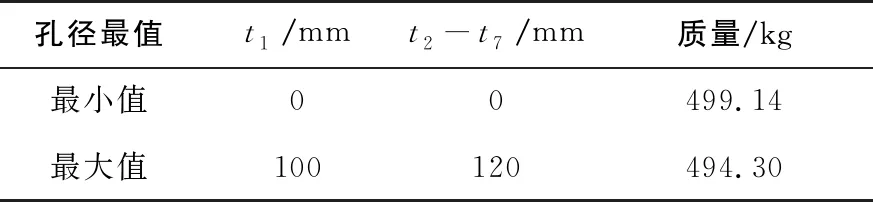

由表2可知孔越大質量越小。根據床身孔實際情況,將各個孔變量設計范圍放到最大。由表3可知,孔的最值比較對床身質量影響較小,可忽略不計。故質量不再作為優化目標。

表3 孔大小與床身質量

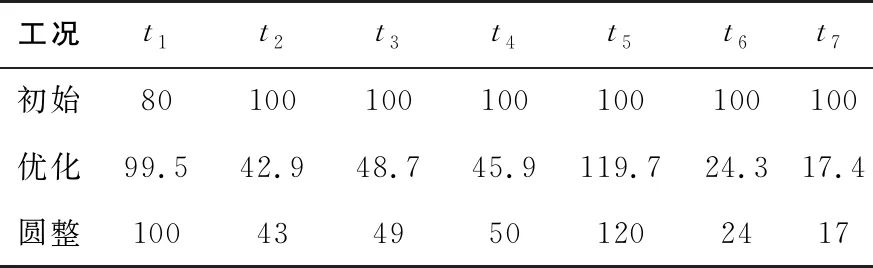

以x方向總變形靈敏度、前3階加權固有頻率為優化目標,選取7個孔的最值范圍為輸入參數。通過計算,最終篩選數據得到最優尺寸并圓整,如表4所示。

表4 設計變量參數 單位:mm

將數據重新插入當前設計點,重建模型,重新進行靜動態分析。在經過孔的優化后,結果顯示:忽略孔的質量影響后,其前3階加權固有頻率提高了1%,同時x方向變形減少5%(表5)。

表5 孔優化前后的BFPC床身性能參數

5 結語

1)靈敏度分析表明,所有工藝孔的大小跟床身質量成負比例關系。不同位置工藝孔對x方向變形的靈敏度正負不一。BFPC結構的靜態性能不足可通過設計孔大小和位置來提高。

2)BFPC密度較低,床身工藝孔的大小對質量影響較小。由表5可得,工藝孔大小對于床身固有頻率提高不明顯,但是可以明顯提高靜態性能。在對BFPC結構的孔優化時,可以直接采用最大變形量作為優化目標。