基于風機盤管散熱技術的電子機箱設計

王雪瑤,王磊

(中國電子科技集團公司 第三十八研究所,安徽 合肥 230088)

0 引言

隨著電子技術的高速發展,電子產品的熱流密度急劇升高,過高的溫度對電子設備工作的穩定性和可靠性會產生嚴重影響,因此,在進行電子設備結構設計的同時,必須對設備的熱特性進行分析,實施有效的熱控制措施[1]。目前,電子設備機箱常見的冷卻方式主要為風冷和液冷兩種。風冷機箱結構設計簡單、制造成本低、可靠性高,但其散熱能力差,對于溫升更高、熱流密度較大的電子設備,很難滿足其使用要求,且受外部環境溫度的影響很大。液冷機箱散熱能力強,特別是對于高熱流密度的電子設備,具有更好的散熱效果,但其加工工藝復雜、研制難度大、制造成本較高,并且容易發生泄漏,產品的安全性和可靠性存在較大隱患[2-4]。

本文為解決高溫環境條件下的機箱散熱問題,綜合考慮上述兩種機箱的特點,提出了一種新的設計思路。采用風冷機箱作為其主體架構,結合成熟的風機盤管散熱技術,利用液冷有效改善環境溫度,增強機箱的散熱能力,滿足設備使用效能,同時提高產品的經濟性和安全性。

1 結構方案設計

1.1 總體布局設計

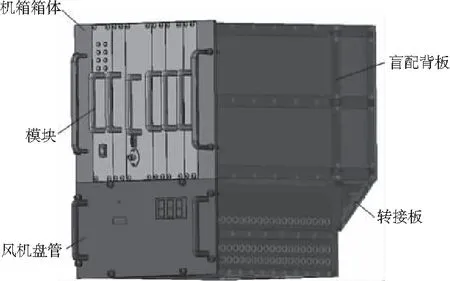

本機箱屬于地面電子設備,安裝于天線背箱內,環境溫度很高。其內部要求安裝6個風冷插件,主要功能為固定機箱內部模塊、實現模塊與背板之間各類信號的傳輸、冷卻機箱內模塊的電子元器件等。結合上述需求,為了提高產品的環境適應性,同時兼顧其經濟性、可靠性和安全性,決定在原有風冷機箱架構的基礎上,應用成熟的風機盤管技術,通過有效降低環境溫度的方式,改善功能模塊的工作溫度,增強產品使用效能。設計的機箱總體結構布局如圖1所示。

圖1 機箱總體結構布局圖

該機箱主要由機箱箱體、功能模塊、盲配背板、轉接板和風機盤管等組成。機箱箱體內部安裝功能模塊,通過盲配背板和轉接板上安裝的連接器實現機箱內部同外部的信號傳輸和交換。箱體下方安裝風機盤管,通過風機盤管產生的冷空氣帶走各模塊中電子元器件產生的熱量,提高電子元器件的散熱效率和使用壽命,保證設備穩定、可靠地工作。同時,模塊和風機盤管的上下布局,實現了產品的電液分離設計,避免管路泄漏造成模塊短路的風險,大幅提高了產品的安全性。

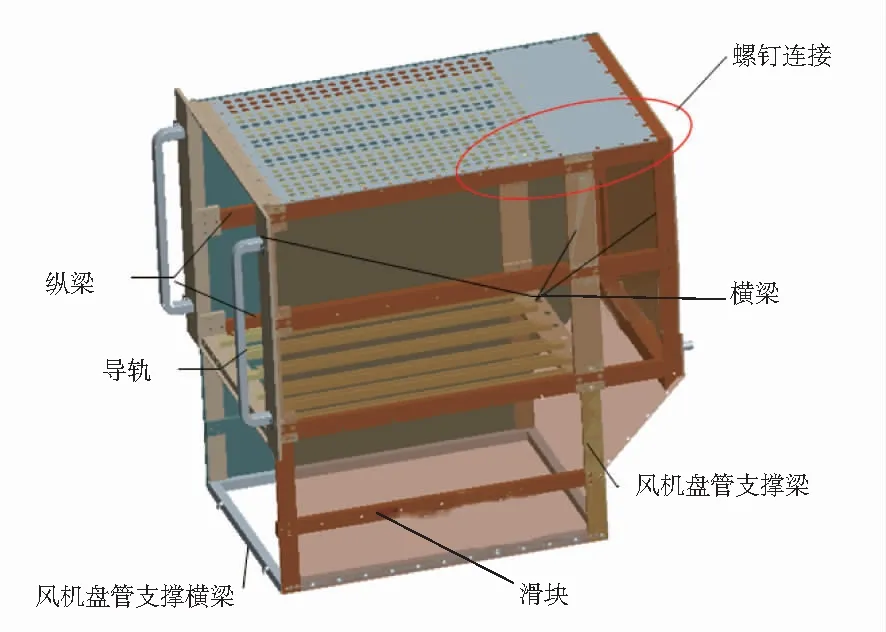

1.2 機箱箱體的結構設計

整個機箱箱體由螺釘組裝連接而成,其結構如圖2所示。前、中、后橫梁與左、右側縱梁通過螺釘連接構成機箱框架,既保證機箱強度又減輕機箱總質量;上、下導軌由內六角圓柱螺釘固定在橫梁上,且導軌槽與滑塊之間各側均留有間隙,保證機箱內部功能模塊的安裝固定;左、右側板上的導軌滑塊用于風機盤管的安裝固定,便于風機盤管拆卸更換;風機盤管支撐架則為風機盤管提供強度支撐。

圖2 機箱箱體結構示意圖

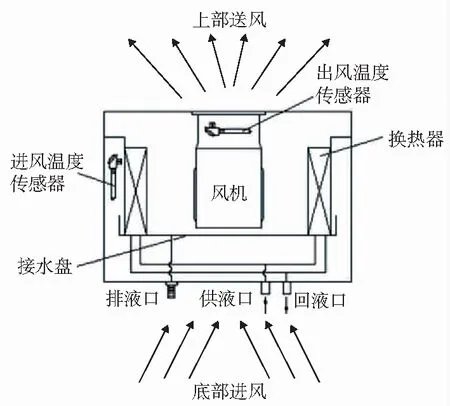

1.3 風機盤管結構設計

風機盤管包括風機、換熱器、接水盤、室溫調節裝置和箱體等組成[5-6]。工作時,機組內不斷地再循環大環境中的空氣,使它通過供冷水或熱水的盤管,空氣被冷卻或加熱,持續為設備提供適宜溫度的空氣,從而保證設備始終處于較為穩定和適宜的溫度環境中。

為了滿足產品的技術要求,結合傳熱通風的具體特性,對該系統的結構布置如圖3所示,具體設計如下:

1)風機盤管采用立式安裝的方式,底側為進風面,上側為出風面;

2)風機盤管設有接水盤,防止冷凝水泄漏;

3)風機盤管設有安裝固定鎖緊器和推拉槽道,接口采用自封式快接;

4)風機盤管送風口設有溫濕度傳感器,能檢測到送風溫度和濕度。

圖3 風機盤管結構示意圖

2 機箱的熱設計

2.1 風冷換熱器的設計

風冷換熱器是系統散熱的主要部件,換熱器的設計主要考慮以下因素:具有足夠的換熱能力、高效,且易于實現小型化、能適應高溫環境的運行。根據設計要求,風機盤管在用于空氣冷卻時,冷卻液冷單元提供流量為1.3 L/min、溫度為35℃的冷卻液,空氣側空氣流量≥150 kg/h、進風溫度為55℃時,出風溫度≤45℃,相關計算如下[7-8]。

1)根據熱平衡方程確定兩種流體的進出口溫度

Q=G1C1(T1in-T1out)=G2C2(T2in-T2out)

式中:G1和G2為流體質量流量;C1和C2為流體的定壓比熱;T1in和T1out為熱流體的進出口溫度;T2in和T2out為冷流體的進出口溫度。

2)計算對數平均溫度差

3)計算換熱系數

式中:ε為污垢熱阻系數;α1和α2分別為冷、熱流體的給熱系數。

4)計算傳熱面積

根據設計要求,傳熱面積為1.16 m2。換熱器結構采用左右對稱的2個換熱器,由高效銅管串鋁翅片制作而成,單個換熱器為2排、3列,有效管長L=0.25 m,管簇高約為61.2 mm,傳熱面積約為1.26 m2,換熱器空氣側流阻在20 Pa左右,滿足系統的設計要求。

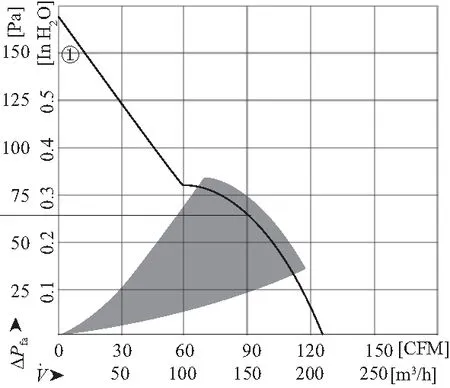

2.2 風機的選型設計

根據要求,空氣質量流量為150 kg/h,55℃時空氣的密度為1.013 kg/m3,二者相除,可得設計風機盤管時,空氣的最大體積流量近似為150 m3/h。考慮到換熱器風阻為20 Pa,為保證出風側≥40 Pa的余壓,則風機在150 m3/h空氣流量時的壓頭應≥60 Pa。結合220 V(50 Hz)電制,選取風機型號為EBM品牌的AC4400FN型號風機,其功耗為12 W,在最大風量為150 m3/h時風壓為65 Pa左右,大于設計值60 Pa,滿足系統需求,其性能曲線如圖4所示。

圖4 風機性能曲線圖

2.3 仿真分析驗證

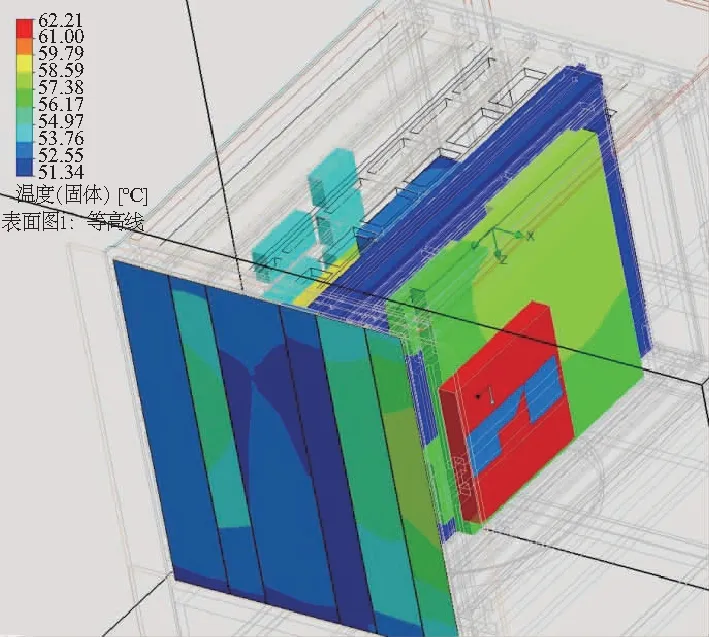

根據設計結果,將模型導入ICEPAK軟件進行仿真分析,參數設置參照相關設計要求[9],分析結果如圖5所示。從圖中可以看出,由于風機盤管有效降低了環境溫度,機箱內部的最大溫度值出現在箱內最右側模塊內部,僅為62.209℃,滿足元器件的工作要求。

圖5 機箱溫度分布示意圖

3 機箱強度分析

機箱框架主要由受力骨架和左、右側板通過螺釘連接而成,是整個機箱的主要承載部件。因此,文中以機箱框架作為強度分析的重點對象,進行沖擊強度仿真分析。

1)材料參數

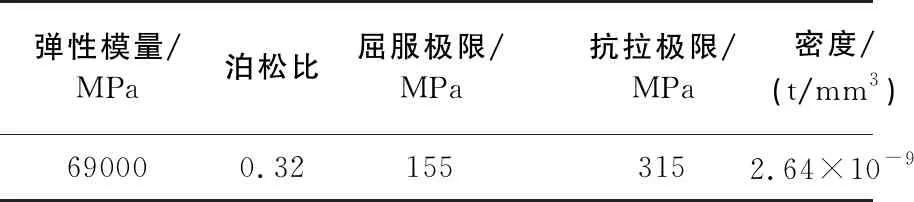

機箱框架材料選用綜合性能較好的5A06,其主要力學性能參數如表1所示。

表1 5A06材料力學性能

2)載荷條件

載荷主要來自于機箱和機箱內部的模塊單元,各模塊載荷質量以集中質量點直接施加在模塊質心位置處,并分配到各連接處。機箱的沖擊工況為后峰鋸齒波,峰值加速度為20g,6個方向,每個方向分別施加3次沖擊。

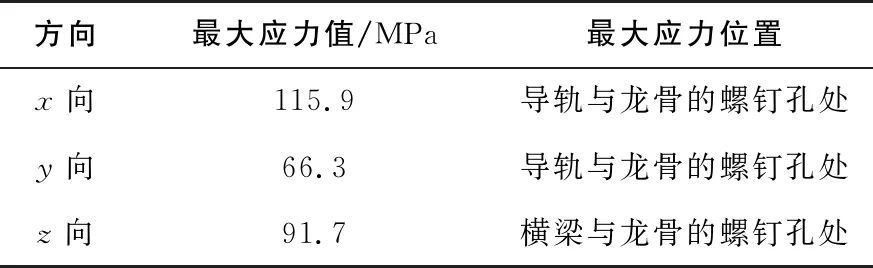

3)分析結果

機箱沖擊工況下的分析結果如表2及圖6所示,可以看出,當瞬態沖擊強度分析試驗條件的沖擊加速度為20g時,機箱在x方向所受應力最大,最大應力位于機箱骨架頂部,用于固定模塊導軌槽與龍骨的螺釘孔處,為115.9 MPa,滿足材料使用要求。

表2 機箱沖擊工況下的分析結果

圖6 機箱在x向沖擊工況下的應力分布圖

4 結語

本文綜合考慮風冷和液冷兩種散熱方式的特點,針對高溫環境條件下的電子機箱散熱問題,提出了一種新的設計思路:一方面,在原有風冷機箱架構的基礎上,應用成熟的風機盤管散熱技術,通過降低環境溫度的方式,有效改善功能模塊的工作溫度,增強產品使用效能;另一方面,模塊和風機盤管的上下布局,實現了產品的電液分離設計,避免管路泄漏造成模塊短路的風險,大幅提高了產品的安全性。隨后圍繞其結構設計和熱設計進行了詳細的論述及相關設計計算,并通過仿真分析對其散熱能力和沖擊強度進行了驗證,滿足設計需求,對以后相關問題的解決具有一定的指導意義。