磨料氣射流預處理的射流模擬與分析

陳蒙,趙洋洋,盧文壯

(南京航空航天大學 直升機傳動技術重點實驗室,江蘇 南京 210016)

0 引言

磨料氣射流加工可通過噴射低密度的軟性塑料磨粒對CFRP(carbon fiber reinforced plastics)進行首次涂裝的表面預處理。CFRP表面含有脫模劑的吸附層[1],在軟性磨料“半柔半剛”的沖擊和剪切作用下被剝離脫落。磨料氣射流預處理技術由于加工效率高、對基材損傷較小、成本低、產生的污染物少等優點,可作為一種新型涂裝表面預處理技術應用于復合材料。

射流束的特征直接關系到涂裝表面預處理效果,而磨粒的運動軌跡主要是受系統氣相流場的影響。隨著計算機技術的快速發展,CFD仿真技術可對氣相流場和磨粒的運動進行模擬計算,得到大致結果。先前大多數研究主要是對硬性磨料的射流仿真[2-4],而對軟性磨料的仿真研究較少。由于磨料氣射流預處理時的氣相流場處于湍流狀態,二維仿真并不能直觀模擬湍流的本質特征,本文采用有限元軟件,建立了氣射流預處理的三維流場模型,分析不同噴射壓力下氣射流的流場分布情況,研究磨粒的運動規律,得到射流束的特征,并通過實驗進行驗證,獲得符合CFRP首次涂裝表面預處理要求的工藝參數。

1 射流三維仿真模擬

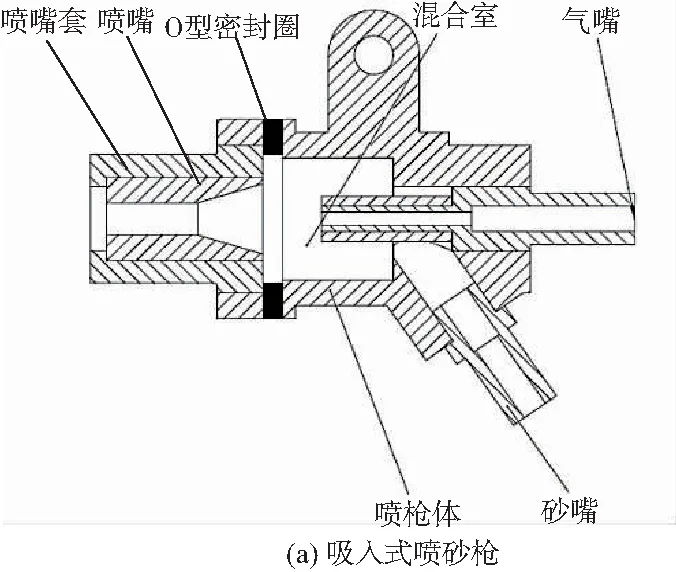

磨料噴射裝置按照磨料添加方式一般可分為壓入式和吸入式兩種。吸入式磨料噴射裝置由于設備輕巧、對軟管傷害小、操控性好、購置和運行成本低等優點而被廣泛應用。實驗所采用的磨料噴射裝置為9060A型噴砂機,其中吸入式噴砂槍主要由氣嘴、砂嘴、噴槍體和噴嘴組成,如圖1所示。

圖1 吸入式噴砂槍剖視圖

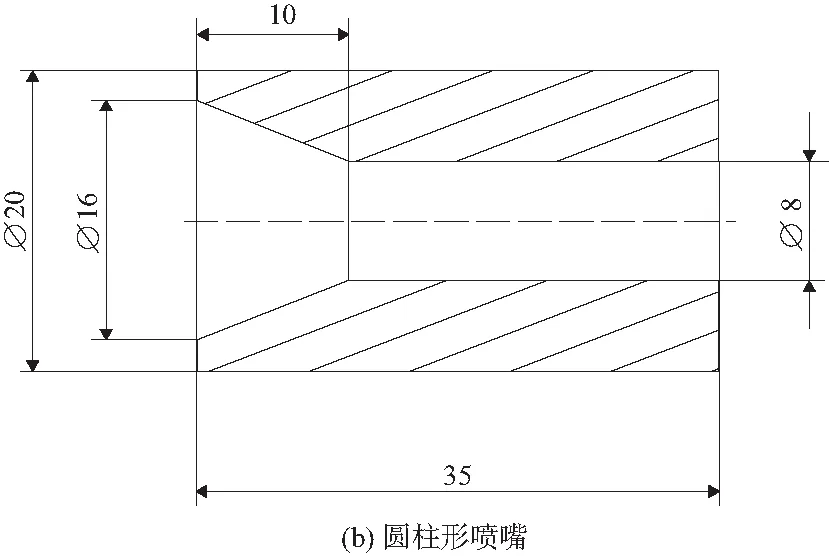

考慮到磨料主要加速區域是在噴砂槍內,因此模型縮短了砂管長度,并根據氣體流道實際尺寸,簡化流場區域,其中外圍流場區域的長度為80 mm。將建立好的幾何模型進行網格劃分。為了能細化邊界,劃分網格時需對流場邊界添加3層增長率為1.2的膨脹層。

噴砂槍在自由噴射時,氣相流場處于湍流狀態,在此引入兩方程的Realizablek-e模型對圓柱射流的流場進行仿真模擬。當氣體流動發展后,氣射流的流場趨于穩定,于是對于時間求解器選擇穩態,求解方法選擇壓力速度耦合的SIMPLEC算法。Realizablek-e模型中對所有壁面取加強壁面函數,模型常量為C2ε、σk、σε,能量Prandtl數和壁面Prandtl數分別設置為1.9、1、1.2、0.85和0.85。梯度插值選擇格林-高斯基于單元體,對動量、能量、密度及湍流相關方程,使用一階精度迎風格式離散。假設空氣為理想氣體、不考慮重力影響、服從絕熱流動、壁面為無滑移邊界,對流場混合初始化后進行求解。待流場計算收斂后,激活離散相模型(DPM),假設磨粒為表面光滑球形,考慮壓力梯度力并激活雙方向湍流耦合,忽略熱浮力、Saffman升力和Magnus升力[5],在砂嘴處采用面射流源方式添加磨料,對磨粒的運動軌跡進行數值計算。

2 仿真結果分析

2.1 氣相流場仿真結果分析

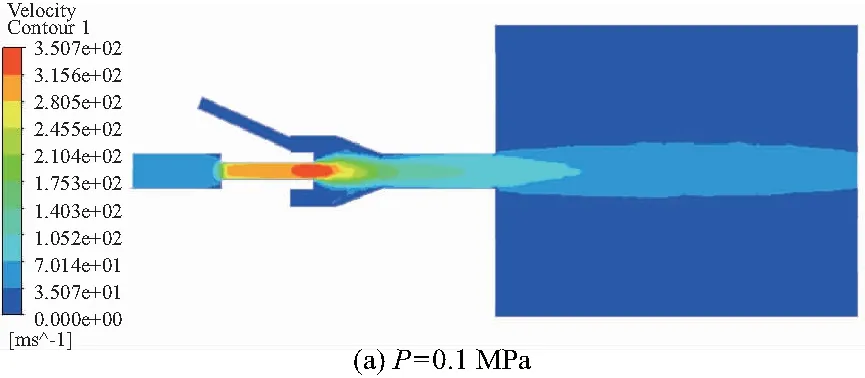

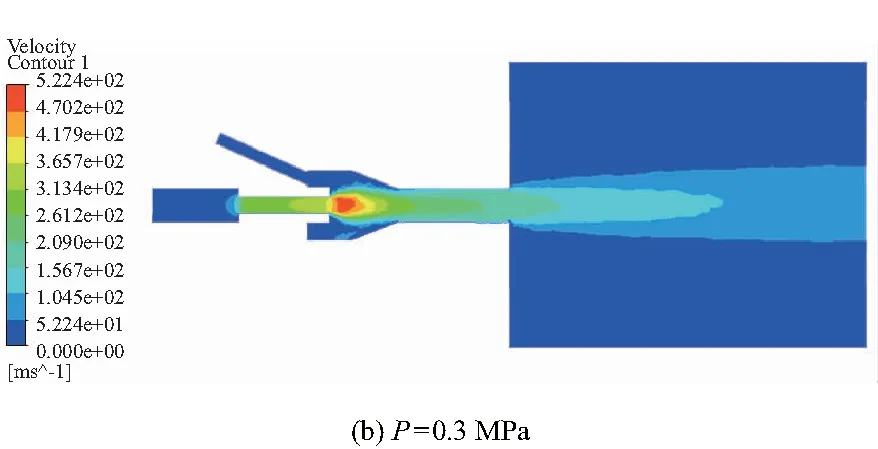

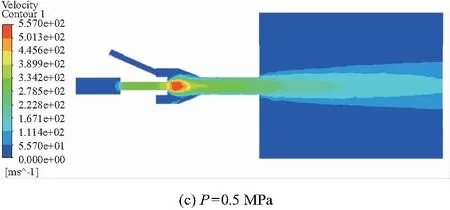

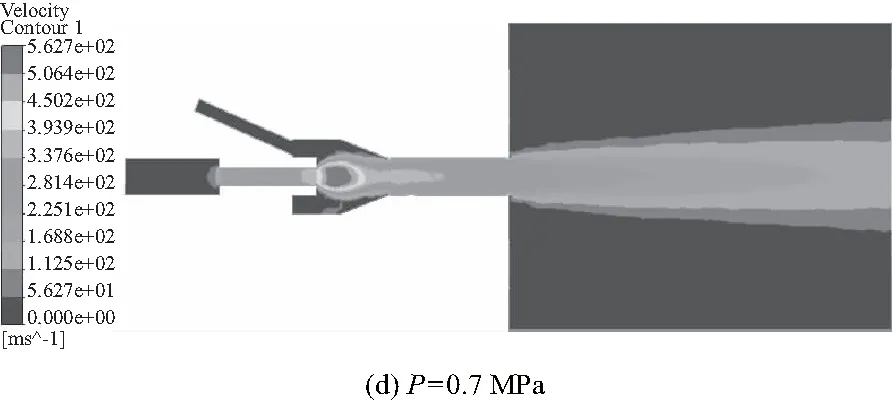

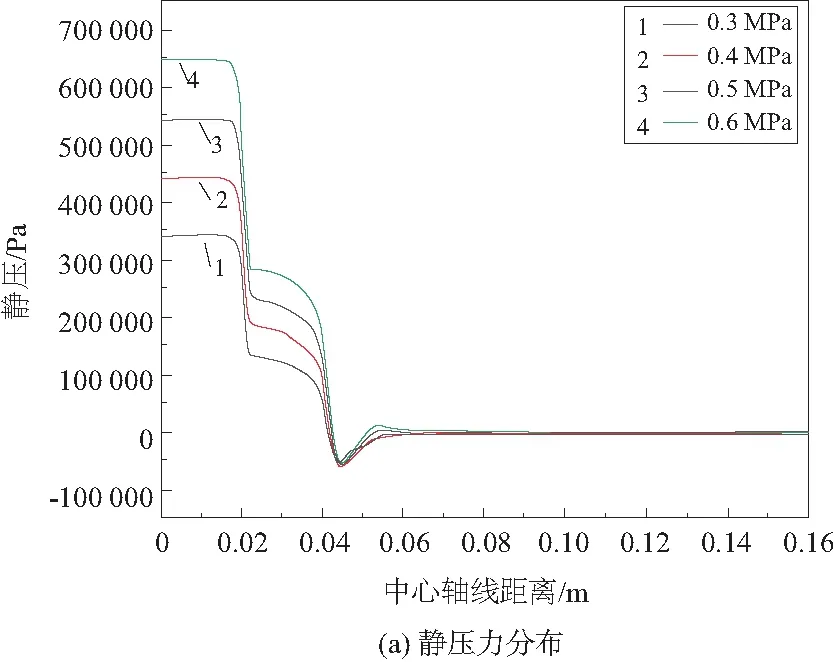

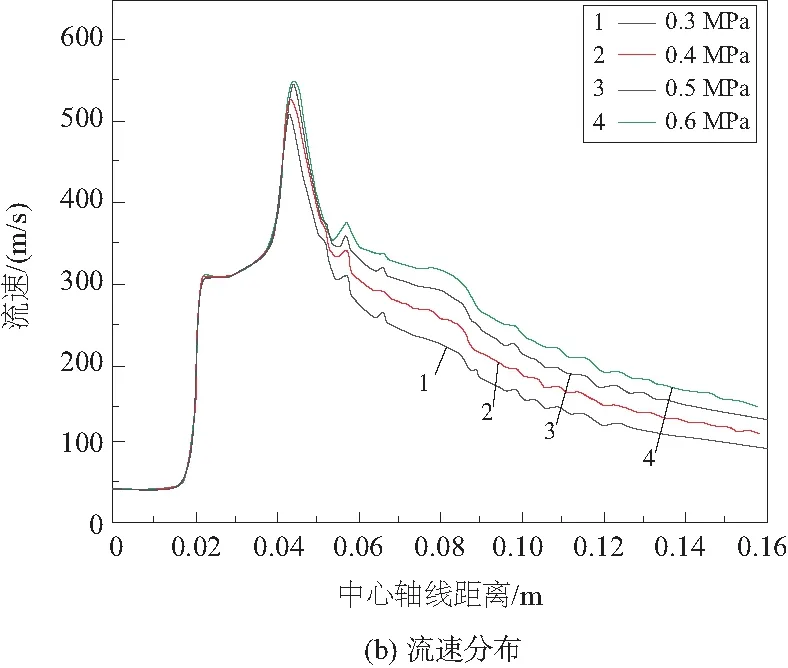

氣相流場的速度云圖如圖2所示。當壓縮空氣經調壓閥調壓后,以穩定速度在氣管內流動,流速幾乎不變。當氣嘴口徑突變后,氣體靜壓力瞬間減小并轉化為壓縮空氣的動壓,使得空氣流速瞬間增大。之后壓縮空氣在氣嘴流動中逐步減壓加速,當氣流到達混合室時,速度已超過音速。當超音速的氣流進入混合室后,氣體急速擴張并膨脹,靜壓力急速減小并形成負壓,使得氣體流速急劇增大,且隨著噴射壓力的增大,氣體最大流速隨之增大。正是由于氣體在混合室內的高速流動,導致混合室內形成負壓,使得砂管內磨料被引射入噴砂槍中。如果氣流在混合室內流速過小,導致混合室內形成負壓較低,對磨料的引射能力較差,使得磨粒入射速度和流量較小,嚴重影響CFRP首次涂裝表面預處理效果。當噴射壓力到達0.3 MPa以后,氣流在混合室內形成的流速趨于穩定。因此結合實驗條件,對0.3 MPa~0.6 MPa噴射壓力下的氣相流場在中心軸線方向上靜壓力和流速情況進行仿真模擬,如圖3所示。當壓縮空氣進入噴嘴的收斂段后,氣流開始聚集。對于超音速氣流而言,dA(管道截面變化率)×dv(氣體流速變化率)>0。因此,收斂段截面逐步減小的管道屬于擴壓器。超音速氣流經過擴壓器后流速降低,動壓轉化為靜壓,直至壓縮氣體從噴嘴中流出。當壓縮氣體從噴嘴噴出并進入外界大氣后,由于氣流不再受管壁的約束,射流開始逐步發散,并且噴射壓力越大,氣體發散程度也越劇烈。當距離逐漸變遠時,氣體流速逐步降低,壓力逐步逼近外界大氣壓。

圖2 Z=0切面流場速度分布

圖3 中心軸線方向的靜壓力和流速分布

2.2 射流束仿真結果分析

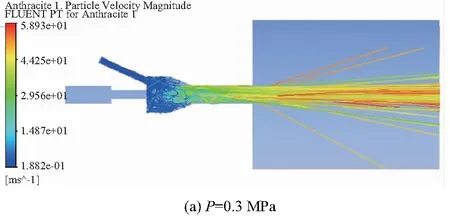

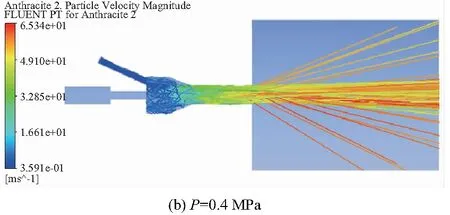

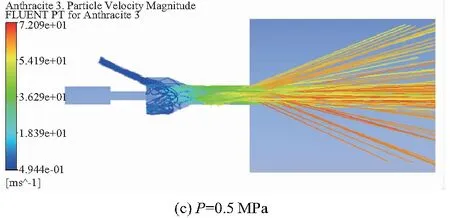

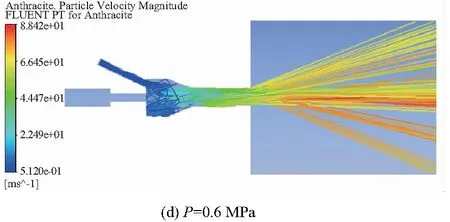

基于對氣相流場仿真結果的分析,對噴射壓力為0.3 MPa~0.6 MPa間的氣相流場中添加離散相軟性磨粒,進行射流束的仿真模擬,如圖4所示。當磨粒進入混合室后,由于高速流動的氣體不斷與磨粒之間存在動量轉換,使得磨粒的速度持續增大,而且隨著噴射壓力的增大,磨粒獲得的速度也越大。當噴射壓力為0.3 MPa和0.4 MPa時,射流束的完整性保持較好。但當噴射壓力繼續增大時,射流束發散愈加劇烈。對于CFRP首次表面涂裝預處理而言,如果磨粒的入射速度過大,會加劇CFRP表面碳纖維的損傷,而射流束的過度發散會嚴重影響預處理效果。仿真結果表明,0.3 MPa或0.4 MPa的噴射壓力適合對CFRP進行首次涂裝表面預處理。

圖4 射流束仿真模擬

3 預處理實驗

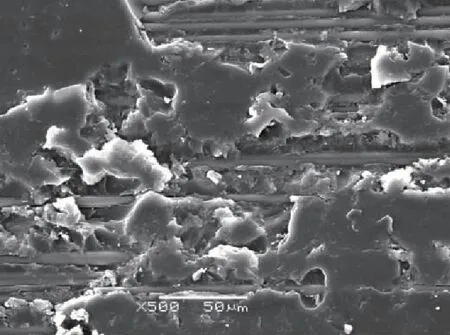

在仿真分析的基礎上,預處理實驗選擇靶距H=48 mm,噴射角度α=70°,磨料粒徑dp=420~590 μm,移動速度ν=12 mm/s,在不同噴射壓力下對CFRP進行首次涂裝表面預處理實驗。實驗結果表明:當噴射壓力<0.3 MPa時,由于磨粒獲得的速度和被引射入噴射槍的磨料數量較少,導致去除能力較弱,CFRP表面脫模劑無法完全清除,水膜無法保證在30 s內連續不破裂[6];首次表面涂裝預處理不合格;當噴射壓力為0.3 MPa時,CFRP表面吸附層去除均勻,水膜試驗能保持30 s內連續不破裂,水膜試驗結果如圖5所示。同時由于磨粒獲得了合適的入射速度,預處理后的CFRP表面碳纖維并沒有發生損傷現象(圖6)。當噴射壓力在0.3 MPa以上時,雖然水膜可以保持30 s內連續且不破裂,但由于磨粒的入射速度過大,使得CFRP表面碳纖維發生斷裂現象。實驗表明,采用0.3 MPa的噴射壓力對CFRP進行首次涂裝表面預處理可以滿足涂裝要求。

圖5 噴射壓力為0.3 MPa的試件水膜試驗

圖6 噴射壓力為0.3 MPa的試件表面形貌

4 結語

本文對磨料氣射流預處理的流場進行仿真模擬,并通過實驗進行論證,得出了如下結論:

1)當噴射壓力在0.3 MPa以下時,由于氣流在混合室內形成的流速較小,產生的負壓較低,對磨粒的引射和加速作用較弱,使得磨粒到達工件表面的入射速度和數量較小,預處理能力較弱;

2)當噴射壓力為0.3 MPa和0.4 MPa時,射流束發散程度較低,完整性保持較好。而當噴射壓力繼續增大時,射流束發散程度較為劇烈,使得預處理效果變差;

3)采用0.3 MPa的噴射壓力對CFRP進行首次涂裝表面預處理滿足涂裝要求。當噴射壓力>0.3 MPa時,由于磨料獲得了較大的入射速度,導致CFRP表面碳纖維產生斷裂現象。