水滑石作為潤滑油(脂)添加劑的摩擦性能及其影響因素

李桂金,張忠倫,白志民

(1 中建材科創新技術研究院(山東)有限公司,山東 棗莊 277100;2 中國建筑材料科學研究總院有限公司,北京 100024;3 中國地質大學(北京) 材料科學與工程學院,北京 100083)

統計分析表明,層片狀超細粉體表現出更優異的減摩性能[7-8]。蛇紋石[9-11]、高嶺石[12-13]、凹凸棒石[14]、蒙脫石[15]、滑石[16]、云母[17-18]等層狀硅酸鹽礦物能夠大幅降低摩擦因數,其中蛇紋石在工業裝備上的長期應用結果表明,其可成倍提高摩擦件使用壽命[19-20],ZrP[21], MoS2[22-23]和石墨烯[24-25]等層片狀納米粒子也展現了良好的減摩抗磨性能。水滑石層間連結較弱,可在外力作用下發生層間滑動,其零電荷點在11左右,中性條件下表面帶正電,可與金屬摩擦表面發生靜電吸引作用,這些性質與蛇紋石極為相近,因此水滑石具備作為優良減摩抗磨材料的可能。另外,水滑石制備原料易得、合成工藝簡單、工藝條件溫和、成分與粒度易于操控、表面性質調控手段多且易于實現,較其他層狀潤滑材料制備與工程應用具有一定優勢。2012年,白志民課題組報道了Co-Al類水滑石作為潤滑油添加劑的摩擦性能[26],肯定了水滑石的減摩抗磨特性,并陸續開發了Mg-Al和Ni-Al及陽離子替代、陰離子替代、插層處理等多類水滑石材料[27-31],使此類材料逐漸得到業內的關注[32-35]。本文圍繞水滑石制備方法與原料、陰陽離子與結晶度對摩擦性能的影響、減摩抗磨機理等問題,綜述了水滑石潤滑材料研究過程中的重要結論,歸納總結了共性規律,針對存在的問題,提出了一些新認識,并提出了未來有待深入研究的若干科學技術問題。

1 水滑石潤滑材料制備方法與原料

水滑石潤滑材料制備方法對摩擦性能有一定影響。常見的制備方法包括共沉淀法[27]、水熱合成法[36]、成核晶化隔離法[37]和微乳液法[34]等,其中成核晶化隔離法和水熱法制備的各類水滑石的摩擦性能總體優于共沉淀法。以共沉淀法制備的Ni-Al-NO3-LDH[27],Mg-Al-NO3-LDH[38]降低摩擦因數,磨斑直徑在10%~20%之間;而采用成核晶化隔離法、水熱法合成的Ce-Mg-Al-CO3-LDH[37],Mg-Al-CO3-LDH[36],Co-Al-CO3-LDH[36,39]可降低摩擦因數,磨斑直徑在20%~50%之間,這主要與不同制備方法導致的結晶度差異有關。

水滑石的制備多以化學試劑作為基礎原料,主要是Mg,Al及其他二價金屬陽離子的硝酸鹽、硫酸鹽及氯化物,如何有效利用天然礦物原料是重要課題之一。Wang等[40]以菱鎂礦為原料,采用化學分解/水熱合成法制得Mg-Al-CO3-LDH,該工藝路線巧妙地利用了天然原料中的Mg2+與CO32-,為規模化制備低成本Mg-Al-CO3-LDH潤滑材料提供了可行思路。郭曼[41]利用HNO3酸浸蛇紋石,在不破壞晶體結構情況下,使用蛇紋石酸浸液中的Mg2+,輔以添加適量鎂鹽與鋁鹽,制備了蛇紋石/Mg-Al-CO3-LDH復合潤滑材料。四球摩擦實驗表明,復合潤滑材料的摩擦性能好于蛇紋石。適度酸浸蛇紋石,在一定程度上降低了蛇紋石粒度,解決了機械研磨顆粒粒徑較大的問題,并為合成LDH提供了Mg2+來源。蛇紋石/LDH復合潤滑材料結合了蛇紋石的摩擦承載能力與LDH的層間滑動能力,有助于發揮兩者的摩擦協同作用。

2 陽離子對水滑石摩擦性能的影響

目前針對陽離子的研究聚焦于二價陽離子的替代及二價與三價陽離子比例的調節。陽離子主要是通過影響水滑石表面電位、八面體片結合強度而影響其摩擦性能。一般而言,水滑石表面電位(zeta電位)越高,其在潤滑油脂中的分散穩定性越強,進而表現出更好的減摩抗磨性能;陽離子與—OH鍵強越高,八面體片結構強度越大,在摩擦熱作用下保持較好的結構穩定性,水滑石可表現出更加優異的摩擦承載能力。

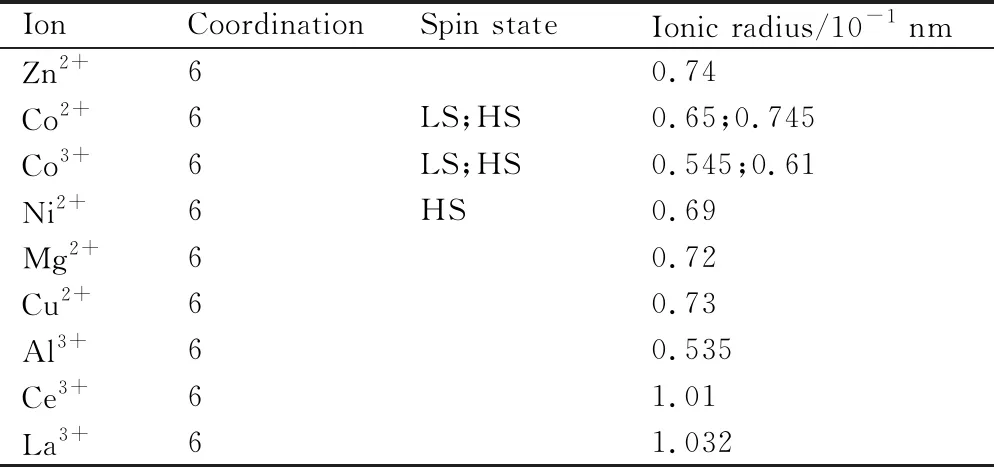

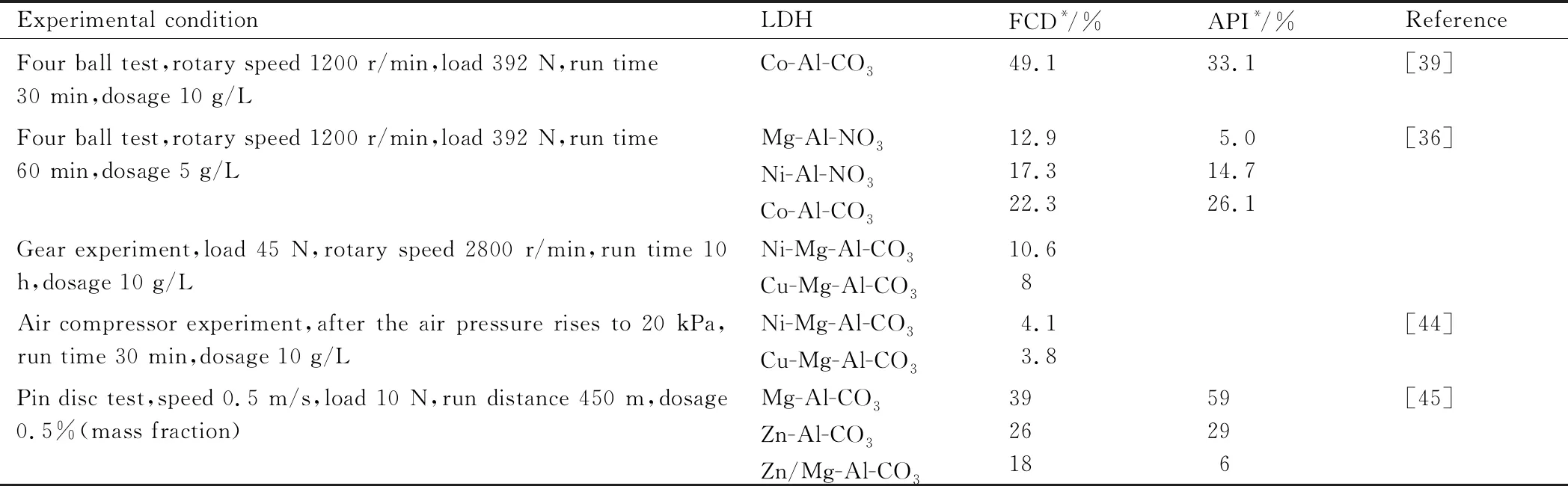

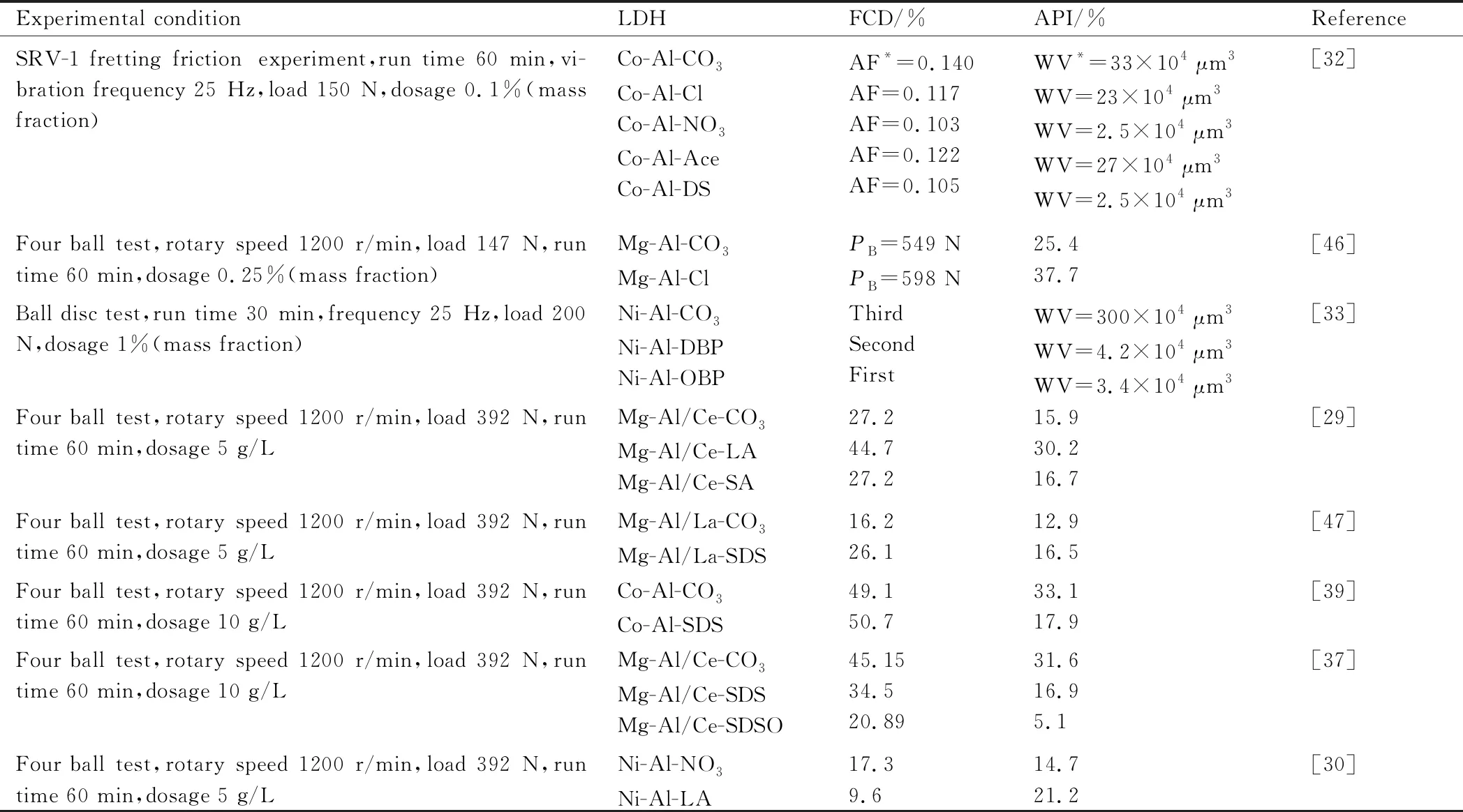

制備水滑石常用的二價陽離子有Zn2+,Cu2+,Mg2+,Ni2+,Co2+以及它們之間的搭配。表1為陽離子半徑[42],如表1所示,6配位的Co2+在高自旋(high spin,HS)態、低自旋(low spin,LS)態時的離子半徑r不同,故離子半徑排序有兩種:(1)Zn2+>Cu2+>Mg2+>Ni2+>Co2+(LS);(2)Co2+(HS)>Zn2+>Cu2+>Mg2+>Ni2+。根據式(1),(2)[43],在水滑石Al3+比例(x值)、三價陽離子和層間陰離子相同情況下,二價陽離子半徑越小,晶胞參數a越小,表面電荷密度(qc)越高,進而表面電位(zeta電位)越高,摩擦性能越優,因此摩擦性能的理論排序應與二價陽離子半徑排序完全相反,即:Zn-Al-LDH 表1 陽離子半徑[42] (1) (2) 本文在確保水滑石合成工藝、x值與摩擦實驗條件一致或相近的基礎上,分析不同二價陽離子水滑石減摩抗磨性能,如表2所示[36,39,44-45]。Wang的實驗結果表明[39],水熱法制備的Co-Al-CO3-LDH可降低摩擦因數49.1%,減少磨損33.1%,是已報道的水滑石摩擦性能評價實驗中綜合效果較好的。Zhao的研究表明[36],Mg-Al-NO3-LDH,Ni-Al-NO3-LDH和Co-Al-CO3-LDH分別降低摩擦因數12.9%,17.3%,22.3%,減少磨損5.0%,14.7%,26.1%。付帆的實驗結果表明[44],Ni-Mg-Al-LDH和Cu-Mg-Al-LDH均降低摩擦因數37.1%。但齒輪與空壓機實驗結果表明,Ni-Mg-Al-LDH的節能效果更優,在基礎油中的沉降實驗結果也表明Ni-Mg-Al-LDH分散穩定性更好。Li綜合比對后認為[45],Mg-Al-CO3-LDH減摩抗磨效果優于Zn-Al-CO3-LDH和Zn/Mg-Al-CO3-LDH。以上摩擦實驗結果與第(1)種摩擦性能理論排序完全吻合。 表2 不同二價陽離子水滑石減摩抗磨性能 從摩擦實驗結果反推得出水滑石中Co2+可能處于低自旋態,符合第(1)種離子半徑排序。但通過分析各類水滑石晶胞參數a值,發現R2+/R3+同為2∶1條件下,Co-Al-LDH(0.307~0.309 nm)高于Zn-Al-LDH(0.306 nm),Mg-Al-LDH(0.305 nm),Ni-Al-LDH(0.304 nm),說明Co2+處于高自旋態,第(2)種離子排序符合實際晶體結構。分析認為,在水滑石合成過程中,部分Co2+被氧化為Co3+,相當于增加了x值,對摩擦性能會產生積極作用,這解釋了Co-Al-LDH中Co2+半徑最大、但摩擦性能最優(理論上應該最差)的特殊存在。以上分析表明,二價陽離子半徑是影響摩擦性能的重要因素之一。 R3+/R2+也是影響摩擦性能的重要因素之一。由于Al3+半徑小于二價陽離子半徑(表1),根據式(1),(2),x值提升,則a值變小,qc和表面電位提高,水滑石減摩抗磨性能提高。從結構強度上分析,由于Al—OH鍵強高于Mg—OH,因此適當提高x值也可提升結構強度,進而增強水滑石摩擦承載能力。Sun等[46]開展Mg-Al-Cl-LDH四球摩擦實驗(GB/T 3142潤滑劑承載能力的測定(四球法)),結果充分驗證上述論斷。Mg/Al=2∶1(x=0.33)水滑石在添加量為0.25%(質量分數,下同)時,最大無卡咬負荷PB值高達598 N,而Mg/Al=4∶1(x=0.20)水滑石需添加至0.5%時,PB值才能達到598 N,說明Mg/Al=2∶1(x=0.33)水滑石摩擦承載能力要顯著優于Mg/Al=4∶1(x=0.20)水滑石。 水滑石潤滑材料結構中的三價陽離子主要是Al3+,由于稀土元素化合物具有良好的減摩抗磨性能,研究人員利用Ce3+,La3+替代Al3+,希望獲得更好的摩擦性能。XRD結果表明,大半徑稀土元素(表1)進入水滑石晶格后,導致晶格發生一定畸變(a值增大),結晶度下降[29,47]。根據式(1),(2),a值增大使得表面電荷密度下降,會對摩擦性能帶來不利影響。關于稀土摻雜水滑石摩擦性能實際評價,實驗數據積累尚不豐富,但總體上與未摻雜樣品并沒有顯著差異。從經濟性角度考慮,通過這種技術路線提升摩擦性能并非優化選擇。 綜上,關于水滑石潤滑材料的合成,在考慮原子經濟性、晶體結構完整性等基礎上,應選擇小半徑、與—OH鍵強較高的二價、三價陽離子以及設計較大的x值。 表3 不同陰離子水滑石減摩抗磨性能 與無機陰離子相比,有機陰離子插層后,與水的潤濕接觸角變大,客觀上起到了對水滑石表面有機改性的作用,且層間距增大也有助于減摩。研究發現[32],醋酸根陰離子、十二烷基磺酸根陰離子插層Co-Al-LDH在有機介質的分散穩定性優于無機陰離子,并將層間距增加至1.26 nm和2.49 nm,遠高于無機陰離子。但短碳鏈的醋酸根(C1)Co-Al-LDH摩擦性能較差,尚不及Co-Al-Cl-LDH,而長碳鏈的十二烷基苯磺酸根(C18)Co-Al-LDH摩擦性能很好,與Co-Al-NO3-LDH相近(無機陰離子中最優者)。巴召文等[33]發現,長碳鏈(C8)的二異辛基磷酸酯插層Ni-Al-LDH的摩擦性能優于短碳鏈(C4)的二丁基磷酸酯陰插層Ni-Al-LDH。Li等[29]發現,月桂酸根(C12)插層Mg-Al-LDH摩擦性能優于丁二酸根離子(C4)插層Mg-Al-LDH(表3)。分析認為,不同長度碳鏈有機酸陰離子插層水滑石的摩擦性能差異,主要歸因于有機陰離子的承載能力和空間位阻效應[32]。短碳鏈離子自由度高、易于變形、承載力差;長碳鏈離子可通過碳鏈的纏結提高承載能力,同時空間位阻效應明顯,更利于在潤滑油脂中穩定分散,因此長碳鏈有機陰離子插層后,水滑石的減摩抗磨性能一般都優于插層短鏈有機陰離子。 綜上,為提高水滑石在潤滑介質中的分散穩定性和層間滑動能力,在原料允許條件下,層間陰離子宜選擇與層板作用能較小的無機陰離子或長碳鏈有機陰離子。利用合適的表面活性劑對水滑石進行表面有機化改性,可規避因插層有機陰離子增加的復雜工藝過程。 對比研究發現,結晶度(晶體結構完整性及晶體發育情況)也是影響水滑石摩擦性能的一個重要因素(表4[27,34,36-39])。張天廣[37]利用成核晶化隔離法制備了系列Mg-Al/Ce-CO3-LDH,通過四球摩擦實驗,發現結晶度最高的Mg-Al/Ce-CO3-LDH樣品減少摩擦因數45%,降低磨斑直徑31.6%,優于其他樣品;長碳鏈陰離子(十二烷基硫酸根、十二烷基磺酸根)插層后的Mg-Al/Ce-CO3-LDH,盡管層間距大幅增加,但插層造成結晶度下降,導致摩擦性能下降(表3)。Wang等[34]利用微乳液法制備的Ni-Al-Cl-LDH,平均尺寸約為19.42 nm寬,8.59 nm厚,晶體未得到充分發育,結晶度較低,僅降低摩擦因數10%(接觸應力2.16 GPa,與四球摩擦接觸應力處于同一數量級),遠低于大粒徑、結晶度較高的Ni-Al-LDH四球摩擦實驗結果。該研究同時發現,合成的24 h樣品的摩擦性能較6 h樣品更為穩定,這也主要歸因于結晶度的提高。由于成核晶化隔離法、水熱合成法采用高溫(100~150 ℃)及高壓(>1 MPa)的結晶條件,結晶時間通常也要高于共沉淀法,因此其制備的水滑石結晶度高于共沉淀法,摩擦性能也好于共沉淀法。 表4 水滑石結晶度對減摩抗磨的影響 分析認為,水滑石在高達近千度摩擦閃溫的持續作用下,會出現因結構破壞而帶來的承載失效問題。結晶度的提高在一定程度上可增強水滑石結構強度與承載能力,有利于提高摩擦性能。但片面追求結晶度,也會造成晶粒尺寸增大,惡化顆粒在潤滑油脂中的分散穩定性,因此應適當提高結晶度,同時注意控制晶粒尺寸在100 nm以內。 研究表明,水滑石作為潤滑油脂添加劑,能夠有效防止基礎油氧化,消除硫酸鹽對摩擦表面的腐蝕[36]。摩擦表面出現富碳層、富氧層、水滑石金屬離子氧化物及鐵氧化物[33,36,45],形成自修復膜層,厚度約100~200 nm[45],摩擦表面特征與層狀硅酸鹽礦物作用后的摩擦表面相似。借鑒蛇紋石、凹凸棒石等礦物減摩抗磨機理研究結論[11,49-50],分析認為,水滑石、潤滑油脂和金屬摩擦表面三者組成的摩擦系統,在摩擦過程中發生了復雜物理、化學反應,建立了正向積極的相互作用反饋機制。本質上是依靠摩擦能量,激發水滑石自身結構與功能屬性,起到優化潤滑系統、強化金屬摩擦表面、提升摩擦副配合度的三重作用,客觀上表現為降低摩擦副摩擦因數與磨損率。 圖1為水滑石減摩抗磨機理示意圖。水滑石以潤滑油脂為載體,進入到金屬摩擦副間,在水滑石微納顆粒高表面活性及表面正電荷的驅動下,自發吸附于金屬摩擦表面,尤其是活性較高、存在豐富離域電子的新鮮磨損表面。在摩擦應力作用下,發揮層間連結弱、易于滑動的特征,避免金屬/金屬直接接觸導致的刮犁、黏著、焊接等現象,使接觸區域發生一定的塑性變形,降低凸部,彌補凹部,降低摩擦表面粗糙度,增加摩擦副實際接觸面積,使摩擦副處于優良的耦合狀態。摩擦表面反復的塑性變形,促進表面納米晶的形成,并形成由表及里晶粒逐漸增大的梯度結構。水滑石在摩擦熱作用下,脫除羥基并釋放高活性氧,通過表面大量的納米晶界,高活性氧滲透到內部,形成金屬氧化物納米顆粒彌散于金屬中的二元復合結構。水滑石表面豐富的Lewis酸位與Bronsted酸位對潤滑油脂裂解起到催化作用,促進了石墨化物質沉積摩擦表面,光潔表面也為承接的石墨化物質提供優良反應場所,避免因粗糙導致的表面物質剝離,確保摩擦能量長期作用于石墨化物質,進而形成硬質類金剛石膜(DLC)。晶粒梯度結構、金屬/金屬氧化物復合結構及硬質類金剛石膜顯著提高了表面硬度與彈性模量。 圖1 水滑石減摩抗磨機理示意圖Fig.1 Schematic diagram of friction reduction and antiwear mechanism of LDH 摩擦副光潔表面、晶粒梯度結構、金屬/金屬氧化物復合結構及硬質類金剛石膜優化了摩擦副摩擦學狀態,良好的摩擦學狀態為潤滑油脂保持高品質奠定了重要基礎。可以推斷,在摩擦副表面,由于摩擦接觸應力的差異,存在著不連續的強化區域及不同強化程度的區域。 水滑石微納粉體作為無機潤滑材料,對鐵基金屬摩擦副具有一定的減摩抗磨功效,具備成為一種新型工業潤滑材料的潛力。為獲得較佳摩擦性能,應首先做好水滑石結構成分設計。宜選用小半徑二價陽離子、相互作用能較小的無機陰離子、適當增大x值;應選擇水熱合成等制備方法,調控水滑石合成條件,獲得良好結晶度,并控制晶粒尺寸在100 nm以內;通過表面有機化改性,可顯著提高水滑石在潤滑油中的分散穩定性,總體效果優于有機陰離子插層;以天然礦產資源、固體廢棄物(如菱鎂礦、三水鋁石、赤泥等)作為制備水滑石的原材料,并通過優化工藝達到預期摩擦性能,是水滑石潤滑材料低成本制造與規模化推廣應用的重要基礎。 目前水滑石潤滑材料尚無在工業設備摩擦副上的應用案例,開展大樣本、長周期的工業設備摩擦實驗非常必要,既可充分驗證水滑石潤滑材料的安全性、適用性、有效性,也能探索出工業應用的邊界條件,如在不同類型工業潤滑系統上的應用量、應用時機及工況條件控制措施,明確水滑石解決各類摩擦磨損問題的適用范圍,制定水滑石工業應用效果評價方式。潤滑油脂中進水是導致油品劣化的重要原因,而水滑石中的結構水、結晶水含量較高,且在較低溫度下(400 ℃以下)會脫除,會對油品造成不利影響,應對此開展深入研究并做出定量評價。水滑石減摩抗磨機理認識尚不完善,應重點研究水滑石與潤滑系統各物質(包括摩擦表面和潤滑油脂)的交互作用中間過程、摩擦表面理化性質與晶體結構的演進規律、水滑石物質屬性及長期摩擦條件下結構性能的變化等基礎性問題。

3 層間陰離子對水滑石摩擦性能的影響

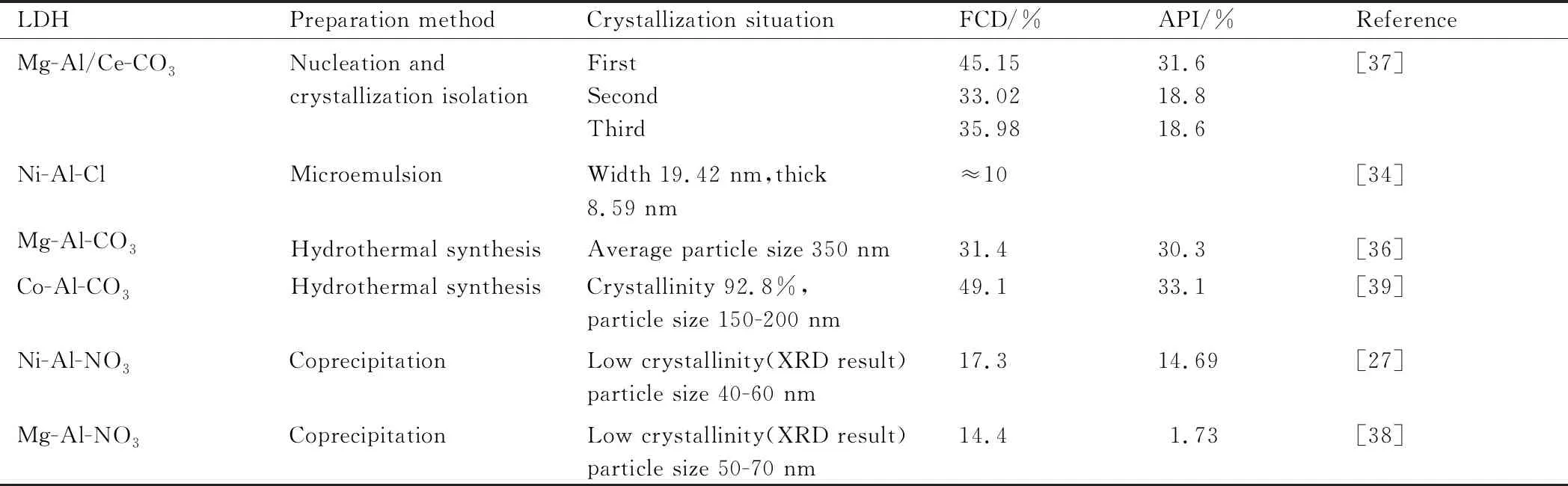

4 水滑石結晶度對摩擦性能的影響

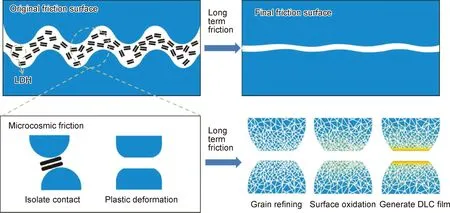

5 水滑石減摩抗磨機理探討

6 總結與展望