自適應滑模增益永磁同步電機無速度傳感器控制

胡智宏,葉晨光,申永鵬,鄭竹風,李 波,楊小亮

(1.鄭州輕工業大學 電氣信息工程學院,鄭州450002;2.河南赫行新能源汽車運營有限公司,新鄉453000)

0 引 言

近年來,精密儀器和電動汽車的快速發展,促進了永磁同步電機在高精度控制以及高效率領域的應用[1?2]。

傳統的永磁同步電機控制系統,通過機械傳感器檢測電機的轉子位置和轉速信息[3?4],這會增加電機控制系統的成本費用以及電機裝配的尺寸和質量,并對使用環境有嚴格的要求。針對上述缺點,無速度傳感器控制技術具有效率高、可靠性好以及適應環境能力強等優點,因而無速度傳感器控制技術有很大的發展前景[5?11]。

滑模觀測器控制是最為常見的一種控制策略,它的控制過程是非連續性的,并且有較強的魯棒性[12?13]。文獻[14]提出一種具有在線實時補償功能的控制策略,采用高頻信號注入法,減小由于電機控制系統中一些因素產生信號延時而造成的相位偏差,從而提高轉子位置觀測精度。文獻[15]在永磁同步電機矢量控制系統中,利用分段指數函數具有飽和特性以及變化穩定的特點,代替傳統滑模觀測器中的Sigmoid開關切換函數,從而改善控制系統中由于高頻信號引起的抖振問題,并提高電機控制的穩定性。文獻[16]設計一種基于終端電壓平均值的線反電動勢滑模觀測器,該滑模觀測器通過構建一種具有邊界層的飽和函數以及結合冪次趨近律,對PWM占空比與相電流進行采樣分析,從而計算出終端電壓的平均值,實現滑模控制。但是,上述文獻中在自適應滑模增益對抖振以及觀測精度的影響方面涉及不足,限制了滑模觀測器無速度傳感器控制系統的穩定性和精準度。

本文設計一種自適應滑模增益的永磁同步電機無速度傳感器控制策略,將相電流有效值動態反饋至自適應滑模增益觀測器中,利用飽和函數代替傳統的開關切換函數,并設計滑模增益自適應率,優化滑模控制,有效地改善了傳統滑模觀測器存在的抖動現象,進一步提高觀測精度。最后通過仿真和實驗驗證,可實現自適應滑模增益永磁同步電機無速度傳感器控制。

1 自適應滑模增益觀測器設計

1.1 永磁同步電機數學模型

圖1為永磁同步電機在三種坐標系下的數學模型。

圖1 永磁同步電機三種坐標系模型

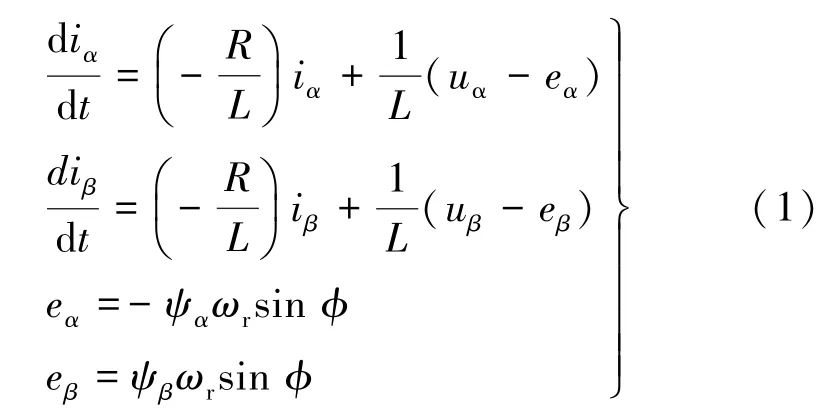

根據圖1建立永磁同步電機數學模型:

式中:iα,iβ為α,β軸上的定子電流分量;uα,uβ為α,β軸上的定子電壓分量;R,L為定子電阻與電感;eα,eβ為α,β軸上的反電動勢分量;ψα,ψβ為α,β軸上的定子磁鏈分量;ωr為電機轉子角速度;φ為電機轉子位置信息。

1.2 滑模觀測器設計

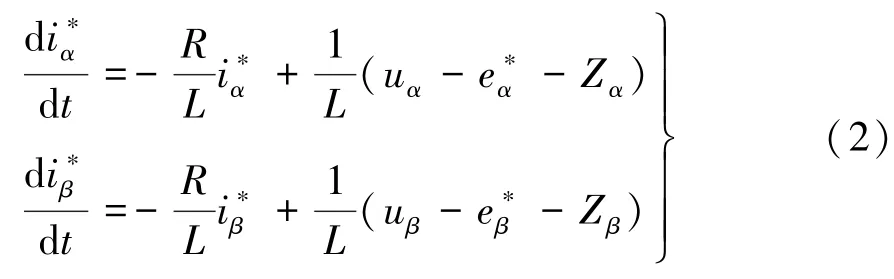

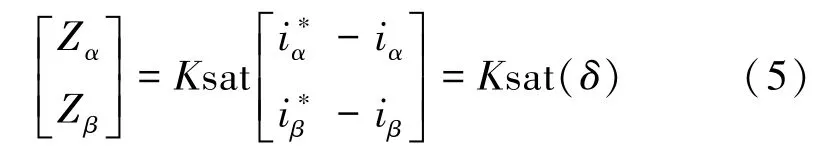

在傳統滑模觀測器中,開關時間存在滯后現象,控制作用會被延遲一段時間,系統存在抖振現象;并且在傳統滑模控制系統中電機轉子位置和轉速不能實現很好的跟蹤性能。為了解決上述問題,本文在傳統滑模觀測器的基礎上,將自適應增益因子和飽和函數反饋至定子電流觀測器中,判斷測量電流和觀測電流的差值大小,并通過自適應增益因子來校正測量電流和觀測電流的差值,使其逐漸接近于零。自適應滑模增益觀測器可表示:

式中:δ為滑模觀測器的誤差值,即需要定義的滑模面函數。式中:K為滑模觀測器的增益因子;Q為飽和函數的邊界層厚度。

當校正因子取飽和函數的線性區域時,誤差最小,因此式(4)也可簡化為式(5)。

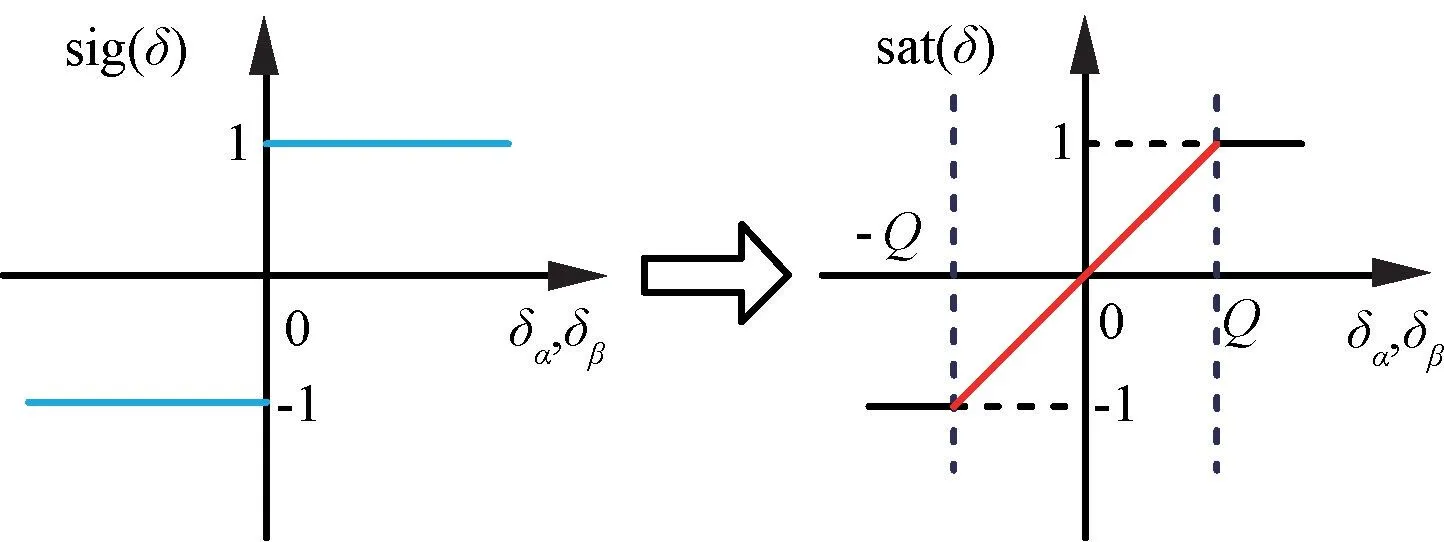

在傳統滑模觀測器中,一般采用傳統的開關切換函數,但是它存在不連續性的開關控制量,從而加劇了滑模抖振的現象。為了改善此問題,本文構建具有邊界層厚度的飽和函數,如圖2所示。

圖2 飽和函數曲線

通過以上建立的自適應滑模增益觀測器模型可知,影響觀測器滑模面的因素主要是測量電流與觀測電流之間的誤差值,通過調節滑模觀測器的自適應增益因子改善誤差值的大小,使其滑模面盡可能趨于平滑,從而有效地抑制抖振現象。

1.3 滑模增益的自適應率

當永磁同步電機采用滑模觀測器控制運行時,觀測電流和測量電流之間存在一定的真實誤差。為了克服該控制系統中存在的電流誤差,引入滑模自適應增益因子,利用電流誤差驅動自適應控制結構,得出滑模增益自適應率,使電流誤差隨著自適應率變化而變化。

從本質上看,恒定的邊界層厚度是導致飽和函數性能不佳的根本原因,必須尋求一個連續可變的自適應系數來控制函數的變化。控制函數在不斷變化時,它與橫坐標軸之間存在一個接近角,是系統運動軌跡與切換面之間的夾角。夾角越小,系統越接近切換面,從而實現收斂控制,使邊界層厚度變小。因此,將接近角作為函數變化的自適應系數,構造出飽和函數。

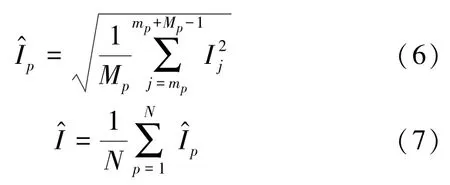

通過計算測量電流的有效值,在實驗中進行分析和驗證,找出電流有效值、電流誤差值和自適應因子之間存在的內在關系,得出滑模增益自適應率,從而有效降低控制系統中電流存在的誤差量。在仿真采樣周期內有效電流的計算公式如下:式中:j為數據樣本指數;p為周期循環次數;M為濾波后同步信號定義的周期中采樣數;Mp為循環數中采樣點的個數;m為起始采樣點指數;mp為循環次數的起始采樣點指數;N為周期數(由選定的同步源信號定義);I^p為每個周期內的電流有效值;I^為整個周期數內的電流有效值。

根據上述公式,在仿真過程中使永磁同步電機在不同的工況下運行,從而求出不同工況下的相電流有效值I^。

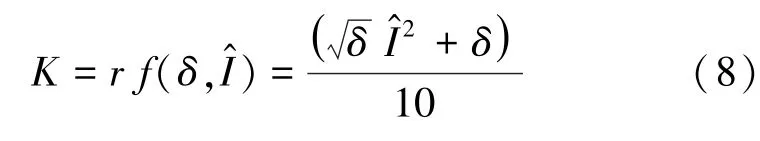

結合以上描述以及式(6)、式(7)的計算結果,通過理論計算以及數據分析,得出滑模增益自適應率,可表示:

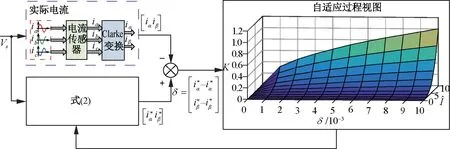

式中:r為函數關系式的自適應率系數。利用電流誤差值δ和電流有效值I^之間存在的變化關系,確定系數r的值,使自適應率一直控制在固定范圍內,從而有效克服測量電流與觀測電流之間的誤差,使整個滑模控制系統處于穩定精準的觀測狀態。自適應滑模增益觀測器控制框圖如圖3所示。

圖3 自適應滑模增益觀測器控制框圖

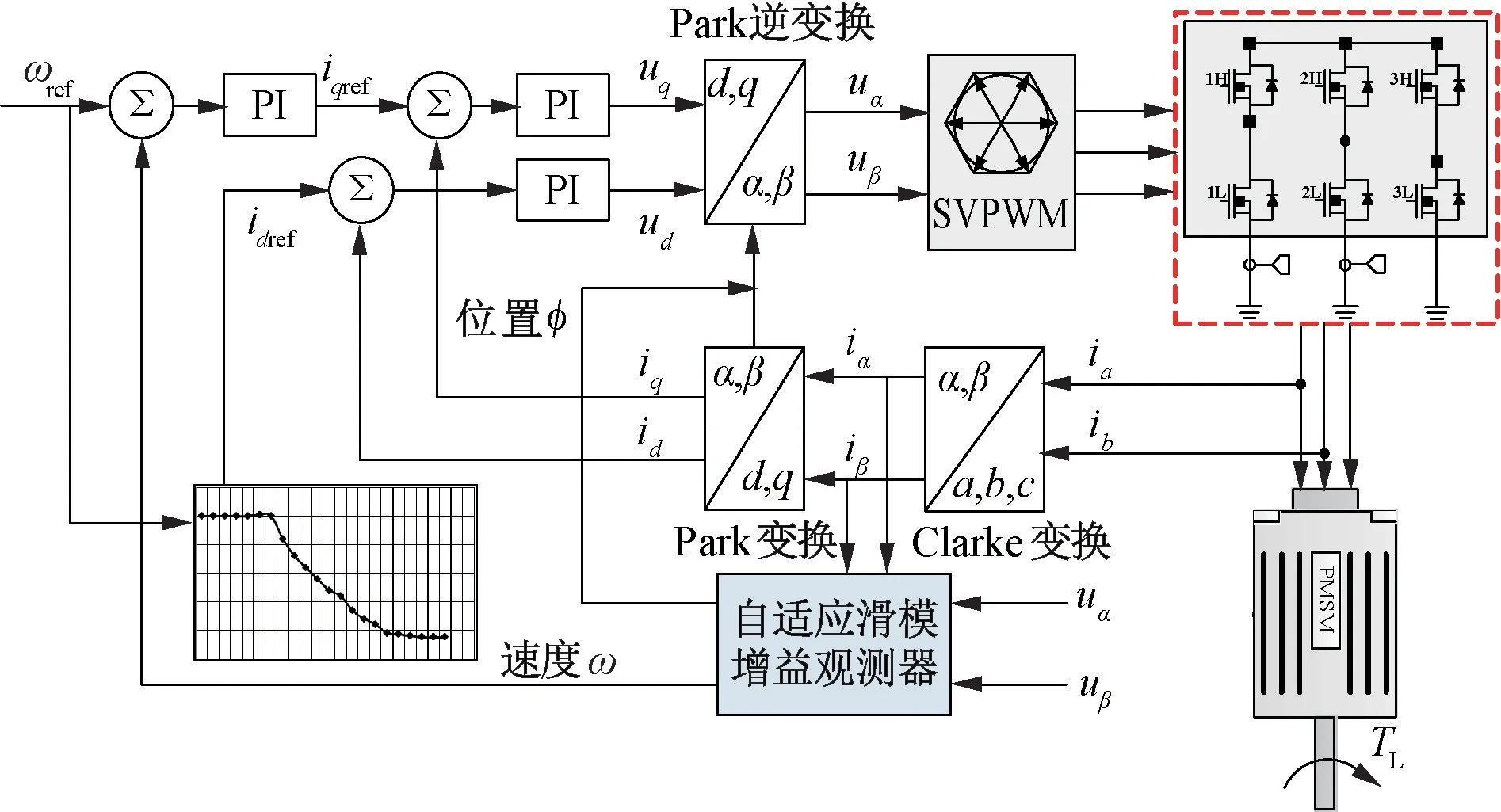

綜上所述,可得到基于自適應滑模增益觀測器的永磁同步電機矢量控制系統結構框圖,如圖4所示。

圖4 永磁同步電機矢量控制系統結構框圖

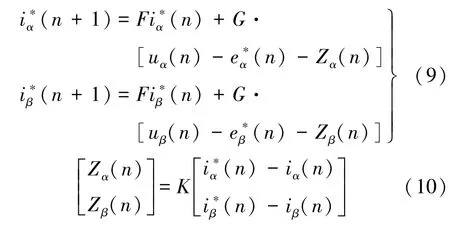

1.4 離散化處理

基于上述模型控制系統,為了實現DSP數字控制,離散化處理滑模觀測方程。對式(2)、式(5)進行離散化處理,可得:

2 仿真分析及實驗驗證

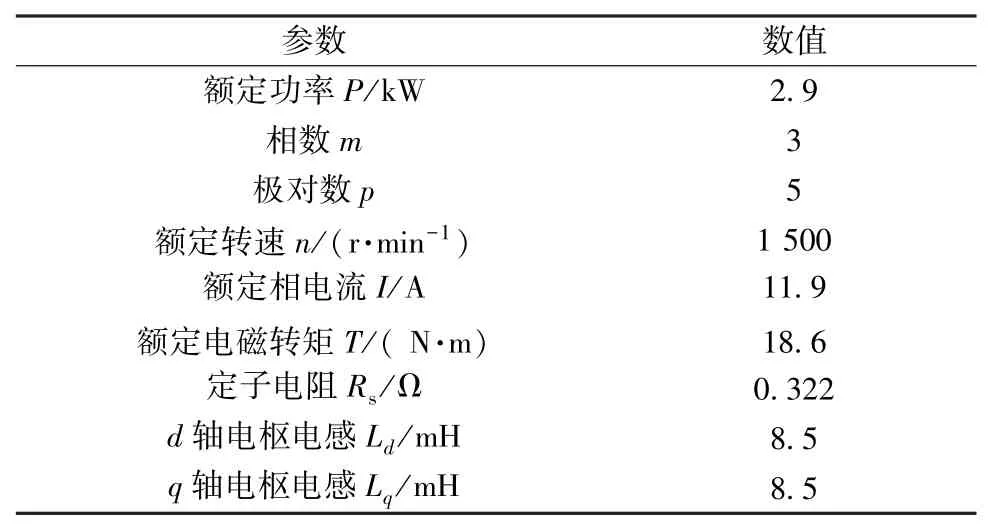

為進一步驗證本文的自適應滑模增益控制策略的可行性,根據圖4中的系統結構,搭建仿真模型和實驗平臺。永磁同步電機數據參數如表1所示。

表1 永磁同步電機規格參數

2.1 仿真分析

搭建系統仿真模型,通過理論仿真驗證分析本方法的可行性。仿真結果如圖5~圖8所示。

圖5是在1 000 r/min轉速下,利用自適應滑模增益觀測器和傳統滑模觀測器得出的A相定子電流波形。由仿真結果可知,在一定的轉速下,自適應滑模增益觀測器得出的仿真波形存在的抖振幅值較小,有效地削弱了其抖振的存在。

圖5 轉速1 000 r/min時定子電流波形

圖6是在動態轉速下,利用自適應滑模增益觀測器和傳統滑模觀測器在穩態時電機轉速波形。通過對比可知,傳統滑模觀測器得到的轉速誤差至少為9 r/min,即為0.9 rad/s,自適應滑模增益觀測器得到的轉速誤差為6 r/min,即為0.63 rad/s,同時自適應滑模增益觀測器得到的轉速曲線抖振含量更少,具有更高的觀測精度。

圖6 動態轉速下實際轉速與觀測轉速波形變化

圖7、圖8為轉速在1 000 r/min情況下目標轉子位置、觀測轉子位置以及轉子位置誤差波形。對

圖7 傳統滑模觀測器的轉子位置波形及誤差

圖8 自適應滑模增益觀測器轉子位置波形及誤差

比發現,傳統方法中觀測轉子位置抖振幅值和轉子位置誤差較大,自適應滑模增益控制策略有效地改善了觀測精度,削弱了抖振幅值并減小了轉子位置誤差,具有良好的動態性能。

2.2 實驗驗證

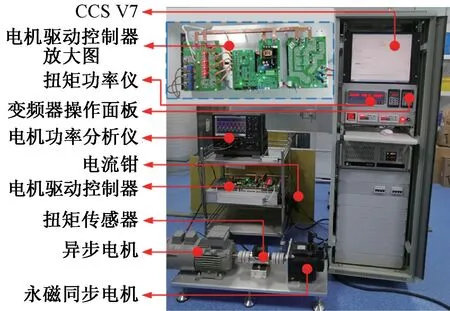

在實驗過程中,首先,利用5對極表貼式永磁同步電機作為驅動電機,并帶有2 500線旋轉增量式編碼器。其次,通過一臺2.9 kW額定功率的變頻異步電機提供負載。利用匯川公司的MD500變頻器對負載電機進行轉矩控制。電機驅動控制器中的PWM逆變器模塊的載波頻率為10 kHz,通過逆變器電路的作用計算并輸出得到A相、B相和C相三相的定子電流,作為觀測器的輸入,將測量值經過轉換電路輸出,利用MDA805A電機驅動功率分析儀對波形進行測量。具體部件型號及搭建的實驗平臺分別如表2和圖9所示。

表2 主要部件型號

圖9 實驗平臺

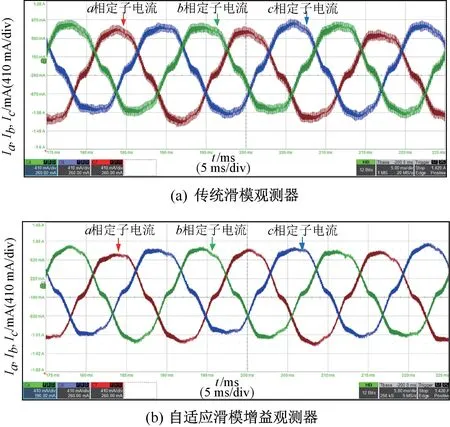

通過實驗平臺對自適應滑模增益永磁同步電動機無傳速度感器控制系統進行了驗證,當轉速穩定時,采用傳統滑模觀測器和自適應滑模增益觀測器分別測量定子電流、轉子位置以及轉子速度,實驗結果如圖10、圖11、圖12所示。

圖10 給定轉速下三相定子電流波形

圖11 動態轉速下實際轉速與觀測轉速波形變化

圖10是在給定速度下由兩種控制策略估算出的三相定子電流波形,傳統滑模控制方法得到的定子電流波形存在很大的紋波抖動,而自適應滑模增益觀測器估計的定子電流波形中抖動有明顯的改善且較平滑。

圖11給出電機在穩態條件下分別利用兩種控制方法得到的轉速波形變化情況。圖中表示電機在恒速和變速的狀況下運行過程。從圖11中可以看出,傳統滑模觀測器得到的轉速波形中有很大的振動,且誤差較大,誤差至少在2 rad/s。而自適應滑模增益觀測器轉速波形抖動較小,誤差有所改善,誤差為1 rad/s。

圖12表示電機在穩定轉速下通過傳統滑模觀測器和自適應滑模增益觀測器得到的轉子位置波形變化以及誤差情況。從圖12中的波形可知,傳統滑模觀測器得到的轉子位置抖振幅值和轉子位置誤差較大,響應時間為3.7 ms,誤差大小為75°。而自適應滑模增益觀測器有效地改善了觀測精度,削弱了抖振幅值并減小了轉子位置誤差,響應時間為2.6 ms,誤差大小為63°。

3 結 語

本文提出一種自適應滑模增益永磁同步電機無速度傳感器控制方法,將相電流有效值動態反饋至自適應滑模增益觀測器中,構建帶有邊界層的飽和函數,同時采用FOC矢量控制策略,有效改善了自適應滑模增益觀測器的抖振問題,進一步提高了控制系統的觀測精度,電機的轉速誤差值得到明顯的改善。

通過仿真以及實驗驗證分析對比可知,引入自適應滑模增益后,控制系統中存在的滑模抖振現象有明顯的改善,并具有更高的觀測精度。與傳統控制策略相比,自適應滑模增益觀測器得到的轉子速度曲線更加平滑,轉速跟蹤效果更好,轉子位置誤差有所改善,抖振含量較少,運行更加穩定。