燒結機潤滑脂的黏附性能研究

王鵬,盧少華,揭斌華,林國就,王雪梅

(中國石化潤滑油有限公司茂名分公司,廣東 茂名 525011)

0 引言

燒結機作為燒結廠的核心設備,將礦粉原料經過高溫燒結、篩分形成空隙率高、強度大的均勻塊料供給高爐冶煉,其主要能耗來自風機,燒結機工作時,燒結機臺車游板與滑道之間需要采用潤滑脂進行潤滑和密封[1]。漏風率偏大是燒結機普遍存在的問題,其中滑道漏風占總漏風率的30%~50%,而造成滑道漏風的主要原因是滑道密封效果差、滑道磨損等[2],研究表明,燒結機漏風率降低10%,每噸礦石電耗可降低1.5~2.0 kW·h,燒結礦生產效率可提高6%[3-4]。因此,選擇黏附性能優異的燒結機潤滑脂可有效降低燒結機的漏風率和減少滑道的磨損,對于節能降耗、提高生產效率有重大的意義[5]。

為改善燒結機潤滑脂的黏附性能,提高燒結機滑道的潤滑和密封效果,本文針對華南某鋼廠燒結機滑道的工況條件和潤滑要求,考察了基礎油、增黏劑、稠化劑等原料對燒結機潤滑脂黏附性能的影響,經黏附性實驗裝置評定,篩選出黏附性能優越的燒結機潤滑脂,并通過燒結機生產現場試用進行驗證,監測滑道油槽的填充情況、潤滑脂的消耗等,以確定燒結機潤滑脂的最佳配方。

1 實驗部分

1.1 實驗原料

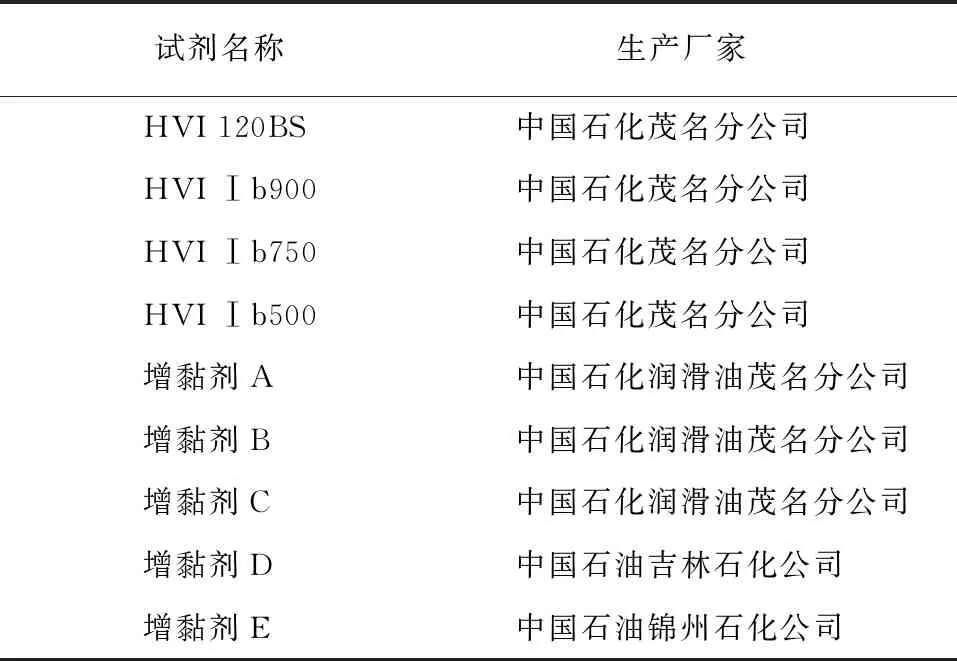

本實驗所需的實驗原料見表1所示。

表1(續)

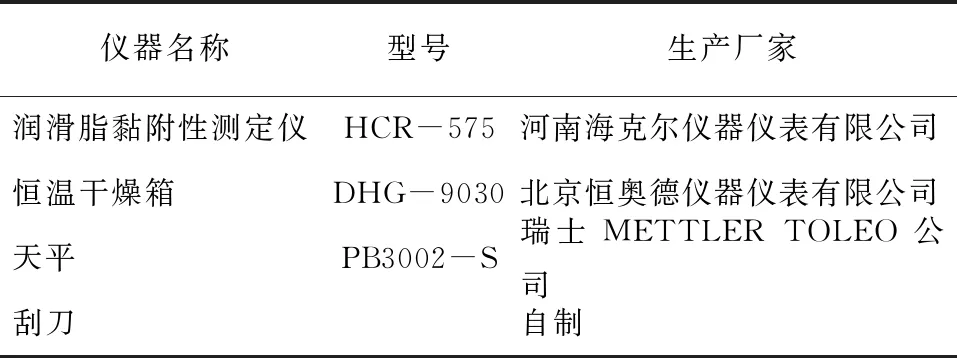

1.2 實驗儀器

本實驗所需的實驗儀器如表2所示。

表2 主要所需實驗儀器

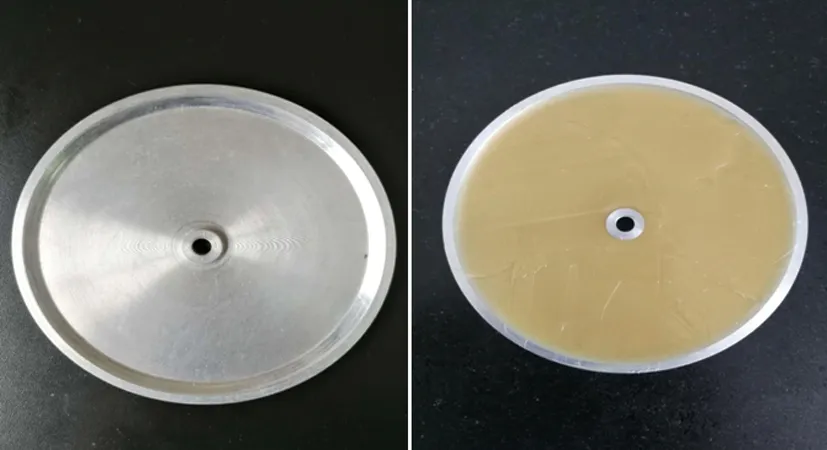

1.3 實驗步驟

參照方法SH/T 0469-1994附錄A,如圖1所示,將涂抹潤滑脂樣品的金屬圓盤放入恒溫烘箱中,在規定的溫度下經一定時間的離心作用后,測定潤滑脂在試驗金屬圓盤表面的黏附率。具體操作步驟:用石油醚將實驗用圓盤洗凈、烘干;在天平上稱量烘干后的圓盤重量,用刮刀將潤滑脂均勻涂抹在圓盤上,趕出帶進的氣泡,以盤沿高為準刮平式樣表面,稱量裝好試樣的圓盤質量;將稱量后的組合件與同步電機軸相連接,用防護圈圈住圓盤,加熱到實驗溫度后,恒溫15 min,開啟同步電機,使其在實驗轉速下運轉15 min,運轉結束,斷開電源,取出防護擋圈,從同步電動機上卸下組合件,冷卻至室溫后稱重。

圖1 涂抹潤滑脂前后的金屬圓盤

潤滑脂的黏附率按如下計算:

X=(G3-G1)/(G2-G1)×100%

式中:X-潤滑脂黏附率/%;

G1-試驗圓盤的質量/g;

G2-試驗前圓盤和脂的質量/g;

G3-試驗后圓盤和脂的質量/g。

2 實驗結果與討論

2.1 基礎油對燒結機潤滑脂黏附性的影響

基礎油在潤滑脂中占80%~96%,基礎油性質決定著潤滑脂的性質,而基礎油的黏度、黏溫性能將直接影響潤滑脂的黏附性能[6],因此,本實驗選取不同黏度的基礎油,考察不同基礎油對燒結機潤滑脂的黏附性的影響。

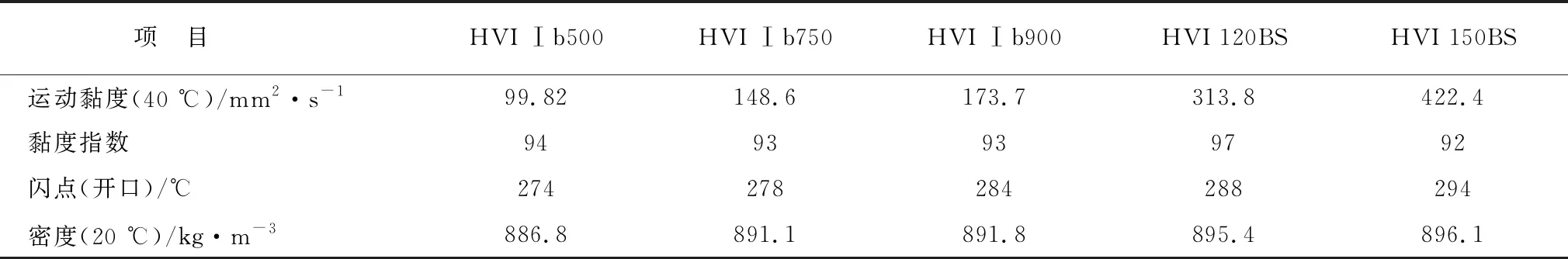

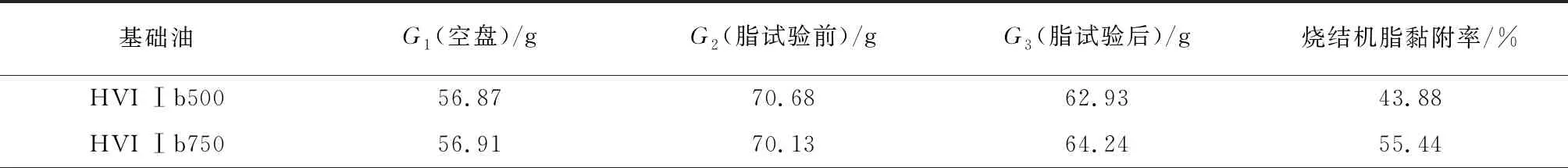

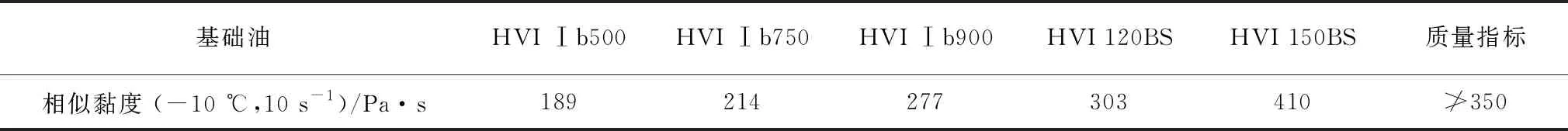

分別采用HVI Ⅰb500、HVI Ⅰb750、HVI Ⅰb900、HVI 120BS、HVI 150BS五種基礎油,基礎油的運動黏度、黏度指數等主要理化性能見表3,并加入1.2%增黏劑A,制備得到不同的燒結機潤滑脂,同時,將潤滑脂裝入黏附性評定裝置,這五種燒結機潤滑脂的黏附性考察結果見表4。

表3 基礎油的理化數據

表4 基礎油對燒結機潤滑脂黏附性的影響

表4(續)

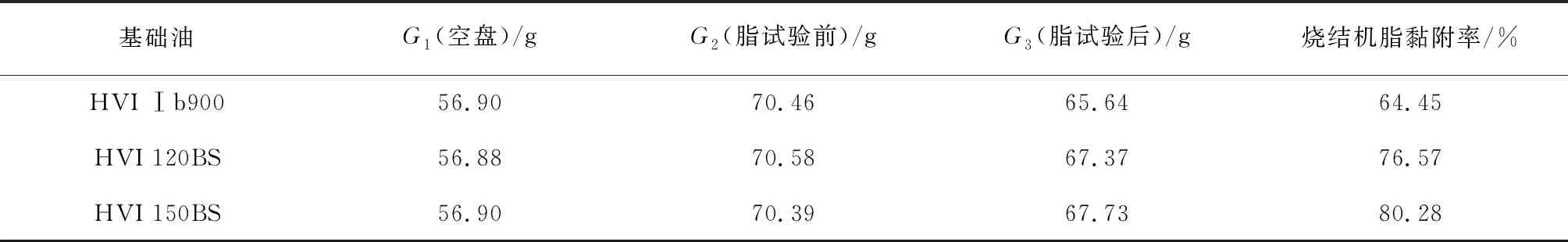

由表4中不同基礎油制備的燒結機潤滑脂的黏附性考察可知,不同基礎油制備的燒結機潤滑脂黏附性差異較大[7], HVI Ⅰb500、HVI Ⅰb750、HVI Ⅰb900、HVI 120BS、HVI 150BS基礎油制備的燒結機潤滑脂黏附率依次增加,這是由于從表3基礎油的理化數據可看出,HVI Ⅰb500、HVI Ⅰb750、HVI Ⅰb900、HVI 120BS、HVI 150BS的黏度依次增加,而基礎油黏度越大,具備更好的油膜厚度,制備的燒結機潤滑脂黏附性越好[8]。同時,由表5可知,隨著基礎油的黏度增加,制備的燒結機潤滑脂相似黏度也隨之增大,而當使用HVI 150BS基礎油時,制備的燒結機潤滑脂相似黏度為410 Pa·s,超出質量指標要求范圍,因此,確定最佳基礎油為HVI 120BS。

表5 基礎油對燒結機潤滑脂相似黏度的影響

2.2 增黏劑類型對燒結機潤滑脂黏附性的影響

增黏劑主要作用是提高潤滑脂的黏附性,增加潤滑脂的稠度,抑制潤滑脂的分油,對潤滑脂的滴點、腐蝕、蒸發損失、安定性影響不大[9]。常見的增黏劑種類主要有聚異丁烯、乙烯-丙烯共聚物、聚甲基丙烯酸脂等,因此本實驗選取了5種不同類型的增黏劑,考察不同類型的增黏劑對燒結機潤滑脂黏附性的影響,其中增黏劑A為聚甲基丙烯酸脂,增黏劑B為聚異丁烯,增黏劑C、增黏劑D、增黏劑E均為乙烯-丙烯共聚物。

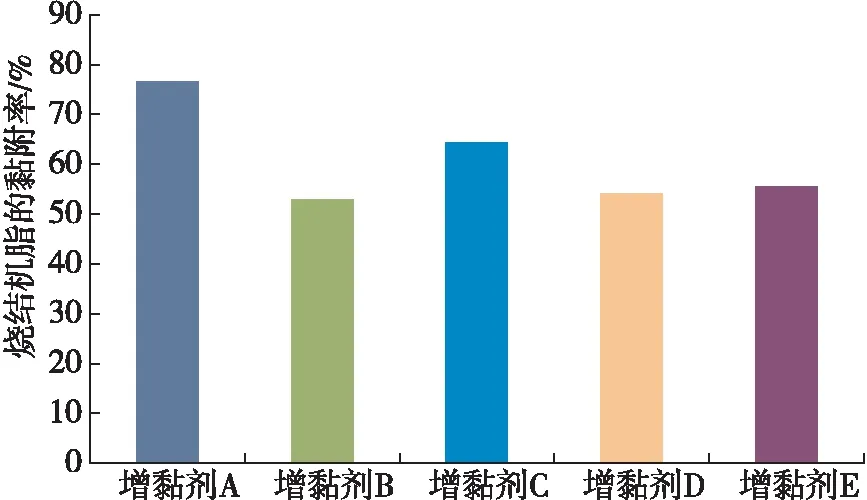

以HVI 120BS為基礎油,加入1.2%不同類型的增黏劑,制備得到不同的燒結機潤滑脂,同時,將潤滑脂裝入黏附性評定裝置,燒結機潤滑脂的黏附性考察結果見圖2。

圖2 增黏劑類型對燒結機潤滑脂黏附性的影響

由圖2可知,不同增黏劑制備的燒結機潤滑脂黏附性差異較大,其中增黏劑制備的燒結機潤滑脂黏附性能為增黏劑A>增黏劑C>增黏劑E>增黏劑D>增黏劑B,這可能是由于聚甲基丙烯酸脂增黏劑A具有更好的分子結構和合適的分子量,可均勻分散在燒結機潤滑脂中,使得燒結機潤滑脂具有更好的黏附性[10],因此,通過試驗可選出配方中最佳增黏劑為增黏劑A。

2.3 增黏劑加入量對燒結機潤滑脂黏附性的影響

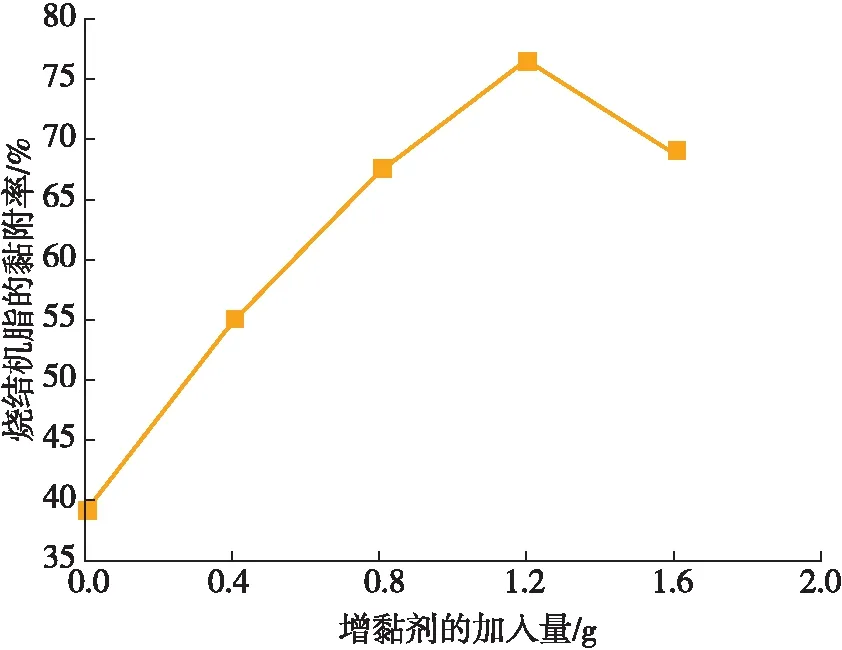

以HVI 120BS為基礎油,加入增黏劑A,改變增黏劑的加入量制備得到不同的燒結機潤滑脂,同時,將燒結機潤滑脂裝入黏附性評定裝置,考察增黏劑的加入量對燒結機潤滑脂黏附性的影響,試驗結果見圖3。

圖3 增黏劑的加入量對燒結機潤滑脂黏附性的影響

由圖3可知,在一定的加入范圍內,隨著增黏劑的增加,燒結機潤滑脂的黏附性增加,這可能是由于增黏劑分子進入皂結構中與皂纖維相互吸附和纏結,使皂空間結構膨脹,提高了燒結機潤滑脂的膠體安定性和黏附性[11];當增黏劑加入量為1.2%制備的燒結機潤滑脂的黏附性最好,轉盤中的燒結機潤滑脂剩余量最多,且分散均勻,黏附性效果好;而增黏劑加入量大于1.2%時,隨著增黏劑的增加,燒結機潤滑脂的黏附性下降,這可能是由于燒結機潤滑脂對增黏劑的分散性和容納性是有限的,增黏劑加入量過多時,影響整個潤滑脂體系的組分平衡[12],因此,增黏劑的最佳加入量為1.2%。

2.4 不同稠化劑對燒結機潤滑脂黏附性的影響

稠化劑約占潤滑脂總量的3%~20%,它在潤滑脂結構中起著骨架的作用,將基礎油包容起來使其失去流動性,因而使潤滑脂成為非牛頓體流體或半流體物質。稠化劑對潤滑脂的性質會產生很大的影響,其含量和性質影響著燒結機潤滑脂的耐高溫、稠度和耐水等性能[13]。因此,本實驗選取了4種不同的稠化劑,考察不同稠化劑對燒結機潤滑脂黏附性的影響。

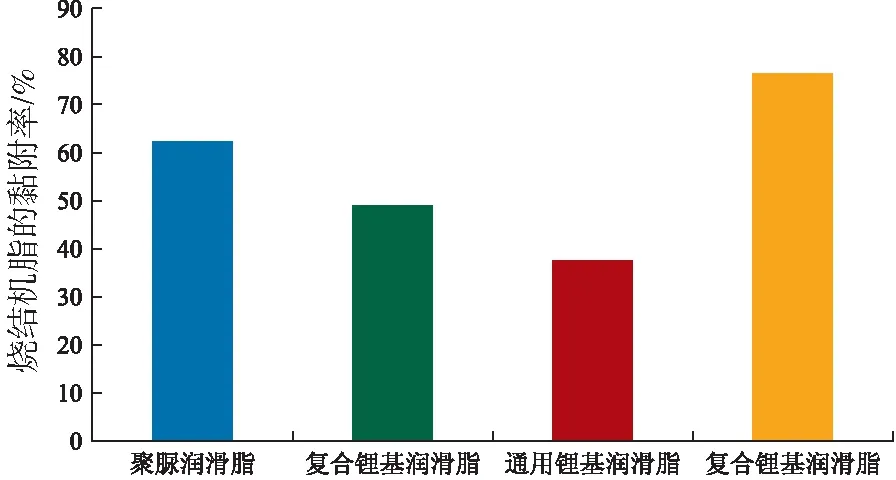

以HVI 120BS為基礎油,加入1.2%增黏劑A,分別制備聚脲潤滑脂、復合鋁基潤滑脂、通用鋰基潤滑脂、復合鋰基潤滑脂四種不同稠化劑的燒結機潤滑脂,同時,將燒結機潤滑脂裝入黏附性評定裝置,考察稠化劑對燒結機潤滑脂黏附性的影響,試驗結果見圖4。

圖4 不同稠化劑對燒結機潤滑脂黏附性的影響

由圖4可知,不同稠化劑制備的燒結機潤滑脂黏附性差異非常大,其中復合鋰基型燒結機潤滑脂黏附性能最佳,這是由于不同稠化劑制備的潤滑脂網狀結構結構不同[14],而復合鋰基潤滑脂對基礎油稠化效果更佳,黏附性最好。因此,確定燒結機潤滑脂的最佳配方為以HVI 120BS為基礎油,加入1.2%增黏劑A制備得到的復合鋰基潤滑脂,并命名為SJ-100潤滑脂。

2.5 實際應用情況

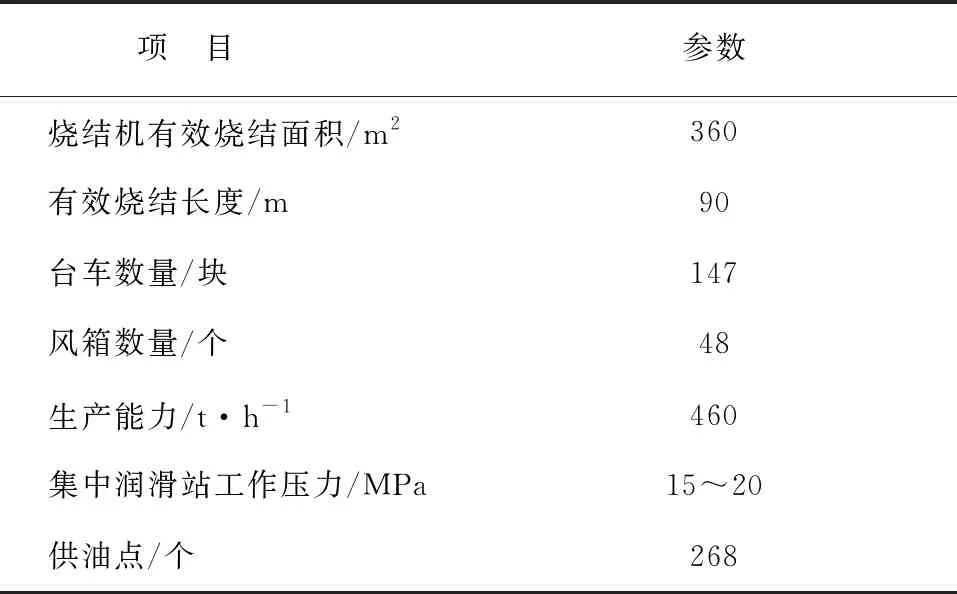

2.5.1 燒結機設備參數

華南某鋼廠燒結機車間使用某品牌燒結機潤滑脂,燒結機設備參數見表6所示。現場反映該品牌燒結機潤滑脂的黏附性較差,導致滑道內潤滑脂未填滿、空隙率較大,燒結機潤滑脂在使用過程中容易被風機抽走,進而造成滑道密封效果差、燒結機潤滑脂流失快、漏風率偏大、滑道磨損等問題,迫切希望結合燒結車間的設備工況特點,選用一款黏附性能更優的燒結機潤滑脂,解決現場實際問題。

表6 某鋼廠燒結機設備參數

2.5.2 燒結機潤滑脂的性能對比分析

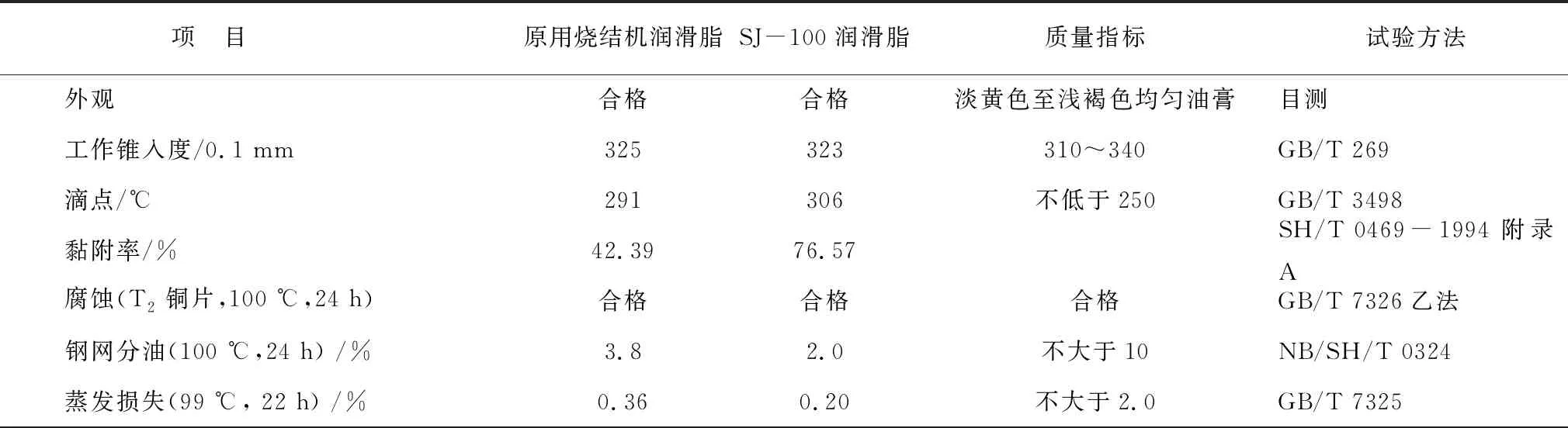

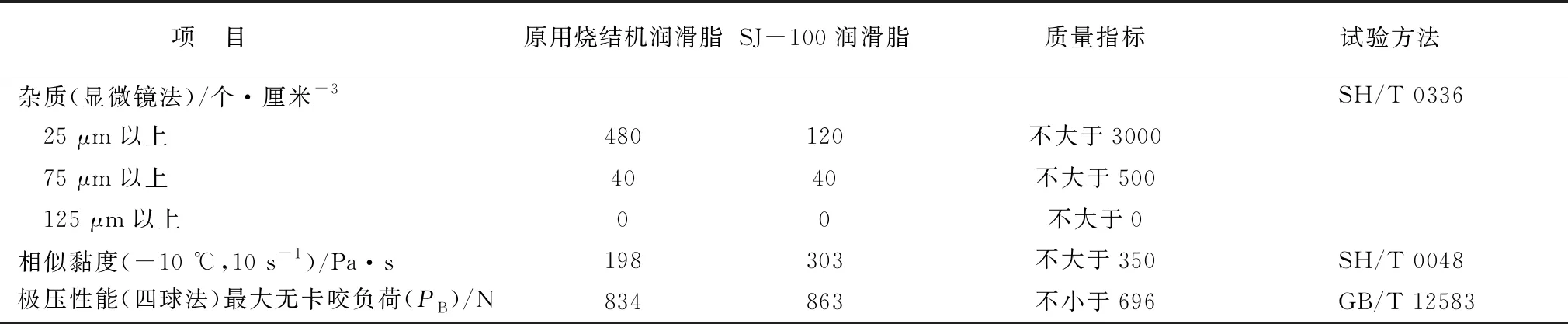

對原用燒結機潤滑脂、SJ-100潤滑脂開展理化性質分析并與燒結機潤滑脂的質量要求[15]進行對比,分析結果見表7。

表7 燒結機潤滑脂的性能對比分析

表7(續)

從表7燒結機潤滑脂的性能分析對比結果來看,兩種燒結機潤滑脂均滿足質量指標要求,但SJ-100潤滑脂的鋼網分油、黏附率、蒸發損失等指標更具優勢,說明其具有更好的膠體安定性和黏附性。

2.5.3 實際應用效果

華南某鋼廠燒結機車間自2018年2月開始使用SJ-100潤滑脂,并對使用前后的現場情況進行跟蹤。從圖5 兩種燒結機潤滑脂使用前后燒結機滑道情況來看,使用原燒結機潤滑脂時,由于燒結機潤滑脂的黏附性差,不能填滿燒結機滑道,造成整個設備的漏風率偏高,同時,滑道在運行過程中油量不足,存在潤滑不良的現象,加劇滑道的磨損,并最終影響能耗和燒結效果。而使用SJ-100潤滑脂后,潤滑脂填滿燒結機滑道,在使用過程中不易被抽風機抽走,保證燒結機滑道在運行過程中的有效潤滑,降低整個設備的漏風率,有效保證鐵礦的燒結效果,同時,加脂間隔時間由20 min延長至30 min,燒結機潤滑脂消耗量下降33%,降低了能耗和設備維護費用。

圖5 SJ-100潤滑脂使用前后燒結機滑道油槽情況

3 結論

(1)通過考察基礎油、增黏劑、稠化劑等原料對燒結機潤滑脂黏附性能的影響,經黏附性實驗評定,確定燒結機潤滑脂的最佳配方為以HVI 120BS為基礎油,加入1.2%增黏劑A制備得到的復合鋰基潤滑脂。

(2)試驗篩選的最佳配方成功應用于華南某鋼廠,加脂間隔時間由20 min延長至30 min,燒結機潤滑脂消耗量下降33%,并可降低燒結設備的漏風率、能耗和設備維護費用,取得可觀的綜合效益,可在行業中推廣應用。