某核電站閉式冷卻水泵軸承潤滑問題分析

夏超,明飛翔,梁陽,楊洪亮,董志國

(遼寧紅沿河核電有限公司,遼寧 大連 116319)

1 設備基本信息

國內某核電站閉式冷卻水泵向核電站所有使用核級水質的系統提供pH=9 的除鹽水進行冷卻。每臺機組共有3臺冷卻水泵,各為50%容量的臥式離心泵[1]。冷卻水泵軸承體為箱型結構,材質為HT250,為泵軸提供旋轉支撐。

泵驅動端與非驅動端使用的軸承均為SKF 6315軸承。泵兩端軸承室均為封閉式,無排脂孔設計,其他信息如下:

(1)補脂周期:12 周;補脂量:30 g;潤滑油牌號:MOBILUX EP3。

(2)軸承溫度≥80 ℃ 報警;≥90 ℃ 停泵。

2 問題描述

該電站一臺常規島閉式冷卻水泵驅動端軸承在2016年4月至2017年7月長期處于70 ℃運行,2017年7月執行泵兩端軸承解體檢查工作,檢查過程中在驅動端軸承室發現大量舊油脂,油脂發黑、變硬,滾動體內部分舊油老化變干,見圖1和圖2,軸承滾動體無異常,更換新油脂后,設備運行時軸承溫度無異常。

圖1 泵驅動端軸承室端蓋

圖2 泵驅動側軸承室

該泵非驅側軸承于2018年6月23日、7月24日兩次異常波動,最高上漲至接近72 ℃,再次解體非驅側軸承室檢查,同樣存在油脂積累過多情況。舊油老化變黑,且滾動體內部分舊油老化變干,潤滑效果下降。清理檢查軸承滾動體無異常,更換新潤滑脂后,軸承狀態運行正常,穩定在45 ℃左右。

另外一臺閉式冷卻水泵的非驅側軸承溫度的監測曲線如圖3所示,多次出現溫度波動情況,溫度從50 ℃最大波動至接近70 ℃,后緩慢下降至50 ℃后穩定運行。

圖3 軸承溫度變化曲線

由于泵軸承溫度傳感器只能安裝在軸承座的外殼內, 依軸承座外殼內某點的溫度間接估計軸承內潤滑脂溫度[2-6]。因此軸承滾子接觸區實際溫度會高于探頭顯示溫度。當軸承滾子接觸區潤滑脂溫度高于 100 ℃時,潤滑脂黏度會過低、潤滑性能劣化導致油膜破裂,滾子撞擊軸承造成損傷[7]。

3 閉式冷卻水泵軸承溫度問題原因分析

3.1 軸承油脂發黑變硬造成軸承溫度異常

從解體檢查的實際情況來看,軸承滾動體內的潤滑脂存在發黑變硬的現象,現場對問題軸承清理舊油脂并更換新油脂后,設備軸承運行溫度穩定。

潤滑油減摩降磨的效果直接取決于潤滑油潤滑性的好壞,潤滑性也是潤滑油最基本的特性[8]。而軸承滾動體內的潤滑脂發黑變硬直接降低潤滑油的潤滑性,是軸承溫度異常的直接原因。

潤滑脂發黑變硬的原因又有以下幾方面:

(1)隨著潤滑脂填充量的增加,軸承的溫度呈直線上升,在相同的填充量下密封式軸承溫度上升高于開放式軸承[9],所以潤滑脂填充量過大,運行時發出的熱量難以散發,同時黏度較大的潤滑脂參與摩擦致使軸承發熱,溫升過高[10],也會造成潤滑脂發黑變硬。

(2)灰塵、泥土、浮沉以及類似雜質進入潤滑脂會導致潤滑脂發黑變硬。

(3)軸承潤滑脂中的油從增稠劑中分離出來,產生硬塊狀物質。不同潤滑脂之間的不相容也會導致潤滑脂膠體結構遭到破壞加速分油進而造成油脂失效。

(4)如果潤滑脂的使用周期過長也可能會造成潤滑脂發黑變硬,所以潤滑脂的使用周期不能過長,潤滑脂的一半基礎油流出時就必須更換潤滑脂。

(5)半徑大、轉速高的軸承產生高的離心力,或者軸承長期處于高振動狀態,潤滑脂中油和增稠劑分離,也會導致潤滑脂變硬發黑。

3.2 加脂量及加脂周期的影響

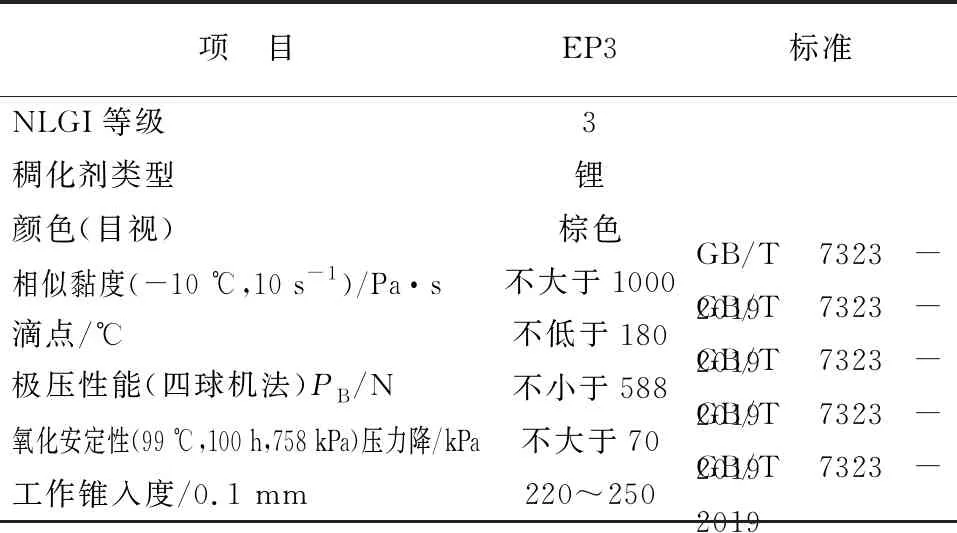

設備運行維護手冊的潤滑要求為設備每運行2個月加入潤滑脂30 g,潤滑脂型號為MOBILUX EP3(性能指標見表1)。核電站維修程序上要求設備每間隔12周,需要加脂30 g,為了找出造成軸承溫度高和溫度波動的原因,我們首先對軸承加脂量及加脂周期進行分析。

3.2.1 計算潤滑脂的加脂量

G=0.005×D×B[11]

G=潤滑脂量/g

D=軸承外徑/mm

B=軸承寬度/mm

軸承如圖4所示。該泵驅動端與非驅動端使用的軸承均為SFK6315軸承,根據軸承型號得知,D=160 mm,B=37 mm。

計算的加脂量G=0.005×37×160=29.6 g。

圖4 軸承示意

表1 EP系列潤滑脂性能指標

3.2.2 計算加脂周期

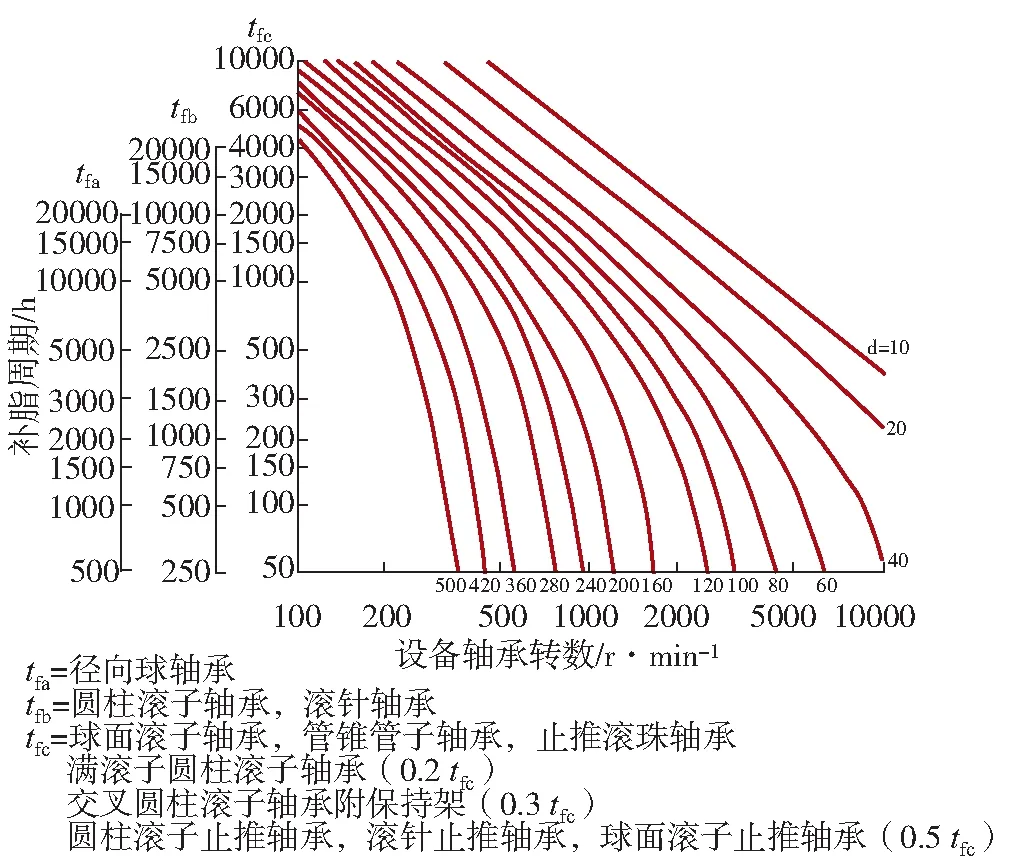

由查圖表法,如圖5所示,可查出軸承的潤滑周期大概為8000 h,換算為天為333天。

圖5 加脂周期[11]

根據SKF軸承型錄,如圖6所示,軸承加脂周期計算方法:A·bf=n·dm·bf[12];

A=n·dm(mm/min);

bf:取決于軸承類型和載荷條件的載荷系數;

dm:軸承平均直徑;

n:轉數;

A·bf=n·dm·bf=1480×117.5×1=173900。

根據軸承型錄中軸承載荷與加脂周期關系如圖6所示,得出加脂周期為5800 h。

圖6 軸承載荷與加脂周期關系[12]

把該型號的軸承計算出的加脂量和加脂周期換算成和電廠設備一致的加脂周期12周,相應的加脂量見表2。

表2 加脂量對比

從結果上看,同樣的潤滑周期電廠水泵軸承的加脂量遠大于計算出的加脂量。根據潤滑失效的機制,由于加脂量過多也將導致軸承卡咬和工作溫度過高等問題。

參考電廠軸承的實際加脂量和計算加脂量以及軸承的實際運行情況,電廠的技術組決策修改實際加脂量,把12周潤滑周期加脂量由30 g改為18 g。修改加脂量后該泵的軸承仍多次出現軸承溫度高、溫度波動的問題,由此可見加脂量偏多并不是影響該設備軸承溫度偏高及溫度波動的根本原因。

3.3 軸承室設計不合理的影響

合理的軸承室設計應滿足新油脂進入軸承室后能夠迅速進入軸承滾道,替換軸承滾道內的舊油脂,然后被替換下的舊油脂要排出軸承室。

潤滑脂在軸承接觸區內存在兩種潤滑狀態[13],一種為富脂潤滑: 即潤滑劑靠外力不斷泵送到載荷區入口, 滾動體借助泵送壓力將大量的潤滑脂帶入接觸區從而形成良好的彈性流體潤滑膜;另一種為乏油潤滑: 即潤滑脂只是一次封存在軸承的內部空間, 潤滑脂所特有的栓塞流動特性使接觸區潤滑劑的供應不充分, 形成的油膜為部分彈性流體潤滑膜[14]。此種閉式冷卻水泵在泵軸外側端軸承體部分的上方設置加油嘴,從加油嘴位置處定期注入潤滑脂。屬于富油脂狀態。

此閉式冷卻水泵的軸承在電站內無定期解體檢查的工作,只有定期加油脂的工作。設備現場安裝后在沒有故障出現的情況下未進行過軸承的檢查工作,但卻一直定期向軸承室內加潤滑脂。且軸承室設計缺少排脂孔,加油過程中舊潤滑脂無法排出,使軸承室成為密封式軸承。而密封式軸承相對于開放式軸承在潤滑方面存在一些不足:

(1)潤滑脂填充量愈多,摩擦轉矩愈大。同樣的填充量,密封式軸承的摩擦轉矩大于開放式軸承[15]。且過量的潤滑脂容易出現漏失。

(2)隨潤滑脂填充量的增加,軸承溫升直線提高。同樣的填充量,密封式軸承的溫升又高于開放式軸承。

從實際拆檢的軸承室來看,注油孔的位置,如圖7所示,距離軸承位置偏遠,在進行軸承潤滑時,潤滑脂不能及時進入軸承滾道,潤滑脂需要先把軸承室的空間填滿后,潤滑脂才能進入軸承的滾道。

圖7 舊軸承室注油孔位置

相對于每次的加脂量,軸承室空間還是比較大的,新油脂需要補加很多次才能把軸承室填充滿,在這個過程中,軸承滾道內的潤滑脂一直都是舊油脂,且沒有新潤滑脂進入,雖然這個過程中一直都有加油脂的操作,但是這個過程中軸承實際處于缺少潤滑脂的狀態,因此在這個過程容易造成軸承溫度異常。但當軸承室充滿新油脂后,新油脂開始進入軸承滾道時,軸承滾道內的潤滑脂已經處于老化發黑階段,從現場解體的照片,如圖8所示,也可看出,軸承室內充滿了發黑的潤滑脂。等新油脂進入滾道時,新油脂和舊油脂同時處于滾道內,同時疊加整個軸承室充滿潤滑脂。由于軸承室設計不合理導致的潤滑脂過量、潤滑脂老化都是造成軸承溫度異常的原因。

圖8 泵兩端軸承室端蓋內積累舊油脂

3.4 軸承溫度異常原因總結

綜合以上各種情況的分析可得知,造成軸承溫度異常的直接原因是軸承滾道內的潤滑脂發黑變硬,隨著潤滑脂的發黑變硬,軸承摩擦加劇,造成軸承溫度升高異常,同時升高的溫度又加速了潤滑脂的發黑、變硬、老化變質。而造成軸承溫度異常,潤滑脂發黑變硬的根本原因是軸承室設計不合理,加油嘴的位置不合理使得通過加油嘴向軸承注入的油脂不能及時進入軸承滾道內,使軸承早期處于缺少潤滑脂的狀態,而后期又因為軸承室沒有排脂孔,使得軸承內油脂堆積過多造成軸承摩擦阻力增大,軸承溫度升高,潤滑脂變質最終導致軸承潤滑異常。

4 閉式冷卻水泵軸承潤滑問題的解決方案

針對該電廠閉式冷卻水泵的軸承體原始設計結構不合理,造成軸承溫度異常的問題。現給出的解決方案為:

(1)在軸承腔室位置新增排脂孔。

(2)加油孔位置更改到軸承內側,同時將軸承室結構進行優化。

新的軸承室,如圖9和圖10所示,新軸承室設計使新加入的油脂直接加入到軸承滾動體位置,軸承內的舊油脂被新油脂擠壓出來,進入軸承室,當軸承室內的舊油脂充滿后從排脂孔排出。此設計方案減小軸承體內部滾動和滑動摩擦以及磨損,避免軸承處于欠潤滑和過潤滑狀態,避免了軸承溫度異常,保證了閉式冷卻水泵的可靠性。

此種軸承室改造方案在該核電站多臺常規島閉式冷卻水泵實施后,軸承潤滑情況得到很大的改善,溫度異常問題未再復現,改造效果良好。

圖9 新軸承室端蓋

圖10 新軸承室

5 結論

核電站軸承潤滑相關問題長期存在,需要不斷在實踐中探索,通過對潤滑脂選型、加脂量優化、設備改造等措施的執行,不斷優化現場設備的潤滑狀態,保障電站設備的穩定運行。