提高FeO對燒結礦質量的研究

臧保文,羅雙華

(陜鋼集團漢鋼公司,陜西 漢中724200)

為了掌握控制含鐵料配比、堿度等條件不變時,燒結礦中FeO變化對燒結礦冶金性能的影響規律,開展了含鐵料配比為:32%巴混+40%金布巴粉+12%PB粉+16%國內磁鐵礦,堿度:2.00±0.10條件下,不同配炭量的燒結杯及冶金性能試驗探究[1]。

1 試驗原料

試驗原燃料均取自燒結生產現場,燒結杯試驗所用原料化學成分見表1。

表1 原料化學成分 %

由表1可以看出,此次燒結杯試驗[2]所用鐵料巴西混合粉、金布巴粉、PB粉礦鐵品位較高,均大于61%,國內磁鐵礦礦品位較低;金布巴粉、PB粉礦屬于高鋁鐵料,含量2.0%~2.6%;國內磁鐵礦屬于高硅高鎂鐵料,w(SiO2)高達6.55%,w(MgO)高達4.78%;PB粉礦w(P)偏高,達到0.100%;國內磁鐵礦w(FeO)高達27.7%。

2 燒結杯試驗

2.1 配料方案

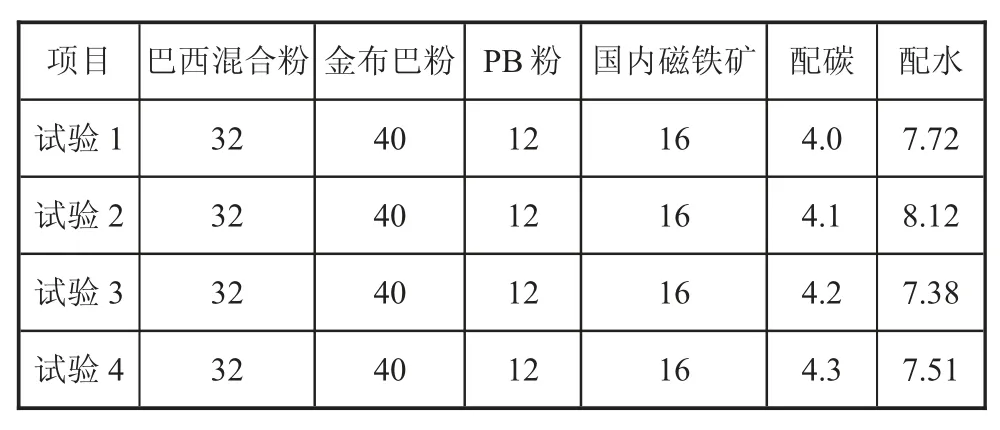

燒結杯試驗以含鐵料配比:32%巴混+40%金布巴粉+12%PB粉+16%國內磁鐵礦配料方案為基準,通過調整焦末配比調整燒結礦中FeO,分別按燒結礦中w(FeO):7.0%、8.0%、9.0%、10.0%四組進行燒結杯試驗(見表2)。

表2 燒結杯試驗配料方案 %

2.2 燒結杯試驗結果及分析(見表3和表4)

表3 燒結杯試驗經濟技術指標

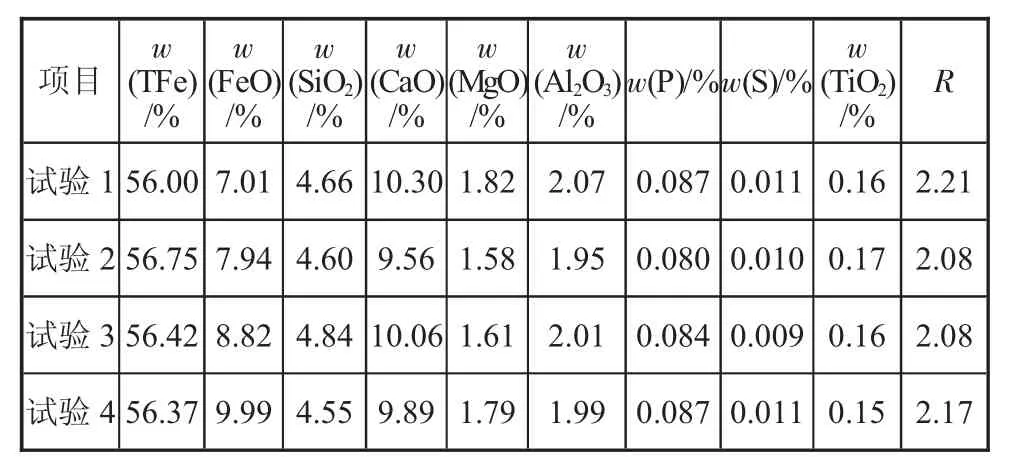

表4 燒結杯試驗燒結礦化學成分和堿度 %

燒結礦實際FeO含量與實驗設計在規定的波動范圍內,說明配料準確。

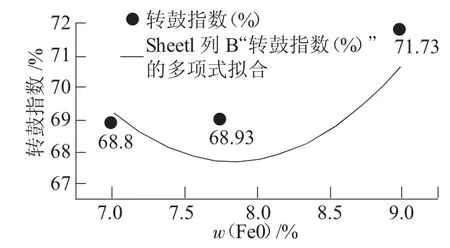

2.2.1 FeO與轉鼓強度的關系(見圖1)

圖1 w(FeO)與轉鼓強度曲線圖

由表3、圖1可以看出,燒結礦w(FeO)由7.0%提高到7.74%、8.62%、8.99%,燒結礦轉鼓強度由68.80%升高到68.93%、67.20%、71.73%,實驗結果呈逐步升高的趨勢。這表明在燒結礦w(FeO)在7.01%~8.99%范圍內,隨著燒結礦w(FeO)的提高,燒結礦轉鼓指數[3]呈上升趨勢。

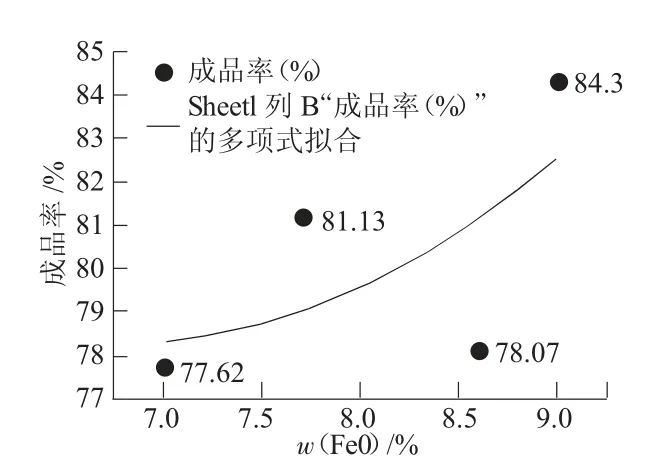

2.2.2w(FeO)與成品率、利用系數的關系

由表3、圖2、圖3可以看出,燒結礦w(FeO)在7.01%~8.99%區間,成品率在w(FeO)為8.99%時達到最高值84.30%。隨著配炭增加,成品率呈現上升趨勢,利用系數先升高后降低。利用系數的變化趨勢與生產實際不符,考慮到最后一組配水偏低,制粒效果較差等因素的影響,可能會對實驗結果造成干擾。

3 燒結礦冶金性能實驗結果及分析

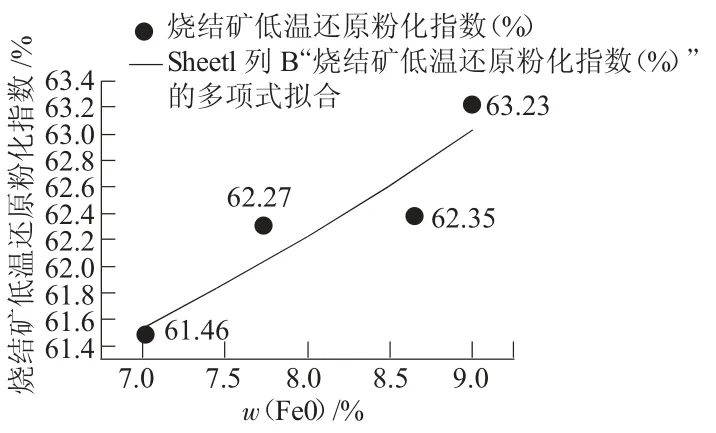

3.1 w(FeO)與低溫還原粉化指數的關系

由表5、圖4可以看出,燒結礦w(FeO)由7.01%提高到7.74%、8.62%、8.99%,燒結礦低溫還原粉化指數[4]由61.46%升高到62.27%、62.35%、63.23%,呈逐步升高的趨勢。這表明在燒結礦w(FeO)在7.01%~8.99%范圍內,燒結礦低溫還原粉化指數[5]與燒結礦w(FeO)是正比關系。

圖2 w(Fe0)與成品率曲線圖

圖3 w(Fe0)與利用系數曲線圖

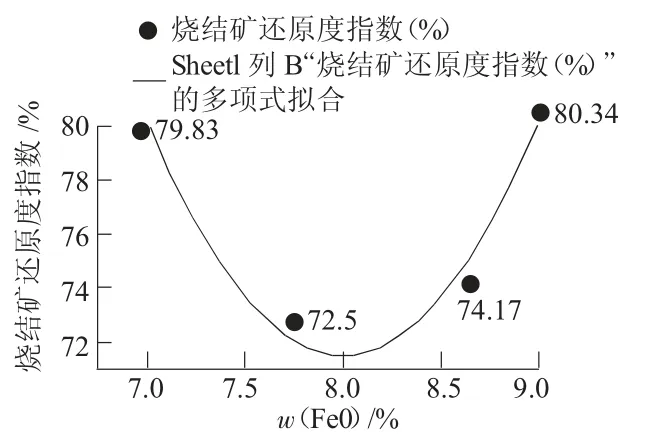

3.2 w(FeO)與還原度指數的關系

由表5、圖5可以看出,燒結礦w(FeO)[6]由7.0%提高到7.94%、8.82%、9.99%,燒結礦還原度指數先降低后升高,總體呈上升趨勢。這表明在燒結礦氧化亞鐵在7.00%~10.00%范圍內,燒結礦還原度指數[7]隨燒結礦w(FeO)升高呈先降低后升高趨勢,在7.74%~9.99%之間呈正比關系。

表5 燒結杯試驗燒結礦冶金性能結果

圖4 FeO與低溫還原粉化指數

圖5 w(FeO)與還原度指數

4 結論

1)適當增加配炭提高燒結礦w(FeO),有利于成品燒結礦轉鼓指數、成品率的提升,有助于提高燒結礦強度及產量。

2)隨著增加配炭,燒結礦中w(FeO)從7.01%提高到8.99%,燒結礦低溫還原粉化指數RDI(+3.15)從61.46%提高到63.23%,燒結礦低溫還原粉化指數與燒結礦w(FeO)是正比關系,燒結礦低溫還原粉化性能得到明顯改善。當w(FeO)為8.99%時,燒結礦低溫還原粉化指數為最大值。

3)隨著燒結礦w(FeO)提高,燒結礦還原性能整體呈現上升趨勢,有利于降低煉鐵的燃料比。當w(FeO)為8.99%時,燒結礦還原度指數最高,可以達到80%以上。

4)燒結生產中需要考慮成本,增加配炭,提高了燃料比,增加了燒結成本,不利于燒結,但利于煉鐵,生產過程應權衡考慮。

5)綜合考慮燒結生產成本和燒結礦冶金性能,建議燒結礦適宜的w(FeO)應控制在9.0%左右較為適宜。

6)本次實驗的范圍小,且未進行平行實驗驗證,數據結果可能存在偏差。