塊礦配比對爐料結構的影響

馬常文

(河北鑫達鋼鐵集團有限公司,河北 遷安064401)

目前國內的鋼鐵公司一直使用的爐料結構是典型的日本爐料結構(燒結礦+酸性球團礦+塊礦),但隨著鋼鐵企業(yè)產能過剩及利潤空間的日益壓縮,鐵水的生產成本逐漸降低,而高爐爐料結構又是影響鐵前降本的一個重要因素[1-2],因此降低爐料結構中球團礦配比,增加性價比較高的塊礦比例,有利于改善資源利用率及降低成本。

目前,寶鋼、首鋼等大型企業(yè)的爐料結構中塊礦的使用比例均達到了15%~20%,且在該模式下爐況運行良好[3];彭文明等人[4]研究了高比例塊礦對高爐爐料冶金性能的影響,得出南非塊礦和伊朗塊礦搭配使用時效果較好,且當兩種塊礦的配比為25%時也能滿足高爐冶煉。因此,如何在滿足高爐良好的冶煉效果下,盡量提高爐料結構中塊礦的配比是鐵前系統(tǒng)降低成本的關鍵,同時也是煉鐵工作者急需解決的問題。

1 實驗原料及方法

1.1 試驗原料

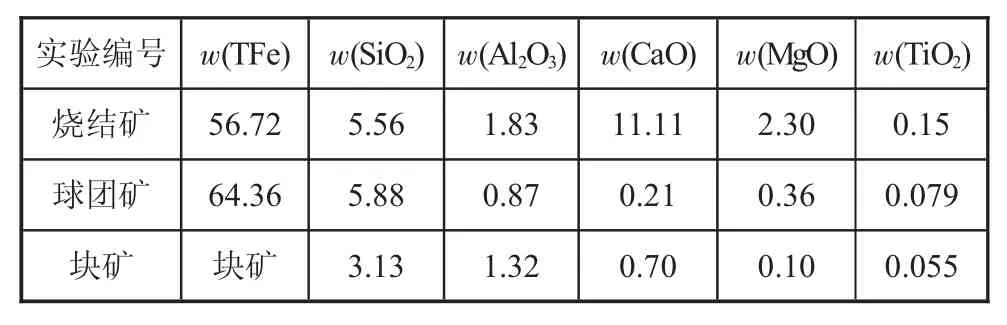

試驗原料采用鋼鐵公司常用的生產原料,燒結礦、球團礦及塊礦的主要化學成分見表1所示。

表1 原料化學成分 %

1.2 試驗方法

首先將含鐵原料按照比例混合后放入石墨坩堝(Φ60 mm×215 mm)中,接著稱量44 g焦炭放入坩堝的底部和含鐵原料的上部;實驗過程中荷重為9.8 kg/cm2。

將裝好原料的石墨坩堝放入熔滴爐中,按照設定溫度進行升溫至1 550℃;反應爐料在500℃之前通氮氣保護,之后立即切換成由一氧化碳和氮氣組成的反應氣體。

1.3 試驗方案

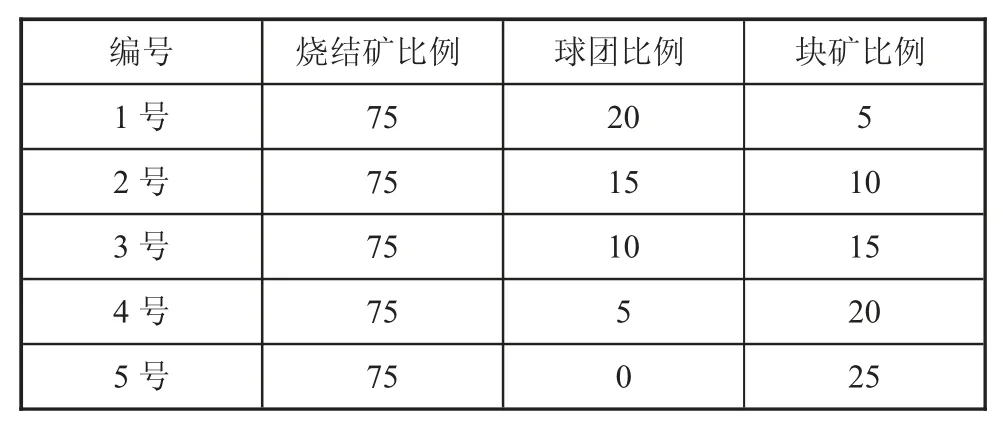

以目前鋼鐵公司的爐料結構組成,通過增加塊礦的配比,逐漸替代球團礦,并在滿足高爐順行的前提下找到塊礦配比的最大值。試驗方案如表2所示。

表2 試驗方案 %

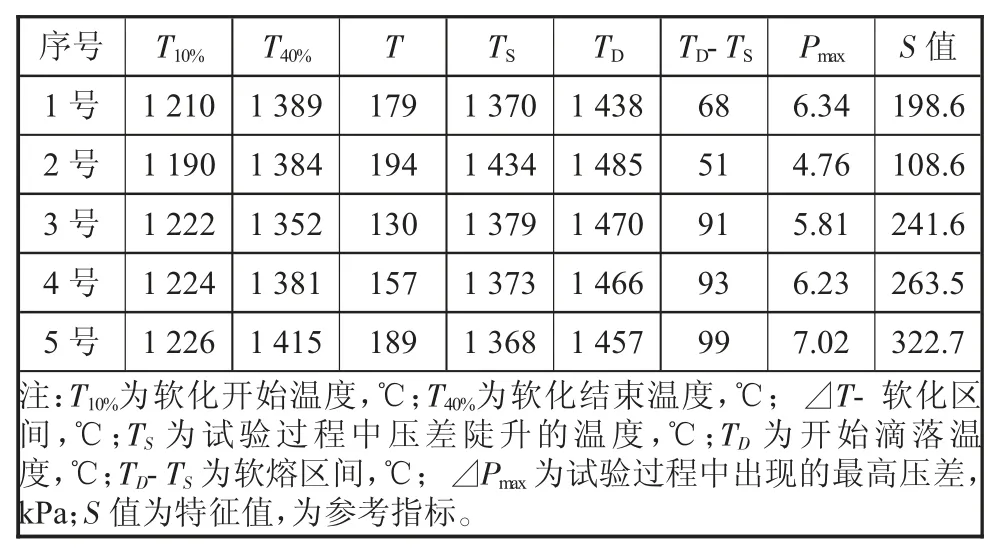

2 試驗結果與分析(見表3)

表3 熔滴實驗結果

2.1 塊礦配比對軟化性能的影響

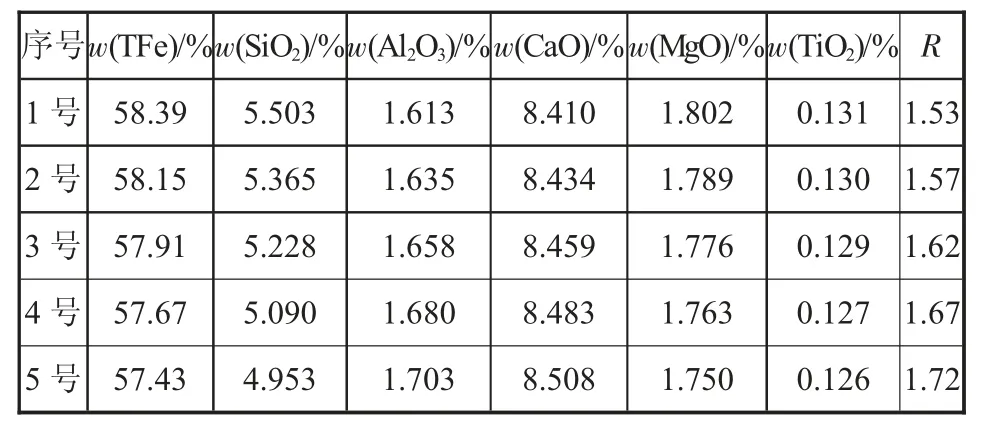

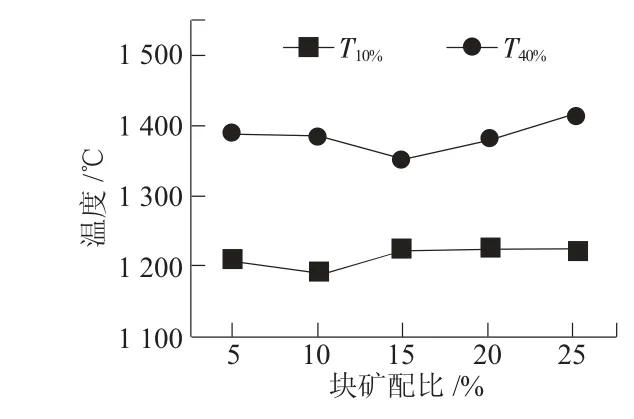

由下頁圖1可知,隨著塊礦配比的增加,軟化開始溫度先降低后增加,而軟化開始溫度越高,說明軟熔帶的位置越低,高爐的透氣性越好;塊礦配比在15%時,爐料結構的軟熔區(qū)間最窄,但繼續(xù)增加塊礦配比,軟化區(qū)間增加,當塊礦配比達到25%時,兩者相差69℃,料柱的軟熔帶變厚,致使透氣性惡化,不利于高爐內煤氣的運動。總體而言,當塊礦配比大于15%時,料柱的軟熔特性逐漸變差,實驗方案的化學成分見表4。

表4 實驗方案的化學成分

圖1 塊礦對軟化性能的影響

2.2 塊礦配比對熔化性能的影響

圖2 塊礦對熔化性能的影響

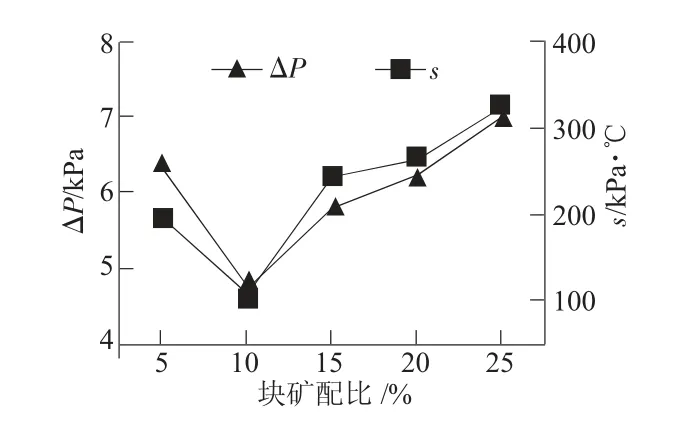

由圖2可知,隨著塊礦配比的增加,料柱的壓差陡升溫度及滴落溫度先升高后降低。當塊礦配比超過15%時,料柱的壓差陡升溫度及滴落溫度逐漸降低,但熔滴區(qū)間開始略有變寬的趨勢,根據(jù)現(xiàn)代高爐煉鐵要求,一般熔滴區(qū)間的范圍小于100℃,顯然增加塊礦至25%時,熔滴區(qū)間滿足高爐煉鐵需求。

當塊礦配比為10%時,料柱的壓差陡升溫度及滴落溫度升高,主要是因為初渣黏度較高,且流動性較差;而當塊礦配比超過15%時,料柱的壓差陡升溫度及滴落溫度逐漸降低,但熔滴區(qū)間開始略有變寬的趨勢;主要是因為鐵品位降低,爐渣含量升高,且難以滴落,從而造成熔滴區(qū)間變寬。

就熔化性能而言,塊礦配比能夠提高至25%。

2.3 塊礦配比對爐料的最大壓差及總特性值的影響

S值是爐料結構的一個綜合評價指標,整體上看,隨著塊礦配比的增加,S值是逐漸變大,說明熔滴性能逐漸變差(見圖3)。

圖3 塊礦配比對最大壓差及特征值的影響

隨著塊礦配比的增加,料柱的最大壓差是先降低后增加,并在塊礦配比為10%達到了最低值;主要是因為塊礦配比為10%時,熔滴區(qū)間較窄,改善了料柱的透氣性,從而降低了料柱的壓差。但塊礦配比超過10%后,料柱的壓差逐漸升高,主要是因為軟熔區(qū)間變化較大,造成透氣性惡化,致使料柱壓差增大。另外,爐料的二元堿度的升高,爐渣中開始有硅酸二鈣等高熔點礦相析出,加速了爐渣粘度的升高[5],使爐渣流動性變差,從而惡化了爐渣的透氣性,使料柱壓差進一步升高。因此,塊礦配比為15%~20%時,料柱的壓差和特征值變化不大,能夠滿足高爐順行。

3 結論

1)就軟化性能而言,塊礦配比為15%時,高爐軟化開始溫度較高,軟化區(qū)間最窄,有利于高爐透氣性的改善,降低了由于壓差升高造成的管道及懸料等異常現(xiàn)象。

2)就熔化性能而言,塊礦配比在15%~25%之間時,熔化性能變化不大,且能夠滿足高爐生產。

3)整體而言,爐料結構中塊礦的配比可以提高至15%~20%,在該爐料結構模式下高爐能夠實現(xiàn)順行。