預變形狀態對雙相鋼成形極限能力影響分析

劉 洋

(河鋼集團唐鋼公司,河北 唐山063000)

隨著社會的發展,科學的進步,人民物質需求的不斷提高,鋼鐵作為國民經濟支柱產業也在與時俱進。根據市場需求,鋼鐵產品向著更“輕便、安全、美觀”方向前進。尤其是汽車產業的變化日新月異,催生出了大量優質的鋼材,20世紀70年代,性能優異的雙相鋼應運而生。雙相鋼是一種高強度高延性低合金鋼,被廣泛應用在汽車車輪、保險杠、B柱等零件上。而板材被制作成各式各樣的零件需要經過復雜的加工成形過程,這就需要需要其擁有良好的成形性能并且能夠穩定生產以滿足工業化需要。

通常使用擴孔率來衡量材料的成形極限能力,相關學者已針對雙相鋼開展了一些成形極限方面的研究,然而材料成形過程中往往摻雜著各種復雜的橫縱向變形,這就使得未變形狀態下的擴孔率無法準確適用于工業化生產,使得材料在加工過程中出現開裂、起皺等問題,影響材料使用。

本文針對影響雙相鋼預變形狀態下的成形極限能力的因素開展試驗分析和研究,以此來對應材料實際生產過程中的成形極限,為雙相鋼沖壓工藝優化提供有效的支撐,保障工業化生產正常。

1 雙相鋼的成分分析

研究材料成分見表1。

高鋁成分的雙相鋼,合金元素Cr、Mo、Nb、Ti含量較高造成成本較高。在相對較低的C成分上,添加Mo大大提高亞穩態組織穩定性,確保了雙相組織的獲得,且對生產時冷卻要求較低。Nb、Ti起到細化晶粒作用,對于保證組織均勻穩定也起到了一定的作用。

表1 W780QX材料成分 %

2 雙相鋼的金相組織(見圖1)

研究材料組織見圖1。

高鋁成分體系DP780未見明顯的帶狀組織,晶粒細小彌散,馬氏體呈條狀,彌散分布在鐵素體中。晶粒均勻性良好,均勻變形能力和成形性能應該較為良好。

圖1 高鋁成分體系DP780組織

3 擴孔試驗分析

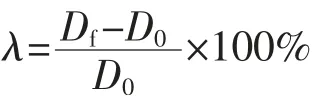

分別取厚度為1.35mm、1.50mm、1.65mm、2.00mm,400 mm×100 mmCR420/780DP橫縱向試樣,對其進行預拉伸,控制實現不同預變形量,然后截取變形中心區域100 mm×100 mm試樣。通過板材成形性試驗機進行沖孔擴孔試驗。將試樣采用沖孔形式加工出Φ10 mm的中心孔,然后按照GB/T 15825.4—2008BI標準進行擴孔試驗。采用游標卡尺測量試樣破裂前、后的圓孔內徑D0、Df,用它們計算擴孔率作為金屬薄板得擴孔性能指標,同時在試驗過程中觀察裂紋起始點及裂紋擴展方向。

式中:λ為擴孔率,Df為擴孔后直徑,D0為初始孔徑。

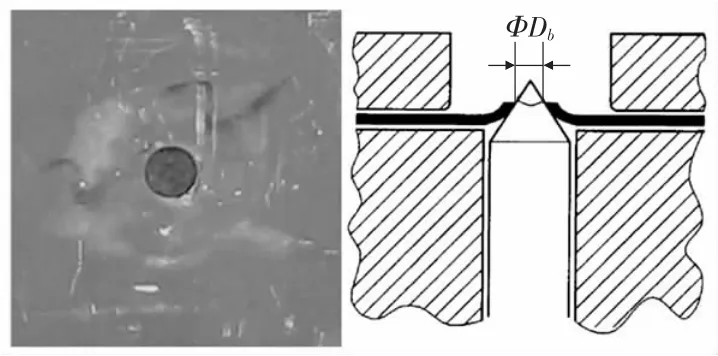

圖2 為試驗所用試驗機,圖3為擴孔試樣及模具圖。

圖2 試驗機

圖3 擴孔試樣及模具圖

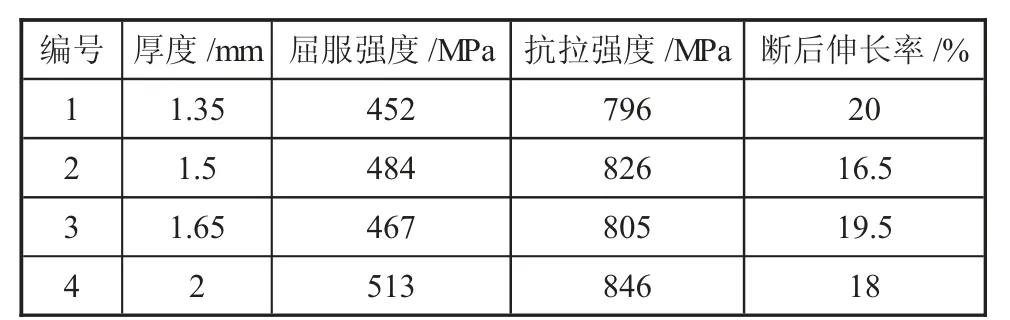

試驗材料性能見表2。

表2 材料性能

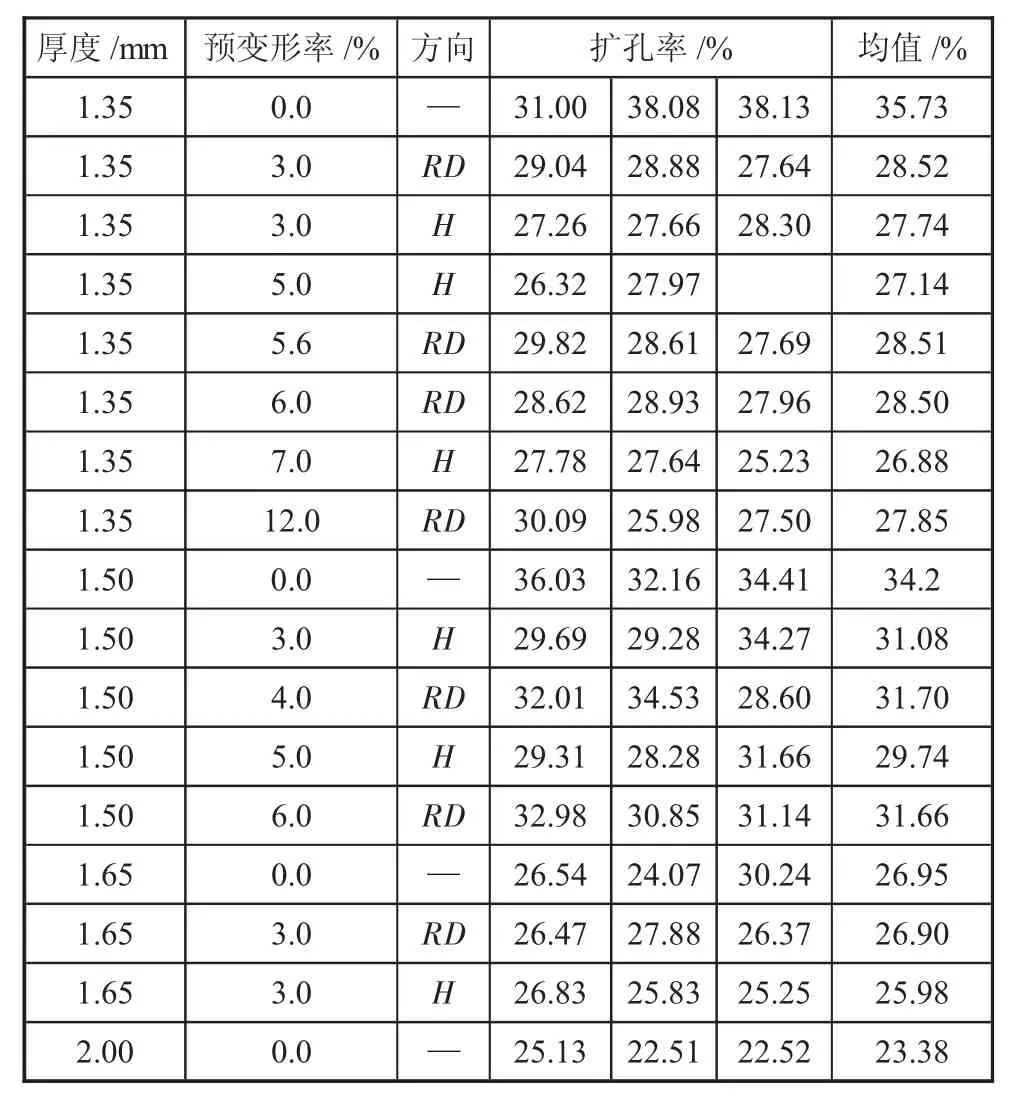

對所有試樣進行擴孔試驗,得到試驗數據如表3。

表3 試樣擴孔率

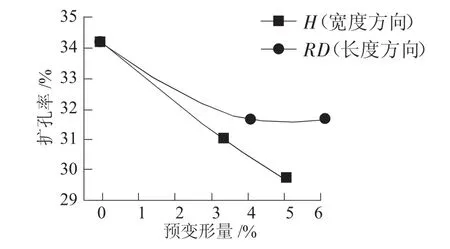

圖4 為1.35 mm厚度材料擴孔率隨預變形量變化趨勢,圖5為0.15 mm厚度材料擴孔隨預變形量變化趨勢。

圖4 1.35 mm厚度各預變形量下擴孔率

圖5 1.5 mm厚度各預變形量下擴孔率

總結實驗數據并分析原因可以得出CR420/780DP擴孔率變化規律:

1)總體上來說,預變形量越大,材料的擴孔率則越低,也就是材料受到預變形的影響后,其邊部變形能力下降。換言之,預變形占據了材料變形空間一部分,使得材料后續變形空間縮小,變形能力下降。

2)可以看出擴孔率的降低并不是隨著預變形量的增加呈線性降低的趨勢,預變形量從0增大到3%擴孔率急劇減小,隨著預變形量繼續增大擴孔率基本維持穩定起伏不大。

3)橫縱向預變形對于擴孔率下降影響差別不大,縱向預變形下擴孔率減小幅度較橫向預變形略小。

4)在較小預變形量的相同預變形條件下,材料越厚,擴孔率減小幅度越小。

4 結論

1)預變形量大小與方向都會影響雙相鋼成形極限能力;隨著預拉伸變形量的增加,由于應變集中造成馬氏體/鐵素體界面或馬氏體的破壞,降低了鐵素體區域塑性變形,板料的整體變形協調能力下降,導致不同厚度的DP780在軋制方向和橫向上的擴孔率均減小,板材厚度對擴孔率也有很大影響。

2)雙相鋼在沖壓變形過程中擴孔率會發生減小,并且在小變形量下擴孔率減小幅度較大,所以在工業生產中選材時需要考慮留出更多的安全裕度,來保證材料成形順利,避免開裂等問題發生;相同沖壓條件下,應該盡量控制材料厚度偏高以抵抗沖壓開裂情況。

3)縱向預變形下材料成形極限能力減小幅度較小,所以當材料成形過程不順利及發生開裂等問題時,可以嘗試旋轉料片方向,使材料旋轉90度后進行沖壓。