屈服強度620 MPa級汽車邊梁用鋼的開發

王朋飛,李 博,張玉文,任振遠

(唐山不銹鋼有限責任公司,河北 唐山063105)

隨著汽車市場對節能、環保、安全、舒適等要求的提高,汽車車身輕量化成為當今汽車技術發展的重要發展方向。由于高強鋼和超高強鋼在減輕車身質量的同時,還能提高汽車車身的結構強度及能量吸收能力,因此高強鋼和超高強鋼仍然是最經濟、最有效的輕量化途徑之一。

隨著汽車行業的發展,國內自卸車輕量化發展,越來越多自卸車為了減輕質量,其結構采用屈服強度620 MPa以上,抗拉強度710~880 MPa級1.5~3.0 mm薄壁冷彎型鋼結構設計替代熱軋厚規格高強鋼。以貨車邊梁為例,采用了高強鋼方矩形焊管,在焊管冷彎成型過程中,強度有所升高,而延伸率大幅度下降,為保證高強鋼方矩形焊管達到貨車用鋼延伸率≥10%的要求,高強鋼帶的延伸率應不低于15%,強塑積不低于12 GPa,屈強比不高于0.90。由于Nb、V微合金強化,或Nb-V-Ti復合強化高強度熱軋鋼帶軋制抗力較大,薄規格軋制比較困難,技術很難滿足上述性能要求,同時存在厚度加價,效益較低[1]。

本文所研究低成本單Ti微合金化屈服強度620 MPa級熱軋鋼帶產品在提高車身強度的同時,能降低使用鋼板的厚度,減輕整車質量,減少車輛燃油消耗,具有重要的開發價值。

1 基本技術要求

1.1 化學成分

TS700H化學成分范圍參照國標GB/T 1591低合金高強度結構鋼Q620M的成分要求進行設計限定,如表1。

TS700H產品的微合金采用Nb-Ti復合體系。

表1 TS700化學成分范圍 %

1.2 力學性能

TS700H的力學性能范圍參照國標GB/T 1591低合金高強度結構鋼Q620M的性能要求進行設計限定,由于火車邊梁用620 MPa高強鋼用材厚度主要在3.0 mm及以下,不要求做沖擊功,如表2所示。

表2 TS700H性能要求

2 產品設計

對于屈服強度620 MPa級熱軋高強鋼,需要充分利用合金析出強化及細晶強化手段(見圖1),同時為降低生產成本,目前主要采用低碳微合金成分體系,在C-Mn基礎上,添加Nb、V、Ti等合金元素進行設計。通過控軋控冷,在保證產品強度的同時,使產品具備較低成本、較高的使用性能[2]。

圖1 不同厚度鋼板的屈服強度與w(Ti)的關系

2.1 成分設計

TS700H產品成分設計范圍見下頁表3。

TS700H產品采用低碳、常規錳成分設計,為降低生產成本,微合金元素采用單Ti強化。通過成本測算,TS700H成本比常規Nb+Ti復合強化同強度產品低約30元/t。

表3 化學成分設計 %

2.2 工藝設計

根據1580產線設備特點及控制能力,基于本產品的目標性能,設計生產工藝流程為:BOF→LF→CC→1580熱軋。

煉鋼生產采用自動化煉鋼,提高成分、溫度的命中水平,保證產品成分的精準控制。通過優化生產節奏,從而保證拉速的穩定控制,生產時保持恒拉速控制。連鑄采用低過熱度控制,減少中心偏析對產品均勻性的影響,采用保護澆注,避免澆注過程產生氧化物夾雜。

為保證產品機械性能及工藝性能,結合產品CCT曲線,熱軋采用TMCP控軋控冷技術,優化層流冷卻溫度制度,采用兩段冷卻、低溫卷曲以獲得F+B組織。冷卻路徑見圖1。

圖2 CCT曲線及冷卻路徑

3 實物及性能

3.1 成分控制

TS700H產品物理性能滿足目標要求。

表4 化學成分實際控制 %

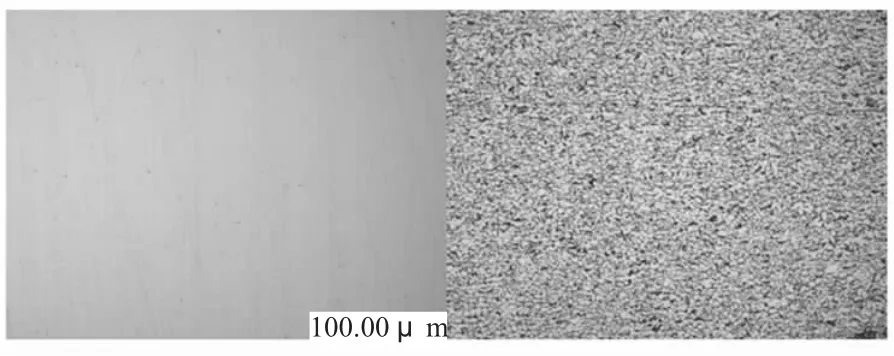

3.2 組織與析出(見圖3和圖4)

TS700H組織為多邊形鐵素體F+珠光體P+粒狀貝氏體GB,晶粒度均為12級,帶狀組織1級,無中心偏析,未發現明顯夾雜物。

3.3 折彎性能(見圖5)

橫縱向D=0a折彎性能良好。

圖3 產品組織控制情況

圖4 產品夾雜物與帶狀組織控制情況

圖5 180°冷彎實驗

4 結論

1)采用單Ti微合金強化成分設計以及合理的控制空冷技術,獲得屈服強度620 MPa級熱卷產品,延伸率A≥18%的高強汽車邊梁用鋼,滿足設計目標要求。

2)TS700H顯微組織為多邊形鐵素體F+珠光體P+粒狀貝氏體GB復合組織,平均晶粒度12級。

3)對TS700H進行冷彎實驗,成型性能良好,滿足客戶端加工要求。