基于延長(zhǎng)軋鋼設(shè)備在線周期的機(jī)械系統(tǒng)研究實(shí)踐

馬玲玲

(河鋼宣鋼二鋼軋廠,河北 宣化075100)

宣鋼正處于轉(zhuǎn)型升級(jí)的關(guān)鍵時(shí)期,面臨的市場(chǎng)競(jìng)爭(zhēng)更激烈,面臨的挑戰(zhàn)困難更多,堅(jiān)定不移實(shí)施創(chuàng)新驅(qū)動(dòng)發(fā)展戰(zhàn)略,提升鋼鐵主業(yè)整體盈利水平,持續(xù)創(chuàng)新突破,將企業(yè)自身優(yōu)勢(shì)、外部有利條件轉(zhuǎn)化為響亮的“河鋼宣鋼”品牌競(jìng)爭(zhēng)力,加快轉(zhuǎn)型升級(jí)、綠色發(fā)展、高質(zhì)量發(fā)展是我們應(yīng)對(duì)市場(chǎng)競(jìng)爭(zhēng)、應(yīng)對(duì)困難挑戰(zhàn)的關(guān)鍵。

宣鋼二鋼軋廠軋線的工藝設(shè)計(jì)、設(shè)備裝備處于國(guó)內(nèi)領(lǐng)先水平,設(shè)計(jì)產(chǎn)品包括直徑Φ14~90 mm的圓鋼和Φ20~50 mm的帶肋鋼筋。鑒于圓鋼[1]市場(chǎng)效益問(wèn)題,三棒于2019年5月23日由圓鋼切改為螺紋鋼,主要生產(chǎn)Φ22 mm、Φ25 mm、Φ36 mm、Φ40 mm規(guī)格螺紋鋼,圓鋼生產(chǎn)工藝組織要點(diǎn)側(cè)重表面質(zhì)量,螺紋鋼相對(duì)圓鋼表面質(zhì)量要求相對(duì)較低,生產(chǎn)組織側(cè)重產(chǎn)量,因此提高設(shè)備使用周期是切改螺紋鋼生產(chǎn)后的主要目標(biāo)。通過(guò)實(shí)施冷剪機(jī)械設(shè)備研究改造、收集鏈移鋼小車機(jī)械設(shè)備研究改造,延長(zhǎng)設(shè)備在線周期,減少非計(jì)劃停機(jī),提升作業(yè)率,促進(jìn)宣鋼整體轉(zhuǎn)型升級(jí)和高質(zhì)量發(fā)展[2]。

1 技術(shù)方案

1.1 冷剪剪刃限位機(jī)械設(shè)備改造研究

1.1.1 冷剪剪刃限位機(jī)械設(shè)備存在的問(wèn)題

切改螺紋鋼生產(chǎn)后,冷剪剪刃使用壽命不足也是降低作業(yè)率指標(biāo)的一方面因素,冷剪剪切時(shí)上剪刃受軋件反作用力T會(huì)產(chǎn)生橫向偏移,冷剪[2]剪刃滑枕襯板對(duì)剪刃橫向移動(dòng)起限制作用,但達(dá)涅利設(shè)計(jì)襯板偏短,無(wú)法完全限制剪刃的橫向偏移,造成成品剪切斜面、毛刺等質(zhì)量問(wèn)題。

為此采取縮小剪刃間隙的方法提升剪切質(zhì)量,帶來(lái)的問(wèn)題就是剪刃使用壽命的降低,經(jīng)常發(fā)生剪刃崩裂、變形等問(wèn)題,最終影響作業(yè)時(shí)間。

1.1.2 冷剪剪刃限位機(jī)械設(shè)備改造研究解決方案

三棒冷剪下剪刃為固定剪刃,由上剪刃上下移動(dòng)剪切鋼材,剪刃行程為210 mm,為解決剪刃偏移問(wèn)題,我們選擇將襯板延長(zhǎng)160 mm,起到限制剪刃偏移的目的。

1.1.3 冷剪剪刃限位機(jī)械設(shè)備改造研究實(shí)施

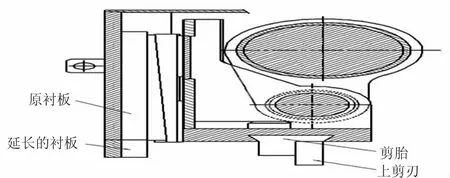

利用檢修三棒將襯板延長(zhǎng),延長(zhǎng)襯板后,冷剪剪刃偏移量變小,可以適當(dāng)調(diào)整剪刃間隙,提升剪刃使用壽命,如圖1所示。

圖1 剪刃襯板示意圖

1.2 收集鏈移鋼小車改造研究

1.2.1 收集鏈移鋼小車機(jī)械設(shè)備存在的問(wèn)題

收集鏈帶[3]移鋼小車是把冷卻后的定尺材移動(dòng)到鏈帶的關(guān)鍵設(shè)備。通過(guò)移鋼小車的上升、前進(jìn)、下降、后退完成定尺材的輸送。棒材作業(yè)二區(qū)收集鏈帶分A、B兩區(qū),每個(gè)區(qū)有兩個(gè)結(jié)構(gòu)單元。每個(gè)結(jié)構(gòu)單元由移動(dòng)梁、5組移鋼小車(包括升降臂、固定臂、接鋼臂)組成,每組小車通過(guò)固定臂固定在移動(dòng)梁上。移動(dòng)梁未安裝傳動(dòng)裝置,主要用來(lái)實(shí)現(xiàn)移鋼小車同步動(dòng)作。每組移鋼小車有一個(gè)油缸,通過(guò)油缸伸縮帶動(dòng)升降臂與升降底座之間的拉桿,實(shí)現(xiàn)接鋼臂的上升、下降。電機(jī)通過(guò)鏈傳動(dòng)帶動(dòng)其中左、中、右3組移鋼小車使移動(dòng)梁整體左右移動(dòng),實(shí)現(xiàn)5組小車的同步前進(jìn)、后退。小車固定臂上安裝有小車輪,小車輪直徑為120 mm,通過(guò)小車輪在支撐梁的滑道內(nèi)行走,帶動(dòng)整個(gè)單元在支撐梁上的左右移動(dòng),并僅依靠小車輪將整個(gè)結(jié)構(gòu)單元與支撐底座進(jìn)行聯(lián)接。

支撐梁長(zhǎng)時(shí)間承受自重、整個(gè)結(jié)構(gòu)單元的重量與定尺材的重量,支撐梁彎曲變形,小車輪極易從導(dǎo)槽脫落,導(dǎo)致移鋼小車落槽。不但影響正常軋制節(jié)奏,而且設(shè)備故障率高、處理難度大,如圖2所示。

圖2 移鋼小車輪裝配圖

1.2.2 收集鏈移鋼小車機(jī)械設(shè)備改造研究解決方案

結(jié)構(gòu)單元在支撐梁的聯(lián)接與運(yùn)行僅僅依靠小車輪,支撐梁[4]長(zhǎng)期承重彎曲變形后,直接導(dǎo)致小車輪托槽,繼而導(dǎo)致移鋼小車落槽。解決結(jié)構(gòu)單元的承重問(wèn)題是解決移鋼小車落槽的關(guān)鍵因素。

1.2.3 收集鏈移鋼小車機(jī)械設(shè)備改造研究實(shí)施

在移動(dòng)梁下方按照移動(dòng)梁運(yùn)行方向安裝固定軌道,用于支撐整個(gè)構(gòu)件單元的重量。軌道一端與基礎(chǔ)設(shè)施固定,另一端與平移鏈固定梁固定。為保證固定軌道的穩(wěn)固性,在固定軌道中心的下方安裝有立柱,避免了固定軌道承重變形。為了保證移動(dòng)梁能夠在固定軌道行走靈活,在移動(dòng)梁上與固定支架接觸的位置安裝導(dǎo)輪,依靠導(dǎo)輪的轉(zhuǎn)動(dòng)使移動(dòng)梁在固定支架水平運(yùn)動(dòng)。固定軌道解決了支撐梁承重問(wèn)題,避免了支撐梁承重變形導(dǎo)致移鋼小車落槽,如圖3所示。

2 實(shí)施效果

冷剪剪刃限位機(jī)械設(shè)備改造實(shí)施后,在保證剪切質(zhì)量的前提下,可以更加合理地調(diào)整剪刃間隙,剪刃在線使用壽命得到進(jìn)一步提升,剪刃更換頻次由3天更換一副剪刃,延長(zhǎng)到9天更換一副。

收集鏈移鋼小車機(jī)械設(shè)備改造實(shí)施后,小車輪脫槽次數(shù)1~2次/月,增加固定道軌后截止目前未出現(xiàn)移鋼小車輪脫槽事故。延長(zhǎng)冷剪剪刃襯板,橫向偏移固定剪刃,進(jìn)而提升剪刃使用壽命。對(duì)收集鏈移鋼小車增加固定軌道,減少了故障停機(jī)時(shí)間,提升了使用壽命。

圖3 移鋼小車改造示意圖

3 結(jié)論

基于延長(zhǎng)軋鋼設(shè)備在線周期的機(jī)械系統(tǒng)研究實(shí)踐是宣鋼提產(chǎn)增效的關(guān)鍵環(huán)節(jié)之一,也是公司轉(zhuǎn)型升級(jí)生產(chǎn)經(jīng)營(yíng)方針的重要的一步,螺紋鋼的提產(chǎn)為宣鋼創(chuàng)造了新的效益點(diǎn),提高了宣鋼產(chǎn)品的市場(chǎng)占有率,對(duì)同類型產(chǎn)線具有一定推廣價(jià)值。系統(tǒng)投運(yùn)后取得了良好的效果,增加在線使用周期及減少設(shè)備故障時(shí)間,年可綜合節(jié)約30萬(wàn)余元。