雙表面缺陷檢測(cè)設(shè)備在冷軋鍍鋅產(chǎn)線中的應(yīng)用

金 鵬,張 帥,白玉朋

(河鋼集團(tuán)唐鋼公司,河北 唐山063000)

隨社會(huì)經(jīng)濟(jì)的高速發(fā)展、人們生活水平的不斷提高,各類汽車(chē)已成為人們出行的必備選擇。為了適應(yīng)市場(chǎng)的需求變化、提高自身產(chǎn)品的競(jìng)爭(zhēng)力,汽車(chē)制造商們對(duì)于冷軋汽車(chē)板用帶鋼的質(zhì)量要求越來(lái)越高[1]。帶鋼的表面質(zhì)量是影響冷軋汽車(chē)板用帶鋼總體質(zhì)量的一個(gè)重要因素,表面質(zhì)量檢測(cè)作為產(chǎn)品質(zhì)量把控的最后一關(guān),已經(jīng)成為鋼鐵企業(yè)質(zhì)量管理工作的重中之重。對(duì)于生產(chǎn)企業(yè)而言,生產(chǎn)過(guò)程中的質(zhì)量控制和產(chǎn)品質(zhì)量檢驗(yàn)的控制則是達(dá)成高質(zhì)量產(chǎn)品的重要因素,是提高產(chǎn)品競(jìng)爭(zhēng)力,增加產(chǎn)品市場(chǎng)占有率,降低客戶產(chǎn)品質(zhì)量異議的有效途徑。

隨著工業(yè)4.0的到來(lái)[2-3],傳統(tǒng)的人工檢測(cè)已經(jīng)不足以應(yīng)對(duì)冷軋帶鋼的生產(chǎn)需求,大部分鋼鐵企業(yè)已經(jīng)引進(jìn)使用先進(jìn)的表面檢測(cè)設(shè)備來(lái)代替?zhèn)鹘y(tǒng)的人工檢測(cè)[4-10]。表面缺陷檢測(cè)設(shè)備可以對(duì)帶鋼表面質(zhì)量進(jìn)行實(shí)時(shí)檢測(cè),從專有的界面實(shí)時(shí)顯示帶鋼表面缺陷質(zhì)量情況,進(jìn)而提高質(zhì)量檢測(cè)的及時(shí)性和準(zhǔn)確性。為了進(jìn)一步提升生產(chǎn)過(guò)程中的質(zhì)量控制和產(chǎn)品質(zhì)量檢驗(yàn)的控制,本文提出一種“單線雙表檢”模式表面缺陷檢測(cè)方法的暢想,來(lái)建立實(shí)時(shí)的缺陷追蹤機(jī)制,將上、下工序缺陷數(shù)據(jù)聯(lián)通進(jìn)行鍍鋅前后缺陷追溯分析,提升表面質(zhì)量檢驗(yàn)的精準(zhǔn)性。

1 “單線雙表檢”介紹

“單線雙表檢”模式表面缺陷檢測(cè)方法是在鍍鋅線上采用兩套表面缺陷檢測(cè)設(shè)備,分別放置在入口與出口位置上,如圖1所示,入口表面缺陷檢測(cè)設(shè)備負(fù)責(zé)檢測(cè)原料帶鋼的自帶缺陷情況,出口表面缺陷檢測(cè)設(shè)備負(fù)責(zé)檢測(cè)鍍鋅后成品的缺陷情況。

圖1 表面缺陷檢測(cè)設(shè)備布局圖

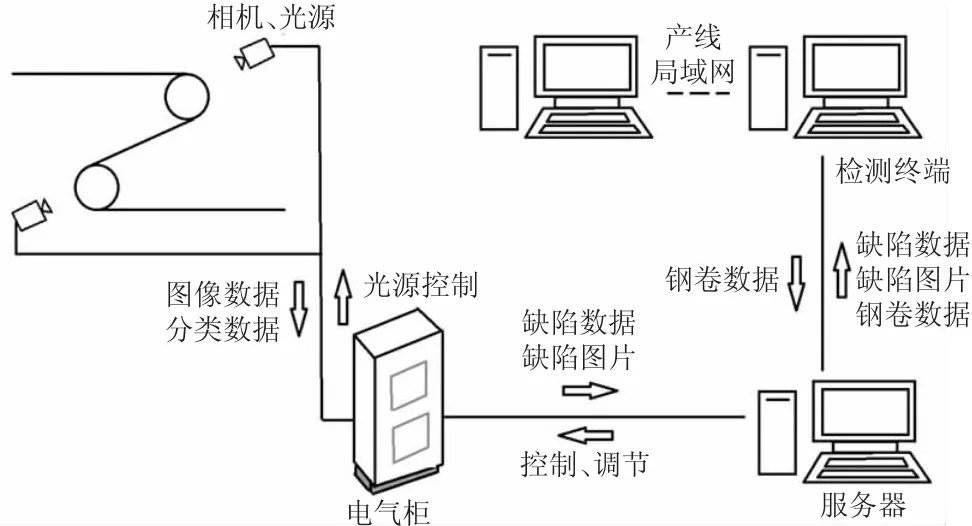

表面缺陷檢測(cè)設(shè)備系統(tǒng)由傳感器系統(tǒng)和檢測(cè)、分類軟件組成[11-12]。傳感器系統(tǒng)包括光源、相機(jī)、電氣柜、檢測(cè)服務(wù)器、檢測(cè)終端和調(diào)試終端,如圖2所示。

圖2 表面缺陷檢測(cè)設(shè)備傳感器系統(tǒng)

光源采用高品質(zhì)LED照明系統(tǒng),基于LED技術(shù)的超高質(zhì)量照明,它能夠非常有效地與相機(jī)的最佳靈敏度相匹配。

相機(jī)采用6132pixels高分辨率相機(jī),在帶鋼上、下表面采用高性能的線掃描相機(jī)進(jìn)行檢查獲取圖像,每面配合使用一套光源,同時(shí)使用保護(hù)罩保護(hù)相機(jī)與光源。保護(hù)罩的作用是防止攝像頭和照明系統(tǒng)受灰塵、磕碰等因素的影響,從而保證其工作質(zhì)量并延長(zhǎng)其使用壽命。

檢測(cè)服務(wù)器保存了整個(gè)系統(tǒng)的所有缺陷數(shù)據(jù),并可為檢測(cè)的缺陷圖像提供在線與離線后處理。

檢測(cè)終端即用戶使用界面,向操作人員顯示產(chǎn)品鋼卷的質(zhì)量信息以及與系統(tǒng)進(jìn)行人機(jī)互動(dòng)。操作人員可以通過(guò)檢測(cè)終端實(shí)時(shí)監(jiān)測(cè)鋼卷的表面信息,也可以檢查歷史鋼卷的檢測(cè)信息。

調(diào)試終端是調(diào)試表面缺陷檢測(cè)設(shè)備檢測(cè)參數(shù)和優(yōu)化分類器的計(jì)算機(jī),是表面缺陷檢測(cè)設(shè)備系統(tǒng)檢測(cè)軟件的應(yīng)用載體。

2 雙表檢設(shè)備的應(yīng)用

在冷軋帶鋼生產(chǎn)時(shí),鍍鋅后成品的表面質(zhì)量不光取決于鍍鋅過(guò)程中產(chǎn)生的缺陷還取決于原料自身所攜帶的缺陷。入口段的表面缺陷檢測(cè)系統(tǒng)可以直接檢測(cè)出原料表面攜帶的缺陷,有利于對(duì)缺陷在鍍鋅生產(chǎn)過(guò)程中的追蹤定位。出口段的表面缺陷檢測(cè)系統(tǒng)則負(fù)責(zé)檢測(cè)鍍鋅后成品的表面缺陷。出口段檢測(cè)的缺陷與入口段檢測(cè)的缺陷進(jìn)行對(duì)比可以發(fā)現(xiàn),哪些缺陷屬于原料自帶,哪些缺陷屬于鍍鋅生產(chǎn)過(guò)程產(chǎn)生;原料自帶缺陷是否在鍍鋅生產(chǎn)過(guò)程中被掩蓋,還是被軋制成新的缺陷。同時(shí)可以通過(guò)缺陷數(shù)據(jù)的對(duì)比發(fā)現(xiàn)生產(chǎn)過(guò)程中是否產(chǎn)生了缺陷,操作人員可及時(shí)通知生產(chǎn)線工藝操作室人員進(jìn)行生產(chǎn)工藝的調(diào)試,提高產(chǎn)品的合格率。也可通過(guò)缺陷數(shù)據(jù)對(duì)比分析,對(duì)當(dāng)前產(chǎn)生的模糊不清缺陷給出準(zhǔn)確的判斷,提升產(chǎn)品質(zhì)量判定的準(zhǔn)確性。

原料鋼卷自帶的嚴(yán)重表面缺陷可由入口段表面缺陷檢測(cè)系統(tǒng)直接檢測(cè)出來(lái)。由檢測(cè)出的缺陷進(jìn)行定位追蹤鍍鋅后的缺陷所在位置,根據(jù)出口段表面缺陷檢測(cè)系統(tǒng)檢測(cè)所獲得缺陷進(jìn)行對(duì)比分析,可得出鍍鋅后成品的嚴(yán)重表面缺陷是由原料自帶缺陷軋制而成還是鍍鋅過(guò)程中軋制產(chǎn)生,提高了帶鋼表面質(zhì)量的檢驗(yàn)水平,加強(qiáng)了鍍鋅生產(chǎn)過(guò)程中的質(zhì)量控制。

針對(duì)鍍鋅后成品表面的一些易混淆的缺陷,例如輕微夾渣、擦劃傷、氧化鐵皮等,給產(chǎn)品質(zhì)量判定造成一定的困擾,可根據(jù)入口段表面缺陷檢測(cè)的缺陷數(shù)據(jù)和出口段表面缺陷檢測(cè)的缺陷數(shù)據(jù)進(jìn)行對(duì)比分析,給予疑似缺陷進(jìn)行準(zhǔn)確的判定。例如入口段和出口段表面缺陷檢測(cè)系統(tǒng)檢測(cè)出的缺陷對(duì)比,鍍鋅后成品缺陷疑似劃傷類缺陷,通過(guò)位置關(guān)系對(duì)比,入口段表面缺陷檢測(cè)系統(tǒng)檢測(cè)出原料夾渣缺陷,進(jìn)行缺陷比對(duì)最終判定鍍鋅后成品檢測(cè)出的缺陷為夾渣缺陷,大大提高了鍍鋅帶鋼表面質(zhì)量判定的準(zhǔn)確性。

3 結(jié)語(yǔ)

雙表面檢測(cè)系統(tǒng)在冷軋鍍鋅帶鋼的缺陷檢測(cè)上會(huì)起到非常重要的作用,特別是對(duì)于易混淆的缺陷如擦劃傷、夾渣翹皮、氧化鐵皮等,出口段與入口段缺陷對(duì)比分析辨定效果好,可靠性高,同時(shí)可以建立實(shí)時(shí)的缺陷追蹤機(jī)制,將上、下工序缺陷數(shù)據(jù)聯(lián)通進(jìn)行鍍鋅前后缺陷追溯分析,提升表面質(zhì)量檢驗(yàn)的精準(zhǔn)性,大大提升了對(duì)于冷軋鍍鋅帶鋼生產(chǎn)過(guò)程中的質(zhì)量控制和產(chǎn)品質(zhì)量檢驗(yàn)的控制,成為產(chǎn)品質(zhì)量改進(jìn)和提升新的手段。