底分層工作面沿空留巷復合支護技術研究及應用

李輝峰,孫 鵬,程志斌,季忠偉

(1.潞安化工集團有限公司王莊煤礦,山西 長治046000;2.山西霍爾辛赫煤業有限責任公司,山西 長治046000;3.河南理工大學河南理工產業技術研究院,河南 焦作454003)

近年以來,采煤工作面回采巷道護巷多為留煤柱護巷,且護巷煤柱寬度設計越來越大,資源浪費嚴重,即便如此,也不能保證巷道良好的維護效果。如何增加煤炭資源的采出量已是國內礦井生產過程中主要解決的問題[1-2]。目前礦井開采的煤層深度在不斷的增加,隨之而來的圍巖變形、沖擊地壓及瓦斯災害等問題日益突出[3-4]。切頂卸壓無煤柱沿空留巷技術指超前工作面一定距離靠近回采幫的巷道頂板施工爆破孔,通過聚能預裂爆破的手段對巷道頂板進行預先預裂并出現切縫,隨工作面的繼續回采,由于工作面回采動壓影響,采空區側頂板將會沿切頂線隨采隨落,阻斷了采空區頂板與巷道頂板之間的應力傳遞路徑,起到卸壓的效果[5-6]。該技術具有使煤礦巷道掘進量降低、工作面接替時間縮短、煤礦開采時間延長等優勢,也是避免煤礦災害事故的有效手段[7-8]。基于沿空留巷技術,大量的專家學者進行了科研工作面,并取得不錯的現場試驗效果。何滿潮院士[9-11]基于切頂短壁梁理論,提出切頂卸壓無煤柱沿空留巷技術(即“110”工法),并研發出恒阻大錨索用以加強巷道頂板結構,目前已在薄及中厚煤層中廣泛應用,現場實施效果較好。趙慶彪等[12]基于沿空留巷的特點,開發出具有強力切頂、高阻、讓壓、可縮協調等優勢的特殊“組合支架”,并且滿足留巷不同階段其礦壓顯現特征的要求。曹樹剛等[13]基于大量的充填沿空留巷現場實例,總結出充填材料和支護方式的適用條件,具有重要的參考價值。本文以15032底分層工作面為工程背景,將超前預裂爆破與密集支護技術相結合,研究在礦壓顯現較明顯的煤層巷道中進行切頂沿空留巷,以達到安全、高效生產,并給出合理的支護方案和參數設計。

1 工程概況

河南某礦井15032工作面開采二1煤層,煤厚平均2.2 m,傾角平均13°,煤層直接頂為2.9 m厚的人工假項,頂層為上層工作面采空區,基本頂為4.85 m厚的泥巖,直接底為1.55 m厚的泥巖;基本底為3.19 m厚的砂質泥巖,如下頁圖1所示。

15032面為正在回采工作面,埋藏深度為-323~-388 m,采用走向長壁綜采工藝。15032運輸巷沿煤層頂板掘進,下凈寬5.15 m,巷道中線凈高2.6 m,矩形斷面采用“工鋼棚+叉子棚+幫部錨網鎖梁復合支護”。遇斷層、陷落柱等頂板破碎、裂隙發育地段進行錨網索或其他形式補強支護。

2 切頂卸壓沿空留巷復合支護技術

2.1 切頂卸壓沿空留巷技術原理

切頂卸壓沿空留巷技術是超前工作面一定范圍內,在計劃留巷巷道靠近回采側頂板布置切頂鉆孔,通過聚能爆破的手段對其進行爆破預裂并出現切縫,切斷采空區、巷道上覆關鍵巖層間的力學聯系,使留巷側上方的頂板形成短懸梁結構,改變留巷側上方頂板的應力分布。隨工作面的繼續回采,因工作面回采動壓的影響,滯后工作面端頭的頂板將會沿切縫及時的垮塌,將采空區填實,在巷旁擋矸防護結構與頂板壓力的作用下形成一條穩定巷幫,承托采空區側上方頂板壓力,促使巖梁傳遞到臨近煤體上的力得以減弱,起到卸壓的效果。

圖1 煤層頂底板綜合柱狀圖

2.2 爆破參數設計

超前預裂切縫包含打鉆和爆破,施工范圍為15032運輸巷切眼至停采線外15 m。鉆孔位置由于皮帶靠回采幫布置,影響鉆孔施工,因此適當開孔位置。鉆孔開孔位置距回采幫1.2 m,要求所有鉆孔成排成線。如圖2、圖3所示。鉆孔角度鉆孔垂直巷道中線,向上幫傾斜15°,即傾角α=75°

圖2 超前預裂切縫平面圖

鉆孔深度鉆孔直徑d及間距L鉆孔直徑d=48~50 mm,H根據切頂卸壓沿空留巷技術原理,目標切頂層位為基本頂,即下位關鍵層,根據15032工作面綜合柱狀圖及頂板窺視結果,基本頂為距煤層頂板7.58~12.75 m的砂質泥巖,即目標切頂高度H0=12.75 m。可經如下公式得到鉆孔深度H。

式中:H0為目標切頂高度,12.75 m;α為鉆孔傾角,75°;σ為煤層傾角,13°;c為鉆孔超過目標切頂高度厚度,取0.1 m。經計算得到鉆孔深度H為14.5 m。

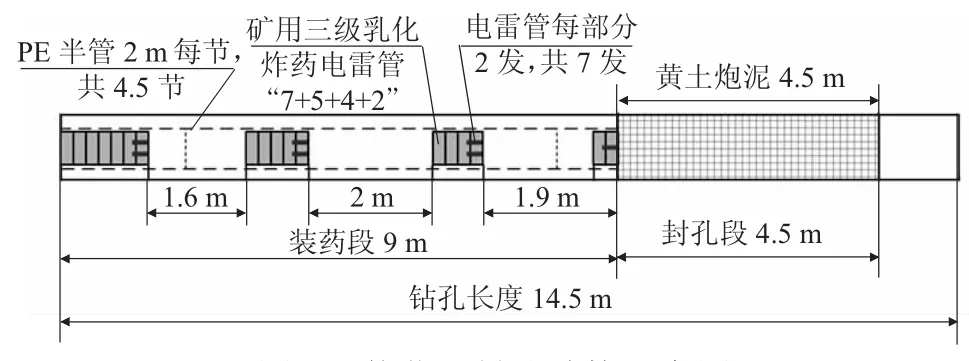

采用礦用乳化炸藥,直徑35 mm,長度200 mm,質量200 g。安裝規定,深孔爆破時封孔長度不能小于爆破孔深度的三分之一。鉆孔深度14.5 m,為減小爆破對頂板巖層的破壞,考慮頂板正上方范圍內5.5 m鉆孔不裝藥,因此裝藥段9 m,封孔段4.5 m,滿足規程要求。線裝藥密度400 g/m,9 m裝藥段裝藥量3.6 kg,為18卷炸藥。采用煤用毫秒延期電雷管。裝藥及封孔結構如圖3所示。

圖3 裝藥及封孔結構示意圖

采用PE半管(雙抗,阻燃抗靜電)裝藥送入鉆孔,PE半管內徑32 mm、外徑36 mm,每節長度2 m,每孔4.5節,PE半管之間采用2個自鎖螺絲將上下2節PE半管端部搭接,搭接長度10 cm;自上而下每部分藥卷數量為7、5、4、2卷,每部分2發電雷管起爆;封孔長度4.5 m,黃土炮泥進行封孔;所有裝藥均為正向裝藥,電雷管采用并聯的方式進行連接,孔間串聯連接;每次起爆5~15個炮孔,且采用相同段別的電雷管。鉆孔間距500 mm。

2.3 沿空留巷復合支護方案

2.3.1 頂板補強支護

沿空留巷先后經歷掘進動壓、超前支承壓力、端頭壓力、周期來壓動壓和圍巖靜壓影響,之后服務與下一個工作面,與常規巷道相比,沿空留巷服務年限更長,因此必須對留巷加強支護。在15032運輸巷每50 m進行一次頂板窺視,根據窺視結果制定有針對性的頂板支護參數。若遇頂板破碎,可采取頂板注漿的方式加固頂板,注漿后采用錨索對頂板進行補強支護[14],為防止爆破對補強錨索的影響,補強支護應在爆破后,工作面推進過來之前施工,施工范圍與爆破范圍相同。錨索規格Φ18.9 mm×9 300 mm高預應力錨索,間排距1 000 mm×1 000 mm,每排2根。靠近上幫的錨索距爆破鉆孔600 mm,并采用2 m工鋼梁沿巷道中線方向布置,托住頂板工鋼棚。所有錨索垂直頂板布置,錨索錨固力不小于500 kN,預緊力不小于250 kN。留巷補強支護如圖4所示。

圖4 留巷支護支護斷面圖

2.3.2 巷旁擋矸防護

工作面后方沿空留巷船擋研防護采用“雙層金屬網+鋼絲繩+工鋼梁+錨索梁”方式進行擋矸,如圖4所示。具體方案如下:

金屬網采用菱形網,菱形網長度15 m(或根據現場情況選擇),寬度4 m,在機頭3架液壓支架上提前上網,拉架后菱形網進入采空區,隨項板垮落向采空區幫滑落。金屬網間及其與頂板網間相互搭接要大于0.2 m。

鋼絲繩在機頭10架(15 m)液壓支架上鋪設廢舊鋼絲繩,鋼絲繩固定在網上間距600 mm,鋼絲繩一頭固定在工鋼梁頭。

工鋼梁工作面回采前將回采幫工鋼棚柱腿拆除,頂梁及實體煤幫工鋼棚保留,待工作面回采后將拆除的工鋼棚柱腿復位。

錨索梁為防止采空區幫工鋼梁受采空區壓力向留巷內變形、增加。

2.3.3 滯后臨時支護

滯后臨時支護區內留巷受礦壓顯現的影響會出現圍巖應力增高、巷道變形等情況。根據以往現場沿空留巷實施情況,暫定15032工作面滯后臨時支護區長度為150 m,具體根據現場實測結果確定。在工作面后方150 m臨時支護區范圍內,如圖4所示。采用“單體柱+π型梁(或鉸接梁)+鐵地梁”組成叉子棚支護頂板。單體柱和π型梁(鉸接梁)沿巷道中線布置,共布置4排,靠近采空區的為第1排;靠近煤幫的為第4排,單體柱間距大于1 m,第1排靠近頂梁采空區端頭200 mm,排距800 mm;鐵地梁采用工鋼梁,垂直巷道中線布置,每根單體柱下方布置兩根鐵地梁保證穩定。

3 留巷效果分析

15032工作面采用切頂卸壓沿空留巷開采技術后,為全面掌握留巷段圍巖變形情況,對留巷段巷道表面位移變形、單體柱抬棚受力情況進行監測,以便制定改進措施對后期沿空留巷起到指導作用。

截止到留巷段120 m,巷道整體變形量如圖5所示,兩幫移近量總共339 mm,其中煤柱幫移近量128 mm,采空區側幫移近量211 mm;頂底板移近量總共216 mm,其中頂板下沉量113 mm,底鼓量103 mm。單體柱荷載變化如圖6所示初始值最小值約為16.5 MPa,最大值為29.6 MPa,壓力隨時間的延長趨于穩定。

圖5 巷道圍巖變化曲線

圖6 單體壓力變化曲線

4 結論

1)采用切頂卸壓沿空留巷技術,對15032運輸巷進行超前預裂切縫,留作15072工作面回風巷,支護形式為:頂板、實體煤柱采用“錨索梁”補強支護;采空區采用“雙層金屬網+鋼絲繩+工鋼梁+錨索梁”組合支護;留巷初期,其頂底板變形量為216 mm,兩幫變形量為339 mm,變形不影響正常生產,留巷整體結構比較穩定,巷道成型效果較好,達到了預期效果。

2)通過現場試驗效果表明,在采用復合支護手段的頂板切頂卸壓效果良好,留巷圍巖可較好的保持穩定。該礦采掘接替緊張、巷道維護困難的難題得以解決,符合礦井安全高效生產的要求,并增加了其生產效率。