某型電站用柴油機主要研制技術

張順利 竇振寰 王江坤 高向花

摘要:文章主要闡述了推進用柴油機改進為電站用柴油機的主要研制過程。在推進用柴油機的基礎上進行了增壓器的選型裝配設計、理論計算以及配機試驗。調速器的選型裝配設計和配機試驗。曲軸箱閉式透氣系統的設計難點在于油氣分離器的選型,建模計算其合理性后,最終確定油氣分離器。通過對滑油冷卻器和空冷器熱工計算校核,確定原配套冷卻器在樣機上的適配性。研制工作經過方案設計評審、技術設計評審、樣機鑒定試驗,柴油機各項性能技術指標滿足項目要求。

關鍵詞:柴油機;增壓器;調速器;曲軸箱閉式透氣系統;油氣分離器

中圖分類號:TK422? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)08-0001-04

0? 引言

為滿足某船綜合電力系統4MW中壓發電機組發電動力要求,在某型推進柴油機的基礎上改進研制為電站用柴油機樣機。保證在發電機組運行期內,柴油機能正常、可靠的發出需求功率,滿足機組的使用要求。

1? 研改方案

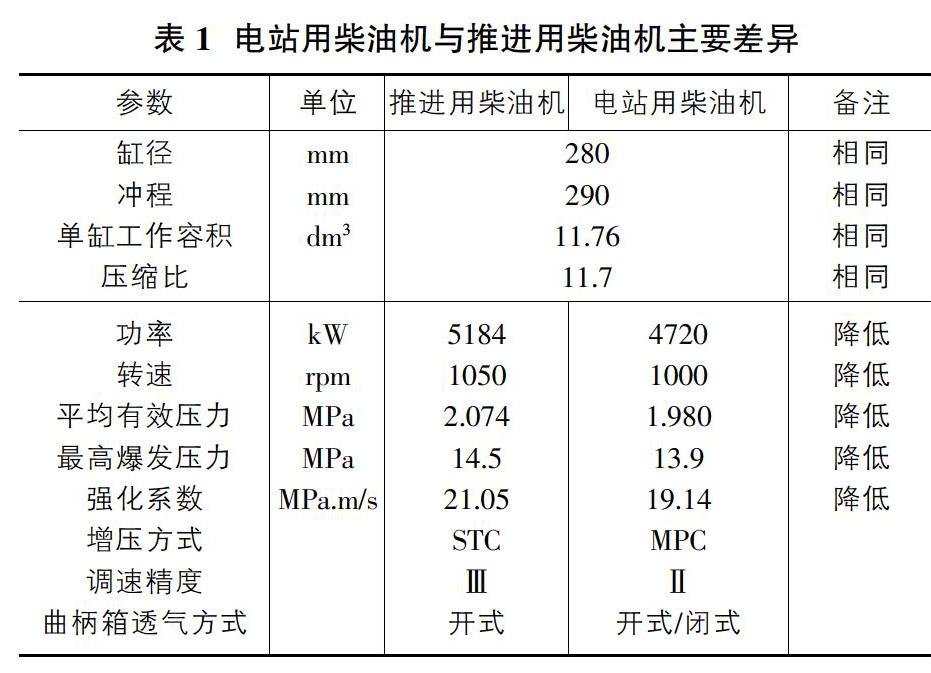

如表1所示,對比電站用柴油機與推進用柴油機,主要結構指標一致,柴油機功率、額定轉速、強化系數均較推進用柴油機降低。

由于強化系數下降,通用零部件無需再做額外的強化設計工作。根據項目的特殊設計需求,本項目電站用柴油機在推進用柴油機的基礎上進行以下改進設計。

1.1 進排氣系統設計

1.1.1 項目需求

采用MPC增壓系統,柴油機工作時,兩個增壓器同時工作,不需要進排氣管路上蝶閥等相繼增壓系統。

項目使用要求,柴油機作為發電機組原動機使用,且在使用環境條件下(低溫水進機溫度≤36℃,排氣背壓≤7.5kPa,進氣真空度≤4.5kPa,進氣溫度≤48℃),柴油機的額定工況功率≥4200kW。因此需對柴油機進排氣系統進行改進設計。

1.1.2 設計方案

發電柴油機進排氣系統,不需要控制增壓器蝶閥切入、切除,因此取消控制蝶閥并對進排氣管路進行重新設計。

考慮到項目使用環境條件,重新匹配增壓器以確保在使用環境條件下增壓器總效率處于較高水平,壓氣機需具備較寬廣的運用區域,在柴油機常用工況下具有較高的配機效率,全工況使用時具有足夠的喘振裕度[1]。

1.2 調速器選型設計

1.2.1 項目需求

柴油機作為發電機組原動機,調速器性能應滿足Ⅱ級調速要求。其速度控制主要特點是起動時間短、加載時間短、油門及轉速控制精度高、可靠性運行要求高。

1.2.2 設計方案

本項目擬采用電子調速器。經調研,海因茲曼公司生產的電子調速器DC40+StG40性能參數滿足電力系統發電機組調速器性能等級Ⅱ級精度要求,其與2231-1GL-25調速器(原推進用調速器)參數對比見表2。

從以上參數對比可以看出,StG40工作輸出能力優于2231,響應性更好,可以完全滿足發電柴油機的調速要求。同時由于取消了液壓結構,其尺寸規格較小,便于布置和維護保養。

1.3 曲柄箱閉式透氣系統方案設計

1.3.1 項目需求

在48h應急工況下,柴油機曲柄箱透氣口接入柴油機進氣口,并通過手動閥門實現開式、閉式透氣系統的轉換。

1.3.2 設計方案

將某型柴油機原設計的開式曲柄箱透氣系統中增加閉式透氣系統模式選擇,對透氣系統進行重新設計。

CCV(曲柄箱油霧閉式循環系統)系統可將曲軸箱壓力調節至在安全范圍內,減少排放到大氣中的油氣量、避免曲軸箱內壓力過高引起的油氣滲漏,降低火災發生的風險等[2]。

1.4 低溫水冷卻系統設計

1.4.1 項目需求

柴油機低溫水進機溫度可達36℃,不僅高于IS0環境條件下25℃的低溫水進機溫度,也高于GJB4000環境條件下32℃的低溫水進機溫度,據此需對柴油機機帶空冷器和滑油冷卻器進行重新設計校核。

總體設計對柴油機提出了緊急工況下低溫水分流5m3/h至發電機使用的要求,需根據機帶低溫水泵設計流量和機帶冷卻器的需求,確定流量裕度,確保滿足低溫水應急分流要求。保證在發電機組額定使用工況下,空冷器冷卻水裕度≥15%。

1.4.2 設計方案

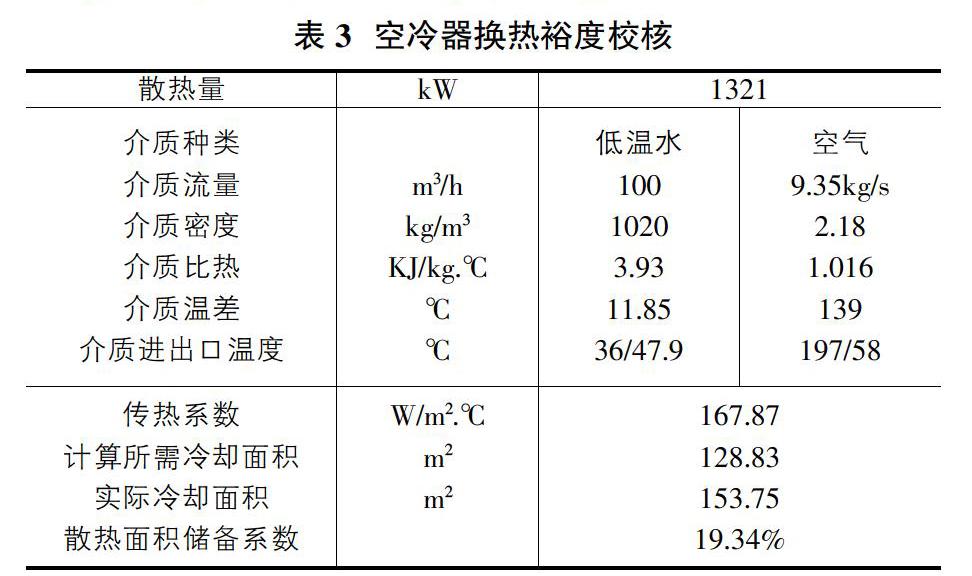

對原推進柴油機用空冷器及滑油冷卻器在發電使用條件下進行了換熱校核。

空冷器主要熱工參數如表3所示,按低溫水進水溫度36℃、進空冷器流量減少5m3計算,換熱裕度為19.34%,滿足設計裕度要求。滑油冷卻器主要熱工參數如表4所示,按低溫水進水溫度36℃、進滑油冷卻器流量減少5m3計算,換熱裕度為25.45%,滿足設計裕度要求。

2? 技術設計

2.1 增壓器選型及進排氣系統設計

2.1.1 增壓器選型

經調研,選用JT350P型增壓器的運行區域基本滿足柴油機的運行要求,且外形尺寸、冷卻水、滑油、進氣、排氣、連接支座接口與推進柴油機原增壓器一致,無需進行額外的管路設計。對該增壓器進行使用條件下的額定工況匹配計算,考慮環境溫度的影響,分別對25℃、35℃環境溫度下進行仿真計算。

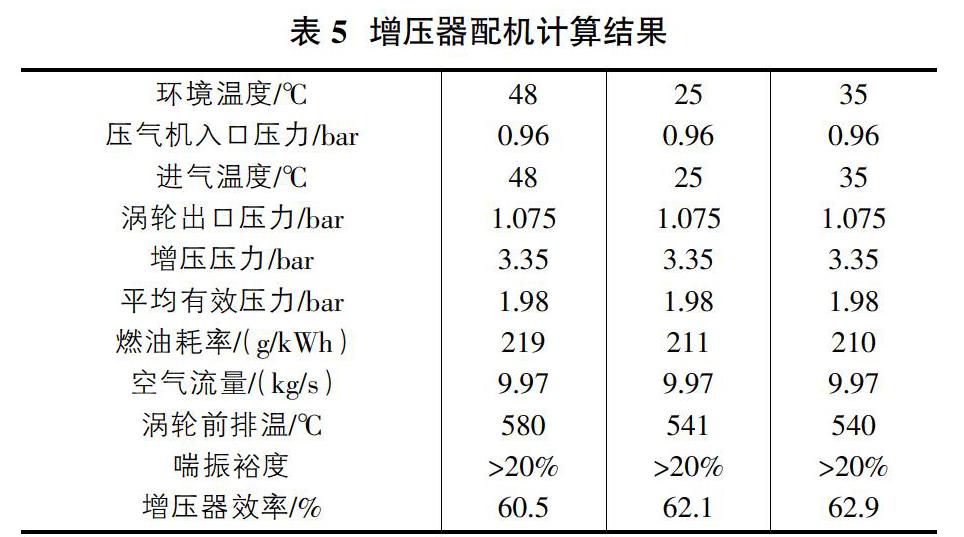

增壓器配機計算表如表5所示。通過計算,使用環境條件下增壓器喘振裕度均大于20%,效率大于60%,能夠滿足使用要求,確定增壓器型號JT350P及通流元件VA12VG13HF13WG08EF17。考慮試驗場地的地理位置影響,配備了WG08EF16噴嘴環作為試驗件進行匹配試驗。

2.1.2 進排氣系統設計

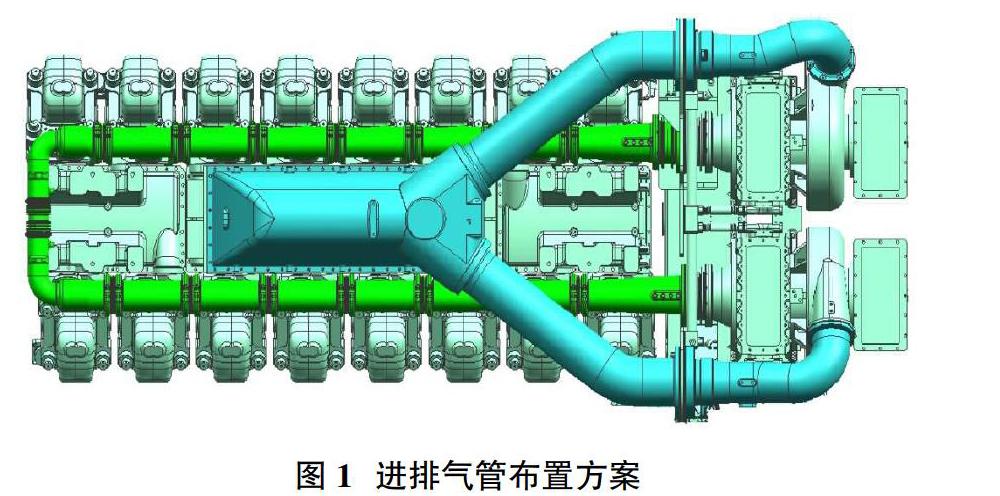

排氣管布置方案與推進用柴油機基本一致,故進排氣系統設計主要是取消蝶閥的相繼增壓系統,并對管路進行整合。原蝶閥處由延長連接管填補,B列排氣總管連接尺寸參照A列對稱設計,布置方案如圖1所示。

2.2 調速器匹配設計

柴油機采用純電子調速器后,取消了錐齒輪傳動及配合花鍵、傳動軸承座圈等零件,調速器安裝面降低了44mm。另外, StG40調速器與推進柴油機用2231-1GL-25調速器相比尺寸變小且安裝接口位置不同。

為保證相關零部件可靠性與互換性,針對StG40執行器設計傳動支撐箱,安裝過渡蓋板和轉換支座。此項設計不僅可以滿足調速器傳動齒輪箱密閉性,還可以使執行器輸出軸的位置與推進柴油機調速器的輸出軸位置保持不變,這樣就保證了柴油機燃油供油規律與推進柴油機一致。

2.3 曲柄箱透氣系統設計

2.3.1 油氣分離器選型

油氣分離器主要考慮其透氣流量,以確保曲柄箱油霧能及時排出。柴油機曲柄箱的透氣量主要包括燃燒室竄氣量和滑油蒸發量[3]。柴油機的竄氣量與功率水平是正相關的,而滑油蒸發量較難測定,但總量較少,一般通過裕量的方式考慮進去。

推進柴油機在全負荷工況下整機油霧量約為748.8L/min。由于該項目柴油機的動力單元結構與推進柴油機相同,而單缸功率更低,可以認為該項目柴油機曲柄箱竄氣量不會高于推進柴油機的水平,可將748.8L/min作為竄氣量上限。

磨損過的發動機竄氣量較新機更多,據柴油機應用經驗,一臺臨近大修期的發動機竄氣量是新機的兩倍。同時,將滑油蒸發量(估算不大于400L/min)等影響因素計入設計裕量,分析認為按2000L/min的透氣量標準選型油氣分離器,可滿足發電柴油機的全壽命周期使用要求。

經調研,擬選用CCV12000型油氣分離器用于該項目。油氣分離器分別裝于A排和B排,可以實現共計2832L/min的曲柄箱透氣需求,既滿足了使用要求,也留有一定的裕量。

2.3.2 曲柄箱壓力水平評估

在額定工況下 ,推進柴油機曲柄箱壓力一般不大于0.3kPa。根據本項目要求,發電柴油機的曲柄箱壓力Pc監測門限值設定如下:

Pc≥0.5kPa,報警;

Pc≥0.7kPa,緊急停車。

①閉式系統透氣系統對曲柄箱壓力的影響評估。

新設計的閉式透氣系統,由于同時存在真空度和流動阻力,會對曲柄箱壓力產生影響。柴油機在低工況時,進氣真空度、曲柄箱透氣量以及油氣分離器流阻等均較小,完全可以實現曲柄箱透氣的有效循環。而當增壓器轉速升高后,進氣真空度也隨之升高,對曲柄箱透氣的抽吸能力增強,曲柄箱則會出現過高的負壓。曲柄箱閉式透氣系統建模見圖2。

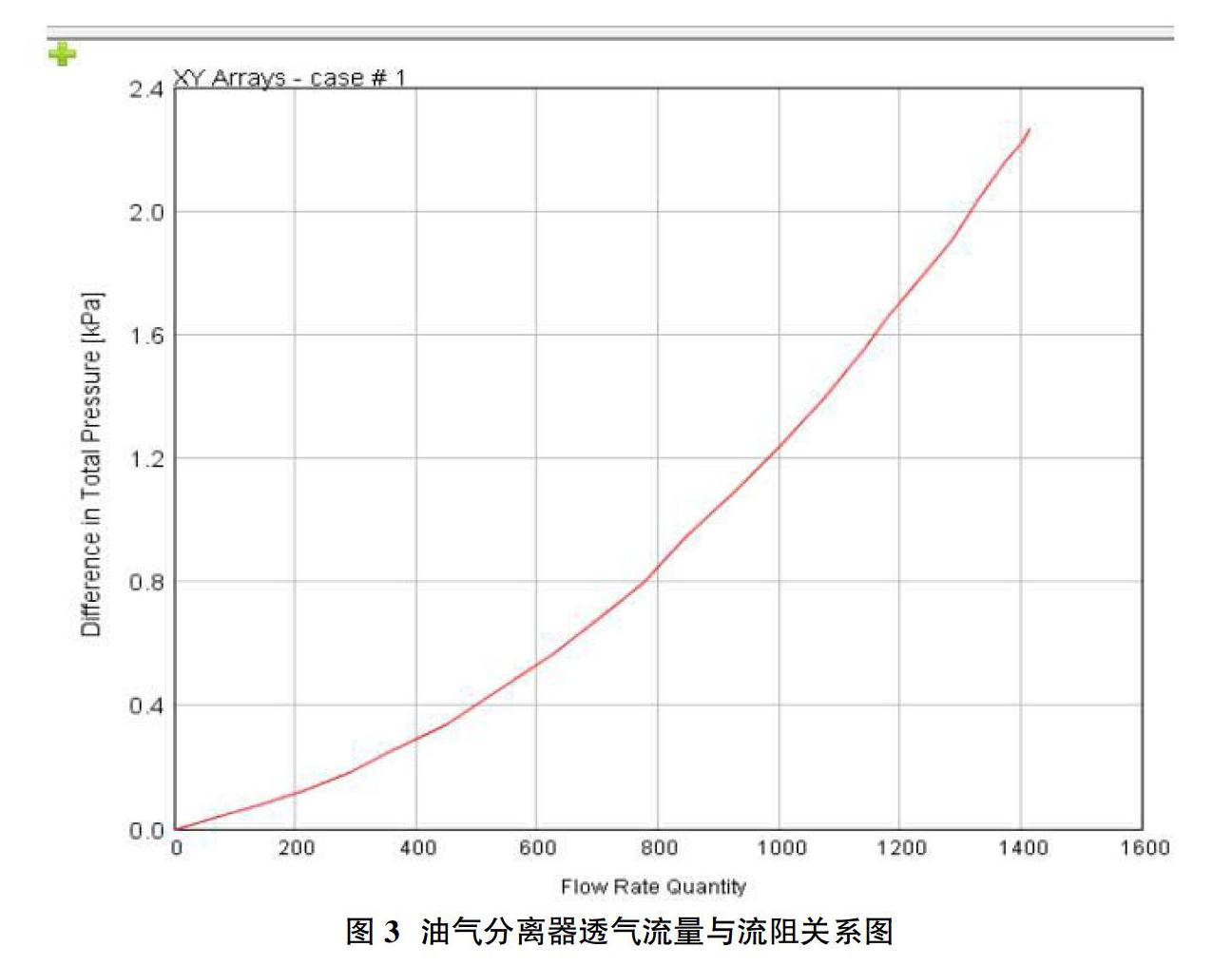

油氣分離器透氣流量與流阻關系見圖3,其中:橫坐標為透氣流量(單位:LPM);縱坐標為流阻(單位:kPa)。

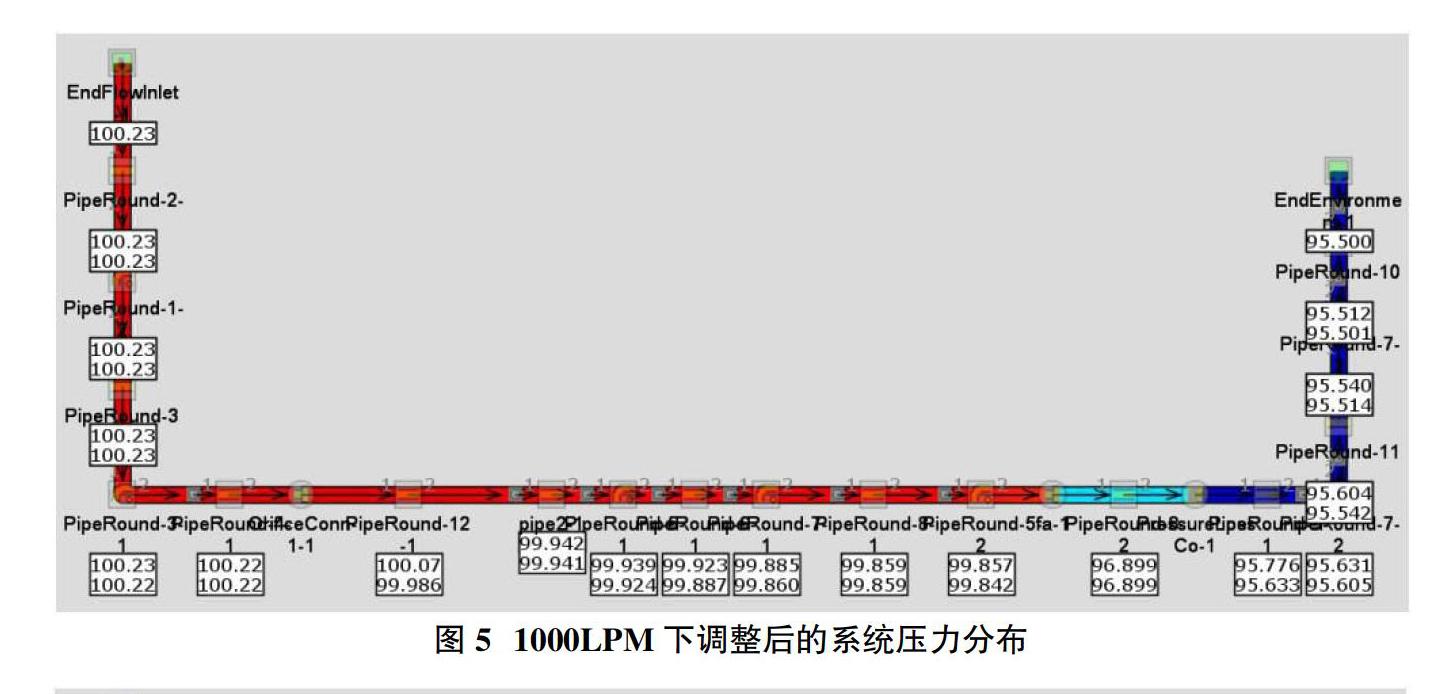

將輸入條件(進氣真空度4.5kPa,絕對壓力95.5kPa,系統設計最大流量1000LPM)代入,輸出的壓力分布圖如圖4所示。

從圖4可以得出:若將閉式系統引入柴油機中,則此時曲柄箱壓力將不能維持正常的壓力范圍(≤0.3kPa),會迅速降為負壓以維持壓力平衡,影響柴油機的正常運行。

②對閉式系統透氣系統的適應性改進。

為保持曲柄箱壓力穩定,需要對系統的流動性阻力進行調整,設定曲柄箱壓力在0.2kPa左右,做如下模擬:

柴油機單排透氣量為1000LPM(最大設計值)時,增加流阻1(等效于設置Ф=18.4mm孔板),可以確保曲柄箱壓力處于合理水平,系統壓力分布如圖5所示。

柴油機單排透氣量為500LPM(新機設計值)時,增加流阻2(等效于設置Ф=12.9mm孔板),可以確保曲柄箱壓力處于合理水平,系統壓力分布如圖6所示。

由于在設定工況下,增壓器轉速穩定,進氣真空度近似為定值。而曲柄箱壓力需要維持在合理范圍內,需要能實現對系統流動性阻力的動態調整,通過實施以下措施來維持曲柄箱壓力處于正常水平:

1)減小系統管徑,將內徑由64mm減少為32mm,增加管系流阻,緩解負壓狀態。

2)在油氣分離器設置壓力調節裝置,通過控制流通面積,動態調節流動性阻力,最終使系統達到壓力平衡。

2.3.3 布置設計

根據油氣分離器安裝接口尺寸,確定曲柄箱閉式循環系統管路通徑為32mm。并在增壓器壓氣機進口預留M48×2接口,用于連接曲柄箱閉式透氣系統。

在原通氣管路上增加三通管,實現開式系統和閉式系統兩種模式。在閉式系統通路的油氣分離器通過支架安裝在增壓器兩側便于維護,油汽分離器進口管處設置球閥,通氣管處布置單項閥,保證開式和閉式透氣系統相互隔離。曲軸箱閉式循環系統設計如圖7所示。

正常工作狀態下,通過關閉進口管處的球閥及打開外圍系統通氣閥,閉式系統關閉,曲柄箱透氣進入開式系統,實現機外排放。48h應急工況下,打開球閥并關閉外圍系統通氣閥,曲柄箱透氣進入閉式系統,實現透氣閉式循環。

3? 鑒定試驗及結論

根據試驗大綱的要求開展樣機鑒定試驗。對柴油機的起動、運行和安保等各項性能進行驗證,試驗全部順利完成。發電機組用柴油研制項目,嚴格按照研制要求基本框架進行,結合總體設計要求先后完成了方案設計、技術設計和施工設計,并通過了審查。試驗過程考核充分,樣機運行穩定,狀態良好,滿足設計要求。特別是曲軸箱閉式透氣系統的研制設計,可以指導后續型號柴油機的生產工作,具備裝艦使用條件。

參考文獻:

[1]沈祖杰,等.大功率柴油機增壓器的匹配與分析[J].科技創新與應用,2017,02(27):68-69.

[2]蔡小偉.柴油機曲軸箱強制通風系統的試驗研究與開發[J].內燃機,2011,33(03):42-45.

[3]王睿智,等.國六柴油機閉式曲軸箱通風系統設計及試驗研究[J].內燃機,2018,02(02):26-29,56.