自動(dòng)涂油機(jī)的設(shè)計(jì)與應(yīng)用

管天福 裴慧

摘要:為解決橡膠件涂油的高質(zhì)量、高效率和低損耗生產(chǎn)需要的難題,課題組設(shè)計(jì)自動(dòng)化程度高、尺寸小、性能穩(wěn)定的盤式自動(dòng)涂油機(jī)。涂油機(jī)盤型工作區(qū)分為放置區(qū)、冷卻區(qū)、涂油區(qū)三個(gè)區(qū)間,每一區(qū)間有8工位,吻合生產(chǎn)線工作節(jié)拍。采用三軸伺服控制系統(tǒng)執(zhí)行涂油軌跡,提高了橡膠密封件涂油的速度和均勻度,實(shí)現(xiàn)柔性化生產(chǎn),更換夾具和程序即可實(shí)現(xiàn)新產(chǎn)品的生產(chǎn),實(shí)現(xiàn)一機(jī)多用。

關(guān)鍵詞:涂油機(jī);盤型結(jié)構(gòu);三軸伺服控制系統(tǒng);柔性化生產(chǎn)

中圖分類號(hào):TH122? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻(xiàn)標(biāo)識(shí)碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號(hào):1674-957X(2021)08-0083-02

0? 引言

橡膠密封件在汽車裝配上屬于特殊防護(hù)部件,對(duì)相鄰機(jī)械部件起到防護(hù)作用[1]。為保證橡膠密封件的使用性能和使用壽命,生產(chǎn)企業(yè)在封裝出廠前需要在橡膠密封件表面均勻噴上一層潤(rùn)滑油。目前大多數(shù)國(guó)內(nèi)廠商采用手動(dòng)操作毛刷(或油槍)涂油、簡(jiǎn)易工裝夾具涂油等方式[2],這些操作方法主要有以下缺點(diǎn):①工人勞動(dòng)強(qiáng)度大,生產(chǎn)效率低;②涂油不均勻,浪費(fèi)油脂,涂油效率品質(zhì)低下;③漏加工或者重復(fù)加工情況較多,漏加工對(duì)后期的使用存在安全隱患;④人力成本大,不能實(shí)現(xiàn)自動(dòng)化和整線聯(lián)機(jī)防錯(cuò)。

課題組經(jīng)過分析論證,最終設(shè)計(jì)出自動(dòng)化程度高、尺寸小、性能穩(wěn)定的盤式涂油機(jī),提高了橡膠密封件涂油的速度和均勻度,實(shí)現(xiàn)柔性化生產(chǎn),更換夾具和程序即可實(shí)現(xiàn)新產(chǎn)品的生產(chǎn),實(shí)現(xiàn)一機(jī)多用。解決了目前橡膠件涂油的高質(zhì)量、高效率和低損耗生產(chǎn)需要的難題。

1? 涂油機(jī)系統(tǒng)構(gòu)成

操作員操作涂油機(jī)與注塑機(jī)協(xié)同工作,完成橡膠密封件的涂油、冷卻工作環(huán)節(jié),并將工件放置到物料周轉(zhuǎn)車,進(jìn)入下一個(gè)工位。涂油機(jī)采用盤型布局,結(jié)構(gòu)緊湊,充分利用空間,總體結(jié)構(gòu)如圖1所示。設(shè)備整體長(zhǎng)1200mm,寬1000mm,高1800mm,主要分為機(jī)械機(jī)構(gòu):設(shè)備框架(柜體內(nèi)放置壓力油桶)、防護(hù)光柵、盤型分割系統(tǒng)、涂油機(jī)構(gòu)、冷卻機(jī)構(gòu);電氣系統(tǒng):PLC控制系統(tǒng)、伺服定位模塊系統(tǒng)、變頻器和電機(jī)系統(tǒng)、HMI操作系統(tǒng)。

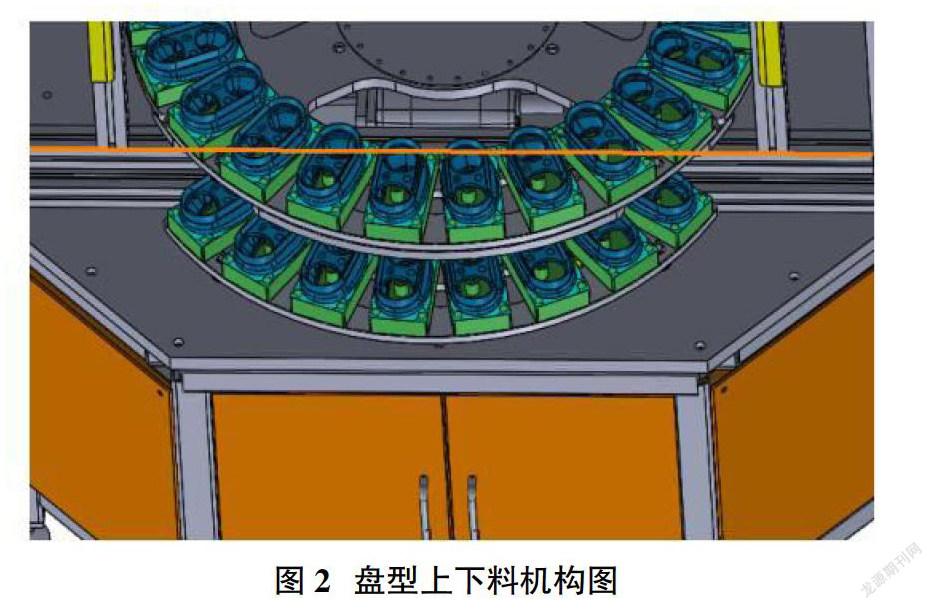

1.1 盤型上下料機(jī)構(gòu)

盤型工作區(qū)分為放置區(qū)、冷卻區(qū)、涂油區(qū)三個(gè)區(qū)間,每一區(qū)間有8工位(上道工序8個(gè)產(chǎn)品同時(shí)出模),共24個(gè)工位,設(shè)備另配置專用工件治具,每個(gè)治具8個(gè)工位,批量替換轉(zhuǎn)盤上的治具。轉(zhuǎn)盤分隔系統(tǒng)由分割器和減速電機(jī)組成,電機(jī)配有變頻器,根據(jù)生產(chǎn)要求可以對(duì)分隔系統(tǒng)可以進(jìn)行調(diào)速。操作安全可靠,防止出現(xiàn)漏加工和重復(fù)加工現(xiàn)象,整體切換是為了減少放置時(shí)間,工作效率高。如圖2所示。

1.2 冷卻機(jī)構(gòu)

工件從注塑機(jī)模具脫模后,即被操作員放置到治具上,還未冷卻。為保證涂油效果,需要對(duì)工件進(jìn)行冷卻降溫,設(shè)備利用車間現(xiàn)有的壓縮空氣,設(shè)計(jì)程序控制氣閥運(yùn)動(dòng),通過可調(diào)風(fēng)嘴,在冷卻區(qū)對(duì)工件進(jìn)行吹風(fēng)冷卻降溫。如圖3所示。

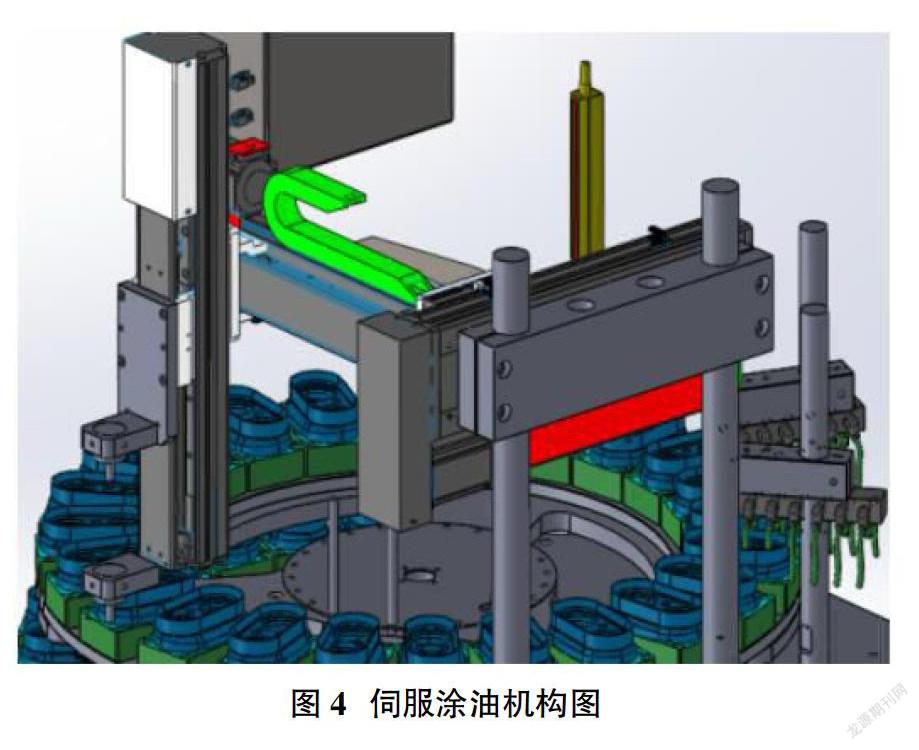

1.3 涂油機(jī)構(gòu)

由于采用與橡膠工件對(duì)應(yīng)的海綿模具作為涂油頭,由氣動(dòng)系統(tǒng)驅(qū)動(dòng)涂油海綿向下運(yùn)動(dòng),完成涂油,對(duì)位置精度位置精度要求高,涂油不均勻有滴漏。本設(shè)備采用三軸伺服控制系統(tǒng)執(zhí)行涂油軌跡,伺服系統(tǒng)采用高精度定位模塊和三菱伺服電機(jī)組成,實(shí)現(xiàn)了運(yùn)行軌跡順暢,參數(shù)可改可調(diào),對(duì)后期的機(jī)種增加提供了柔性化生產(chǎn)。涂油頭采用定量霧化閥,控制每次噴油量。程序設(shè)計(jì)噴頭運(yùn)動(dòng)軌跡,傳感器檢測(cè)到工件定位后,噴頭按軌跡運(yùn)動(dòng),完成涂油。如圖4所示。

1.4 安全防護(hù)機(jī)構(gòu)

為保障操作員的人身安全,需要在設(shè)備上設(shè)計(jì)安全防護(hù)機(jī)構(gòu)。如果安裝安全防護(hù)門,雖然安全可靠,但操作不方便,長(zhǎng)時(shí)間使用,也會(huì)使操作員產(chǎn)生麻痹心理,不規(guī)范操作,造成安全隱患。借鑒沖床的安全防護(hù)措施,安裝防護(hù)光柵作為電氣安全防護(hù),保證設(shè)備安全運(yùn)行。設(shè)備分度轉(zhuǎn)盤電子計(jì)數(shù),8個(gè)轉(zhuǎn)位為一組,通過程序控制光柵通斷電,料架光柵只能在完成一組涂油時(shí)失效,便于操作員取出治具,其他時(shí)間觸碰光柵設(shè)備停機(jī)報(bào)警。

2? 設(shè)備工作流程

盤型涂油機(jī)的工作流程如下:

①注塑機(jī)一次脫模8個(gè)橡膠密封件,操作員將依次將脫模的8個(gè)工件放入治具,再整體替換上下料區(qū)的治具,實(shí)現(xiàn)整體上下料;②工人雙手按下啟動(dòng)按鈕,光柵尺開啟,電機(jī)帶動(dòng)裝盤軸轉(zhuǎn)動(dòng),每次轉(zhuǎn)15度,暫停2秒,累計(jì)8次為一組;③冷卻區(qū)風(fēng)口依次吹風(fēng);涂油區(qū)內(nèi)涂油機(jī)構(gòu)在每次暫停時(shí)間逐個(gè)對(duì)工件涂油;④分度感應(yīng)器計(jì)數(shù)8次,轉(zhuǎn)盤停止,工人取出工件治具,進(jìn)入下一個(gè)循環(huán)。

3? 設(shè)備參數(shù)與技術(shù)要求

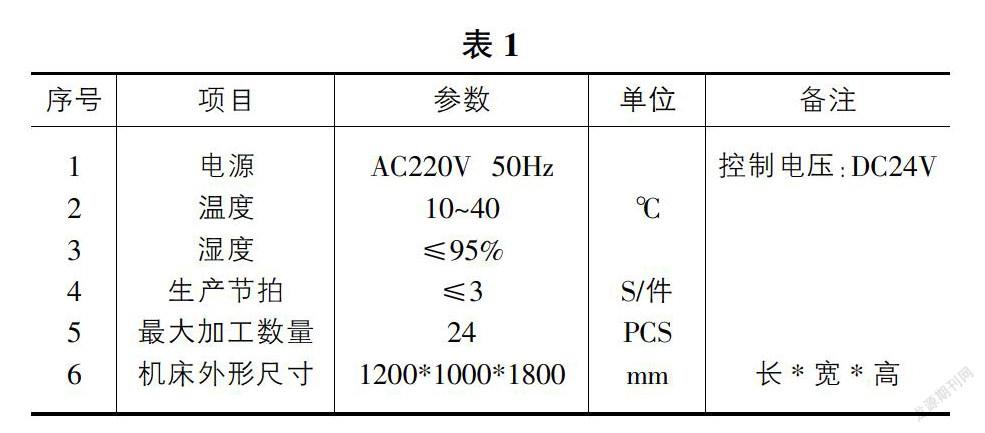

根據(jù)設(shè)計(jì)要求,涂油機(jī)具有以下性能參數(shù)和相關(guān)技術(shù)要求。

3.1 設(shè)備主要參數(shù)(表1)

3.2 運(yùn)輸及安裝要求

設(shè)備運(yùn)輸時(shí)應(yīng)使用吊耳或者叉車,運(yùn)輸過程必需保證平穩(wěn)、小心輕放。安裝設(shè)備時(shí)不用特設(shè)地基,只需調(diào)整六個(gè)浮動(dòng)地腳使設(shè)備工作臺(tái)面處于水平狀態(tài)即可。接好管路和電源線,在壓力桶內(nèi)加足潤(rùn)滑油(至油標(biāo)上限)合上電源即可起動(dòng)調(diào)試。起動(dòng)電機(jī)其轉(zhuǎn)向應(yīng)為順時(shí)針轉(zhuǎn)動(dòng),頻率為50Hz。如沒有異常,即可選擇所需程序進(jìn)行工作。

3.3 調(diào)試方法

當(dāng)設(shè)備正常安裝并接入規(guī)定參數(shù)的電網(wǎng)、氣源壓力啟動(dòng)正常后,即可進(jìn)行調(diào)試。先將鎖匙開關(guān)旋向“開”的位置,電源指示燈亮,表示電源已經(jīng)接通。將“手動(dòng)、自動(dòng)”按鈕切換到“手動(dòng)”位置,將選項(xiàng)旋鈕分別旋向“進(jìn)”或“退”按鈕,可對(duì)轉(zhuǎn)盤進(jìn)行手動(dòng)試驗(yàn)。伺服系統(tǒng)歸零后,顯示面板提示設(shè)備進(jìn)入原位狀態(tài)后。可進(jìn)行自動(dòng)試驗(yàn)。自動(dòng)試驗(yàn)程序?yàn)椋菏謩?dòng)放好工件,將“手動(dòng)、自動(dòng)”按鈕切換到“自動(dòng)”位置,按下啟動(dòng)按鈕,設(shè)備對(duì)工件進(jìn)行分度切換、冷卻、涂油狀態(tài)顯示,然后對(duì)涂完的工件進(jìn)行轉(zhuǎn)運(yùn)。多次調(diào)試確認(rèn)設(shè)備運(yùn)轉(zhuǎn)正常,即可將設(shè)備投入生產(chǎn)使用。

3.4 使用要求

為確保安全與正常工作,開始工作前必須檢查下述項(xiàng)目:

①所有運(yùn)動(dòng)機(jī)構(gòu)必須處于原位,“原位”指示燈亮;

②各運(yùn)動(dòng)部件是否保持良好潤(rùn)滑,并處于螺絲鎖緊狀態(tài)下;

③設(shè)備如果較長(zhǎng)時(shí)間停用,重新開始使用時(shí),還必須檢查各部件是否有腐蝕現(xiàn)象,并采取相應(yīng)措施;

④檢查潤(rùn)滑系統(tǒng)是否有足夠的油潤(rùn)滑,油面不夠需加油補(bǔ)充;

⑤檢測(cè)各氣缸是否正常工作;

⑥將設(shè)備置于“調(diào)整”狀態(tài),按循環(huán)動(dòng)作順序逐個(gè)檢查機(jī)床每個(gè)動(dòng)作是否正確,檢查完畢后方可進(jìn)入“自動(dòng)”循環(huán)操作。

4? 結(jié)束語(yǔ)[3]

為提高橡膠密封件的涂油效率和質(zhì)量,設(shè)計(jì)了該設(shè)備,采用機(jī)械機(jī)構(gòu)和電氣控制機(jī)構(gòu)相互配合,完成自動(dòng)涂油的工作。盤型涂油機(jī)結(jié)構(gòu)緊湊,生產(chǎn)效率高,經(jīng)測(cè)試產(chǎn)品油脂涂布量滿足5±0.5g要求,定量霧化閥的容積可以在3-10g之間調(diào)節(jié)。降低了現(xiàn)場(chǎng)用工數(shù)量及人員勞動(dòng)強(qiáng)度,達(dá)到生產(chǎn)使用企業(yè)的要求。今后將探索自動(dòng)化生產(chǎn)線上涂油設(shè)備的聯(lián)機(jī)方式,進(jìn)一步提高生產(chǎn)效率。

參考文獻(xiàn):

[1]王琪,劉國(guó)強(qiáng),等.發(fā)動(dòng)機(jī)裝配中自動(dòng)涂油裝置設(shè)計(jì)[J].液壓與氣動(dòng),2016(6):114-116.

[2]程妍,杜強(qiáng),姜猛,等.氣缸缸筒連續(xù)涂油裝置實(shí)現(xiàn)[J].液壓氣動(dòng)與密封,2020(1):39-40.

[3]李輝,郭曉軍,孔慶旺,等.自動(dòng)壓合油封機(jī)設(shè)計(jì)與應(yīng)用[J]. 裝備制造技術(shù),2020(10):107- 110.