水平頁巖氣井油管下深對排采效果的影響

王永輝,車明光,王萌,劉捷,廖銳全

1.中國石油勘探開發研究院四川盆地研究中心,北京100083 2.長江大學石油工程學院,湖北 武漢 430100

頁巖氣井開發初期產量高,大部分氣井采用空套管投產,可有效地帶液生產。在不限制產量的條件下,井口壓力會快速降至外輸壓力,隨后出現生產異常,氣井無法正常攜液,井筒會積液甚至水淹停產,造成氣井生命周期急劇降低[1-5]。為了保證氣井穩定遞減,必須及時采用油管生產的方式,因此,探索頁巖氣井中后期積液規律,確定生產油管的下入時機以及下入深度等優選管柱技術要求成為維持頁巖氣井穩產亟待解決的問題[6-10]。下面,筆者通過室內物理模擬,對油管不同下入深度時試驗管段內的積液特征以及出口位置的排液量進行分析;然后運用數值模擬的方法對不同井身軌跡下油管不同下入深度時氣井生產過程的井筒積液進行模擬,對比分析不同深度時氣井的生產情況;最后結合物理模擬和數值模擬結果確定油管的合理下入深度。

1 油管不同下入深度時氣液流動物理模擬試驗

1.1 試驗設備與流程

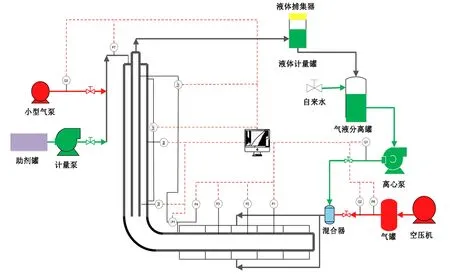

應用長江大學自主設計的水平井全井筒試驗裝置進行模擬試驗,裝置示意圖見圖1。該裝置能夠進行水平氣井氣液流動規律、不同井段氣體攜液以及排采工藝的模擬試驗。

圖1 水平井氣液流動物理模擬試驗裝置Fig.1 Physical simulation test device of gas liquid flow in horizontal wells

油管不同下入深度時的室內模擬試驗在常溫下進行。排液出口放空,水平氣井井身結構中直井段90°、斜井段曲率完整、水平段0°。針對實際現場情況,室內條件下產出水、產出液的模擬介質選用自來水、空氣進行,以保證室內試驗過程中氣液兩相流動狀態清晰可見。

威遠氣田生產過程中目前平均井底流壓6.25MPa,日產液量為1~3m3,日產氣量為(1~4)×104m3,根據氣體狀態方程對應的井底氣體流量6.7~26.7m3/h。實際氣井油管直徑62mm,套管直徑127mm,因此完整水平井單管的模擬管柱直徑選為60mm,油套管管徑大小比例為1∶2。

1.2 試驗步驟及數據處理

試驗過程模擬的是水平井全井筒氣液流動,油管下深至積液水平段、斜井段不同位置處(水平段和斜井段分別積液情況時,油管下深至斜井段上端、水平段跟端、水平段1/3處、水平段2/3處及水平段趾端),進行水平井全井筒管柱不同下深時氣液流動試驗。試驗過程中,井口通過緩沖篩網連接液體計量罐,試驗過程中試驗管徑分別為60、30mm,液體流量分別為0.2、0.4、0.6、0.8、1m3/h,氣體流量由55m3/h逐漸調小至4m3/h(試驗條件下),試驗過程中主要記錄各井段的氣水流動現象,產氣量、產水量及井口排液量,各井段管線上壓力及壓差數據。圖示分析中主要通過壓力或壓差監測數據,結合測量點管線長度換算成該井段壓力梯度,井口排液量計量時是以0.01s為單位進行的,處理過程中以20s為一個穩定階段進行井口排液量的數據整理對比。

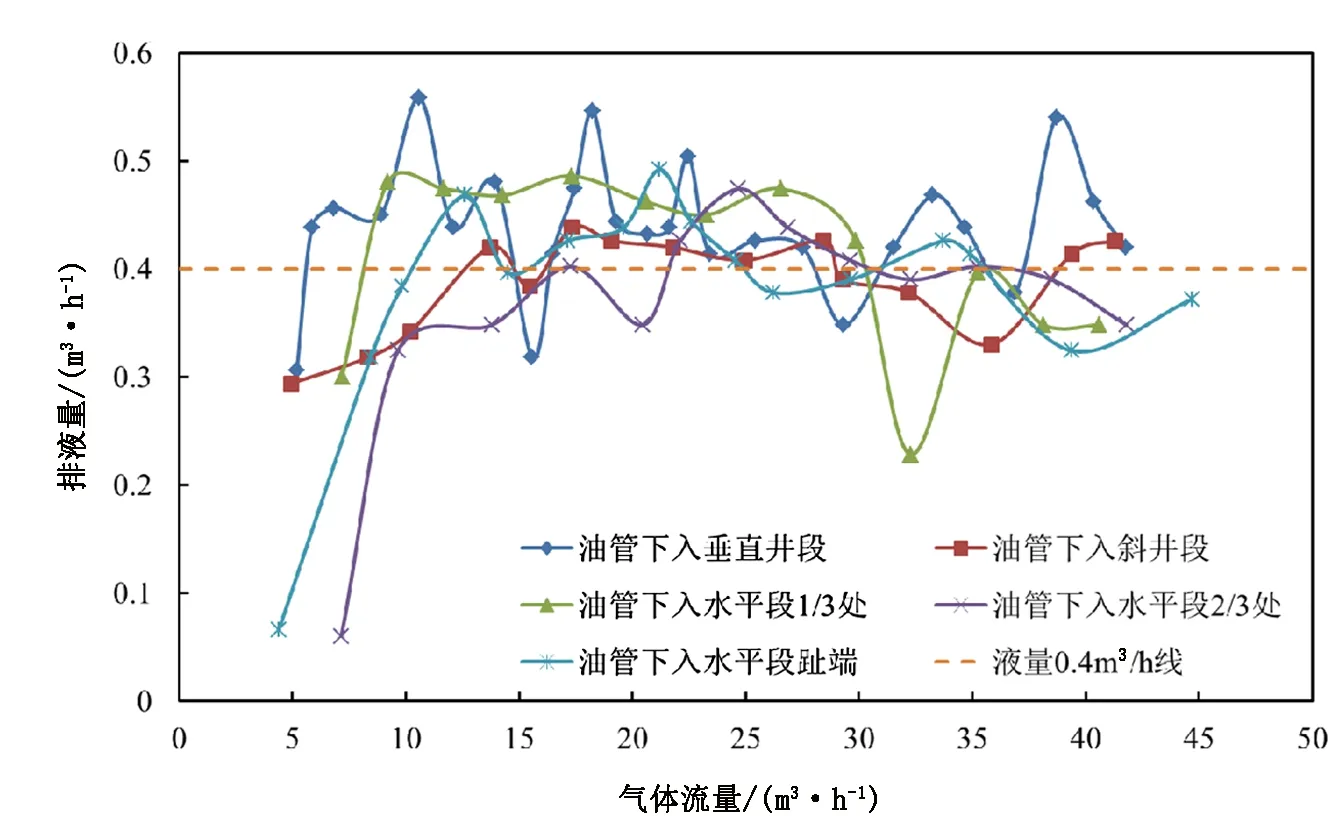

1)井口排液量及穩定性分析。液量一定時,油管不同下入深度對水平氣井氣流攜液的影響不同。以液體流量0.4m3/h為例,油管不同下入深度時,井口的排液量變化如圖2所示。

圖2 油管不同下入深度時,氣體流量與排液量的關系 Fig.2 The relationship between gas flow rate and discharge volume at different tubing running depths

分析圖2可以看出,油管下入直井段時出口排液量的波動最大,出現這種情況主要是氣體在斜井段最難帶液,而由于油管沒有下入到斜井段,流體過斜井段的斷面仍然是套管,并沒有緩解氣井攜液困難的問題,因此排液量波動十分明顯。油管下入斜井段和下入水平段1/3處時,隨著氣體流量的增大,排液量均出現增大、平穩、減小再增大的變化過程,出現這一過程主要是由于氣液兩相流動型態的變化造成,氣量較小時氣液兩相呈泡狀流,隨著氣量增大開始出現舉升效率最高的段塞流,隨后氣體流量增大到使流動型態由段塞流轉變為環霧流時排液量突然減小,但是氣體流量進一步增大后排液量又會出現上升;當水平氣井產氣量能夠攜液連續生產時,可以認為該氣井處于一定的穩定生產狀態。雖然這兩種情況排液量的變化規律接近,但是由于油管下入水平段1/3處,水平段氣體在流動過程中速度的變化會造成壓力的波動,在該壓力波動的影響下,氣體更容易通過斜井段,則井口排液量出現穩定對應的氣體流量較油管下入斜井段時要小。

油管下入水平段2/3處和趾端時,隨氣體流量的增大,排液量均表現出先增大后減小的特征,但油管下入水平段2/3處排液量峰值出現對應的氣體流量明顯小于油管下入水平段趾端的,這是由于油管下入水平段趾端后氣體流過水平段時沒有速度的變化引起的壓力波動。

2)正常攜液所需氣體流量分析。不同井身軌跡條件下,同一液體流量,油管不同下入深度時正常攜液所需氣體流量如圖3所示。

由圖3(a)可知,當液體流量為0.2m3/h時,水平段井身軌跡呈水平、上傾和下傾3種不同狀態情況下,水平段上傾時正常攜液所需的氣體流量最小,水平段下傾時正常攜液所需的氣體流量最大,水平段上傾結構攜帶液體的氣體流量相比水平時下降40%左右,水平段下傾結構攜帶液體的氣體流量相比水平時上升5%左右。分析原因主要是由于氣相在水平段井筒中能夠攜液的關鍵是水平段的流型能否由層流轉變為非層流,水平段上傾時跟端附近的積液高度越高,水平段中的積液越容易被氣流攜帶出水平段;水平段下傾時液體全部聚集于水平段趾端,較難被氣流攜帶出水平段。

在同一井身軌跡條件下,隨著油管下入深度的增加,正常攜液所需氣體流量先減小后增大再減小,這主要是由于斜井段氣流攜液最困難,將油管下入斜井段以下能大大減小正常攜液所需的氣體流量,同時氣體在水平段和斜井段流動過程中速度變化引起的壓力波動對斜井段影響最大時,氣體更容易從管道和液體之間的間隙通過,從而將液體攜帶出水平段。因此,水平段呈水平和下傾狀態時油管下入斜井段正常攜液的氣體流量最小,而水平段呈上傾狀態時油管下入1/3處正常攜液的氣體流量最小。

由圖3(b)可知,當液體流量為0.8m3/h時,不同油管下入深度時正常攜液氣體流量的變化趨勢與液體流量為0.2m3/h時基本相同,僅最小攜液氣體流量存在差異。

圖3 油管不同下入深度時,攜帶不同液量所需要的氣體流量Fig.3 The gas flow rate required to carry different liquid volume at different tubing running depths

2 排采效果數值模擬

隨著國外計算機流體力學和工藝計算軟件的發展,逐步形成了成熟的商業性工藝計算軟件。這些工藝計算軟件可以應用于油氣管線積液模擬計算和清管模擬計算。其中OLGA是國際上普遍認可的計算結果較好的多相流瞬態模擬軟件,并且對于井筒積液計算也有很好的效果。

應用OLGA對油氣管線的積液進行模擬計算,需要獲取管線的結構數據、高程數據以及管線的運行數據。當積液模型建立后,首先需要對積液模型的仿真相似度進行驗證。由于在OLGA計算中采用的是壓力反算、溫度正算的原則,因此,在模擬計算中可以固定管線出口壓力和管線入口溫度,通過模擬計算得到管線的入口壓力和管線的出口溫度,然后用模擬結果與實際生產數據進行對比,從而驗證積液模型是否準確。

2.1 數值模擬基本參數

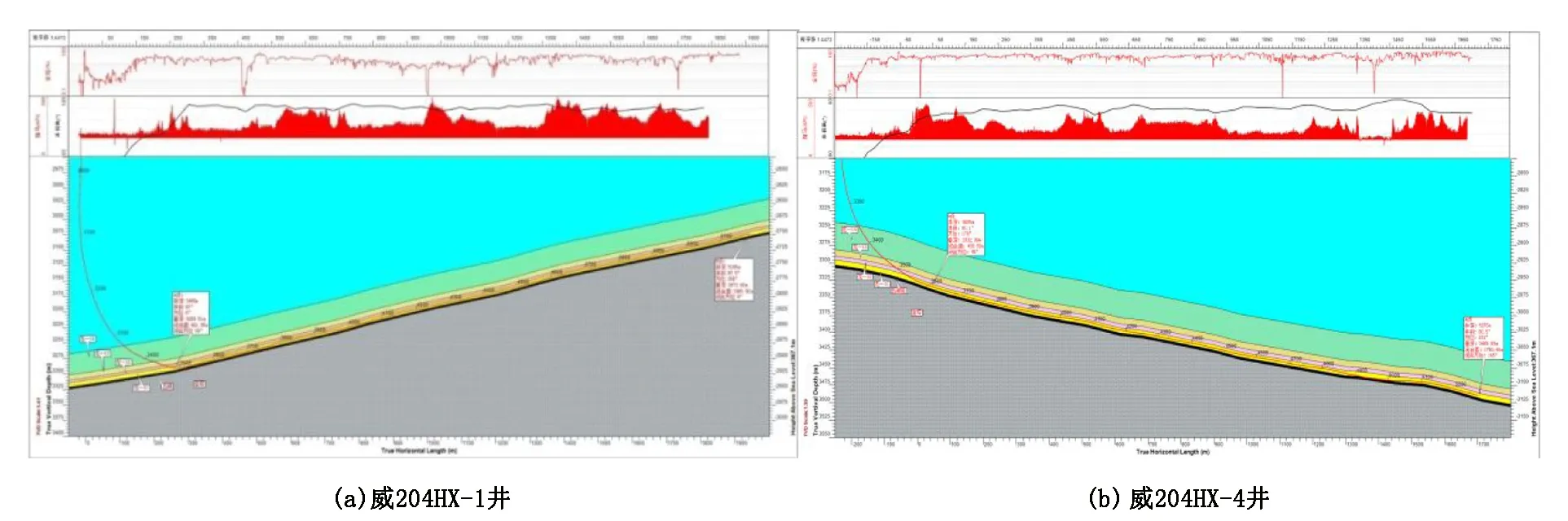

模擬研究選用威204HX平臺幾口井的生產數據作為模擬的基本參數。

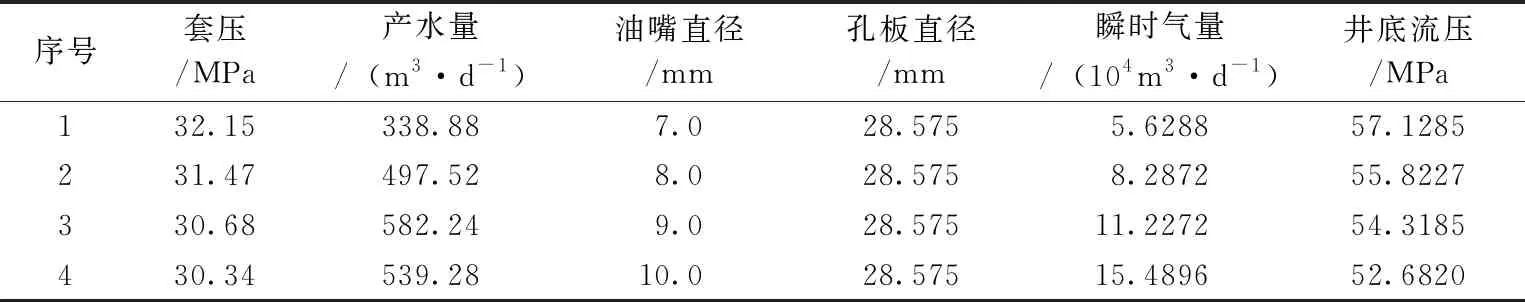

1)氣井產能方程。用Beggs-Brill多相管流計算方法對威204HX-1井排液試氣數據進行處理,計算井口壓力對應的井底流壓,試氣數據見表1。

表1 威204HX-1井排液試氣數據

將上述試驗數據用二項式產能試井數據處理方法進行處理,得到該井產能方程為:

式中:pr、pwf分別為地層壓力和井底流壓,MPa;Qsc為日產氣量,104m3。

2)氣井井身結構。選取威204HX平臺中水平段上翹井威204HX-1和水平段下傾井威204HX-4這2口井的井身軌跡為例進行分析,其地質導向圖見圖4。

圖4 威204HX-1井和威204HX-4井隨鉆地質導向成果圖Fig.4 Geosteering results while drilling of wells Wei 204HX-1 and Wei 204HX-4

3)地層壓力下降梯度。由于OLGA無法對頁巖氣儲層滲透率低以及解吸附等因素造成的產量遞減進行描述,只能用地層壓降來反映,但該數據現場較難獲取,下面通過歷史擬合的方式確定該井的地層壓力下降梯度,將地層壓力下降梯度設為0.23MPa/d得到擬合結果,與威204HX-1井的產氣量、產液量進行對比分析,結果如圖5所示。

圖5 威204HX-1井生產數據與模擬結果對比分析Fig. 5 Comparative analysis of production data and simulation results of well Wei 204HX-1

地層壓力下降梯度為0.23MPa/d時模擬結果與實際生產數據基本接近,能夠滿足模擬的需求,但是模擬的時間需要36~48h,后面研究過程中為了加快模擬計算時間,將該地層壓力下降梯度擴大60倍,即地層壓力下降梯度按0.23MPa/(24min)進行模擬。

2.2 水平段上傾井的數值模擬分析

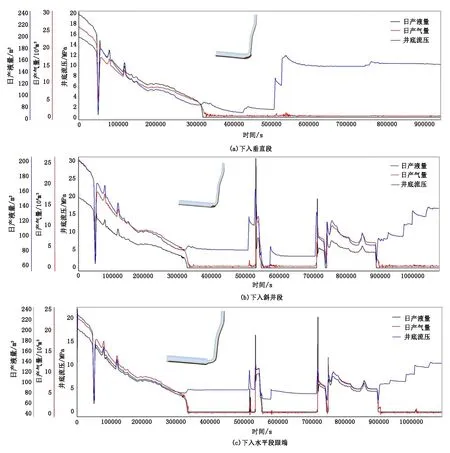

不同油管下深模擬結果如圖6所示,其特征主要表現為以下幾點:①模擬生產初期,油管下至垂直段和斜井段時水平氣井產量最高,油管下至水平段跟端時水平氣井產量最低,分析原因主要是由于油管剛進入水平段,此時水平段的氣體流速較小,這種狀態下流體從井底流至井口的摩擦損失最大,相同輸壓時井底流壓最大,因此產量最小。②隨著生產的延續,氣井產量出現突然下降后恢復正常生產,此時由于油套環形空間憋壓的原因導致油管下入趾端的產氣量最小,同時由于臨界攜液流量的原因,油管下入斜井段時氣井的產量逐漸高于油管下入垂直段時氣井的產量。

圖6 上翹井油管下入不同位置處對應的生產動態曲線Fig.6 The production performance curve corresponding to different positions of the upwarping well tubing

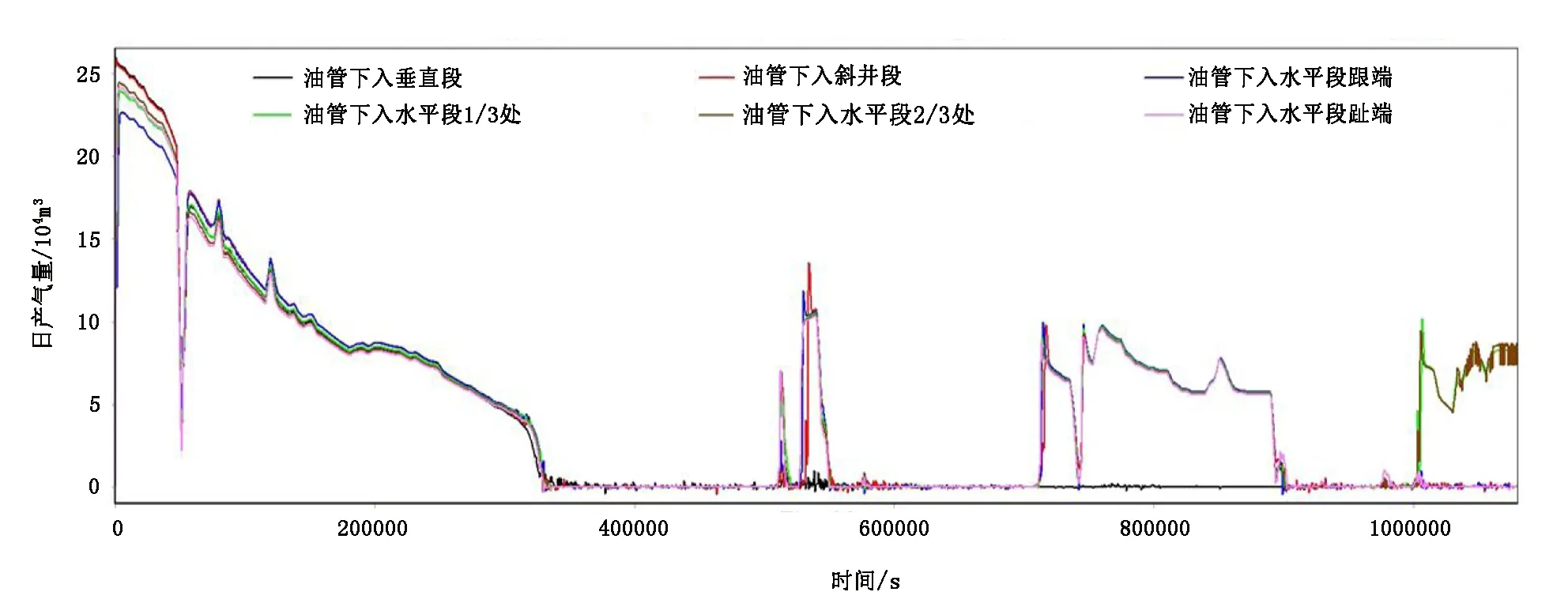

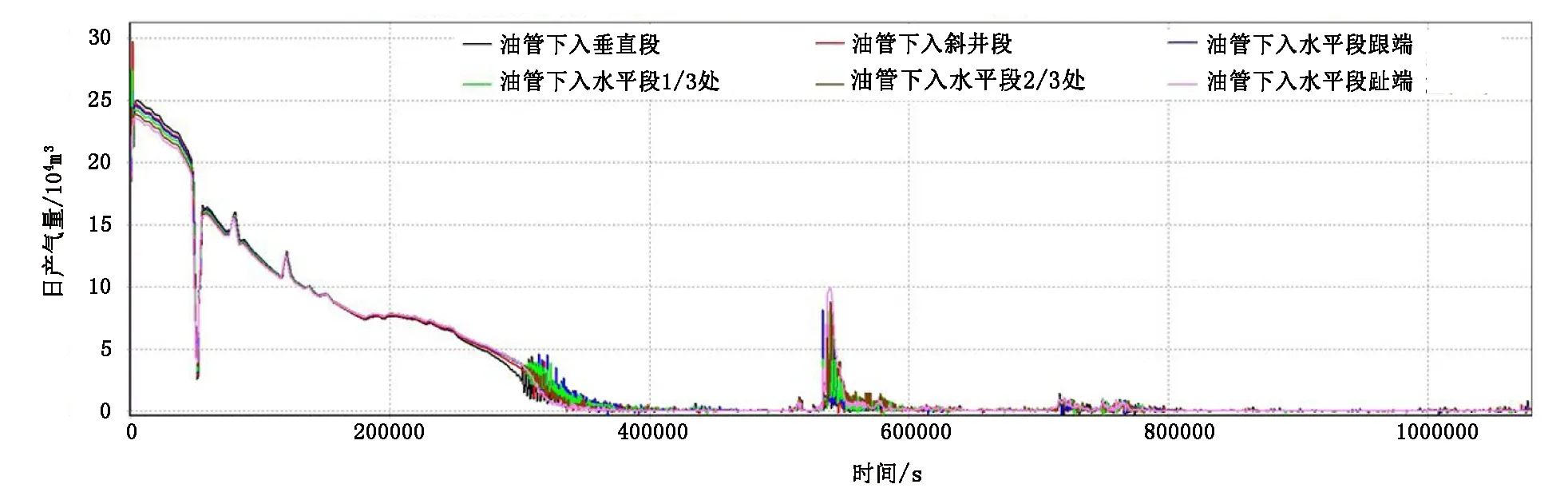

將水平段上翹時油管6種不同下深的生產曲線放在同一坐標系進行對比分析,結果如圖7所示。由圖7可以看出,油管下入水平段1/3處和2/3處時模擬生產末期出現產量恢復階段,而其余的幾種油管下深情況產氣量都在極小情況下波動。從單井累計產氣量的對比分析可以看出,水平段上翹時,當油管下入水平段1/3附近累計產氣量最高,如圖8所示。

圖7 水平段上翹井油管不同下深日產氣量對比Fig.7 Comparison of daily gas production at different depths of upwarping well tubing in horizontal section

圖8 水平段上傾井油管不同下深氣井累計產氣量對比Fig.8 Comparison of cumulative gas production at different depths of updip well tubing in horizontal section

2.3 水平段下傾井的數值模擬分析

為了保證兩類井具備相同的供液能力,該類井的模擬中產能方程同樣采用威204HX-1井的產能方程,但井身軌跡采用威204HX-4井的井斜數據,保證水平段呈下傾狀態,模擬得到的生產動態曲線見圖9。

圖9 下傾井油管下入不同位置處對應的生產動態曲線Fig.9 The production performance curve corresponding to different positions of tubing running in downdip wells

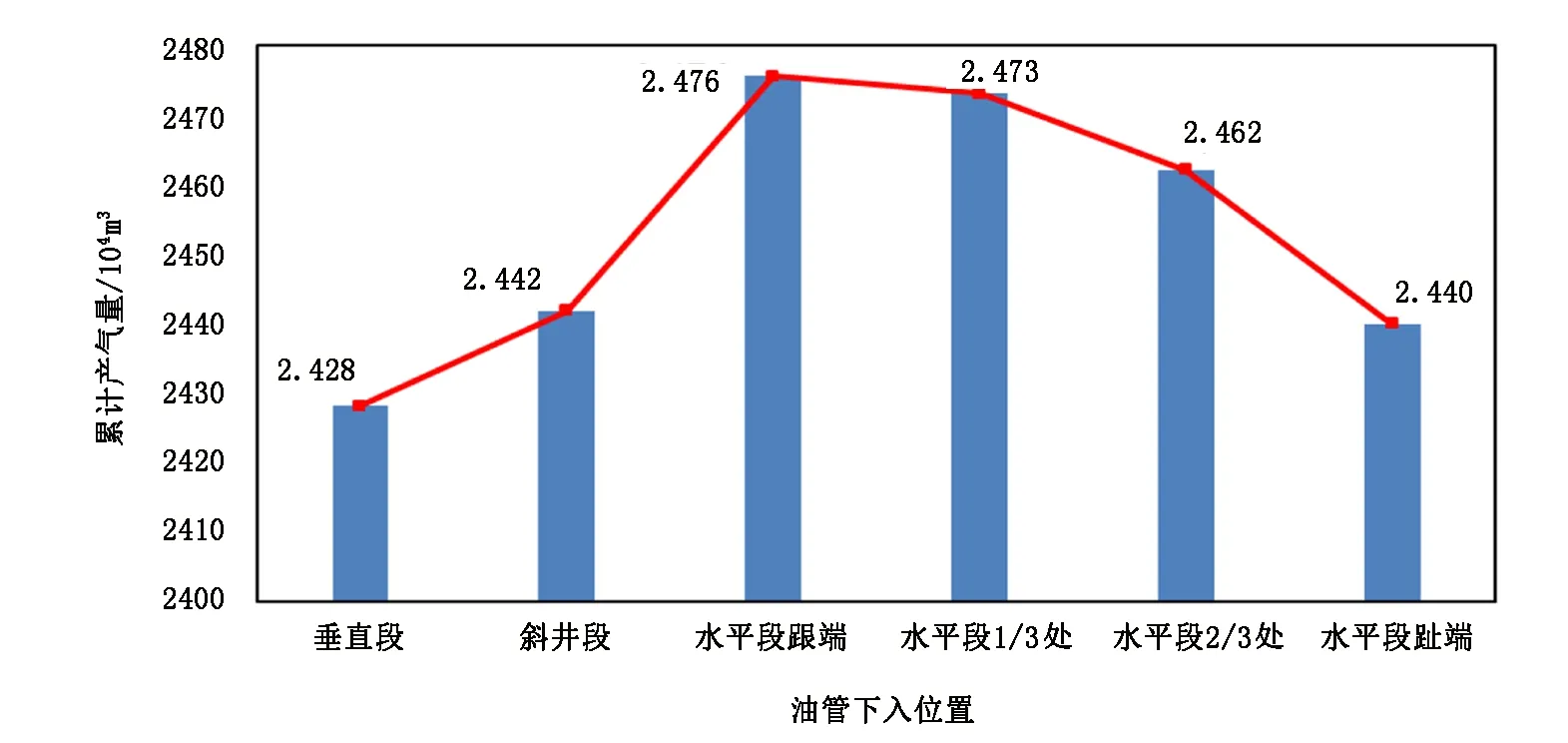

對6種不同油管下深時生產曲線的分析可以發現,水平段下傾井的生產特征主要表現為以下幾個特點:①模擬生產初期,油管下至垂直段和斜井段時水平氣井產量最高,油管下至水平段跟端時水平氣井產量最低,分析原因主要是由于油管剛進入水平段,此時水平段的氣體流速較小,這種狀態下流體從井底流至井口的摩擦損失最大,相同輸壓時井底流壓最大,因此產量最小。②隨著生產的延續,氣井產量出現突然下降后恢復正常生產,此時由于油套環形空間憋壓的原因導致油管下入趾端的產氣量最小,同時由于臨界攜液流量的原因,油管下入斜井段時氣井的產量逐漸高于油管下入垂直段時氣井的產量。③井筒出現嚴重積液前期,油管下入垂直段時產量最小。

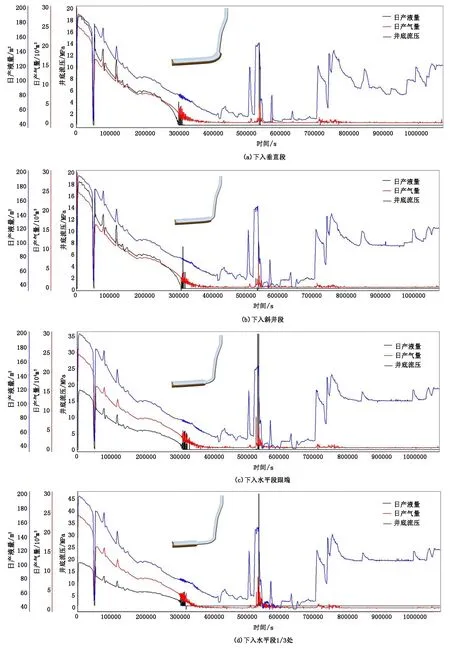

同理,將水平段下傾時油管6種不同下深的生產曲線放在同一坐標系進行對比分析,結果如圖10所示。與水平段上翹井不同的是,在生產末期油管下入水平段1/3和2/3處時并沒有像其出現產氣量恢復的情況,所有的油管下入深度生產類似,產氣量均在小氣量情況下波動。從單井累計產氣量的對比分析(圖11)可以看出,水平段下傾時,當油管下入水平段跟端處累計產氣量最高。

圖11 水平段下傾井油管不同下深氣井累計產氣量Fig.11 The cumulative gas production at different depths of downdip well tubing in horizontal section

圖10 水平段下傾井油管不同下深對應的生產動態曲線Fig.10 The production performance curve corresponding to different depths of downdip well tubing in horizontal section

3 結論

1)水平段上傾結構攜帶液體的氣體流量相比水平時下降40%左右,水平段下傾結構攜帶液體的氣體流量相比水平時上升5%左右。

2)水平段呈水平和下傾時,油管下入斜井段攜液氣體流量最小;水平段呈上傾時,油管下入水平段1/3處攜液氣體流量最小。

3)不同油管下入深度條件下,水平段上傾的累計產氣量大于水平段下傾的累計產氣量;水平段上傾時油管下入水平段1/3處氣井累計產氣量最大,而下傾時油管下入水平段跟端累計產氣量最大。