環硅氧烷精制方法的概述

丁文波,趙春波,石寶珠,李承業,付學紅

(1.中國石油吉林石化公司 研究院,吉林 吉林 132021;2.中國石油吉林石化公司 安全環保處,吉林 吉林 132021)

二甲基環硅氧烷混合物(DMC)是生產硅油、硅橡膠、硅樹脂等的原料,在有機硅工業的發展中具有舉足輕重的作用。2019年全球有機硅產量為472萬t(折DMC約236萬t),消費量為496萬t/a(折DMC約248萬t)。其中我國有機硅DMC產量115.7萬t,表觀消費量107萬t。由于疫情原因國外八大有機硅企業的業務收入和利潤出現了同比下降,且行業內出現了多起資產重組,表明市場仍處于調整之中,有機硅行業仍面臨多重挑戰。同時,一些有機硅產品門類的產能繼續擴大,則表明部分細分領域對有機硅產品的需求保持較快增長。從研發態勢來看,未來各有機硅企業的研發重心可能將繼續向精細化、功能化、定制化的有機硅產品傾斜[1]。近幾年國內有機硅行業龍頭擴產穩步推進,在經歷上一輪國內供給側改革后,有機硅行業落后產能逐步出清,競爭格局趨于穩定,現有生產企業僅10家。目前,行業前五大生產企業合計產能約占行業總產能的69%[2]。

在有機硅工業發展之初,一般采用八甲基環四硅氧烷(D4)作為生產有機硅聚合物的原料。然而,現在世界上先進的有機硅生產廠商如美國的道康寧公司、日本的信越化學工業公司和東麗有機硅公司、西德的瓦克化學公司以及法國的羅朗-普朗克公司均以二甲基環硅氧烷代替了D4。DMC是以二甲基二氯硅烷水解物為原料[3]。合理優化甲基氯硅烷精餾工藝和水解工藝,不僅對降低能耗有積極作用,對保護生態和減少污染也大有裨益[4-6]。

1 國內外現狀

1.1 DMC來源

有機硅產品種類繁多,生產工藝過程復雜,從硅粉與氯甲烷、氯化苯等原料出發,經催化反應合成甲基氯硅烷、苯基氯硅烷等單體,再通過水解、醇解、聚合等一系列化學反應,制得各種類型聚合物,進而加工成不同類型的產品。環硅氧烷(DMC)是由二甲基二氯硅烷水解、裂解后得到的最重要的中間體,因此,DMC的質量在有機硅生產過程中,對下游產品的影響很大,起到了舉足輕重的作用。經過多年的努力,我國已掌握了15萬t/a及以上單套有機硅單體裝置設計、運行技術,部分生產企業通過多年摸索,對原料能耗、收率及選擇性等方面取得了長足的進步。所采用的催化劑體系與國外相同,流化床反應器的直徑已達4m,二甲基二氯硅烷的選擇性平均在 83%以上。盡管二甲基二氯硅烷的選擇性與國外相比仍存在一定的差距,但通過管理和其他手段,有機硅單體的生產成本仍具有競爭能力,國內外技術比較詳見表1。

DMC作為有機硅聚合物的中間體,其用量占全部有機硅聚合產品的85%以上,因此DMC的生產過程顯得十分重要。國內外常用的水解方法包括過量水水解和等量水水解;國內外應用最多的裂解方法是陰離子聚合,通常采用堿(KOH)作為催化劑,用量很少,所以生成的活性中心也非常少,酸性物質(如HCl)可破壞活性中心,使反應終止,水、有機硅線性物是鏈的終止劑。

1.2 DMC反應機理

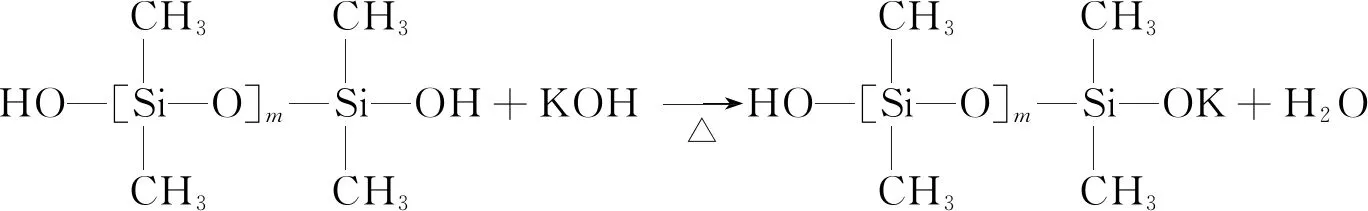

絕大部分的有機硅產品都是由聚甲基硅氧烷為主要成分做成的,而聚甲基硅氧烷是由二甲基環硅氧烷(簡稱DMC,其主要成分八甲基環四硅氧烷即D4)開環聚合而來。混合環硅氧烷是由二甲基二氯硅烷經水裂解得到的,工藝過程如下:單體二甲基二氯硅烷進行水解,生成線狀甲基硅氧烷和環狀甲基硅氧烷的混合物(簡稱水解物),其反應方程式如式(1)所示:

(1)

式中:m=30~35;n=3~7。

水解物經分層、堿中和、再分層,得到中性或微堿性水解物,其中環狀聚合物約有50%~60%。脫氯合格的水解物通過溶劑催化裂解工藝得到D4質量分數大于90%的混合環硅氧烷。反應方程式如式(2)~式(4)所示。

(2)

(3)

(4)

式中:m、h、n為正整數;n=3~8。

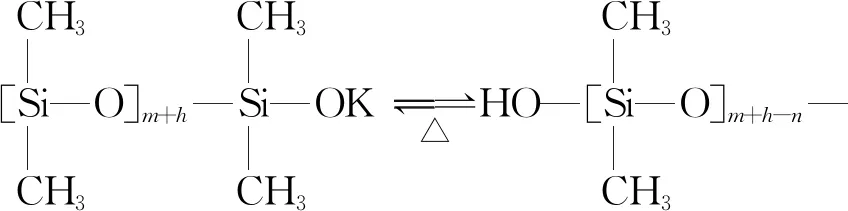

1.3 DMC 雜質分析

從圖1可以看出,DMC中含有大量雜質,雜質峰比較多,包括很多小的有機物,還有未知物。受二甲基二氯硅烷含量以及水洗工藝、裂解工藝的多重影響,DMC中含有影響其質量的雜質,從而不同程度影響下游產品的生產和加工工藝,所以DMC在開環聚合之前必須充分脫除其中的雜質(10 mg/L以下)[7]。

目前國內在二甲基二氯硅烷水解及裂解方面存在的主要問題有[8-9]:

(1)由于分餾二甲基二氯硅烷中含有一定量的一甲基三氯硅烷(M1),在水解過程中,產生膠聯物,使水解物黏度加大,產生油包酸現象,導致在堿中和過程中不完全中和。更嚴重的有微量二甲基二氯硅烷沒有反應。這些水解物在進入裂解工序中,其酸性會腐蝕設備管線,導致環硅氧烷中含有碳、氯化鐵等雜質,致使用該環硅氧烷做成的硅橡膠,不僅有黑點,放置時間長了還會變黃。如果DMC中帶有雜環化合物(主要是M1水解所產生),生產的硅橡膠在線體中間嵌有網狀體,使膠容易撕裂,沒有彈性。

(2)另外,二甲基二氯硅烷、水自身不純帶來的雜質也有可能帶到混合DMC中。

DMC中含有有機雜質及少量小分子有機硅線性物,并且氯離子有時會超標,影響DMC質量的雜質總含量基本在(1.0~2.2)×10-3(質量分數)范圍內。用這樣的環硅氧烷生產,不僅會影響環硅氧烷生產硅橡膠、硅油等下游產品,而且對其后加工的產品性能有很大影響。我國有機硅發展階段水平落后于國外大公司,國外幾大有機硅公司對其技術都十分保密,拒不轉讓,國內各廠家的DMC差異明顯,這有兩方面原因,一是國內廠家二甲基二氯硅烷含量,二是水解工藝的控制。從工藝上根本解決DMC質量問題目前還做不到,只能在成本增加不大的前提下,采用簡便易行的方法對DMC進行除雜處理,提高DMC的質量。

1-空氣;2-一氯甲烷;3-甲醇;4-乙醇;5-2,4-二氯甲烷;6-2,2,3-三甲基丁烷+六甲硅烷;7-2,3,3-三甲基丁烯;8-甲基環己烷;9-2,3-二甲基戊烷;10-苯;11-D3;12-4-甲基3-庚醇;13-未知物;14-D4;15-有機硅;16-烯烴;17~18-有機硅;19-未知物;20-D5;21-D6圖1 混合環硅氧烷色譜圖

2 環硅氧烷精制方法

2.1 水洗法

吳憶南等[10]發明了一種技術環硅氧烷精制方法,重點包括①塔頂冷凝器采用斜置方式;②增加非標四通,進一步放空;③ 采出管道并聯洗滌裝置,可靈活選擇是否進一步除氯。所得甲基硅氧烷環硅氧烷符合標準GB/T 20436-2006 技術指標,并實現了工業化生產。

李建隆等[11]介紹了一種有機氯硅烷連續的濃酸水解方法,即有機氯硅烷與濃酸在水解反應器中進行水解反應,對得到的水解物先進行兩級串聯水洗和相分離,再進入稀堿循環洗滌和相分離,最后進入兩級串聯水洗和相分離,該工藝中性水解物收率高,脫酸效果好,處理后得到的中性水解物中Cl-含量低至6×10-6(質量分數),且質量穩定可控。但該方法需要消耗堿溶液,中和反應生成大量的鹽需要再次水洗、相分離,此外,堿液及鹽溶液容易造成水解物乳化,導致相分離效果較差,進而影響得到水解物的質量,而且采用堿中和會引入鈉、鉀等新離子,影響后續產物質量。

王偉文等[12]和段繼海等[13]分別介紹了脫氯的方法和系統。包括液膜洗滌塔以及相分離器進行逆流洗滌,為強化油水兩相的混合,每級洗滌均先由靜態混合器將油水兩相混合再送到液膜洗滌塔,在成膜的情況下強化油水兩相間的傳質,使洗滌更加充分。

2.2 減壓蒸餾法

李書兵等[14]介紹了一種制備中性有機硅水解物的方法通過將高酸值水解物在相分離器內進一步分離,下層鹽酸重新返回水解裝置,上層溢流得到的水解物經薄膜蒸發器預熱后,在氣液分離裝置內閃蒸分離,得到HCl氣體經冷凝處理后送至氯甲烷合成使用;冷凝液及氣液分離裝置得到的液體即為中性水解物。實踐證明:采用本方法制備的中性水解物收率高達98.9%,酸值不大于0.03 mg(KOH)/g,其中Cl-含量不大于5×10-6(質量分數)。

采用減壓蒸餾的方法處理DMC,除去瓶底雜質,再用水洗發現仍有中間層,只不過為無色絮狀物。結果表明,通過簡單蒸餾,可以除去有色雜質,但影響聚合物相對分子質量的雜質并沒有除掉,導致聚合物相對分子質量低。簡單蒸餾后,可除去DMC的酸性,證明聚合不好的原因不只與氯離子有關,環硅氧烷中有可能存在小分子的線狀物,起到了封頭劑的作用,或存在其他不明雜質,導致聚合物相對分子質量小。

2.3 吸附法

Kirk等[15]介紹了一種用聚苯乙烯可吸附樹脂來處理有機硅氯硅烷水解物的方法。該發明的方法主要是更容易地純化水解物,只要實現了水解物與聚苯乙烯樹脂接觸的基本步驟,然后通過過濾等方式與處理過的水解物分離。優選的方法是使混合物通過合適的聚苯乙烯樹脂填充床。此方法可以成批、半連續或連續方式進行。該發明使用的樹脂是具有疏水表面的聚苯乙烯基樹脂,包括高度交聯的苯乙烯型聚合物,該樹脂的粒徑大小為297~840 μm,反應溫度范圍為0~65 ℃,接觸時間為5~60 min。此樹脂可以再生使用,再生過程包括加熱樹脂,以進一步除去樹脂上殘留的溶劑;加入軟水處理直至水的pH值在3~7之間;用堿溶液處理聚苯乙烯樹脂,時間為15~60 min,之后分離;然后重新將樹脂加熱,時間為0.5~4 h,溫度范圍為70~150 ℃;冷卻后用軟水處理聚苯乙烯樹脂,直到水的pH值在7~8之間。

Kirk等[16]等發明了一種除去水解物中雜質的方法。用活性炭來處理水解物,這樣大大減少了廢酸處理過程,同時增加了商業價值,可以極大地節約能源。只要實現了水解物與活性炭接觸的基本步驟,該工藝的裝置和方法就不具有狹義的臨界性。活性炭可以與水解物在合適的容器中混合,已達到接觸,然后分離,例如通過過濾分離。然而,優選的方法是使水解物通過合適的活性炭填充床,這樣可以成批進行,也可以采用半連續或連續模式。該發明使用的活性炭可以是粉末狀或顆粒狀。溫度范圍為0~65 ℃,接觸時間為30 min。活性炭是可以再生的,再生過程包括加熱活性炭,以進一步除去炭上殘留的溶劑;加入軟水處理直至水的pH值在3~7之間;用堿溶液處理聚苯乙烯樹脂,時間為15~60 min,分離活性炭;然后重新將活性炭加熱,時間為0.5~4 h,溫度范圍為70~150 ℃,去除溶劑殘留;冷卻后用軟水處理活性炭,直到水的pH值在7~8之間。

喬艷慧等[17]發明一種脫除水解物中殘余氯離子的方法,屬于有機硅二甲基二氯硅烷水解物純化領域。大孔樹脂裝入層析柱后,前后經水洗、HCl溶液酸洗、醇洗、NaOH溶液堿洗,再經水洗滌至層析柱中流出水的pH值為中性;將水洗后的水解物經濾紙過濾后,加入軟水,在30~55 ℃、0.094 2~0.376 8 m3/h流速下測定水解物流經吸附柱前后氯離子的脫除效果;采用NaOH溶液,控制流速進行快洗或慢洗;水解物中加入與水解物等量的去離子水,加熱回流后,分層得下層水相,采用比色法測定水解物經樹脂脫氯前后氯離子含量的變化。本發明陰離子交換樹脂對溫度較高的水解物中氯離子脫除效果好,水解物中氯離子含量由脫氯前的(1.0~1.5)×10-5(質量分數,下同),降低到5×10-6之下。

采用大孔樹脂對DMC的精制處理,利用樹脂內孔及相對較大的比表面積,吸附DMC內線狀物及細小顆粒,去除DMC內雜質。DMC經吸附樹脂處理后,大大減少了其中雜質的含量,雜質含量降至為5×10-4左右,氯根含量從1.0×10-5降至為0.5×10-6以下。用其進行聚合評價,聚合物外觀無色透明,相對分子質量很容易就達到100萬以上,遠遠高于未處理環硅氧烷聚合所得的聚合物相對分子質量。該方法工藝簡單、精制效果好、樹脂可重復使用30次以上。但大孔樹脂成本高,再生程序復雜且有毒。樹脂再生過程為:先用甲苯浸泡樹脂兩次,每次30 min,再用甲苯淋洗60 min,即可洗脫掉吸附在樹脂上有機硅小分子線性物及烴類有機雜質,然后用乙醇洗去甲苯及極性有機雜質,最后再用去離子水洗去乙醇及無機雜質,直至流出水不含乙醇,氯離子含量低于0.5×10-6,再生完畢。

2.4 水蒸汽塔洗法

水蒸汽塔洗法是吉林石化公司研究院研究的,主要是采用水蒸汽塔洗法對DMC進行精制。一定氣速的水蒸汽從塔底進入,與從塔頂進入的DMC混合,并使DMC流化。由于水蒸汽與水相比體積約膨脹到了1 600倍,極大增加了接觸面積,再加上強制傳質的作用,足以使DMC中的雜質去除。該方法去除雜質效果好,可以利用現有設備,簡單易行,原料易得,可大規模連續生產,社會效益和經濟效益顯著。此實驗結果在原吉林石化公司電石廠萬噸級有機硅裝置上得以應用,效果突出。

3 結束語

一些傳統的DMC精制方法如水洗法、精餾法、吸附法等,水洗法雖簡單易行,但脫除雜質不徹底,不能滿足要求,而精餾法、吸附法雖然效果好,但實施成本高,難以實現工業化大生產。筆者認為采用水蒸汽塔洗法對DMC進行精制比較合理。該方法去除雜質效果好,可以利用現有設備,簡單易行,原料易得,可大規模連續生產,社會效益和經濟效益顯著。